1.本发明涉及矿用掘锚机技术领域,尤其涉及一种基于多信息融合的掘锚机规划开采方法和系统。

背景技术:

2.因地理位置的不同,每个矿井在建井和生产的过程中需要对煤层的煤层、地质构造、水文地质进行调查研究。根据对矿井煤层地质构造的研究,提前对矿井的开采进行规划,避免巷道超采、欠采的问题,提高巷道的开采效率。

3.在实现本发明过程中,发明人发现现有技术中至少存在以下问题:煤矿巷道空间狭小,昏暗,底板浮煤堆积起伏,且温度、湿度较高,面临着复杂的地磁环境,现阶段较为常用的方法是在巷道后方悬挂激光指示仪,作业人员根据激光指示仪以及惯性导航系统控制掘锚机截割方向,根据地质条件控制掘锚机截割滚筒的卧底和上升高度。此过程对作业人员依赖性很强,不利于实现掘进工作面的自动化。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

5.为此,本发明的目的在于提出一种自动按规划截割的基于多信息融合的掘锚机规划开采方法和系统。

6.为达到上述目的,本发明提出的一种基于多信息融合的掘锚机规划开采方法,包括:

7.惯性导航系统实时测量掘锚机的姿态;

8.全站仪通视安装在掘锚机上的棱镜,获得掘锚机机身的实时位置;

9.根据截割滚筒与掘锚机机身的相对位置,获得截割滚筒的实时位置;

10.按照预先规划好的巷道开采模型,结合截割滚筒实时位置,控制掘锚机机身和截割滚筒使得掘锚机按规划截割。

11.本发明方法基于多信息融合的掘锚机规划开采方法,将惯性导航系统和全站仪获得的数据进行信息融合,得到掘锚机截割滚筒的实时位置信息,实现了掘锚机按照预设路线规划截割。本发明方法受环境影响小,自主性较强,智能化集成度高,一定程度上提高了掘进工作面的自动化程度。

12.可选地,所述全站仪通视安装在掘锚机上的棱镜,获得掘锚机机身的实时位置的步骤之前,还包括:设第一点p为全站仪的站点,第二点a、第三点b为两个已知位置点;

13.测量得到p至a的距离,p至b的距离和∠apb的度数;

14.根据p至a的距离,p至b的距离和∠apb的度数,计算得到p的坐标。

15.可选地,所述全站仪通视安装在掘锚机上的棱镜,获得掘锚机机身的实时位置包括:

16.建立巷道坐标系:以巷道轴线为yn轴,xn轴处于水平且垂直于yn轴,zn轴与xn轴和yn轴正交,巷道坐标系原点on位于掘进工作面巷道口;

17.建立机身坐标系:以掘锚机机身纵轴线向前为ym轴,xm轴垂直于ym轴水平向右,zm轴垂直x

m o

m ym平面垂直向上,机身坐标系原点om位于机身表面中心;

18.全站仪测量掘锚机机身上的棱镜的位置为l(x0,y0,z0),根据棱镜在机身安装位置,得到棱镜相对机身坐标系的平移向量为

19.惯性导航系统测量得到机身的姿态角,计算得到掘锚机机身在大地坐标系下的坐标。

20.可选地,所述惯性导航系统测量得到机身的姿态角,计算得到掘锚机机身在大地坐标系下的坐标包括:

21.所述惯性导航系统测量机身姿态角,绕y轴的旋转角为α,绕x轴的旋转角为β,绕z轴的旋转角为则旋转角为α的旋转矩阵为:

[0022][0023]

旋转角β的旋转矩阵为:

[0024][0025]

旋转角的旋转矩阵为:

[0026][0027]

可得大地坐标系相对机身坐标系的旋转矩阵r1为:

[0028][0029]

计算得到掘锚机机身在大地坐标系下的坐标m(x1,y1,z1)为:

[0030]

可选地,所述根据截割滚筒与掘锚机机身的相对位置,获得截割滚筒的实时位置包括:

[0031]

根据掘进机悬臂的尺寸和机身坐标系中心点在机身相对位置,确定截割滚筒在机

身坐标系的位置坐标,得到截割滚筒相对机身坐标系的平移向量

[0032]

根据倾角编码器得到截割滚筒的俯仰角φ,计算得到截割滚筒相对机身坐标系的旋转矩阵然后得到截割滚筒在大地坐标系下的坐标为h(x2,y2,z2)为:

[0033]

相应地,本发明第二方面提供一种基于多信息融合的掘锚机规划开采系统,包括:

[0034]

惯性导航系统,用于实时测量掘锚机的姿态;

[0035]

全站仪,用于通视安装在掘锚机上的棱镜,获得掘锚机机身的实时位置;

[0036]

截割滚筒实时位置获取单元,用于根据截割滚筒与掘锚机机身的相对位置,获得截割滚筒的实时位置;

[0037]

掘锚机控制单元,用于按照预先规划好的巷道开采模型,结合截割滚筒实时位置,控制掘锚机机身和截割滚筒使得掘锚机按规划截割。

[0038]

可选地,还包括:实时动态差分测量单元,用于根据测量得到的第一点p至第二点a的距离,第一点p至第三点b的距离和∠apb的度数,计算得到第一点p的坐标,其中,第一点p为全站仪的站点,第二点a、第三点b为两个已知位置点。

[0039]

可选地,所述惯性导航系统安装在所述掘锚机的机身尾部;所述棱镜为360度棱镜,安装在所述掘锚机的机身尾部。

[0040]

可选地,所述全站仪悬挂于巷道顶板,全站仪的安装架与巷道顶板固定相连。

[0041]

可选地,还包括:

[0042]

倾角编码器,安装在所述掘锚机上,用于测量所述截割滚筒的俯仰角。

[0043]

本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

[0044]

本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

[0045]

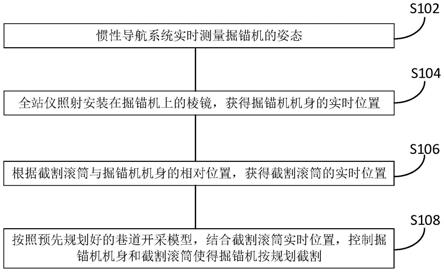

图1是本发明一实施例提出的一种基于多信息融合的掘锚机规划开采方法的流程示意图。

[0046]

图2是本发明一实施例提出的一种基于多信息融合的掘锚机规划开采系统的现场使用示意图。

[0047]

图3是本发明一实施例提出的全站仪获得站点位置的示意图。

[0048]

图4是本发明一实施例提出的根据地质信息预留底煤示意图。

[0049]

图中,1-煤壁,2-惯性导航系统,3-360度棱镜,4-掘锚机,5-全站仪。

具体实施方式

[0050]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。相反,本发明的实施例包括落入所附加权利要求书的精神和内涵范围内的所有变化、修改和等同物。

[0051]

图1是本发明一实施例提出的一种基于多信息融合的掘锚机规划开采方法的流程示意图。

[0052]

参见图1、图4,一种基于多信息融合的掘锚机规划开采方法,其特征在于,包括:

[0053]

步骤s102,惯性导航系统实时测量掘锚机的姿态。

[0054]

本实施例中,惯性导航系统可以测量掘锚机的姿态角。姿态角包括三个两两正交的三个旋转角。

[0055]

步骤s104,全站仪通视安装在掘锚机上的棱镜,获得掘锚机机身的实时位置。

[0056]

步骤s106,根据截割滚筒与掘锚机机身的相对位置,获得截割滚筒的实时位置。

[0057]

步骤s108,按照预先规划好的巷道开采模型,结合截割滚筒实时位置,控制掘锚机机身和截割滚筒使得掘锚机按规划截割。

[0058]

本实施例中,巷道开采模型是实际开采前探测出来的,模型内含有的参数包括整个开采巷道的底煤海拔高度和巷道的高度。结合截割滚筒的实时坐标,控制系统控制掘锚机的机身以及截割滚筒卧底和上升量实现掘锚机的规划截割。

[0059]

本发明实施例方法基于多信息融合的掘锚机规划开采方法,将惯性导航系统和全站仪获得的数据进行信息融合,得到掘锚机截割滚筒的实时位置信息,实现了掘锚机按照预设路线规划截割。本发明方法受环境影响小,自主性较强,智能化集成度高,一定程度上提高了掘进工作面的自动化程度。

[0060]

在一些实施例中,全站仪通视安装在掘锚机上的棱镜,获得掘锚机机身的实时位置的步骤之前,还包括步骤s103,参照图3,包括:

[0061]

设第一点p为全站仪的站点,第二点a、第三点b为两个已知位置点;

[0062]

测量得到p至a的距离,p至b的距离和∠apb的度数;

[0063]

根据p至a的距离,p至b的距离和∠apb的度数,计算得到p的坐标。p点的坐标就是全站仪的测站坐标。

[0064]

步骤s104中,全站仪通视安装在掘锚机上的棱镜,获得掘锚机机身的实时位置包括:

[0065]

建立巷道坐标系:以巷道轴线为yn轴,xn轴处于水平且垂直于yn轴,zn轴与xn轴和yn轴正交,巷道坐标系原点on位于掘进工作面巷道口;

[0066]

建立机身坐标系:以掘锚机机身纵轴线向前为ym轴,xm轴垂直于ym轴水平向右,zm轴垂直x

m o

m ym平面垂直向上,机身坐标系原点om位于机身表面中心;

[0067]

全站仪测量掘锚机机身上的棱镜的位置为l(x0,y0,z0),根据棱镜在机身安装位

置,得到棱镜相对机身坐标系的平移向量为

[0068]

惯性导航系统测量得到机身的姿态角,计算得到掘锚机机身在大地坐标系下的坐标具体包括:惯性导航系统测量机身姿态角,绕y轴的旋转角为α,绕x轴的旋转角为β,绕z轴的旋转角为则旋转角为α的旋转矩阵为:

[0069][0070]

旋转角β的旋转矩阵为:

[0071][0072]

旋转角的旋转矩阵为:

[0073][0074]

将这3个旋转矩阵相乘,可得大地坐标系相对机身坐标系的旋转矩阵r1为:

[0075][0076]

计算得到掘锚机机身在大地坐标系下的坐标m(x1,y1,z1)为:

[0077]

步骤s106,根据截割滚筒与掘锚机机身的相对位置,获得截割滚筒的实时位置,具体包括:

[0078]

根据掘进机悬臂的尺寸和机身坐标系中心点在机身相对位置,确定截割滚筒在机身坐标系的位置坐标,得到截割滚筒相对机身坐标系的平移向量

[0079]

根据倾角编码器得到截割滚筒的俯仰角φ,计算得到截割滚筒相对机身坐标系的旋转矩阵然后得到截割滚筒在大地坐标系下的坐标为h(x2,y2,

z2)为:

[0080]

以上可以看出,本实施例方法利用信息融合算法实现掘锚机的规划截割,智能化程度高,掘锚机沿底煤截割,提升煤炭开采效率。

[0081]

参照图2,本发明实施例提供一种基于多信息融合的掘锚机规划开采系统,包括:惯性导航系统2、全站仪5和棱镜。惯性导航系统2,用于实时测量掘锚机的姿态;全站仪5,用于通视安装在掘锚机上的棱镜,获得掘锚机机身的实时位置;截割滚筒实时位置获取单元,用于根据截割滚筒与掘锚机机身的相对位置,获得截割滚筒的实时位置;

[0082]

掘锚机控制单元,用于按照预先规划好的巷道开采模型,结合截割滚筒实时位置,控制掘锚机机身和截割滚筒使得掘锚机按规划截割,提高巷道的开采效率,避免发生巷道超采、欠采的问题。

[0083]

本实施例中的系统,掘锚机控制单元结合截割滚筒的实时坐标,控制掘锚机的机身以及截割滚筒卧底和上升量实现了掘锚机的规划截割,提高了煤矿自动化程度和采煤效率。

[0084]

在一些实施例中,基于多信息融合的掘锚机规划开采系统,实时动态差分测量单元,用于根据测量得到的第一点p至第二点a的距离,第一点p至第三点b的距离和∠apb的度数,计算得到第一点p的坐标,其中,第一点p为全站仪的站点,第二点a、第三点b为两个已知位置点。

[0085]

作为一种可能实现的方式,惯性导航系统安装在掘锚机的机身尾部;为了更加容易地与全站仪通视,棱镜为360度棱镜3,安装在掘锚机4的机身尾部。

[0086]

有利地,全站仪5悬挂于巷道顶板,全站仪的安装架与巷道顶板固定相连。悬挂在巷道顶板不影响人员设备在巷道的通行,较高的位置也有利于全站仪的通视。

[0087]

可以理解的是,基于多信息融合的掘锚机规划开采系统,还包括倾角编码器,安装在掘锚机上,用于测量截割滚筒的俯仰角。

[0088]

本发明系统实施例中的基于多信息融合的掘锚机规划开采系统,由于与本发明方法实施例基于同一构思,其带来的技术效果与本发明方法实施例相同,具体内容可以参见本发明方法实施例中的叙述,此处不再赘述。

[0089]

需要说明的是,在本发明的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0090]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0091]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示

第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0092]

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现特定逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本发明的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本发明的实施例所属技术领域的技术人员所理解。

[0093]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0094]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。