1.本发明涉及高分子材料技术领域,具体地说,涉及一种可生物降解二氧化碳基共聚酯-碳酸酯二元醇及其制备方法。

背景技术:

2.石油基高分子材料在给人们生活带来便利的同时,大量不可降解的塑料也造成了严重的“白色污染”,多地推出禁塑令。因此开发可生物降解材料具有重大意义;另一方面,在过去的一个世纪的全球工业化发展中,由人类产生的二氧化碳导致大气中二氧化碳浓度急剧上升。造成了日益严重的温室效应,二氧化碳的固定和资源化利用已经成为全球范围的研究热点。我国更是明确了碳达峰、碳中和“3060”的战略发展目标。

3.自从co2和甲醇直接合成碳酸二甲酯的反应被发现以来,由于其简单、无毒的反应过程引发了业界探究co2与醇类反应的热潮。2016年tomishige等人利用ceo2作为催化剂并用2-氰基吡啶作为除水剂,进行了co2与一系列二醇的缩聚反应研究(sci.rep.6,24038),得到不同分子量的聚碳酸酯二元醇。

4.聚碳酸酯二元醇应用广泛,尤其在应用于聚氨酯的合成中,可以让后者的抗氧化性能更加优异,芳环和碳酸酯基团的同时引入让其拥有可降解性能。由于短链分子二醇往往容易与co2形成环状碳酸酯,目前报道的聚碳酸酯二元醇,常常采用长碳链的二元醇(c≥4),然而长链二元醇较高的价格,使得聚碳酸酯二元醇的实际生产应用受到限制。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种可生物降解二氧化碳基共聚酯-碳酸酯二元醇及其制备方法。

6.为了实现上述目的,本发明采用如下技术方案:

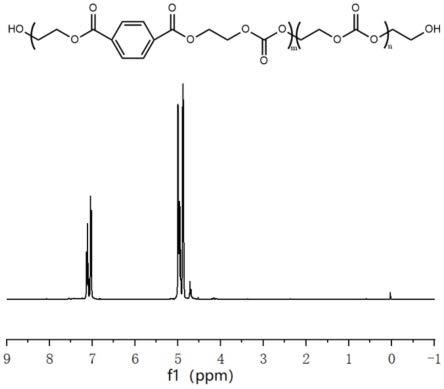

7.一种可生物降解二氧化碳基共聚酯-碳酸酯二元醇,其结构如式1所示:

[0008][0009]

其中,m≥1,n≥1,m,n均为整数;所述r为包括但不限于碳数为2~6的脂肪族烃基中的任意一种或多种,ar表示苯环。

[0010]

上述可生物降解二氧化碳基共聚酯-碳酸酯二元醇的制备方法:由第一单体苯二甲酸双羟脂肪二醇酯、第二单体二氧化碳和第三单体脂肪族二醇,在催化剂的作用下,发生共聚反应得到;其中,所述第一单体苯二甲酸双羟脂肪二醇酯由苯二甲酸或苯二甲酸酐和脂肪族二元醇的酯化反应得到,其结构式如式2所示,

[0011][0012]

其中,ar表示苯环,苯环所连接的羰基位于苯环的邻位、间位或者对位,所述r为包括但不限于碳数为2~6的脂肪族烃基中的任意一种或多种。

[0013]

作为优选,在上述的制备方法中,所述脂肪族二醇选自碳数为2~6的脂肪族二醇。

[0014]

作为优选,在上述的制备方法中,包括以下步骤:将苯二甲酸或苯二甲酸酐和脂肪族二元醇以及催化剂加入反应器中,通入氮气并加热反应得到第一单体后,随后切换氮气为二氧化碳作为第二单体,体系中过量的脂肪族二元醇作为第三单体,三种单体进行共聚反应,反应结束后通过热过滤除去催化剂,得到纯化的二氧化碳基共聚酯-碳酸酯二元醇。

[0015]

作为优选,在上述的制备方法中,所述催化剂为负载型cu-ni双金属催化剂或金属氧化物中的一种或多种。

[0016]

作为优选,在上述的制备方法中,所述金属氧化物为ceo2、sno2或zro2。

[0017]

作为优选,在上述的制备方法中,所述催化剂与脂肪族二醇的投料摩尔比为1:20-3000,苯二甲酸或苯二甲酸酐与脂肪族二醇的投料摩尔比为1:2-10,氮气流速大于100ml/min,二氧化碳流速大于200ml/min,所述反应全程压力为0.01-0.1mpa,反应温度为200-300℃,反应时间为4-96h。

[0018]

与现有技术相比,本发明具有如下有益效果:本发明通过芳香链段的引入来降低聚合物所需长链二元醇单体的成本并提高其可降解性能,采用温和压力范围且不使用脱水剂的反应体系来降低设备和生产成本的合成方法。通过反应物二氧化碳的吹扫带走反应产生的水分,催化单体苯二甲酸双羟脂肪二醇酯与co2共聚得到的聚酯聚碳酸酯嵌段共聚物,可以有不同的序列结构,包括无规、嵌段等结构。反应结束后催化剂与产物易分离,二氧化碳可循环使用。该二氧化碳基共聚物二元醇可通过单体结构设计及调节聚酯、聚碳酸酯链段,获得不同序列结构,针对不同的应用场景赋予材料所需的耐热性能、机械性能、耐氧化、耐水、生物降解等各项性能。其相较于传统聚醚型二元醇,具有更好的抗氧化性能以及可降解性能。本发明合成的二氧化碳基共聚酯-碳酸酯二元醇成本低,开拓了二氧化碳作为绿色资源的新应用领域。

附图说明

[0019]

图1为本发明实施例1所制备的聚合物的核磁1hnmr图。

具体实施方式

[0020]

本发明可以结合以下具体实施例进一步解释和阐明,但具体实施例并不对本发明有任何形式的限定:

[0021]

实施例1

[0022]

在50ml的反应容器中,将3.32g对苯二甲酸,3.40g乙二醇,10mg mn(ac)2、100mg ceo2催化剂依次加入。保持压力为0.1mpa,通入n2吹扫,流速为100ml/min,在215℃下回流反应10h。随后切换n2为co2,控制co2流速为200ml/min,继续反应48h,反应温度为210℃。反应

结束后热过滤去除催化剂,得到产物。产率88.5%(基于对苯二甲酸),转化率100%(基于对苯二甲酸),聚合物选择性92.0%,mn=2742,聚酯含量55.2%,聚碳酸酯含量44.8%。对产物进行核磁实验,结果如图1所示,说明所得产物即为目标产物。

[0023]

实施例2

[0024]

在50ml的反应容器中,将2.82g邻苯二甲酸酐,3.40g乙二醇,20mg钛酸四丁酯、100mg ceo2催化剂依次加入。保持压力为0.08mpa,通入n2吹扫,流速为100ml/min,在200℃下回流反应5h。随后切换n2为co2,控制co2流速为200ml/min,反应时间为48h,反应温度为220℃。反应结束后热过滤去除催化剂,得到产物。产率90.0%(基于邻苯二甲酸酐),转化率100%(基于邻苯二甲酸酐),聚合物选择性96.4%,mn=2260,聚酯含量62.5%,聚碳酸酯含量37.5%。

[0025]

实施例3

[0026]

在100ml的反应容器中,将3.32g对苯二甲酸,4.15g丁二醇,100mg ceo2催化剂依次加入。保持压力为0.05mpa,通入n2,在200℃下回流反应4h。随后由n2吹扫1h后切换n2为co2,控制co2流速为200ml/min,继续反应48h,反应温度为235℃。反应结束后热过滤去除催化剂,得到产物。产率86.2%(基于对苯二甲酸),转化率100%(基于对苯二甲酸),聚合物选择性94.5%,mn=3012,聚酯含量60.6%,聚碳酸酯含量39.4%。

[0027]

实施例4

[0028]

在50ml的反应容器中,将2.82g邻苯二甲酸酐,3.60g丁二醇,20mg钛酸四丁酯催化剂、100mg ceo2催化剂依次加入。保持压力为0.02mpa,通入n2吹扫,流速为100ml/min,在200℃下回流反应6h。随后切换n2为co2,控制co2流速为200ml/min,反应时间为72h,反应温度为240℃。反应结束后热过滤去除催化剂,得到芳香酯-碳酸酯结构规整产物。产率92.0%(基于邻苯二甲酸酐),转化率100%(基于邻苯二甲酸酐),聚合物选择性98.1%,mn=4249,聚酯含量64.4%,聚碳酸酯含量35.6%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。