1.本发明涉及集成电路制造领域,尤其涉及一种多通道高精度套刻误差检测系统及方法。

背景技术:

2.套刻对准测量设备主要用于集成电路制造的光刻工艺环节,是评价光刻工艺质量、监控光刻工艺良率的重要工具。套刻对准测量设备属于集成电路关键工艺装备的一种,是制约国内集成电路制造产业的“卡脖子”环节。

3.在多通道光源方面,在传统光学系统设计层面主要有以下两种技术方案。一种是利用多个波长的滤光片对通过镜头的光滤波,只允许某一个谱段的光通过。滤光片组采用轮式或者阵列式滤光片,通过推扫,得到各个谱段的图像;但是此方法滤光片组过滤了大部分光,需要高性能探测器或者提高曝光时间等方式保证图像质量。另一种是色散型光谱成像仪,其利用棱镜或者光栅将不同波长的光线分开,经光学系统后不同波长的光线聚焦在探测器上不同的位置,此方法同样存在接收光斑能量低的问题。

4.套刻误差检测中,关于对准标记的安装角度误差和对焦距离一般由专门的测距系统测量,比如多自由度高精度工件台,激光干涉仪等。传统的套刻误差测量系统需要额外的测量设备,使得系统的测量成本高,测量时间长。

5.以上背景技术内容的公开仅用于辅助理解本发明的构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现要素:

6.为解决上述技术问题,本发明提出一种多通道高精度套刻误差检测系统及方法,能够提高套刻误差的检测精度。

7.为了达到上述目的,本发明采用以下技术方案:

8.本发明公开了一种多通道高精度套刻误差检测系统,用于测量被测芯片的套刻误差,包括:多通道光源模块、测量模块、载物台模块、成像模块和计算模块,其中所述被测芯片放置于所述载物台模块上,所述多通道光源模块能够分时投射不同通道的激光经过所述测量模块至所述被测芯片上,在所述被测芯片上反射后再次经过所述测量模块并成像于所述成像模块上,所述计算模块连接所述成像模块以根据所述成像模块上的成像数据计算所述被测芯片的套刻误差。

9.优选地,所述测量模块包括具有改变光路方向功能的光学器件、光路准直器件和透镜,所述成像模块包括具有改变光路方向功能的光学器件、光路准直器件、汇聚透镜和相机。

10.优选地,所述多通道光源模块包括开关控制器和至少两个通道的激光光源,所述开关控制器连接并用于控制各个通道的激光光源进行分时投射激光,其中各个通道的激光

光源分别用于投射不同波长的激光。

11.本发明公开了一种多通道高精度套刻误差检测方法,采用上述的多通道高精度套刻误差检测系统对被测芯片的套刻误差进行测量,包括:

12.a1:采用所述多通道光源模块投射任一通道的激光经过所述测量模块至所述被测芯片上,在所述被测芯片上反射后再次经过所述测量模块并成像于所述成像模块上;

13.a2:所述计算模块根据所述成像模块上的成像数据计算所述被测芯片的套刻误差。

14.优选地,所述计算模块根据所述成像模块上的成像数据计算所述被测芯片的套刻误差中具体采用以下公式进行计算:

[0015][0016]

式中,δd为所述被测芯片的套刻误差,f0为上下层间的初始偏移,d1和d2分别为所述被测芯片上的某一方向的一对量测图形对应的

±

1衍射级次的光强差。

[0017]

优选地,还包括a3:重复步骤a1和a2,以计算多次步骤a2中所得的所述被测芯片的套刻误差的平均值作为最终的所述被测芯片的套刻误差,其中在每次重复步骤a1时,所述多通道光源模块分别透射不同波长的激光。

[0018]

本发明公开了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机可执行指令,所述计算机可执行指令在被处理器调用和执行时,所述计算机可执行指令促使处理器实现上述的多通道高精度套刻误差检测方法的步骤。

[0019]

本发明公开了一种多通道高精度套刻校正方法,采用上述的多通道高精度套刻误差检测系统对被测芯片的角度安装误差和聚焦距离进行测量,包括:

[0020]

b1:采用所述多通道光源模块投射第一通道的激光经过所述测量模块至所述被测芯片上,在所述被测芯片上反射后再次经过所述测量模块并成像于所述成像模块上;

[0021]

b2:采用所述多通道光源模块投射第二通道的激光经过所述测量模块至所述被测芯片上,在所述被测芯片上反射后再次经过所述测量模块并成像于所述成像模块上;

[0022]

b3:所述计算模块根据步骤b1和步骤b2中所述成像模块上的成像数据计算所述被测芯片的角度安装误差和聚焦距离,并根据所述被测芯片的角度安装误差和聚焦距离对所述载物台模块的位置进行校正。

[0023]

优选地,步骤b3具体为:

[0024]

b31:根据步骤b1中所述成像模块上的成像数据可得下式:

[0025][0026][0027]

式中,θ1表示被测芯片在理想状态下第一通道的激光光线与被测芯片的法线的夹角,θ0表示被测芯片的角度安装误差,k为比例放大因子,h为被测芯片的聚焦距离,da1和dc1分别为所述多通道光源模块投射第一通道的激光时沿被测芯片的法线对称的两条光线在所述成像模块的像面上的成像点与中心点之间的距离;

[0028]

b32:根据步骤b2中所述成像模块上的成像数据可得下式:

[0029][0030][0031]

式中,θ2表示被测芯片在理想状态下第二通道的激光光线与被测芯片的法线的夹角,da2和dc2分别为所述多通道光源模块投射第二通道的激光时沿被测芯片的法线对称的两条光线在所述成像模块的像面上的成像点与中心点之间的距离;

[0032]

b33:所述计算模块根据步骤b31和步骤b32中的公式联合计算得到被测芯片的角度安装误差θ0和聚焦距离h,并根据所述被测芯片的角度安装误差和聚焦距离对所述载物台模块的位置进行校正。

[0033]

本发明公开了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机可执行指令,所述计算机可执行指令在被处理器调用和执行时,所述计算机可执行指令促使处理器实现上述的多通道高精度套刻校正方法的步骤。

[0034]

与现有技术相比,本发明的有益效果在于:本发明提出的多通道高精度套刻误差检测系统及方法,针对多样性的对准标记,研究多通道套刻误差测量系统,可以主动调整测量光源的投射模式,探究光学系统的多通道光谱响应规律及可靠性,补偿不同光谱特征造成的散射图像差异,提高套刻误差的检测精度。

[0035]

在进一步的方案中,其中的多通道光谱模块可以通过开关控制器选用不同波长的精准激光光源,以获得较高能量光斑;同时,多通道光源的结构使得套刻误差的测量精度更高、速度更快、鲁棒性更强。

[0036]

在进一步的方案中,基于本发明提出的多通道高精度套刻误差检测系统,还可以直接测量被测芯片的角度安装误差和聚焦距离,其中不需要额外增加针对被测芯片的安装角度误差的测量支路,也不需要增加针对聚焦距离的测量支路,就能测量出安装误差、聚焦距离、提高误差测量精度,成本更低。

附图说明

[0037]

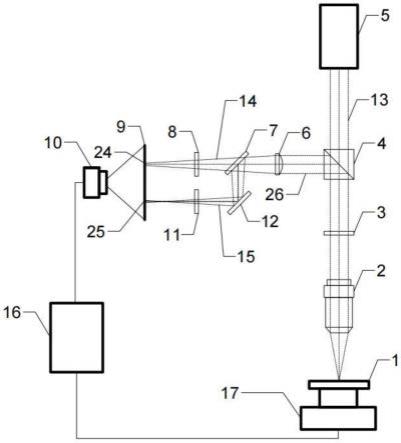

图1是本发明优选实施例的多通道高精度套刻误差检测系统结构框图;

[0038]

图2是本发明具体实施例的套刻标记示意图;

[0039]

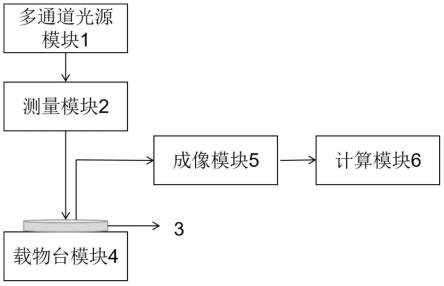

图3是本发明具体实施例中的多通道光源模块的结构示意图;

[0040]

图4是本发明具体实施例的系统测量和成像原理示意图;

[0041]

图5是本发明具体实施例的系统测量模块的原理示意图;

[0042]

图6是本发明具体实施例的系统成像模块的原理示意图。

具体实施方式

[0043]

以下对本发明的实施方式作详细说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

[0044]

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。另外,连接既可以是用于固定

作用也可以是用于电路/信号连通作用。

[0045]

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0046]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0047]

本发明优选实施例针对套刻误差检测环节,提出了一种新的速度更快、精度更高、鲁棒性更强的多通道套刻误差检测系统和方法。该系统不仅可以在不增加额外距离传感器或者测距系统的情况下快速精确求解聚焦距离。而且也无需额外的角度安装误差检测系统,通过多通道光源系统求解被测芯片在垂直方向上的角度安装误差,从而可以进一步提高测量套刻误差测量精度。此外,多通道光源的设置,可以进一步减小误差,提高测量精度。

[0048]

在光刻套印对准系统中存在多种对准标记,本发明优选实施例针对该多样性标记的误差检测,提出了一种全新的多通道套刻误差检测系统。如图1所示,该系统包括多通道光源模块1、测量模块2、被测芯片3、载物台模块4、成像模块5、计算模块6(实施例以被测芯片上的对准标记为例),其中被测芯片3放置于载物台模块4上,多通道光源模块1能够分时投射不同通道的激光经过测量模块2至被测芯片3上,在被测芯片3上反射后再次经过测量模块2并成像于成像模块5上,计算模块6连接成像模块5以根据成像模块5上的成像数据计算被测芯片3的套刻误差、角度安装误差和聚焦距离。

[0049]

如图2所示,是套刻误差标记的实例,其中第二、四象限上下层间初始偏移分别为f0、-f0,上下层间存在套刻误差δd,使得第二、四象限上下层间偏移为f0 δd,-f0 δd。其中每一对对焦单元用于光栅矢量方向的套刻测量;黑色光栅代表上层光栅,虚线所组成的长方形组代表下层光栅。

[0050]

针对套刻标识中某一方向的一对量测图形,分别可测得不同的

±

1级衍射光光强差d1和d2,根据套刻精度与

±

1级衍射光光强差的近似线性关系,可以求解得到套刻精度量测值计算公式(1)如下。

[0051][0052]

式中,f0是第2、4象限上下层间初始偏移,由式(1)可知,套刻误差δd与

±

1级衍射光光强差相关。

[0053]

进一步以一个实例介绍多通道光源模块,如图3所示,本实例选用通道数为4(通道数≥2),激光光源为经过稳频的精准光源组,以红r、蓝b、绿g、黄y四个激光光源为例,四通道激光光源之间有严格的开关控制关系(包括开关k1、k2、k3、k4),用于分时投射激光。启用红色激光光源r时,红色激光光路的开关k1处于开启状态,其他三路光源光路开关处于关闭状态。启用其他通道光源时,同上。

[0054]

本发明优选实施例采用多通道光源模块,可以通过主动调整测量光源的投射模式,向被测芯片上的标记分时投射不同波长的激光,被测芯片置于一个可精密移动的载物

台上。本系统光源采用多个波长精准的单波长光源,经严格的开关控制,分时选择一个波长,投向被测芯片。精准的可调谐激光器做光源产生单色激光的方式,结构简单可靠,探测效率较高。以红、蓝、黄、绿四个激光光源为例说明此方法,多通道光源模块如图3所示。

[0055]

如图4所示,测量模块2主要由具有改变光路方向功能的光学器件、光路准直器件、透镜21等光学器件组成,成像模块5主要由具有改变光路方向功能的光学器件、光路准直器件、汇聚透镜51等光学元件和相机52等组成,其中的具有改变光路方向功能的光学器件和光路准直器件在应用中起修饰作用,在图4中没有绘示出来。另计算模块6由计算机和图像处理相关算法组成。

[0056]

被测芯片3在垂直方向存在角度安装误差对衍射成像的影响的原理如图4所示,图中透镜21放置于距离被测芯片3为聚焦距离h的位置处,也即透镜21的水平轴线211与被测芯片3之间的距离为聚焦距离h。套刻误差检测系统在实际工作过程中,聚焦距离h会发生改变。本发明实施例通过在每个位置处使用多个通道的光源对被测芯片3上的标记进行套刻误差检测,从而可以求出聚焦距离h、被测芯片3在垂直方向初始的角度安装误差θ0和高精度的套刻误差δd。

[0057]

结合图4、图5和图6,以被测芯片3上的o点为示例点说明测量和成像过程。

[0058]

理想情况下,被测芯片3置于载物台模块4上的第一位置31处,不存在角度安装误差。测量过程为:一个固定波长的光源经过透镜21照射在第一位置31处的被测芯片的o处,此时o处法线71对应垂直于第一位置31处的被测芯片。成像过程为:光源光线64经o反射回去,沿着光线62通过透镜21和光路引导装置(光学器件、光路准直器件等)最终成像于相机52上的b点处;光源光线62经o反射回去,沿着光线64通过透镜21和光路引导装置(光学器件、光路准直器件等)最终成像于相机52上的d点处。该系统成像量模块原理详细示意图见图6,bo2之间的距离db与do2之间的距离dd相等。

[0059]

实际情况下,由于被测芯片3在初始状态下存在角度安装误差θ0,被测芯片21置于载物台模块4上的第二位置32处。测量过程为:一个固定波长的光源经过透镜21照射在第二位置32处的被测芯片的o处,此时o处法线72对应垂直于第二位置32处的被测芯片。成像过程为:光源光线61经o反射回去,沿着光线63通过透镜21和光路引导装置(光学器件、光路准直器件等)最终成像于相机52上的c点处;光源光线63经o反射回去,沿着光线61通过透镜21和光路引导装置(光学器件、光路准直器件等)最终成像于相机52上的a点处。该系统成像量模块原理详细示意图见图6,ao2之间的距离da与co2之间的距离dc不等。

[0060]

进一步对测量模块2进行详细描述见图5,对成像模块5进行详细描述见图6。

[0061]

(1)测量模块物面上a1、b1、c1、d1与成像模块像面上的a、b、c、d一一对应,距离l1、l2、l3、l4与距离值da、db、dc、dd一一对应。且分别成比例关系,进一步说明:

[0062][0063]

通过成像模块,可以求解da、db、dc、dd,其中k为比例放大因子。

[0064]

(2)在δoo1c1中,有:

[0065][0066]

式中,θ1代表在被测芯片(被测物)处于理想情况下,即初始的角度安装误差θ0为0时,光源光线经过透镜21后与第一位置31处的被测芯片(被测物)的法线的夹角,进一步说明,θ1也是光线62/64与法线71的夹角。l3、l1对应的是采用通道1光源时在透镜21的水平轴线211上中心点o1分别到c1和a1之间的距离。

[0067]

由公式(3)可知,一组两个公式存在三个未知数θ1、θ0和h。

[0068]

同理可知,采用通道2光源时:

[0069][0070]

式中,θ2的含义与θ1相同,差别在于θ2的光源来源于与θ1不同频率的另一个通道光源,因光源频率不同,导致光源光线透过透镜21后与第一位置31处的被测芯片的法线的夹角不同,即θ2≠θ1。l3

′

、l1

′

对应的是采用通道2光源时在透镜21的水平轴线211上中心点o1分别到c1和a1之间的距离。

[0071]

两组光源通道,存在4组方程4个未知数(分别为θ1、θ2、θ0、h),可以求出聚焦距离h和初始的角度安装误差θ0;其中h值有助于测量系统对被测芯片进行快速定位,测量出θ0值并对其进行矫正,从而可以矫正

±

1级的衍射光强差。

[0072]

下述进一步说明θ0值对衍射光强差的影响:角度安装误差的出现,使得标准法线71向法线72处倾斜,由于衍射角度发散,经光线61返回成像面的光斑强度弱于经光线63返回的成像面的光斑强度,由公式(1)可知,光强差直接影响套刻测量误差。

[0073]

图5是该系统测量模块原理详细示意图,图6是该系统成像模块的原理详细示意图。经光线61、62、63、64入射的像点为分别为a、b、c、d,ao2、bo2、co2、do2的距离值分别是da、db、dc、dd。db、dd代表理想情况下

±

1级衍射光斑距成像中心的距离,db=dd;da、dc代表安装误差存在的情况下

±

1级衍射光斑距成像中心的距离da≠dc。

[0074]

分析光学系统的多通道光谱,由多通道光源下的光谱分析求解对准标记的角度安装误差和误差测量系统与对准标记之间在垂直方向的距离。多组波长可以溯源对准标记的角度安装误差,从而利用可精密移动的载物台模块4对角度误差进行补偿。

[0075]

因此,上述优选实施例不仅提供了多通道高精度套刻误差检测系统,而且提供了可以测量被测芯片的套刻误差的多通道高精度套刻误差检测方法,还提供了可以测量被测芯片的角度安装误差和聚焦距离的多通道高精度套刻校正方法,基于测量得到的被测芯片的角度安装误差和聚焦距离对载物台模块的位置进行校正。本发明具有以下优势:

[0076]

(1)对初始的角度安装误差θ0快速精准地测量和校正对实验结果有重大的影响,

±

1级衍射的光强差决定套刻误差的测量,被测芯片在垂直方向的角度安装误差影响了衍射级次的光强差,从而对此角度进行补偿后,能够得到更加精确的衍射光强差,进一步得到更准确的套刻测量误差。

[0077]

(2)多通道光源还可以计算不同位置处的聚焦距离h,使得套刻测量系统快速精准地定位;通过光通道的光源投射,即不同波长的激光光源分时投射,可以实时求得测量模块与载物台在垂直方向的距离,在晶圆检测中,此距离值是时刻变化且对最终的测量结果由直接的影响;通过快速实时精确地求得此距离值,可以提高较大面积被测物体的检测速度。

[0078]

(3)多个波长可以得到多组测量结果,可以平均测量误差,增强测量结果的鲁棒性,多通道方式来获取更多维度的表面信息进行综合评价可以增强对准距离的解算精度和鲁棒性。

[0079]

本发明的背景部分可以包含关于本发明的问题或环境的背景信息,而不是由其他人描述现有技术。因此,在背景技术部分中包含的内容并不是申请人对现有技术的承认。

[0080]

以上内容是结合具体/优选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其还可以对这些已描述的实施方式做出若干替代或变型,而这些替代或变型方式都应当视为属于本发明的保护范围。在本说明书的描述中,参考术语“一种实施例”、“一些实施例”、“优选实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。尽管已经详细描述了本发明的实施例及其优点,但应当理解,在不脱离由所附权利要求限定的范围的情况下,可以在本文中进行各种改变、替换和变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。