1.相关申请的交叉引用

2.本技术要求于2020年04月09日在韩国知识产权局提交的韩国专利申请no.10-2020-0043567和韩国专利申请no.10-2020-0043565,以及于2021年04月08日在韩国知识产权局提交的韩国专利申请no.10-2021-0045708的权益,这三项专利申请各自通过引用全部并入本说明书中。技术领域

[0003][0004]

本发明涉及一种粘合剂组合物和橡胶增强材料。更具体地,本发明涉及一种可以用于橡胶复合材料如轮胎中的粘合剂和橡胶增强材料。

背景技术:

[0005]

纤维增强材料用于增强橡胶结构的强度等。例如,在橡胶轮胎中,可以使用聚酯纤维、聚酰胺纤维、芳香族聚酰胺纤维、聚乙烯醇纤维等作为增强材料。此外,由于根据纤维,对橡胶的粘合性可能不良,因此,已经提出通过用粘合剂涂布纤维的表面来改善橡胶与纤维之间的粘合性的方法。例如,为了改善用于轮胎帘线(也称为“原料帘线”)的聚酯纤维与用于轮胎的橡胶之间的粘合强度,将粘合剂涂布在聚酯纤维上。

[0006]

通常,主要使用间苯二酚-甲醛(rf)或由其衍生的组分作为用于上述用途的粘合剂。然而,包含酚类、间苯二酚和已知作为致癌物的甲醛的rf对人体有害,并且会产生用于包含rf的粘合剂废液的后续管理和后处理的附加成本。

[0007]

同时,可以考虑浸渍、喷涂等作为将粘合剂组合物涂布到纤维增强材料上的方法。在应用了上述方法的帘线的制造过程中,构成粘合剂组合物的各个组分必须均匀地混合并且分散在组合物中包含的溶剂中。此外,即使在将其中各个组分被均匀混合和分散的组合物浸渍或喷涂之后,重要的是组合物可以以适当的量均匀地涂布在纤维增强材料(例如,原料帘线)的表面上。这是因为,如果构成粘合剂组合物的组分没有充分混合,或由于过量使用溶剂而使组合物的流动性变得非常高,则不能确保粘合强度。

技术实现要素:

[0008]

技术问题

[0009]

本发明的一个目的是提供一种不包含间苯二酚-甲醛(“rf”)组分的环境友好的粘合剂组合物。

[0010]

本发明的另一目的是提供一种具有优异的粘合强度的粘合剂组合物。

[0011]

本发明的另一目的是提供一种具有优异的涂布加工性能的粘合剂组合物。

[0012]

本发明的又一目的是提供一种通过使用所述粘合剂形成的橡胶复合材料和橡胶增强材料。

[0013]

本发明的所有上述目的和其它目的可以通过下面详细描述的本发明来解决。

[0014]

技术方案

[0015]

根据本发明,提供一种粘合剂组合物,包含:胶乳(a)、聚氨酯(b)、胺类助粘剂(c)和含水溶剂(g),并且满足预定粘度;一种包含所述粘合剂组合物或其固化产物的橡胶增强材料,和一种纤维帘线;以及包含所述橡胶增强材料的橡胶复合材料。

[0016]

下文中,将描述根据本发明的具体实施方案的粘合剂、使用其制造的橡胶增强材料等。

[0017]

在一个实施方案中,本发明涉及一种粘合剂组合物。

[0018]

所述组合物可以包含水(h2o)作为用于粘合剂组合物或组合物中包含的各个组分的溶剂或分散介质。例如,考虑到火灾的危险、对人体的危害、确保组合物的组分的分散性等,在本发明中,在组合物中可以使用过量的水(例如,在全部组合物中,除了固体含量之外,水的含量为约40重量%以上,或50重量%以上)。除非另外定义,否则本文中使用的术语“固体含量”可以指在使组合物或组合物中包含的各个组分的水或液体组分(例如,溶剂)蒸发之后剩余的活性(或残留物)组分(其可以是固体形式)的含量。对水或液体组分(例如,溶剂)的蒸发的条件没有特别地限制,但是例如,可以应用在70℃至100℃的范围内加温(加热)约0.5小时至3小时的条件。

[0019]

在这一方面,本发明人发现,当粘合剂组合物包含过量的水或溶剂,例如,组合物包含过量的溶剂,如含量为40重量%以上、50重量%以上或60重量%以上的水,并且固体含量占据其它含量时,存在粘合剂组合物的粘度降低并且不能确保足够的粘合强度的问题,从而完成本发明。

[0020]

因此,根据本发明的组合物包含:胶乳(a)、聚氨酯(b)、胺类助粘剂(c)和含水溶剂(g),其中,使用乌氏粘度计在室温下测量的相对粘度满足2.50至3.00的范围。

[0021]

如本文中所使用,术语“室温”指特别是没有冷却或加热的自然温度,并且可以指,例如,15℃至30℃的范围内的温度。具体地,在上述温度范围内,室温可以是17℃以上、19℃以上、21℃以上或23℃以上,且为29℃以下或27℃以下的温度。

[0022]

另外,除非在本文中另外说明,否则进行性能的数值评价时的温度可以是室温。

[0023]“相对粘度”指组合物的粘度(粘度特性)与参比溶剂的粘度(粘度特性)的比例,并且在测量相对粘度时使用的参比溶剂可以是水(例如,软化水或纯水)。具体地,相对粘度(rv)可以通过测量组合物通过乌氏粘度计的预定刻度范围所需要的时间(t1)和水(例如,软化水)通过相同尺寸的刻度范围所需要的时间(t0),然后将t1除以t0来计算。通过在相同条件下由相同粘度计测量的t1和t0计算的相对粘度可以被当作无量纲常数。更多细节将参照图1在下面的实验例1中描述。

[0024]

具体地,所述组合物的相对粘度的下限可以为,例如,2.51以上、2.52以上、2.53以上、2.54以上、2.55以上、2.56以上、2.57以上、2.58以上、2.59以上、2.60以上、2.61以上、2.62以上、2.63以上、2.64以上、2.65以上、2.66以上、2.67以上、2.68以上、2.69以上或2.70以上。此外,所述组合物的相对粘度的上限可以为,例如,2.95以下或2.90以下,更具体地,2.89以下、2.88以下、2.87以下、2.86以下、2.85以下、2.84以下、2.83以下、2.82以下、2.81以下、2.80以下、2.79以下、2.78以下、2.77以下、2.76以下、2.75以下、2.74以下、2.73以下、2.72以下或2.71以下。

[0025]

当相对粘度小于上述范围时,存在随着在组合物的制备和固化过程中形成的低分

子量聚合物转移至被粘物,粘合强度降低的问题。因此,不能提供适合于使用目的的足够的物理性能(例如,机械强度等)。此外,当相对粘度低时,流动性相对大,因此,在被粘物上不能形成足够的涂层。此外,例如,当相对粘度超过上述范围时,存在随着在组合物的制备和固化过程中形成的高分子量聚合物之间的内聚力增加,粘合剂变得难以均匀地分布(或涂布)在被粘物上的问题,由此,降低粘合强度。因此,不能提供适合于使用目的的足够的物理性能(例如,机械强度等)。

[0026]

因此,满足所述相对粘度范围的粘合剂组合物提供优异的粘合强度,使得可以确保适当的粘附(pick up),并且改善粘合剂的制造和应用中的加工性能和生产率,如下面的实验例中所示。

[0027]

在不违背本发明的情况下,可以在能够满足整个组合物的粘度的含量范围内选择和使用下面描述的组合物的所有组分。

[0028]

(a)胶乳组分

[0029]

(a)胶乳是考虑到组合物的用途而使用的组分。具体地,所述粘合剂组合物可以用于诸如橡胶复合材料或橡胶增强材料的被粘物,但是当使用胶乳时,可以有利地确保与被粘物的亲和性、可混和性或粘合强度。在一些情况下,粘合剂组合物中包含的胶乳组分可以以与被粘物中包含的橡胶组分相同的方式选择。

[0030]

对可以用于组合物中的胶乳的类型没有特别地限制,只要其可以满足上述整个组合物的粘度而不违背本发明即可。

[0031]

在一个实施方案中,胶乳可以包括天然橡胶胶乳、诸如乙烯基-吡啶-苯乙烯-丁二烯共聚物胶乳的乙烯基-吡啶胶乳(下文称为“vp胶乳”)、苯乙烯-丁二烯类共聚物胶乳、丙烯酸酯类共聚物胶乳、丁基橡胶胶乳、氯丁二烯橡胶胶乳或它们的改性胶乳等。对于改性胶乳,对使胶乳改性的方法和胶乳的具体类型没有限制。例如,可以使用其中乙烯基-吡啶-苯乙烯-丁二烯类共聚物被羧基等改性的改性胶乳。

[0032]

也可以使用市售胶乳,只要其可以满足上述整个组合物的粘度而不违背本发明即可。例如,作为市售的vp胶乳,可以使用来自denaka的lm-60、来自apcotex的vp-150、来自nippon a&l的vb-1099、来自closlen的5218、来自closlen的0653等。

[0033]

在一个实施方案中,在粘合剂组合物中可以使用包含一种或多种上述胶乳的胶乳组分。

[0034]

在一个实施方案中,胶乳可以以分散在溶剂(水或有机溶剂)中的状态与其它组合物组分混合。在这种情况下,可以在能够满足上述整个组合物的粘度的范围内确定用于胶乳组分的溶剂的含量和类型。

[0035]

在一个实施方案中,基于组合物的总含量,粘合剂组合物可以包含1.0重量%以上,例如,1.5重量%以上的胶乳(a)。含量可以指组合物中胶乳固体含量所占的含量。具体地,胶乳(a)的含量的下限可以为,例如,2.0重量%以上、3.0重量%以上、4.0重量%以上、5.0重量%以上、6.0重量%以上、7.0重量%以上、8.0重量%以上、9.0重量%以上、10.0重量%以上、11.0重量%以上、12.0重量%以上、13.0重量%以上、14.0重量%以上或15.0重量%以上,其上限可以为,例如,30重量%以下、25重量%以下、20重量%以下或15重量%以下。当满足上述范围时,可以有利地确保使用本发明的粘合剂的含橡胶的被粘物的亲和性、可混和性和/或粘合强度。

[0036]

(b)聚氨酯组分(聚氨酯分散体,pud)

[0037]

聚氨酯保护或捕获胺类化合物,从而使由所述粘合剂组合物形成的粘合剂层(或涂层)稳定地固化。此外,由于聚氨酯具有优异的与橡胶或胶乳组分的亲和性,因此,有助于将粘合剂组合物稳定地粘附于含橡胶的被粘物,由此,可以确保优异的与被粘物的粘合强度(特别地,耐热性粘合强度)。

[0038]

在一个实施方案中,可以使用分散在水(h2o)中的聚氨酯作为聚氨酯组分。当使用水中的聚氨酯分散体(聚氨酯水分散体或水分散性聚氨酯)时,还可以确保聚氨酯特有的耐磨性和弹性。对水组分中的聚氨酯分散体中包含的水的含量没有特别地限制,只要其可以满足上述整个组合物的粘度而不违背本发明即可。

[0039]

例如,水组分中的聚氨酯分散体中包含的水的含量可以在40重量%至80重量%的范围内(假设水中的聚氨酯分散体的单一组分的重量为100重量%),并且其它含量可以被聚氨酯占据。在一些情况下,水中的聚氨酯分散体可以包含约10重量%以下、约5重量%以下或约1重量%以下的少量的已知的痕量添加剂。

[0040]

对聚氨酯的类型没有特别地限制,只要其可以满足上述整个组合物的粘度而不违背本发明即可。

[0041]

例如,可以使用聚碳酸酯类氨基甲酸酯、聚酯类氨基甲酸酯、聚丙烯酸类氨基甲酸酯、聚四亚甲基类氨基甲酸酯、聚己内酯类氨基甲酸酯、聚丙烯类氨基甲酸酯、聚乙烯类氨基甲酸酯等。此外,可以使用上面列出的一种或多种。

[0042]

在一个实施方案中,聚氨酯的分子量可以在250,000至350,000的范围内。除非另外说明,否则本文中使用的“分子量”可以是使用gpc(凝胶渗透色谱法)测量的重均分子量(mw)。

[0043]

具体地,聚氨酯的重均分子量(mw)的下限可以为,例如,255,000以上、260,000以上、265,000以上、270,000以上、275,000以上、280,000以上、285,000以上、290,000以上、295,000以上、300,000以上或305,000以上。此外,聚氨酯的重均分子量(mw)的上限可以为,例如,345,000以下、340,000以下、335,000以下、330,000以下、325,000以下、320,000以下、315,000以下、310,000以下、305,000以下或300,000以下。当满足上述分子量范围时,有利地确保上述整个粘合剂组合物的粘度,由此,可以确保粘合剂的粘合强度,橡胶增强材料等的抗疲劳性、耐磨性和弹性。

[0044]

对制备水中的聚氨酯分散体的方法没有特别地限制,只要满足重均分子量的范围即可。例如,如在下面描述的制备例1中,水中的聚氨酯分散体可以通过用中和剂中和具有来自多元醇、二醇和异氰酸酯的单元的预聚物,并将中和后的预聚物与蒸馏水一起搅拌以进行水分散,然后与扩链剂反应的方法来制备。

[0045]

如上所述,对用于形成氨基甲酸酯的多元醇、二醇和异氰酸酯的类型没有特别地限制,只要它们满足聚氨酯的重均分子量的范围即可。

[0046]

例如,可以使用诸如1,6-hd或1,4-eg的二醇,并且作为多元醇,可以使用除了二醇之外的聚酯类多元醇或聚醚类多元醇。此外,可以使用二异氰酸酯或多异氰酸酯作为异氰酸酯,并且它们可以是脂肪族或芳香族异氰酸酯。

[0047]

在一个实施方案中,聚氨酯可以具有来自重均分子量(mw)为5,000以下的聚酯类多元醇的单元。具体地,用于形成聚氨酯的聚酯类多元醇的重均分子量的上限可以为,例

如,4,500以下、4,000以下、3,500以下、3,000以下、2,500以下或2,000以下,并且其下限可以为,例如,500以上、1,000以上或1,500以上。当满足上述范围时,可以有利地将聚氨酯的重均分子量调节至上述范围,并且得到由于使用聚氨酯而产生的效果。

[0048]

在一个实施方案中,基于组合物的总含量,所述粘合剂组合物可以包含0.5重量%以上的聚氨酯(b)。含量可以指在组合物中聚氨酯固体含量所占的含量。具体地,聚氨酯的含量的下限可以为,例如,1.0重量%以上、1.5重量%以上或2.0重量%以上,并且其上限可以为,例如,9.0重量%以下,例如,小于9.0重量%、8.5重量%以下、8.0重量%以下、7.5重量%以下、7.0重量%以下、6.5重量%以下、6.0重量%以下、5.5重量%以下、5.0重量%以下、4.5重量%以下、4.0重量%以下、3.5重量%以下、3.0重量%以下、2.5重量%以下或2.0重量%以下。

[0049]

在一个实施方案中,考虑到整个组合物的粘度范围,在组合物中满足上述分子量的聚氨酯的固体含量可以在1.0重量%至5.0重量%的范围内。

[0050]

当满足所述含量范围时,可以充分表现出由于使用相应的组合物所产生的效果。例如,当聚氨酯的含量小于上述范围时,由于使用聚氨酯而产生的效果不显著,并且粘度会降低。此外,当聚氨酯的含量超过上述范围时,粘合剂的粘度会过度增加并且粘合强度会降低。

[0051]

(c)胺类助粘剂组分

[0052]

胺类助粘剂(c)不仅可以参与到组合物的固化中以在被粘物上形成稳定的涂层,还可以改善在组合物中包含过量的水时表现出的粘合强度降低的问题。

[0053]

具体地,在本发明中,考虑到由于使用水中的聚氨酯分散体(b)和过量的溶剂(g)引起粘度降低,包含具有长链结构的胺类助粘剂。由于具有长链结构的胺类助粘剂在制备和固化包含过量溶剂(例如,水)的组合物的过程中可以形成更高的分子量(与不使用胺类助粘剂的情况相比),因此,分子的内聚力可以确保在适当水平。由此,可以在被粘物上形成稳定的粘合剂涂层。结果,可以提供优异的粘合强度和适合于使用目的的足够的物理性能(例如,机械强度等)。

[0054]

在一个实施方案中,使用脂肪酸酰胺作为胺类助粘剂(c)。尽管没有特别地限制,但是脂肪酸酰胺可以是通过脂肪酸(c1)与胺化合物(c2)的反应(例如,脱水缩合)形成的反应产物。

[0055]

关于胺类助粘剂(c),“脂肪酸”可以指具有饱和或不饱和脂肪族长链的羧酸。此时,脂肪酸的脂肪族链中的碳原子的数目可以在6至30的范围内。具体地,脂肪族链中的碳原子的数目可以为,例如,8以上、10以上、12以上或14以上,且为28以下、26以下、24以下、22以下或20以下。脂肪酸中包含的长链赋予胺类助粘剂长链结构,并且有助于提供优异的粘合强度和物理性能。

[0056]

在一个实施方案中,脂肪酸(c1)可以是在脂肪族链中不具有双键的饱和脂肪酸。如上所述,对链中的碳原子的数目没有特别地限制,只要其在6至30的范围内即可。可以使用的饱和脂肪酸的实例包括:辛酸(ch3(ch2)6cooh)、癸酸(ch3(ch2)8cooh)、月桂酸(ch3(ch2)

10

cooh)、肉豆蔻酸(ch3(ch2)

12

cooh)、棕榈酸(ch3(ch2)

14

cooh)、硬脂酸(ch3(ch2)

16

cooh)、二十烷酸(ch3(ch2)

18

cooh)、二十二烷酸(ch3(ch2)

20

cooh)、二十四烷酸(ch3(ch2)

22

cooh)、蜡酸(cerotic acid)(ch3(ch2)

24

cooh)等。此外,在形成胺类助粘剂时可以一起使

用上面列出的脂肪酸中的一种或多种。

[0057]

在一个实施方案中,考虑到脂肪酸的长链结构,可以使用肉豆蔻酸(ch3(ch2)

12

cooh)、棕榈酸(ch3(ch2)

14

cooh)、硬脂酸(ch3(ch2)

16

cooh)或二十烷酸(ch3(ch2)

18

cooh)。此外,在形成胺类助粘剂时可以一起使用上面列出的脂肪酸中的一种或多种。

[0058]

关于本发明中的胺类助粘剂(c),“胺化合物”不仅可以指氨,而且可以指氨的氢原子被有机基团取代的化合物。对有机基团的类型没有特别地限制。

[0059]

在一个实施方案中,关于胺类助粘剂(c),“胺化合物”可以是二胺。当使用二胺时,胺类助粘剂(c)可以是脂肪酸双酰胺。

[0060]

在一个实施方案中,二胺可以是具有1至12个碳原子的亚烷基二胺。尽管没有特别地限制,但是亚烷基二胺可以是,例如,乙二胺。

[0061]

在一个实施方案中,所述胺类助粘剂可以由下面化学式1表示。

[0062]

[化学式1]

[0063][0064]

其中,在化学式1中,r1和r2可以各自独立地是碳原子6至30个范围内的被取代或未被取代的脂肪族链基团,并且a可以是碳原子在1至12个范围内的二价基团。此时,r1和r2可以是来自上述脂肪酸(c1)的单元,并且a可以是来自上述胺化合物(c2)的单元。

[0065]

在一个实施方案中,化学式1中的r1和r2可以相同。在另一实施方案中,化学式1中的r1和r2可以不同。

[0066]

在一个实施方案中,化学式1中的a可以是具有1至8、2至6或2至4个碳原子的亚烷基。

[0067]

在一个实施方案中,胺类助粘剂可以以固态或液态存在。当胺类助粘剂为固态时,其可以以分散在溶剂(水或有机溶剂)中的状态与组合物的其它组分混合。在这种情况下,用于胺类助粘剂组分的溶剂的含量和类型可以在能够满足上述整个组合物的粘度的范围内确定。

[0068]

在一个实施方案中,所述粘合剂组合物可以包含预定量的胺类助粘剂(c)和后面描述的胺类扩链剂(d)。例如,粘合剂组合物中包含的胺类助粘剂(c)的重量(w1)可以大于胺类扩链剂(d)的重量(w2)。含量(w1、w2)可以指胺类助粘剂(c)和胺类扩链剂(d)分别占据的固体含量。

[0069]

另外,在一个实施方案中,所述粘合剂组合物的胺类助粘剂(c)的重量(w1)与胺类扩链剂(d)的重量(w2)之间的重量比(w1/w2)可以在1.5至10.0的范围内。具体地,比例(w1/w2)可以为2.0以上、2.5以上、3.0以上、3.5以上、4.0以上、4.5以上、5.0以上、5.5以上、6.0以上,且为9.5以下、9.0以下、8.5以下、8.0以下、7.5以下、7.0以下、6.5以下。当不满足比例(w1/w2)的范围时,存在不满足上述组合物的粘度范围的问题,因此,粘合强度降低。

[0070]

在一个实施方案中,比例(w1/w2)可以在3.0至5.0的范围内。具体地,在上述范围内,比例(w1/w2)可以为3.5以上、4.0以上或4.5以上。如在下面描述的实验中所确认的,当满足相应的范围时,可以为轮胎帘线提供更优异的粘合强度。

[0071]

在一个实施方案中,基于组合物的总含量,所述粘合剂组合物可以包含1.0重量%

以上的胺类助粘剂(c)。含量可以指胺类助粘剂(c)所占的固体含量。具体地,胺类助粘剂(c)的含量的下限可以为,例如,大于1.0重量%,更具体地为1.5重量%以上或2.0重量%以上,并且其上限可以为,例如,5.0重量%以下、4.5重量%以下、4.0重量%以下、3.5重量%以下、3.0重量%以下、2.5重量%以下或2.0重量%以下。当满足所述含量范围时,可以充分表现出由使用相应组合物而产生的效果。

[0072]

(d)胺类扩链剂组分

[0073]

胺类扩链剂(d)可以指不对应于上述胺类助粘剂(c)的胺类化合物。即,胺扩链剂(d)和胺助粘剂(c)具有彼此不同的结构。例如,胺类扩链剂可以在包括不具有来自上述脂肪酸的链结构的伯胺、仲胺或叔胺的意义上使用。

[0074]

胺类扩链剂参与到组合物的固化中并且使得在被粘物上能够形成稳定的涂层。考虑到其功能,胺类扩链剂(d)可以被称为胺类固化剂。或者,胺类助粘剂(c)可以被称为第一胺化合物,胺类扩链剂(d)可以被称为第二胺化合物。

[0075]

对胺类扩链剂(d)的类型没有特别地限制,只要与胺类助粘剂(c)不同即可。例如,可以使用脂肪族胺、脂环族胺、芳香族胺等。

[0076]

在一个实施方案中,可以使用市售产品作为胺类扩链剂(d)。具体地,可以使用来自daejung的piperazine、来自kukdo chemical的g640、来自huntsman的hk511等。

[0077]

在一个实施方案中,如上所述,所述粘合剂组合物可以包含胺类扩链剂(d),使得胺类扩链剂(d)的重量小于胺类助粘剂(c)的重量。

[0078]

在一个实施方案中,如上所述,所述粘合剂组合物可以包含预定重量比(w1/w2)的胺类助粘剂(c)和胺类扩链剂(d)。

[0079]

在一个实施方案中,基于组合物的总含量,所述粘合剂组合物可以包含3.0重量%以下的胺类扩链剂(d)。该含量可以指胺类扩链剂(d)占据的固体含量。具体地,胺类扩链剂(d)的含量的上限可以为,例如,2.5重量%以下,或2.0重量%以下,或1.0重量%以下。此外,含量的下限可以为,例如,0.05重量%以上、0.1重量%以上、0.2重量%以上、0.3重量%以上、0.4重量%以上或0.5重量%以上。当满足上述胺扩链剂的含量范围时,可以充分表现出由于使用相应组合物而产生的效果。例如,当胺类扩链剂(d)的含量小于上述范围时,组合物不充分固化,而当含量超过上述范围时,由于过度固化,粘合强度会降低。

[0080]

在一个实施方案中,基于整个组合物的含量,胺类助粘剂(c)的重量(w1)和胺类扩链剂(d)的重量(w2)的总和可以为1.0重量%以上,具体地大于1.0重量%、1.5重量%以上、2.0重量%以上、2.5重量%以上、3.0重量%以上、3.5重量%以上、4.0重量%以上、4.5重量%以上或5.0重量%以上。此外,其上限可以为,例如,8重量%以下、7.0重量%以下、6.0重量%以下、5.0重量%以下,更具体地,为4.5重量%以下、4.0重量%以下、3.5重量%以下、3.0重量%以下、2.5重量%以下、2.0重量%以下或1.5重量%以下。当满足上述含量范围时,可以充分表现出由于胺类助粘剂(c)和胺类扩链剂(d)的组合使用而产生的效果。

[0081]

(e)环氧树脂组分

[0082]

在一个实施方案中,所述粘合剂组合物还可以包含环氧化合物(e)。环氧化合物起到固化剂的作用,在对粘合剂进行热处理时形成三维网络结构,并且赋予由所述粘合剂组合物形成的涂层粘合强度和层稳定性。

[0083]

对粘合剂组合物中包含的环氧化合物的类型没有特别地限制,只要满足上述整个

组合物的粘度范围即可。例如,可以使用如下物质作为环氧化合物,缩水甘油醚化合物,如二甘醇-二缩水甘油醚、聚乙二醇-二缩水甘油醚、聚丙二醇-二缩水甘油醚、新戊二醇-二缩水甘油醚、1,6-己二醇-二缩水甘油醚、甘油-聚缩水甘油醚、三羟甲基丙烷-聚缩水甘油醚、聚甘油-聚缩水甘油醚、季戊硫醇(pentaerythiol)-聚缩水甘油醚、二甘油-聚缩水甘油醚、山梨糖醇-聚缩水甘油醚;酚醛清漆型环氧树脂,如苯酚酚醛清漆型环氧树脂和甲酚酚醛清漆型环氧树脂;双酚型环氧树脂,如双酚a型环氧树脂或双酚f型环氧树脂等。

[0084]

另外,在所述粘合剂组合物中可以使用已知的或市售的环氧树脂,只要满足上述整个组合物的粘度范围即可。例如,作为环氧树脂,可以使用来自nagase的ex614b、来自kolon的ketl6000、来自ipox chemical的cl16、来自raschig的ge500等。

[0085]

在一个实施方案中,环氧树脂的当量(g/eq)可以在120g/eq至300g/eq的范围内。当环氧树脂的当量小于120时,环氧树脂的聚合单元小,因此,会难以形成网络结构。此外,当环氧树脂的当量超过300时,每单位分子的环氧数相对不足,因此,粘合强度会降低。

[0086]

在一个实施方案中,基于组合物的总含量,所述粘合剂组合物可以包含0.5重量%以上的环氧化合物(e)。该含量可以指在组合物中环氧化合物(e)所占的固体含量。具体地,环氧化合物(e)的含量的下限可以为,例如,1.0重量%以上、2.0重量%以上、3.0重量%以上、4.0重量%以上或5.0重量%以上。此外,含量的上限可以为,例如,10重量%以下,具体地为5.0重量%以下、4.0重量%以下、3.0重量%以下、2.0重量%以下或1.5重量%以下。

[0087]

当满足上述环氧化合物的含量范围时,可以充分表现出由于使用相应组合物而产生的效果。例如,如果环氧化合物的用量超过上述范围,则由于组合物过度固化,粘合强度会降低。此外,如果环氧化合物的用量低于上述范围,则难以得到由于使用环氧化合物而产生的效果。

[0088]

(f)异氰酸酯组分

[0089]

在一个实施方案中,所述粘合剂组合物还可以包含异氰酸酯(f)。异氰酸酯起到交联剂的作用,并且在对粘合剂进行热处理时形成三维网络结构,从而赋予由所述粘合剂组合物形成的涂层粘合强度和层稳定性。

[0090]

对粘合剂组合物中包含的异氰酸酯的类型没有特别地限制,但是可以考虑上述整个组合物的粘度范围来选择。

[0091]

例如,可以使用包含芳香族基团的化合物,即,芳香族异氰酸酯作为所述异氰酸酯。在芳香族聚异氰酸酯的情况下,由于与非芳香族聚异氰酸酯相比,可以确保高反应速率,因此,可以有利地提高水性组合物的低粘度。

[0092]

在一个实施方案中,异氰酸酯化合物中包含的芳香族基团可以是苯基,并且作为包含这种芳香族基团的异氰酸酯,例如,可以使用亚甲基二苯基二异氰酸酯、亚甲基二苯基聚异氰酸酯、聚亚甲基聚苯基聚异氰酸酯等。

[0093]

在一个实施方案中,异氰酸酯化合物可以是末端被封端的异氰酸酯。封端的异氰酸酯化合物可以通过,例如,向聚异氰酸酯化合物中加入已知的封端剂的反应来制备。可以使用的封端剂包括,例如,酚类,如苯酚、苯硫酚、氯苯酚、甲酚、间苯二酚、对仲丁基苯酚、对叔丁基苯酚、对仲戊基苯酚、对辛基苯酚、对壬基苯酚;仲醇或叔醇,如异丙醇和叔丁醇;芳香族仲胺,如二苯胺和二甲基苯胺;邻苯二甲酸酰亚胺;内酰胺,如δ-戊内酰胺;己内酰胺,如ε-己内酰胺;活性亚甲基化合物,如丙二酸二烷基酯、乙酰丙酮和乙酰乙酸烷基酯;肟类,

如丙酮肟、甲基乙基酮肟和环己酮肟;碱性氮化合物,如3-羟基吡啶;酸性亚硫酸钠等。

[0094]

在一个实施方案中,可以使用市售的水型分散体封端异氰酸酯,只要满足上述整个组合物的粘度范围即可。例如,可以使用来自ems的il-6、来自meisei chemical的dm-6500等作为根据本发明的一个实施方案的异氰酸酯。

[0095]

在一个实施方案中,基于组合物的总含量,所述粘合剂组合物可以包含1重量%以上的异氰酸酯(f)。该含量可以指在组合物中异氰酸酯(f)所占的固体含量。具体地,异氰酸酯(f)的含量的下限可以为,例如,2.0重量%以上、3.0重量%以上、4.0重量%以上或5.0重量%以上。此外,含量的上限可以为,例如,10重量%以下、9.0重量%以下、8.0重量%以下、7.0重量%以下、6.0重量%以下或5.0重量%以下。

[0096]

当满足上述异氰酸酯的含量范围时,可以充分表现出由于使用相应组合物而产生的效果。例如,当异氰酸酯的用量超过上述范围时,由于过度交联,具有粘合剂涂层的增强材料的疲劳度会增加,并且物理性能会劣化。此外,当异氰酸酯的用量低于上述范围时,交联不充分地发生,由此,粘合剂层的物理性能会劣化。

[0097]

在一个实施方案中,当一起使用环氧化合物(e)时,可以使用异氰酸酯化合物(f),使得环氧化合物与异氰酸酯化合物的重量比为4:1至1:4。在另一实施方案中,在全部组合物中异氰酸酯(f)的重量可以大于环氧化合物(e)的重量,只要满足所述含量范围即可。当满足上述含量时,可以进行充分的交联和适当的固化。

[0098]

(g)溶剂

[0099]

在本发明中,溶剂或溶剂组分可以指除了可以通过固体含量来测量其含量的组分,如上述组分(a)至(f)和后面描述的(h)之外的组分。例如,溶剂或溶剂组分可以被称为非固体含量组分。

[0100]

本发明的粘合剂组合物包含水(h2o)作为溶剂组分(g)。例如,在本发明中,考虑到对人体的危害和火灾的风险,可以不使用有机溶剂(例如,甲苯或乙醇等),或者可以使用过量的水以及少量的有机溶剂作为溶剂。

[0101]

在一个实施方案中,基于粘度被测量的组合物的总重量,所述粘合剂组合物可以包含40重量%以上、45重量%以上、50重量%以上、55重量%以上、60重量%以上、65重量%以上、70重量%以上、75重量%以上或80重量%以上,且为90重量%以下的溶剂组分。所述溶剂可以是水。

[0102]

在另一实施方案中,水可以占据过多部分或大部分的溶剂含量。例如,组合物中包含的溶剂组分的过多量(例如,约40重量%以上)可以是水,并且除了水之外的溶剂的剩余含量(例如,30重量%以下、25重量%以下、20重量%以下、15重量%以下、10重量%以下或5重量%以下)可以由有机溶剂等占据。

[0103]

即,根据本发明的一个具体实施方案,所述粘合剂组合物可以被认为是水性组合物或含水组合物。

[0104]

在一个实施方案中,在粘合剂组合物中用作溶剂的水可以是软化水(或纯水)。

[0105]

在一个实施方案中,基于粘度被测量的组合物的总重量,水的含量可以为40重量%以上、45重量%以上、50重量%以上、55重量%以上、60重量%以上、65重量%以上、70重量%以上、75重量%以上或80重量%以上。此外,水含量的上限可以为,例如,85重量%以下、80重量%以下、75重量%以下、70重量%以下、65重量%以下或60重量%以下。

[0106]

在一个实施方案中,全部组合物中水的含量可以指作为溶剂混合的水的含量。

[0107]

在另一实施方案中,全部组合物中水的含量不仅可以包括作为溶剂混合的水的含量,而且可以包括,例如,用于其它组分的溶剂(例如,水或少量其它有机溶剂等),例如,用于将聚氨酯分散在组分(b)中的溶剂的含量。

[0108]

当溶剂的含量低于上述范围时,形成组合物的各个组分的分散性和可混和性劣化,涂布加工性劣化,并且在被粘物上形成的粘合剂层的粘合强度会降低。此外,当溶剂的含量超过上述范围时,不容易在被粘物上形成粘合剂层,由此,不充分表现出橡胶增强材料或橡胶复合材料所需要的物理性能,由于干燥时间长而加工性能差,并且制造成本增加。

[0109]

如上所述,在本发明中,将除了溶剂之外的组分(例如,组分(a)至(f)和/或组分(h))与上述含量的溶剂(g)混合以形成组合物。除了溶剂之外的组分的含量可以是各个组分的固体含量。例如,所述组合物可以包含60重量%至85重量%的溶剂和15重量%至40重量%的固体含量。

[0110]

(h)其它组分

[0111]

本发明的粘合剂组合物不包含间苯二酚-甲醛或由其衍生的组分。即,本发明的组合物可以是不含rf的组合物。因此,与使用rf组分的现有技术相比,可以提供一种对人体无害并且环境友好的粘合剂组合物。此外,使用这种粘合剂组合物提供了降低用于后续管理和后处理的成本的优点。

[0112]

另外,在不违背上述本发明的前提下,可以包含少量的已知添加剂等。

[0113]

如上所述,本发明的组合物可以是组分(a)至(d)和(g)的混合物,或者是向其中另外混合(e)和/或(f)的混合物。混合有所述组分的组合物可以包含上述固体含量的量的各个组分。使用这些组合物可以用于涂层或粘合用途。

[0114]

在另一实施方案中,本发明涉及一种橡胶增强材料。所述橡胶增强材料可以是,例如,其中将上述粘合剂涂布在基底上的轮胎帘线。所述基底可以是包含纤维组分的原料帘线。

[0115]

具体地,所述轮胎帘线可以包括:原料帘线;和在所述原料帘线上形成的涂层。所述涂层可以是或包括由上述粘合剂组合物形成的涂层,并且可以以包围所述原料帘线的形状涂布。

[0116]

对原料帘线中包含的纤维没有特别地限制,但是可以是,例如,聚酯纤维、尼龙纤维、芳族聚酰胺纤维、纤维素纤维或玻璃纤维。

[0117]

在一个实施方案中,原料帘线可以是由两根或三根纤维加捻而形成的两股帘线或三股帘线。

[0118]

在一个实施方案中,原料帘线可以是混合帘线。例如,原料帘线可以是通过对具有不同类型的纤维的初捻纱,如包括初捻芳族聚酰胺纱线和初捻尼龙纱线的初捻纱进行二次加捻而形成的混合帘线。

[0119]

在通过对不同类型的初捻纱进行二次加捻而形成的混合帘线的情况下,由于初捻纱之间的物理性能(例如,模量等)的差异,抗疲劳性会低,因此,轮胎的稳定性会差。然而,上述粘合剂组合物不仅在作为被粘物的混合原料帘线上形成适当的涂层,而且在作为被粘物的混合原料帘线与与其相邻的轮胎结构之间赋予优异的粘合强度。因此,可以预期,可以在一定程度上改善由于使用混合帘线引起的轮胎的抗疲劳性劣化的问题。

[0120]

在一个实施方案中,用于形成原料帘线的纤维束的捻数可以为,例如,200tpm(每米的捻数)以上、250tpm以上、300tpm以上、350tpm以上、400tpm以上、450tpm以上、500tpm以上或550tpm以上。此外,捻数的上限可以为,例如,800tpm以下、750tpm以下、700tpm以下、650tpm以下、600tpm以下、550tpm以下、500tpm以下、450tpm以下或400tpm以下。

[0121]

在一个实施方案中,涂层可以是或包括由上述粘合剂组合物形成的涂层。具体地,轮胎帘线可以通过将粘合剂组合物涂布在原料帘线上来形成。对涂布粘合剂组合物的方法没有特别地限制。例如,涂布可以通过已知的浸渍或喷涂类型进行。

[0122]

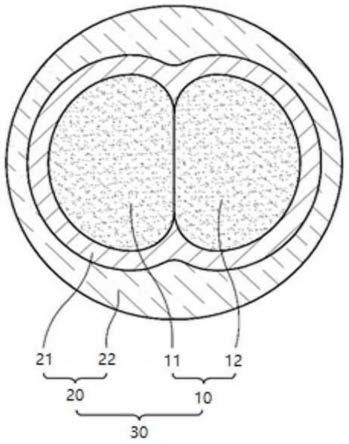

在一个实施方案中,轮胎帘线中包括的涂层可以包括:第一涂层;和在所述第一涂层上形成的第二涂层。具体地,轮胎帘线可以顺序地包括原料帘线、第一涂层和第二涂层(参见图2)。

[0123]

尽管没有特别地限制,但是第一涂层和第二涂层可以具有可见的边界。

[0124]

在一个实施方案中,第一涂层可以包含与第二涂层相同的组分。

[0125]

在一个实施方案中,第一涂层可以包含与第二涂层不同的组分。具体地,第一涂层可以通过将原料帘线浸渍在包含反应活性基团赋予组分的用于形成第一涂层的组合物(第一涂布液)中来形成。即,第一涂层被形成为包围原料帘线或其表面。对在第一涂层中使用的反应活性基团赋予组分的类型没有特别地限制,但是,例如,第一涂布液可以包含选自环氧树脂和异氰酸酯中的一种或多种化合物。对第一涂层形成用组合物(第一涂布液)中包含的溶剂组分没有特别地限制,但是考虑到与第二涂层的可混和性,可以使用水(例如,软化水)。此外,第二涂层通过将在其表面上形成有第一涂层的轮胎帘线(或轮胎帘线前体)浸渍在第二涂层形成用组合物(第二涂布液)中来形成,并且第二涂层形成用组合物(第二涂布液)可以与满足上述粘度的粘合剂组合物相同。

[0126]

在一个实施方案中,第一涂布液可以包含异氰酸酯化合物和环氧化合物。在这种情况下,环氧化合物和异氰酸酯化合物可以以4:1至1:4、3:1至1:3或2:1至1:2的重量比使用,以便进行充分的交联和适当的固化。

[0127]

在另一实施方案中,假设满足所述含量范围,则全部组合物中的异氰酸酯化合物的重量可以大于环氧化合物的重量。

[0128]

在另一实施方案中,本发明涉及一种制造橡胶增强材料的方法。所述制造橡胶增强材料的方法包括将涂布液涂布在用于橡胶增强材料的基底上,然后使其干燥以形成涂层的步骤。

[0129]

对将涂布液涂布在基底上的方法没有特别地限制,但是可以是喷涂型或浸渍型,并且优选浸渍型。

[0130]

在一个实施方案中,橡胶增强材料可以是轮胎帘线。

[0131]

在一个实施方案中,所述基底可以是纤维基底,具体地是原料帘线。用于形成原料帘线等的材料的详细说明如上所述。

[0132]

在一个实施方案中,所述涂布液可以是上述粘合剂组合物。

[0133]

在一个实施方案中,所述方法可以包括:将第一涂布液涂布至用于橡胶增强材料的基底上,然后使其干燥以在基底上形成第一涂层的步骤;和将第二涂布液涂布至所述第一涂层上,然后使其干燥以在所述第一涂层上形成第二涂层的步骤。

[0134]

对将第一涂布液涂布至基底上或将第二涂布液涂布至第一涂层上的方法没有特

别地限制,但是,例如,可以是喷涂型或浸渍型,优选浸渍型。

[0135]

在一个实施方案中,第一涂布液和第二涂布液的组分可以相同或不同。

[0136]

例如,第一涂布液可以包含环氧化合物和异氰酸酯化合物以赋予纤维基底等反应性基团。此时,环氧化合物和异氰酸酯化合物可以以4:1至1:4、3:1至1:3或2:1至1:2的重量比使用,以便进行充分的交联和适当的固化。

[0137]

在一个实施方案中,第一涂布液可以包含溶剂。即,第一涂布液可以包含环氧化合物、异氰酸酯化合物和溶剂。

[0138]

当溶剂的含量不足时,通过浸渍的第一涂布不顺利进行,当溶剂的含量太高时,不能充分赋予用于橡胶增强的基底反应性基团。考虑到这些点,基于第一涂布液的总重量,溶剂的含量为94重量%至99重量%,并且环氧化合物和异氰酸酯化合物的混合物的含量为1重量%至6重量%。即,基于总重量,第一涂布液包含1重量%至6重量%的由环氧化合物和异氰酸酯化合物组成的混合物和94重量%至99重量%的溶剂。尽管没有特别地限制,但是可以包含或用于第一涂布液中的溶剂可以是水。

[0139]

在一个实施方案中,可以将用于橡胶增强材料的基底浸渍在第一涂布液中,然后干燥。具体地,通过浸渍将第一涂布液涂布至用于橡胶增强材料的基底上。随后,将第一涂布液干燥并且固化以形成第一涂层。

[0140]

在根据本发明的一个具体的实施方案中,可以将涂布在基底上的第一涂布液在100℃至160℃的温度下干燥30秒至150秒。此外,在本发明的一个具体的实施方案中,干燥之后,可以进行将干燥后的第一涂布液在200℃至260℃的温度下固化30秒至150秒的步骤。根据干燥和固化,在用于橡胶增强材料的基底上形成第一涂层。通过在上述条件下的干燥和固化,可以在用于橡胶增强材料的基底上稳定地形成第一涂层。

[0141]

尽管没有特别地限制,但是在浸渍、干燥和/或固化的过程中可以对原料帘线施加0.05g/d至3.00g/d的范围内的张力。然而,本发明的另一实施方案不限于此,并且可以不对原料帘线施加张力。

[0142]

在一个实施方案中,与包含环氧化合物和异氰酸酯化合物的第一涂布液不同的第二涂布液可以是满足上述粘度的粘合剂组合物。具体地,第二涂布液可以包含,至少胶乳(a)、水中的聚氨酯分散体(b)、胺类助粘剂(c)和含水溶剂(g)。

[0143]

在根据本发明的一个具体的实施方案中,所述方法还可以包括在已经赋予反应活性基团的用于橡胶增强材料的基底上,即,在第一涂层上形成第二涂层的步骤。形成第二涂层的过程(例如,方法和条件)可以以与第一涂层的形成中相同或相似的方式进行。

[0144]

例如,可以将第二涂布液涂布至基底和第一涂层上,然后可以将第二涂布液干燥和固化。第二涂布液的涂布可以通过浸渍、喷涂等进行。

[0145]

在根据本发明的一个具体的实施方案中,第二涂布液的干燥可以在100℃至160℃的温度下进行30秒至150秒。此外,在根据本发明的一个具体的实施方案中,在干燥之后,可以将第二涂布液在200℃至260℃的温度下固化30秒至150秒。通过在上述条件下的干燥和固化,可以在第一涂层上稳定地形成第二涂层。由此,提供一种具有涂层的橡胶增强材料。

[0146]

尽管没有特别地限制,但是在浸渍、干燥和/或固化的过程中,可以对原料帘线施加0.05g/d至3.00g/d的范围内的张力。然而,本发明的另一实施方案不限于此,并且可以不对原料帘线施加张力。

[0147]

下面将参照图2和图3描述根据本发明的具体实施方案的制造橡胶增强材料的方法。

[0148]

原料帘线10可以以卷绕在第一卷绕器100上的状态制造和/或分布。并且,可以将原料帘线10浸渍在容纳在第一涂布槽200中的第一涂布液21'中,并用第一涂布液涂布原料帘线10。在浸渍的过程中,可以适当地调节张力、浸渍时间和温度,这可以通过本领域技术人员适当调节。

[0149]

然后,可以将涂布在原料帘线10上的第一涂布液21'干燥和固化。干燥可以在干燥装置300中进行。用于干燥和固化的条件如温度和时间如上面所描述。

[0150]

接下来,进行在第一涂层21上形成第二涂层22的步骤。形成第二涂层的步骤是向已经通过第一涂层21赋予活性基团的原料帘线10赋予橡胶类粘合剂组合物的步骤。可以使用具有与第一涂布液的组成不同的组成的第二涂布液来形成第二涂层,并且可以以与第一涂层的形成中相同的方式应用浸渍步骤。

[0151]

为了形成第二涂层22,将涂布有第一涂层21的原料帘线10浸渍在第二涂布液22'中。第二涂布液22'包含在第二涂布槽400中。通过浸渍将第二涂布液22'涂布在第一涂层21上。在浸渍步骤的过程中,可以适当地调节张力、浸渍时间和温度,这可以通过本领域技术人员适当调节。

[0152]

然后,进行第二涂布液22'的干燥和固化。该干燥和固化可以在干燥装置500中进行。用于干燥和固化的条件如温度和时间如上面所描述。

[0153]

在上述固定(fixing)之后,在第一涂层21上形成第二涂层22。将以这种方式制造的轮胎帘线30卷绕在第二卷绕器600上。

[0154]

如上所述,具有通过浸渍形成的涂层的轮胎帘线30可以称为浸渍帘线。

[0155]

在又一实施方案中,本发明涉及一种橡胶复合材料。所述橡胶复合材料可以是,例如,轮胎。所述轮胎包括上面描述的轮胎帘线。

[0156]

除了轮胎帘线之外,所述轮胎可以具有公知的结构,如图4中所示。

[0157]

有益效果

[0158]

根据本发明的具体实施方案,提供一种环境友好、火灾风险低、具有优异的粘合强度并且有利地改善可加工性(加工性能)并且降低成本的粘合剂组合物。此外,本发明提供一种通过使用所述粘合剂组合物制造并且具有改善的物理性能(例如,机械强度、抗疲劳性等)的橡胶增强材料或橡胶复合材料。

附图说明

[0159]

图1示意性地示出了乌氏粘度计,以便说明测量本发明的粘合剂组合物的相对粘度的方法;

[0160]

图2示意性地示出了可以使用根据本发明的一个实施方案的粘合剂组合物制造的轮胎帘线的横截面;

[0161]

图3示意性地示出了制造轮胎帘线的过程;

[0162]

图4示意性地示出了可以使用根据本发明的一个实施方案的粘合剂组合物制造的轮胎的横截面。

[0163]

[附图标记]

[0164]

10:原料帘线

[0165]

11:初捻纱

[0166]

12:初捻纱

[0167]

20:涂层

[0168]

21:第一涂层

[0169]

21':第一涂布液

[0170]

22:第二涂层

[0171]

22':第二涂布液

[0172]

30:轮胎帘线

[0173]

100:第一卷绕器

[0174]

200:第一涂布槽

[0175]

300:第一干燥装置

[0176]

400:第二涂布槽

[0177]

500:第二干燥装置

[0178]

600:第二卷绕器

[0179]

1000:胎面

[0180]

2000:胎肩

[0181]

3000:胎侧

[0182]

4000:冠带层

[0183]

5000:带束层

[0184]

6000:胎体帘布或胎体

[0185]

7000:内衬层

[0186]

8000:三角胶条

[0187]

9000:胎圈

具体实施方案

[0188]

下文中,将参照本发明的具体实施例更详细地描述本发明的作用和效果。然而,提供这些实施例仅用于说明的目的,并且本发明的范围在任何意义上都不限于此。

[0189]

制备例

[0190]

制备例1:制备水中的聚氨酯分散体

[0191]

将聚酯类多元醇(重均分子量:约2,000)、二醇(1,6-己二醇)和离聚物(dmba:二羟甲基丁酸)装入到反应器中,然后将混合物在75

±

5℃下搅拌4小时。然后,使脂肪族异氰酸酯(h

12

mdi:二环己基甲烷-4,4'-二异氰酸酯)反应2小时以制备预聚物。将制备的预聚物的反应温度降低至60℃,然后向溶剂中加入中和剂(tea:三乙醇胺)以进行中和。此时,使用搅拌器来分散,并且在将搅拌器的rpm保持在1,000至1,500的同时进行分散。分散结束之后,通过减压从预聚物中除去溶剂(丙酮)。然后,将蒸馏水加入到中和后的预聚物中以使固体含量为60重量%,并且搅拌混合物以进行水分散。最后,向其中加入扩链剂(eda:乙二胺)以制备重均分子量为约308,000的水中的聚氨酯分散体。

[0192]

制备例2:制备实施例和比较例的组合物

[0193]

以下面表1中所示的含量(重量%)在相同的条件下进行混合和搅拌,以制备实施例和比较例的组合物。具体地,将各个组分在约20℃下混合和搅拌24小时。

[0194]

[表1]

[0195][0196][0197]

[表2]

[0198][0199][0200]

制备例3:制造原料帘线和轮胎帘线

[0201]

使用芳族聚酰胺纱线(1,500de)和尼龙纱线(1,260de)制备两股(11、12)捻数为360tpm的初捻纱(z方向),然后将这两股初捻纱以360tpm的捻数一起进行二次加捻(s方向),以制造合股纱(1,500de a/1,260de n)。将由此制造的合股纱用作原料帘线10。

[0202]

在原料帘线10上形成涂层20以制造轮胎帘线30。具体地,将由芳族聚酰胺和尼龙组成的原料帘线浸渍在第一涂布液中,然后在150℃的干燥温度和240℃的固化温度下分别进行处理约1分钟,以形成第一涂层21,从而赋予原料帘线反应活性基团。此时,通过将作为

在制备例2中使用的部分组分的环氧化合物和异氰酸酯化合物以约1:2的重量比与97重量%的软化水一起混合来制备第一涂布液。

[0203]

然后,将根据制备例2制备的实施例和比较例的粘合剂组合物(下文称为“第二涂布液”)涂布至其上形成有第一涂层的原料帘线。具体地,将其上形成有第一涂层的原料帘线浸渍在第二涂布液中,干燥和固化以形成第二涂层22。此时,将得到的第二涂层在150℃的干燥温度和235℃的固化温度下分别处理约1分钟,以进行干燥和固化。第一涂布液浸渍步骤和第二涂布液浸渍步骤连续地进行,并且此时的张力条件为0.5g/d。通过上述过程,以浸渍帘线的形式制造轮胎帘线30。

[0204]

实验例

[0205]

实验例1:测量实施例和比较例的组合物的相对粘度

[0206]

将制备例2中制备的各个组合物放置在恒温水槽(约25℃)中30分钟之后,使用乌氏粘度计测量粘度。具体地,通过以下过程,将一定量的软化水加入到乌氏粘度计中,然后测量软化水的粘度特性。以相同的方式测量组合物的粘度特性,然后基于已经测量的软化水的粘度特性计算相对粘度。结果示于下面表2中。

[0207]

下面将参照图1描述粘度测量过程。

[0208]

(1)将样品(组合物或软化水)注入到乌氏粘度计管a中。

[0209]

(2)将恒温水槽设置为25℃,固定使得c部分浸入水槽中,并且静置30分钟。

[0210]

(3)使用移液管胶泵将样品设置到c部分的中部。

[0211]

(4)之后,使样品向下流动,并且测量样品的液位通过b的上刻度然后通过b的下刻度所需要的时间。

[0212]

(5)将测得的时间应用于计算相对粘度的下面等式,从而确定相对粘度。

[0213]

《计算相对粘度的等式》

[0214]

相对粘度=t1/t0[0215]

(t1:粘合剂组合物通过b的上刻度然后通过b的下刻度所需要的时间,t0:软化水通过b的上刻度然后通过b的下刻度所需要的时间)

[0216]

[表3]

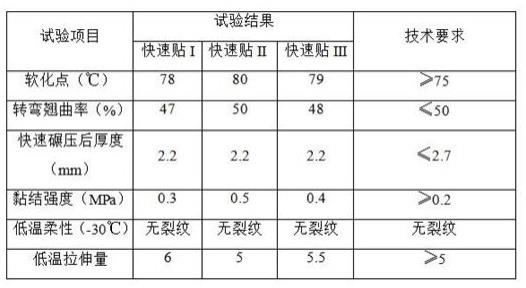

[0217][0218]

[表4]

[0219][0220]

实验例2:确认树脂粘附(pick up)的程度

[0221]

将在制备例3中制造的原料帘线浸渍在在制备例2中制备的实施例和比较例的粘合剂(组合物)中20秒,然后卷起并且干燥。具体地,使用拉伸试验机,将原料帘线以恒定速

度(约250mm/min)浸渍在粘合剂溶液中并从中卷起。然后,将卷绕的原料帘线在240℃的烘箱中干燥1分30秒。

[0222]

树脂粘附的程度(或比例)(rpu,%)如下面[等式1]中所示计算,结果示于下面表3中。

[0223]

[等式1]

[0224]

{(w

b-wa)/wa}

×

100

[0225]

其中,在等式1中,wb是浸渍之后原料帘线的重量(g),wa是浸渍之前原料帘线的重量(g)。

[0226]

[表5]

[0227][0228]

[表6]

[0229] 比较例1比较例2比较例3比较例4比较例5比较例6rpu(%)2.28.73.86.53.26.8

[0230]

如上面表3和表4中所示,可以确认,比较例1、比较例3和比较例5的粘合剂组合物具有比实施例更低的粘度和更高的流动性。当流动性过高时,树脂粘附低,如表6中所示。因此,涂层不能均匀地形成在被粘物或待涂布的表面上,并且不能提供足够的粘合强度。使用实施例和比较例的组合物的粘合强度的比较结果可以在下面表8和表9中确认。

[0231]

另外,如表3和表4中所示,可以确认,比较例2、比较例4和比较例6的粘合剂组合物具有比实施例更高的粘度和更低的流动性。如果流动性过低,则组合物的组分之间不进行充分混合,由此,粘合强度会降低。使用实施例和比较例的组合物的粘合强度的比较结果可以在下面表8和表9中确认。

[0232]

实验例3:评价粘合强度

[0233]

使用实施例和比较例的组合物分别评价在制备例3中制造的轮胎帘线的每单位面积的粘合强度。粘合强度的评价通过根据astm d4393测量轮胎帘线的粘合剥离强度的方法来进行。

[0234]

具体地,将0.6mm厚的橡胶片、帘线纸(制备例3的轮胎帘线)、0.6mm厚的橡胶片、帘线纸(制备例3的轮胎帘线)和0.6mm厚的橡胶片顺序地层压,并在60kg/cm2的压力下在170℃下硫化15分钟以制造样品。然后,切割样品以制备宽度为1英寸的试验试样。作为参照,橡胶片具有下面表7中所示的组成,并且是用于构成轮胎的胎体的片材。通过利用使用这种橡胶片的层压体,可以确认轮胎帘线与胎体层的粘合强度。

[0235]

对于制备的试验试样,使用万能试验机(instron)在25℃下以125mm/min的速率进行剥离试验,并且测量轮胎帘线与胎体层的粘合强度。测量的粘合强度的相对大小示于下面表8和表9中。此时,将剥离时产生的负载的三次测量的平均值计算为粘合强度。

[0236]

[表7]

[0237][0238]

[表8]

[0239][0240][0241]

[表9]

[0242]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。