1.本发明涉及发泡聚氨酯技术领域,具体而言,涉及一种双组分胶包装袋、双组分发泡聚氨酯及其应用。

背景技术:

2.双组分聚氨酯发泡材料根据软硬程度的不同可以分为软泡聚氨酯材料、硬泡聚氨酯材料和半硬泡聚氨酯材料。其中硬质聚氨酯泡沫材料具有硬度高和强度大的特点而广泛用于坑洞的填充和建筑物的支撑、安装和固定等。通常,双组分聚氨酯发泡材料的制备和施工需要使用称量设备和搅拌设备进行组份的定量和混合,以及需要使用一定的灌注设备进行施工,操作复杂。这就导致其在施工时难以应用于即时使用的场合,比如户外的广告牌、邮箱、路牌、围栏等立柱类建筑物的固定、安装和修复的应用场景。

3.另外,传统双组分发泡聚氨酯的包装袋通常是涨破式的,即双组分发泡聚氨酯的两组分一经混合就会快速反应致使包装袋的温度升高、体积膨胀而涨破,这一过程中难以控制两组分的混合时间和出料时间,因此在实际的施工效果并不理想,且无法适用于建筑物的封堵、填充等。

技术实现要素:

4.基于此,本发明提供了一种能够精准调控双组分发泡聚氨酯a、b组分混合时间及出料时间,从而在实现即时施工的同时,具有优异施工效果的双组分胶包装袋、双组分发泡聚氨酯及其应用。

5.本发明一方面,提供一种双组分胶包装袋,其特征在于,所述包装袋包括:

6.袋本体,所述袋本体具有第一容纳腔及第二容纳腔,所述第二容纳腔与所述第一容纳腔能够相对独立,以用于分别储存a组分和b组分,所述第二容纳腔与所述第一容纳腔能够相互连通,以用于a组分和b组分混合;及

7.热致变色层,设于所述袋本体的外表面,用于指示a组分和b组分的混合终点。

8.可选的,如上述所述的双组分胶包装袋,所述袋本体具有隔离密封区及除所述隔离密封区之外的其他密封区,所述隔离密封区用于将所述第二容纳腔与所述第一容纳腔隔离,以使所述第二容纳腔与所述第一容纳腔相对独立,所述隔离密封区的密封强度小于所述其他密封区的密封强度;所述隔离密封区的密封性消除时,所述第二容纳腔与所述第一容纳腔相互连通。

9.可选的,如上述所述的双组分胶包装袋,所述袋本体包括第一片材及第二片材,所述第一片材及所述第二片材的外周相互贴合形成所述其他密封区,所述隔离密封区设于所述其他密封区形成的腔体内并将所述腔体隔离形成所述第一容纳腔与所述第二容纳腔。

10.可选的,如上述所述的双组分胶包装袋,所述隔离密封区的密封强度及所述袋本体的强度分别独立地选自3n~5n,且所述袋本体的强度大于所述隔离密封区的密封强度;和/或

11.所述其他密封区的密封强度为20n~25n。

12.本发明一方面,还提供一种双组分发泡聚氨酯,包括上述所述的双组分胶包装袋及分别储存于相互独立的所述第二容纳腔与所述第一容纳腔中的a组分和b组分;

13.所述a组分以质量百分比计包括:环氧丙烷扩链的聚醚多元醇31%~45%、苯酐聚酯多元醇20%~30%、聚对苯二甲酸乙二醇酯多元醇15%~25%、稀释剂10%~20%及助剂3.05%~9.85%;

14.所述b组分包含多异氰酸酯;

15.所述a组分与所述b组分的质量比为1:(1.1~1.2)。

16.可选的,如上述所述的双组分发泡聚氨酯,所述环氧丙烷扩链的聚醚多元醇的官能度为4~5,分子量为500~600;和/或

17.所述苯酐聚酯多元醇的官能度为2~3,分子量为300~400;和/或

18.所述聚对苯二甲酸乙二醇酯多元醇的官能度为2~3,分子量为400~500。

19.可选的,如上述所述的双组分发泡聚氨酯,所述稀释剂为tcpp和/或碳酸丙烯酯。

20.可选的,如上述所述的双组分发泡聚氨酯,在所述a组分中,所述其他助剂包括以下质量百分比的各组分:

21.闭孔剂0.4%~1.2%、聚酯相容表面活性剂0.5%~1%、催化剂0.15%~0.65%、扩链剂1%~3%及水1%~4%;

22.所述闭孔剂为中山东峻gn-2、美思德ak8837、美思德ak8804、美思德ak8806、赢创b8462、赢创b8870及赢创b88404中的至少一种;所述聚酯相容表面活性剂为赢创mg-732、赢创mg731、迈图l5388及美思德88710中的至少一种。

23.可选的,如上述所述的双组分发泡聚氨酯,在所述a组分中,所述催化剂包括以下质量百分比的各组分:发泡催化剂0.05%~0.15%及聚氨酯发泡凝胶平衡性催化剂0.1%~0.5%;

24.所述发泡催化剂为赢创pc5、赢创pc9及亨斯迈a1中的至少一种;所述聚氨酯发泡凝胶平衡性催化剂为赢创pc8和/或赢创pc41。

25.本发明另一方面,进一步提供一种双组分发泡聚氨酯的使用方法,包括以下步骤:

26.将上述所述的双组分发泡聚氨酯中的所述第二容纳腔与所述第一容纳腔相互连通,使所述a组分与所述b组分混合;及

27.待所述热致变色层变色,将所述双组分胶袋包装袋打开。

28.由于双组分发泡聚氨酯两组分一旦混合就会进行快速反应,因此混合时间和出料时间对于发泡聚氨酯的施工非常关键。而混合时间过短则会导致两组分混合不均匀,发泡效果差;混合时间过长又会导致包装袋涨破。因而采用传统的涨破式包装袋并不适用于建筑物的封堵或填充,例如建筑物的固定、安装和修复。

29.本发明通过研究发现,采用包装袋将双组分发泡聚氨酯的a组分和b组分独立封装,并在包装袋的外表面设置热致变色层以精准指示a组分和b组分的混合终点,从而在确保聚氨酯在发泡过程中不会涨破包装袋的基础上,合理调控了双组分发泡聚氨酯两组分的混合时间和出料时间,实现了轻便、快速施工,且不会对环境造成污染,更为重要的是能够提升发泡聚氨酯的发泡密度和压缩强度。此外,在即时施工场合下,也无需借助称量、混合及灌注设备即可实现快速施工。

30.而且在采用具有特定结构包装袋的基础上,进一步通过调控双组分发泡聚氨酯的配方,实现了两组分之间粘度的一致性,易于手工混合均匀,从而更有利于施工过程中的混合发泡。而且本发明提供的双组分发泡聚氨酯的发泡密度和压缩强度均较高,适用于建筑物的固定、支撑、修复等。

附图说明

31.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

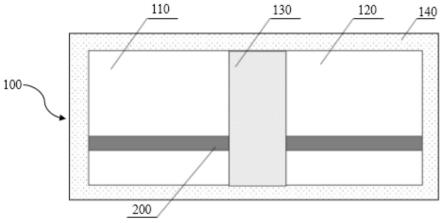

32.图1为本发明一个实施例中发泡聚氨酯体系中包装袋的结构示意图;

33.图2为本发明一个实施例中发泡聚氨酯体系中包装袋的结构示意图;

34.图3为本发明一个实施例中发泡聚氨酯体系中包装袋的结构示意图;

35.图4为本发明一个对比例中发泡聚氨酯体系中包装袋的结构示意图。

36.附图标记说明:

37.100-袋本体;110-第一容纳腔;120-第二容纳腔;130-隔离密封区;140-其他密封区;200-热致变色层。

具体实施方式

38.现将详细地提供本发明实施方式的参考,其一个或多个实例描述于下文。提供每一实例作为解释而非限制本发明。实际上,对本领域技术人员而言,显而易见的是,可以对本发明进行多种修改和变化而不背离本发明的范围或精神。例如,作为一个实施方式的部分而说明或描述的特征可以用于另一实施方式中,来产生更进一步的实施方式。

39.因此,旨在本发明覆盖落入所附权利要求的范围及其等同范围中的此类修改和变化。本发明的其它对象、特征和方面公开于以下详细描述中或从中是显而易见的。本领域普通技术人员应理解本讨论仅是示例性实施方式的描述,而非意在限制本发明更广阔的方面。

40.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

41.请参阅图1~4,本发明一方面,提供一种双组分胶包装袋,所述包装袋包括:

42.袋本体100,其中袋本体100具有第一容纳腔110及第二容纳腔120,其中第二容纳腔120与第一容纳腔110能够相对独立,以用于分别储存a组分和b组分,第二容纳腔120与第一容纳腔110能够相互连通,以用于a组分和b组分混合;及

43.热致变色层200,设于袋本体100的外表面,用于指示a组分和b组分的混合终点。

44.所述热致变色层200可以直观、安全、高效地确定a组分和b组分的混合终点,从而能够确保混合时间和出料时间的准确性,提高施工效果,尤其适用于建筑物的封堵、充填,比如对于立柱、围栏等建筑物的固定、安装和修补等。可理解的,热致变色层200随着温度的

升高颜色会发生变化,因此可以通过设定热致变色层200的变色温度阈值来确定a组分和b组分的混合终点。具体操作可以为:根据包装袋的材质、尺寸等参数及a组分和b组分的成分、含量等得到a组分和b组分混合过程中温度升高值δt;发泡聚氨酯体系的原始温度为t0,包装袋涨破温度为t1,施工温度为t2,则需满足:t2≤t0 δt<t1,也就是说,t0 δt即为热致变色层200的变色温度阈值。

45.在一些实施方式中,热致变色层200覆盖于第一容纳腔110和/或第二容纳腔120的外表面。优选的,热致变色层200同时覆盖于袋本体100对应第一容纳腔110和第二容纳腔120的外表面。

46.在一些实施方式中,热致变色层200的形状和图案不作限制,例如可以为长条形、圆环形等,还可以为各种类型的图案、文字、字母等。

47.在一些实施方式中,热致变色层200的材质主要为热致变色材料,例如可以为可逆热致变色材料或不可逆热致变色材料,为了保证控温准确性,可以选用变色响应时间≤5s的热致变色材料,示例性的,热致变色层200的材质可以为油墨。

48.在一些实施方式中,包装袋的材质不作限制,以本领域常用的任意材质即可,例如可以为铝塑材料。

49.在一些实施方式中,袋本体100还具有隔离密封区130及除隔离密封区130之外的其他密封区140,其中隔离密封区130将第二容纳腔120与第一容纳腔110隔离,以使第二容纳腔120与第一容纳腔110相对独立,隔离密封区130的密封强度小于其他密封区140的密封强度;隔离密封区130的密封性消除时,第二容纳腔120与第一容纳腔110相互连通。

50.在一些实施方式中,袋本体100的结构不作过多限制,示例性的,可以为两片式结构或四片式结构,优选的,袋本体100为两片式结构,即袋本体100包括第一片材及第二片材,第一片材及第二片材的外周相互贴合形成其他密封区140,隔离密封区130设于其他密封区140形成的腔体内并将腔体隔离形成第一容纳腔110与第二容纳腔120。

51.在一些实施方式中,其他密封区140位于袋本体100的外周,以配合隔离密封区130形成第一容纳腔110与第二容纳腔120。

52.在一些实施方式中,隔离密封区130的密封强度及袋本体100的强度分别独立地选自3n~5n,且袋本体100的强度大于隔离密封区130的密封强度;和/或

53.其他密封区140的密封强度为20n~25n。通过将包装袋各个结构的强度进行上述设置可以确保a、b组分混合过程中,隔离密封区130打开或去除的同时,不会导致袋本体100、第一容纳腔110、第二容纳腔120及其他密封区140的破裂及a、b组分的外溢。

54.本发明一方面,还提供一种双组分发泡聚氨酯,包括上述所述的双组分胶包装袋及分别储存于相互独立的第二容纳腔120与第一容纳腔110中的a组分和b组分;

55.所述a组分以质量百分比计包括:环氧丙烷扩链的聚醚多元醇31%~45%、苯酐聚酯多元醇20%~30%、聚对苯二甲酸乙二醇酯多元醇15%~25%、稀释剂10%~20%及助剂3.05%~9.85%;

56.所述b组分包含多异氰酸酯;

57.所述a组分与所述b组分的质量比为1:(1.1~1.2)。

58.在一些实施方式中,环氧丙烷扩链的聚醚多元醇的官能度可以为4~5,分子量可以为500~600。

59.在一些实施方式中,苯酐聚酯多元醇的官能度可以为2~3,分子量可以为300~400。

60.在一些实施方式中,聚对苯二甲酸乙二醇酯多元醇的官能度可以为2~3,分子量可以为400~500。

61.在一些实施方式中,稀释剂可以为tcpp和/或碳酸丙烯酯。

62.在一些实施方式中,在a组分中,所述助剂包括以下质量百分比的各组分:

63.闭孔剂0.4%~1.2%、聚酯相容表面活性剂0.5%~1%、催化剂0.15%~0.65%、扩链剂1%~3%及水1%~4%。

64.在一些实施方式中,在a组分中,所述催化剂包括以下质量百分比的各组分:发泡催化剂0.05%~0.15%及聚氨酯发泡凝胶平衡性催化剂0.1%~0.5%。

65.在一些实施方式中,发泡催化剂可以为赢创pc5、赢创pc9及亨斯迈a1中的至少一种。

66.在一些实施方式中,聚氨酯发泡凝胶平衡性催化剂可以为赢创pc8和/或赢创pc41。

67.在一些实施方式中,闭孔剂可以为中山东峻gn-2、美思德ak8837、美思德ak8804、美思德ak8806、赢创b8462、赢创b8870及赢创b88404中的至少一种。

68.在一些实施方式中,聚酯相容表面活性剂可以为赢创mg-732、赢创mg731、迈图l5388及美思德88710中的至少一种。

69.在一些实施方式中,扩链剂可以为本领域技术人员己知的扩链剂,包括胺类扩链剂、醇类扩链剂、醇胺类扩链剂。所述胺类扩链剂可以为乙二胺、三乙胺等,所述醇类扩链剂可以为丙二醇、丙三醇、乙二醇、1,4-丁二醇、1,2-丙二醇、二乙二醇、二丙二醇中的一种或几种的任意组合,所述醇胺类扩链剂可以为二乙醇胺、三乙醇胺、甲基二乙醇胺等。优选的,扩链剂为上海佳化mn500。

70.在一些实施方式中,多异氰酸酯为本领域常用的任意一种或多种多异氰酸酯,主要可以为芳香族多异氰酸酯,例如可以为多亚甲基多苯基二异氰酸酯,即mdi型多异氰酸酯,具体可以为巴斯夫m20s。

71.本发明另一方面,进一步提供一种双组分发泡聚氨酯的使用方法,包括以下步骤:

72.将上述所述的双组分发泡聚氨酯中的第二容纳腔120与第一容纳腔110相互连通,以使a组分与b组分混合;及

73.待热致变色层200变色,将双组分胶袋包装袋打开。

74.在一些实施方式中,第二容纳腔120与第一容纳腔110相互连通具体是指将隔离密封区130去除,具体方法可以如下:从第一容纳腔110远离隔离密封区130的端部卷至第二容纳腔120靠近隔离密封区130的端部;或

75.从第二容纳腔120远离隔离密封区130的端部卷至第一容纳腔110靠近隔离密封区130的端部。

76.在一些实施方式中,为了使a组分和b组分快速且均匀混合,可以挤压、晃动、揉捏袋本体100。

77.以下结合具体实施例和对比例对本发明作进一步详细的说明。

78.实施例1

79.本实施例中制备发泡聚氨酯的配方具体如下:

80.1)a组分:环氧丙烷扩链的聚醚多元醇:天津石化tsu450l、官能度:4、分子量500、质量百分比36.7%;

81.苯酐聚酯多元醇:斯泰潘ps-3152、官能度:2、分子量356、质量百分比27%;

82.聚对苯二甲酸乙二醇酯多元醇:亨斯曼t1481、官能度:2.6、分子量486、质量百分比16%;

83.稀释剂:碳酸丙烯酯、质量百分比15%;

84.蒸馏水,质量百分比1.5%;

85.闭孔剂:中山东峻gn-2、质量百分比0.6%;

86.聚酯相容表面活性剂:赢创mg-732、质量百分比0.9%;

87.发泡催化剂:赢创pc5、质量百分比0.1%;

88.聚氨酯发泡凝胶平衡性催化剂:赢创pc8、质量百分比0.2%;

89.扩链剂:上海佳化mn500、质量百分比2%。

90.2)b组分:多异氰酸酯:m20s,a组分与b组分的质量比为1:1.2。

91.双组分发泡聚氨酯的制备:

92.包装袋的结构如图1~3所示。由图1~3可知,包装袋包括具有第一容纳腔110和第二容纳腔120的袋本体100。第一容纳腔110和第二容纳腔120经由隔离密封区130隔断而相对独立,第一容纳腔110和第二容纳腔120可用于储存b组分和a组分。袋本体100的外周经由其他密封区140密封。其中,包装袋长41.8cm、宽30cm,其他密封区140宽0.8cm,隔离密封区130宽0.2cm。袋本体100的外表面还设有用于指示a组分和b组分的混合终点的热致变色层200,热致变色层200的材质为油墨,变色阈值温度为26℃。

93.将a组分混合后,取400g置于第二容纳腔120内,取480g b组分置于第一容纳腔110内。将第一容纳腔110卷起以去除隔离密封区130,而使第一容纳腔110和第二容纳腔120连通,并将a、b组分混合。随后晃动包装袋15s使a组分和b组分混合均匀后,待热致变色层200变色时,打开包装袋使其自由发泡得到发泡聚氨酯,静置24h后对其进行相关性能测试,测试结果如表1所示。

94.实施例2

95.本实施例中制备发泡聚氨酯的配方具体如下:

96.1)a组分:环氧丙烷扩链的聚醚多元醇:天津石化tsu450l、官能度:4、分子量500、质量百分比37.7%;

97.苯酐聚酯多元醇:斯泰潘ps-3152、官能度:2、分子量356、质量百分比26%;

98.聚对苯二甲酸乙二醇酯多元醇:亨斯曼t1481、官能度:2.6、分子量486、质量百分比16%;

99.稀释剂:碳酸丙烯酯、质量百分比15%;

100.蒸馏水,质量百分比1.5%;

101.闭孔剂:中山东峻gn-2、质量百分比0.6%;

102.聚酯相容表面活性剂:赢创mg-732、质量百分比0.9%;

103.发泡催化剂:赢创pc5、质量百分比0.1%;

104.聚氨酯发泡凝胶平衡性催化剂:赢创pc8、质量百分比0.2%;

105.扩链剂:上海佳化mn500、质量百分比2%。

106.2)b组分:多异氰酸酯:m20s,a组分与b组分的质量比为1:1.2。

107.双组分发泡聚氨酯的制备:

108.包装袋的结构如图1~3所示。由图1~3可知,包装袋包括具有第一容纳腔110和第二容纳腔120的袋本体100。第一容纳腔110和第二容纳腔120经由隔离密封区130隔断而相对独立,第一容纳腔110和第二容纳腔120可用于储存b组分和a组分。袋本体100的外周经由其他密封区140密封。其中,包装袋长41.8cm、宽30cm,其他密封区140宽0.8cm,隔离密封区130宽0.2cm。袋本体100的外表面还设有用于指示a组分和b组分的混合终点的热致变色层200,热致变色层200的材质为油墨,变色阈值温度为27℃。

109.将a组分混合后,取400g置于第二容纳腔120内,取480g b组分置于第一容纳腔110内。将第一容纳腔110卷起以去除隔离密封区130,而使第一容纳腔110和第二容纳腔120连通,并将a、b组分混合。随后晃动包装袋15s使a组分和b组分混合均匀后,待热致变色层200变色时,打开包装袋使其自由发泡得到发泡聚氨酯,静置24h后对其进行相关性能测试,测试结果如表1所示。

110.对比例1

111.本实施例中制备发泡聚氨酯的配方具体如下:

112.1)a组分:环氧丙烷扩链的聚醚多元醇:天津石化tsu450l、官能度:4、分子量500、质量百分比36.7%;

113.苯酐聚酯多元醇:斯泰潘ps-3152、官能度:2、分子量356、质量百分比25%;

114.聚对苯二甲酸乙二醇酯多元醇:亨斯曼t1481、官能度:2.6、分子量486、质量百分比17%;

115.稀释剂:碳酸丙烯酯、质量百分比15%;

116.蒸馏水,质量百分比2.5%;

117.闭孔剂:中山东峻gn-2、质量百分比0.6%;

118.聚酯相容表面活性剂:赢创mg-732、质量百分比0.9%;

119.发泡催化剂:赢创pc5、质量百分比0.1%;

120.聚氨酯发泡凝胶平衡性催化剂:赢创pc8、质量百分比0.2%;

121.扩链剂:上海佳化mn500、质量百分比2%。

122.2)b组分:多异氰酸酯:m20s,a组分与b组分的质量比为1:1.2。

123.双组分发泡聚氨酯的制备:

124.包装袋的结构如图4所示,由图4可知,包装袋包括具有第一容纳腔110和第二容纳腔120的袋本体100。第一容纳腔110和第二容纳腔120经由隔离密封区130隔断而相对独立,第一容纳腔110和第二容纳腔120可用于储存b组分和a组分。袋本体100的外周经由其他密封区140密封。其中,包装袋长41.8cm、宽30cm,其他密封区140宽0.8cm,隔离密封区130宽0.2cm。

125.将a组分混合后,取400g置于第二容纳腔120内,取480g b组分置于第一容纳腔110内。将第一容纳腔110卷起以去除隔离密封区130,而使第一容纳腔110和第二容纳腔120连通,并将a、b组分混合。随后晃动包装袋15s使a组分和b组分混合均匀后,打开包装袋使其自由发泡得到发泡聚氨酯,静置24h后对其进行相关性能测试,测试结果如表1所示。

126.对比例2

127.本实施例中制备发泡聚氨酯的配方具体如下:

128.1)a组分:环氧丙烷扩链的聚醚多元醇:天津石化tsu450l、官能度:4、分子量500、质量百分比36.7%;

129.苯酐聚酯多元醇:斯泰潘ps-3152、官能度:2、分子量356、质量百分比28%;

130.聚对苯二甲酸乙二醇酯多元醇:亨斯曼t1481、官能度:2.6、分子量486、质量百分比15%;

131.稀释剂:碳酸丙烯酯、质量百分比15%;

132.蒸馏水,质量百分比1.5%;

133.闭孔剂:中山东峻gn-2、质量百分比0.6%;

134.聚酯相容表面活性剂:赢创mg-732、质量百分比0.9%;

135.发泡催化剂:赢创pc5、质量百分比0.1%;

136.聚氨酯发泡凝胶平衡性催化剂:赢创pc8、质量百分比0.2%;

137.扩链剂:上海佳化mn500、质量百分比2%。

138.2)b组分:多异氰酸酯:m20s,a组分与b组分的质量比为1:1.2。

139.双组分发泡聚氨酯的制备:

140.包装袋的结构如图4所示,由图4可知,包装袋包括具有第一容纳腔110和第二容纳腔120的袋本体100。第一容纳腔110和第二容纳腔120经由隔离密封区130隔断而相对独立,第一容纳腔110和第二容纳腔120可用于储存b组分和a组分。袋本体100的外周经由其他密封区140密封。其中,包装袋长41.8cm、宽30cm,其他密封区140宽0.8cm,隔离密封区130宽0.2cm。

141.将a组分混合后,取400g置于第二容纳腔120内,取480g b组分置于第一容纳腔110内。将第一容纳腔110卷起以去除隔离密封区130,而使第一容纳腔110和第二容纳腔120连通,并将a、b组分混合。随后晃动包装袋15s使a组分和b组分混合均匀后,打开包装袋使其自由发泡得到发泡聚氨酯,静置24h后对其进行相关性能测试,测试结果如表1所示。

142.对比例3

143.本实施例中制备发泡聚氨酯的配方具体如下:

144.1)a组分:环氧丙烷扩链的聚醚多元醇:天津石化tsu450l、官能度:4、分子量500、质量百分比37%;

145.苯酐聚酯多元醇:斯泰潘ps-3152、官能度:2、分子量356、质量百分比27%;

146.苯酐聚酯多元醇:斯泰潘ps-2412、官能度:2、分子量465、质量百分比15%;

147.稀释剂:tcpp、质量百分比14%;

148.蒸馏水,质量百分比2.9%;

149.闭孔剂:中山东峻gn-2、质量百分比0.8%;

150.聚酯相容表面活性剂:赢创mg-732、质量百分比1%;

151.发泡催化剂:赢创pc5、质量百分比0.1%;

152.聚氨酯发泡凝胶平衡性催化剂:赢创pc8、质量百分比0.2%;

153.扩链剂:上海佳化mn500、质量百分比2%。

154.2)b组分:多异氰酸酯:m20s,a组分与b组分的质量比为1:1.2。

155.发泡聚氨酯的制备:

156.将a组分和b组分按照质量比1:1.2混合后在3000rmp下搅拌30s,自由发泡得到发泡聚氨酯,静置24h后对其进行相关性能测试,测试结果如表1所示。

157.性能测试:

158.1)泡沫平均密度测试:按照gb/t6343-1995测试。

159.2)10%形变压缩强度测试:使用尺寸为2200mm

×

820mm

×

35mm=0.06314m3的门腔体,测得门腔的自由泡密度为39kg/m3,由此确定理论填充量为0.06314m3×

39kg/m3=2.46kg,设计过填充系数1.5,则实际注胶2.46

×

1.5=3.69kg。流量为104g/s,注料时间为3.69kg/0.104kg/s≈36s,脱模时间20min。24h放置后,测试门腔体10%形变的平均压缩强度,测试结果如表1所示。

160.表1

161.序号泡沫平均密度(kg/m3)10%形变压缩强度(kpa)实施例185.5569实施例287.4583对比例150.5263对比例250.1256对比例349.1193

162.由上表测试结果可知,通过调整发泡聚氨酯的配方,同时采用包装袋形成发泡聚氨酯体系的形变压缩强度均较高,最高超出了传统机械搅拌工艺强度的3倍。而且通过在包装袋上设置热致变色层400能够实现实时监控和精准调控发泡聚氨酯的发泡过程,从而进一步提升了其发泡密度和形变压缩强度。

163.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

164.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。