卷绕机

1.本发明涉及根据权利要求1的前序部分的卷绕机,其具有用于卷绕多根纱线以形成筒子的多个卷绕位置。

2.在合成纱线熔纺中众所周知的是,纱线在工艺过程末尾均被卷绕而形成筒子。为了将在熔纺位置内所产生的纱线平行卷绕形成筒子,采用具有多个卷绕位置的这种卷绕机。筒子在此被相邻保持在被驱动的卷绕锭子的周面上。于是,卷绕位置沿卷绕锭子延伸,其中每个卷绕位置具有横动单元以便在横动行程内以往复运动方式引导其中一根纱线。原则上,在此在现有技术中知道了卷绕机的两个变型。

3.在例如ep2208699a2所述的第一变型中,纱线在卷绕位置的横动单元中分别被以振荡方式被驱动的导纱器引导。该导纱器通过循环带被驱动并通过导轨沿着横动行程被引导。但这种带驱动装置所具有的宽度大于待卷绕筒子的筒子宽度。就此而言,在已知的卷绕机中的横动单元以重叠方式被相邻布置。但这样的横动单元重叠导致纱线在卷绕位置中以非均匀方式被引导以落置在筒子表面上。配置在筒子表面和导纱器之间的引导距离是尤其可变的,这尤其就在横动行程末尾的纱线质量分布而言具有不利效果。

4.例如由ep0965554a2公开了这种类型的卷绕机的第二变型。在该卷绕机实施例中,卷绕位置中的横动单元分别具有多个导向件,其为了引导其中一根纱线在彼此相反的方向上被驱动。该导向件被实现为转动刀片,其在刀尖处引导纱线。但在此需要必须在横动行程的末尾在成对刀片之间转移纱线。就此而言,纱线尤其在横动行程的末尾无法按照规定方式被引导,以便在筒子周面上影响纱线质量分布。

5.现在,本发明的目的是限定前言类型的卷绕机,使得纱线能够在每个卷绕位置中被卷绕以形成具有均匀的落置纱线质量分布的相同的筒子。

6.根据本发明,如此实现此目的,相邻的横动单元的导纱器被设计成如此具有接触纱线的导向件,即,该导向件能够在同一个导向平面内被引导。

7.本发明的有利改进方案由从属权利要求的特征和特征组合来限定。

8.本发明摆脱了以下偏见,相同的导纱器不得不被用于使纱线在每个横动单元横动以便尤其在往复运动驱动装置的情况下保证相同的质量惯性。因此,本发明认识到了,在以振荡方式被驱动的导纱器中的不同的质量惯性能够通过各自驱动装置容易得到补偿。相邻的横动单元的导纱器于是可以与其驱动装置与导向件的接合无关地设计,所述导向件在同一个导向平面内移动所述导纱器以引导纱线。在相邻卷绕位置中的纱线于是可在相同条件下在一个横动行程中被横动。在导向件和上游高架导纱器之间限定的横动三角被实现为在卷绕位置中具有相同的尺寸。

9.但是,配置在导向器的导向件与接触辊之间的所谓的拖尾长度也在筒子表面上落置纱线的情况下是相关的。在卷绕位置中在导向件的导向平面和接触辊之间配置恒定间距的本发明改进方案因此关于筒子的卷绕末端的卷绕和其纱线在每个筒子上的质量均匀分布具有特殊的优点。

10.因为在熔纺装置的纺纱位置中产生的纱线组必须被在相同条件下卷绕形成筒子,故还规定横动单元的导纱器的所有导向件能够在该导向平面中被引导。因此得到以非常紧

凑的方式在机架内彼此相邻布置横动单元的可能性。

11.可以实现各种不同的改进方案变型以便能够在横动单元重叠布置的情况下补偿与导向件的导向平面相关的高度差。在第一变型中,在上导轨中被引导的导纱器具有支座,支座突出向下导轨并且导纱器的导纱件安置在支座的端部。在下导轨中被引导的导纱器在此在下导轨中通过导向件被引导,下导轨限定导向平面的位置。

12.但或者也可能的是,在下导轨中被引导的导纱器具有支座,该支座突出向上导轨并且导纱器的导向件被保持在该支座的端部。因此,在上导轨中被引导的导纱器通过上导轨中的导向件被引导。上导轨的位置在此形成所有卷绕位置的导向件的导向平面。

13.如果应需要比较大的竖向间距以安置重叠的横动单元,则优选实现以下的本发明改进方案,在上导轨中被引导的导纱器具有支座,该支座突出向下导轨并且导纱器的导向件被保持在该支座的末端上,在下导轨中被引导的导纱器具有支座,该支座突出向上导轨并且该导纱器的导向件被保持在该支座的末端上。就此而言,该导向平面在上和下导轨之间延伸。

14.在横动单元中的导纱器的驱动优选通过以振荡运动方式被驱动的循环带执行。这种驱动以在横动行程内的导纱器的高定位精度和控制能力著称。

15.循环带在此优选通过多个转向辊和一个直接被电动机驱动的驱动轮被引导。横动行程的长度于是可以通过例如步进电机的预定步序来控制。

16.为了在卷绕筒子时影响纱线质量分布以获得在整个筒子宽度范围内理想均匀的筒子分布,如下的本发明改进方案是特别有利的,电动机分配有用于控制所述驱动的控制单元,并且该控制单元具有用于引导导纱器以横动该纱线的多个控制程序。横动行程长度的任意减小于是可以与各自动作模式无关地实现。在此可以与横动行程长度相关地调节横动速度以便获得用于执行一个横动行程的相同时间。于是可以坚持恒定的横动频率,其尤其可被用于以步进精确卷绕模式卷绕筒子。步进精确卷绕模式在此代表随机卷绕模式和精确卷绕模式的变化。可以在此有利地实现每一种类型的卷绕模式。

17.为了尤其就导纱器的增大的质量惯性而言在横动行程末尾获得导纱器的快速反向,如下的本发明改进方案是特别有利的,该横动单元在卷绕位置中在导轨末端分别具有单独的反向促成装置,反向促成装置为了反向该运动而作用于该导纱器。这种反向促成装置可以例如由机械弹簧件或磁性弹簧件形成。这种弹簧件也可以被连续接合以帮助导纱器运动。

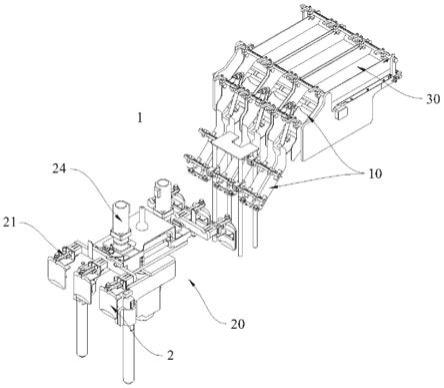

18.以下将通过几个实施例参照附图来更详细解释根据本发明的卷绕机,在图中:

19.图1示意性示出根据本发明的卷绕机的第一实施例的视图;

20.图2示意性示出根据图1的实施例的卷绕位置的横动单元的平面图;

21.图3示意性示出图1的实施例的两个相邻卷绕位置的局部视图;

22.图4示意性示出根据本发明的卷绕机的另一实施例的两个相邻卷绕位置的局部视图;和

23.图5示意性示出根据本发明的卷绕机的另一实施例的相邻卷绕位置的局部视图。

24.根据本发明的卷绕机的第一实施例在图1、图2和图3的多个视图中被示出。图1示意性示出完整视图,图2示意性示出横动单元的平面图,图3示意性示出相邻的卷绕位置的局部视图。根据本发明的卷绕机的实施例将首先通过图1来描述。

25.在此实施例中,卷绕机具有共五个卷绕位置1.1-1.5,它们沿突伸的卷绕锭子19.1配置。卷绕位置的数量是示例性的。因此,10根、12根或更多根纱线彼此平行地卷绕在一个被驱动的卷绕锭子上已形成筒子是早就司空见惯的。

26.卷绕锭子19.1在此实施例中被保持在可转动安装的卷绕转台20上,其错开180

°

地支承第二卷绕锭子19.2。卷绕锭子19.1和19.2分别被分配两个锭子驱动装置23.1和23.2。可转动安装在机架18中的卷绕转台20的旋转运动通过转台驱动装置24来进行。带有卷绕锭子19.1、19.2的卷绕转台20可通过转台驱动装置24被驱动运动。卷绕锭子19.1和19.2于是可以交替地枢转到更换区域和工作区域。在卷绕位置1.1至1.5中分别一根纱线2以在卷绕锭子19.1和19.2的工作区域中形成筒子21。多个卷绕筒管22被前后接连夹紧在卷绕锭子19.1和19.2的周面上以形容纳筒子21。

27.为了分离并引导纱线,在卷绕机中配置的卷绕位置1.1-1.5分别在输入区域具有转向辊3.1至3.5,所述转向辊在各自卷绕位置1.1至1.5内形成所谓的高架导纱器并且与横动单元4.1至4.5相互作用。转向辊3.1至3.5和所属的横动单元4.1-4.5形成所谓的横动三角,在横动三角中纱线2被往复运动引导,从而在筒子21的周面上获得交叉卷绕样式。

28.在此实施例中,纱线2的喂入通过两个导纱辊25.1和25.2来执行,导纱辊在卷绕机的端侧被保持在导纱辊支架28上。导纱辊25.1和25.2被实现为被驱动且能例如从纺纱装置中直接抽出纱线组。

29.在此要明确提到的是,高架导纱器的配置和借助侧向安置的导纱辊的纱线喂给是示例性的。原则上,也可以通过保持在卷绕位置的中心区域中的导纱辊和通过分散开所述纱线来居中喂入纱线。

30.设置在卷绕位置1.1至1.5中的横动单元4.1至4.5分别具有大于筒子21的宽度的宽度。横动单元4.1至4.5因此相互错开且重叠地安置在机架18上。横动单元4.1、4.3和4.5在机架18内安置在高位中,横动单元4.2和4.4安置在低位中。每个横动单元4.1至4.5具有导轨和在导轨中被引导的导纱器。横动单元4.1、4.3和4.5于是具有上导轨5.1至5.3和上导纱器7.1-7.3。被保持在低位中的横动单元4.2和4.4分别具有一个下导轨6.1、6.2以及分别具有一个下导纱器8.1、8.2.

31.在导轨5.1至5.3和6.1、6.2中被引导的导纱器7.1至7.3和8.1、8.2均被紧固至一条循环带。

32.为了解释导纱器的驱动,还参照如图2所示的横动单元4.1至4.5的平面图。每个横动单元4.1至4.5具有用于驱动导纱器的相同的驱动装置。为此,将以横动单元4.1为例来更详细解释驱动装置。

33.横动单元4.1具有循环带13,其通过两个相互间隔设置的导辊14和驱动轮15被引导。驱动轮15被接合至电动机11,如图1所示。导辊14设置在导轨5.1的端区中,从而循环带13平行于导轨5.1被引导。导纱器7.1在导辊14之间区域内被固定联接至循环带13。导纱器7.1借助循环带13可以在导轨5.1内被往复运动引导。

34.在此要明确提到的是,循环带也可以在支承用于每个卷绕位置的单独导纱器的导辊之间延伸越过多个卷绕位置。于是,多个导纱器可以通过横动单元被同步引导。

35.单独的反向促成装置16分别安置在导纱器7.1的反向区域中以借助机械弹簧或弹性弹簧促成纱器7.1运动的反向。反向促成装置16被分配给导辊14。

36.如图1所示,相邻的横动单元4.1、4.2的导辊14相互重叠安置并且例如可以实现为可在轴上自由转动。因此,导辊安置在横动单元4.2和4.3之间、4.3和4.4之间、以及4.4和4.5之间。

37.分配给驱动轮15的电动机11分别具有控制单元12,在控制单元中存储有多个用于控制横动单元4.1至4.5的控制程序。控制单元12被连接至机器控制器17,如图1所示。

38.为了解释横动单元4.1至4.5,现在以下还参照图3。图3中的相邻的横动单元4.1和4.2在根据图1的放大视图中被示出。

39.横动单元4.1在上导轨5.1内引导上导纱器7.1。上导纱器7.1具有支座10,其突出向下导轨6.1。导向件9设置在支座10的末端上。导向件9具有借此引导纱线2的导槽9.1。

40.在下导纱器8.1上的相邻的横动单元4.2的下导轨6.1同样具有带有导槽9.1的导向件9。下导纱器8.1的导向件9在此在导轨6.1内被直接引导。相邻的横动单元4.1和4.2的上导纱器7.1的导向件9和下导纱器8.1的导向件9在同一个导向平面27被引导。另一方面,形成在准备好的转向辊3.1和3.2和导向件9之间的横动三角因此在两个卷绕位置1.1和1.2中是相同的。纱线在卷绕位置1.1和1.2中于是可以在相同情况下被横动以便能卷绕筒子。

41.如从图1的图示中得知地,安置在卷绕位置1.1至1.5中的横动单元4.1至4.5如此配置,上导纱器7.1至7.3的和下导纱器8.1、8.2的所有导向件9在同一导向平面27中被引导。

42.接触辊26在卷绕位置1.1至1.5中设置在横动单元4.1至4.5的下游。接触辊26以接触方式支承在待卷绕筒子21的表面上以引导纱线2至筒子21的筒子表面。接触辊26延伸越过卷绕位置1.1-1.5的所有筒子21并且可转动安装在机架18内。接触辊26在此优选被保持在活动辊支座28上。

43.如从图1的图示中得知地,在接触辊26和导向平面27之间形成间距,上导纱器7.1至7.3的和下导纱器8.1、8.2的导向件9在间距中被移动。在导向平面27和接触辊26之间的间距在图1中由附图标记a标示。间距a描述所谓的拖尾长度,其在卷绕位置内引导纱线时配置在导向件9和接触辊26之间。在此情况下,拖尾长度在所有卷绕位置1.1-1.5具有相同的实现方式,这尤其在实现所谓短歇(breathing)以便优化在筒子21的筒子末端上的纱线质量分布时是有利的。

44.在工作过程中,多个横动单元4.1至4.5均分别通过单独的控制单元12和电动机11被驱动和控制。因为控制单元12被连接至机器控制器17,故卷绕位置1.1至1.5中的所有控程序和卷绕程序的同步化是可行的。特别是,电动机11在此可被灵活控制,同时考虑相比于下导纱器8.1和8.2的上导纱器7.1至7.3的不同质量惯性。因为纱线在卷绕位置1.1和1.5中以相同的方式被引导,故可以在所有卷绕位置中执行高质量的卷绕。

45.根据结构模式和机架内的所需空间,横动单元4.1至4.5可按照不同的配置安置在机架内。图4为此示出根据本发明的卷绕机的另一个潜在实施例,示出了两个相邻的卷绕位置1.1和1.2的例子。

46.示出了卷绕位置1.1、1.2的横动单元4.1、4.2。横动单元4.1具有带有上导纱器7.1的上导轨5.1。相邻的横动单元4.2具有下导轨6.1和下导纱器8.1。在此情况下,下导纱器8.1具有支座10,其向上指向上导轨5.1,在支座末端设有导向件9。下导纱器8.1的导向件9突伸入基本上由上导轨5.1确定的导向平面27中。于是,上导纱器7.1具有导向件9,其在上

导轨5.1中被引导。因此,可以在卷绕机内实现较大的拖尾长度。

47.如果在保持于高位和低位上的横动单元之间需要较大间距,则也可以在上导轨和下导轨之间实现导向平面。为此,图5示意性示出一个潜在实施例,其示出了相邻的卷绕位置1.1和1.2的局部视图。

48.在如图5所示的实施例中,横动单元4.1具有带有上导纱器7.1的上导轨,横动单元4.2具有带有下导纱器8.1的下导轨6.1。在每个导纱器7.1和8.1上均配置一个支座10,该支座10突入上导轨5.1和下导轨6.1之间的中间空间中。导向件9安置在支座10的端部上,所述导向件9在这里在导向平面27内移动。

49.如图1至图5所示的实施例是示例性的,尤其就横动单元4.1至4.5及其导纱器的结构设计而言。在此重要的是被横动单元4.1、4.5引导且接触纱线的导向件9在同一个导向平面内被引导。该导向平面在此以基本平行于卷绕锭子的方式被对准,筒子被保持在卷绕锭子上。每个横动单元的多个导向件在此可以在一个循环带上被引导。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。