1.本发明涉及整车控制器的技术领域,具体涉及一种整车控制器的总成测试设备。

背景技术:

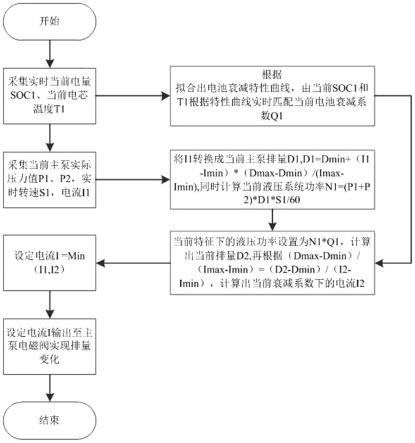

2.整车控制器,即动力总成控制器。是整个汽车的核心控制部件,它采集加速踏板信号、制动踏板信号及其他部件信号,并做出相应判断后,控制下层的各部件控制器的动作。纯电动汽车整车控制器是纯电动汽车整车控制系统的核心部件,它对汽车的正常行驶,再生能量回收,网络管理,故障诊断与处理,车辆的状态与监视等功能起着关键的作用。

3.目前,在完成对整车控制器总成的制造后,需要再次对整车控制器中的各个端口的使用性能进行测试,现有的测试方式普遍是通过人工来协助完成的,即通过人工将各种测试插接件依次插入到整车控制器上的各个端口中,再判断整车控制器上的各个端口的使用性能是否正常,整个测试过程相当缓慢的,并且在插拔测试插接件时是相当费力的。

技术实现要素:

4.本发明的目的在于提供一种整车控制器的总成测试设备,以解决现有技术中导致的上述缺陷。

5.一种整车控制器的总成测试设备,包括辅助部件与测试部件,其中:

6.所述辅助部件包括支撑板、支撑框及安装框,所述安装框和支撑框分别安装于支撑板的上下两侧;

7.所述测试部件设于支撑板的上方并用于实现对整车控制器的定位压紧以及性能测试,所述测试部件包括安装板、导向条、竖装板、横装板、定位块、薄型气缸、双活塞气缸、移动板、连接板及测试插接件。

8.优选的,所述支撑框的底部均匀安装有福马轮,所述支撑框的内侧安放有中控机,所述安装框的前侧左右对称安装有安全光栅,所述安全光栅与中控机电性连接,所述安装框的顶部水平安装有照明灯。

9.优选的,所述安装板平行放于支撑板的上侧,所述导向条设有一对并对称分布于安装板的左右两侧,所述导向条的横截面为

“┍”

型结构并将其固定于支撑板的上侧,所述安装板与两个导向条滑动配合,所述竖装板设有一对并左右对称垂直连接于安装板的上侧前边,所述横装板水平连接于两个竖装板的上侧,所述定位块设有一对并左右对称安装于横装板的上侧前边,所述薄型气缸设有一对并中心对称分布于横装板的上侧中后方,所述薄型气缸水平朝内设置并通过固定块连接于横装板的上侧,所述薄型气缸的活塞杆末端连接有压紧块,所述双活塞气缸水平朝前设置并固定于安装板的上侧后方,所述移动板为

“┍”

型结构并连接于双活塞气缸的活塞杆末端,所述连接板为l型结构并连接于移动板的上侧,所述测试插接件设有若干种并对应连接于连接板的前侧。

10.优选的,所述安装板的左右两边对称连接有手拧螺丝。

11.优选的,所述安装板的左右两边对称连接有c型的提放杆。

12.优选的,所述连接板的上方设有防尘罩,所述防尘罩的前侧设有矩形的通行口并将其连接于安装板的上侧后方。

13.与现有技术相比,本发明中的整车控制器的总成测试设备具有以下优点:

14.1.以这对靠前分布的定位块为前基准靠板,在两个定位块之间水平放上整车控制器,通过这对定位块实现对整车控制器的有效定位。

15.2.再通过两边的薄型气缸的活塞杆伸长并带动各自的压紧块压在整车控制器的壳体部分,以实现对整车控制器的有效压紧。

16.3.通过后方的双活塞气缸的活塞杆伸长并带动移动板、连接板及其上的各种测试插接件向前移动,并将各种测试插接件对应插入到整车控制器上的各个端口中,再判断整车控制器上的各个端口的使用性能是否正常。

附图说明

17.图1为本发明整体三维的结构示意图。

18.图2为本发明整体正视的结构示意图。

19.图3为本发明中的辅助部件的结构示意图。

20.图4为本发明中的测试部件的结构示意图。

21.图5为测试部件的局部的的结构示意图。

22.图6为本发明中的整车控制器的结构示意图。

23.其中:

24.10-辅助部件;101-支撑板;102-支撑框;103-福马轮;104-中控机;105-安装框;106-安全光栅;107-照明灯;

25.20-测试部件;201-安装板;202-导向条;203-手拧螺丝;204-提放杆;205-竖装板;206-横装板;207-定位块;208-薄型气缸;209-固定块;210-压紧块;211-双活塞气缸;212-移动板;213-连接板;214-测试插接件;215-防尘罩;215a-通行口;

26.30-整车控制器。

具体实施方式

27.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.如图1至图6所示,一种整车控制器的总成测试设备,包括辅助部件10与测试部件20,其中:

29.所述辅助部件10包括支撑板101、支撑框102及安装框105,所述安装框105和支撑框102分别安装于支撑板101的上下两侧;

30.所述测试部件20设于支撑板101的上方并用于实现对整车控制器30的定位压紧以及性能测试,所述测试部件20包括安装板201、导向条202、竖装板205、横装板206、定位块207、薄型气缸208、双活塞气缸211、移动板212、连接板213及测试插接件214。

31.在本实施例中,所述支撑框101的底部均匀安装有福马轮103,所述支撑框101的内侧安放有中控机104,所述安装框105的前侧左右对称安装有安全光栅106,所述安全光栅106与中控机104电性连接,所述安装框105的顶部水平安装有照明灯107。

①

通过加装福马

轮103以实现对测试设备整体的平稳支撑;

②

通过加装安全光栅106并通过中控机104予以控制,以实现对操作人员的有效防护;

③

通过加装照明灯107以有效照亮整个测试工位。

32.在本实施例中,所述安装板201平行放于支撑板101的上侧,所述导向条202设有一对并对称分布于安装板201的左右两侧,所述导向条202的横截面为

“┍”

型结构并将其固定于支撑板101的上侧,所述安装板201与两个导向条202滑动配合,所述竖装板205设有一对并左右对称垂直连接于安装板201的上侧前边,所述横装板206水平连接于两个竖装板205的上侧,所述定位块207设有一对并左右对称安装于横装板206的上侧前边,所述薄型气缸208设有一对并中心对称分布于横装板206的上侧中后方,所述薄型气缸208水平朝内设置并通过固定块209连接于横装板206的上侧,所述薄型气缸208的活塞杆末端连接有压紧块210,所述双活塞气缸211水平朝前设置并固定于安装板201的上侧后方,所述移动板212为

“┍”

型结构并连接于双活塞气缸211的活塞杆末端,所述连接板213为l型结构并连接于移动板212的上侧,所述测试插接件214设有若干种并对应连接于连接板213的前侧。

①

以这对靠前分布的定位块207为前基准靠板,在两个定位块207之间水平放上整车控制器30,通过这对定位块207实现对整车控制器30的有效定位,再通过两边的薄型气缸208的活塞杆伸长并带动各自的压紧块210压在整车控制器30的壳体部分,以实现对整车控制器30的有效压紧。

②

通过后方的双活塞气缸211的活塞杆伸长并带动移动板212、连接板213及其上的各种测试插接件214向前移动,并将各种测试插接件214对应插入到整车控制器30上的各个端口中,再判断整车控制器30上的各个端口的使用性能是否正常。

33.在本实施例中,所述安装板201的左右两边对称连接有手拧螺丝203。通过加装手拧螺丝203以暂时限制安装板201相对于支撑板101或导向条202的前后滑动的自由度。

34.在本实施例中,所述安装板201的左右两边对称连接有c型的提放杆204。通过加装提放杆204以方便取放整个测试部件20。

35.在本实施例中,所述连接板213的上方设有防尘罩215,所述防尘罩215的前侧设有矩形的通行口215a并将其连接于安装板201的上侧后方。通过加装防尘罩215以避免各个测试插接件214的表面及内部收到粉尘颗粒的污染,进而避免了整车控制器30在性能测试环节发生误检的问题,同时也能够提升了各个测试插接件214的使用寿命。

36.这种整车控制器的总成测试设备在实际应用时,包括以下操作步骤:

37.步骤1:以这对靠前分布的定位块207为前基准靠板,在两个定位块207之间水平放上整车控制器30,通过这对定位块207以实现对整车控制器30的有效定位;

38.步骤2:通过两边的薄型气缸208的活塞杆伸长并带动各自的压紧块210压在整车控制器30的壳体部分,以实现对整车控制器30的有效压紧;

39.步骤3:通过后方的双活塞气缸211的活塞杆伸长并带动移动板212、连接板213及其上的各种测试插接件214向前移动,并将各种测试插接件214对应插入到整车控制器30上的各个端口中,再判断整车控制器30上的各个端口的使用性能是否正常;

40.步骤4:通过后方的双活塞气缸211的活塞杆收缩并带动移动板212、连接板213及其上的各种测试插接件214向后移动,并让各种测试插接件214脱离与整车控制器30上的各个端口的连接;

41.步骤5:通过两边的薄型气缸208的活塞杆收缩并带动各自的压紧块210脱离与整车控制器30的壳体部分的接触;

42.步骤6:测试人员根据步骤3中的测试结构对测试后的整车控制器30进行区分。

43.因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。