1.本发明涉及弹簧技术领域,具体涉及一种高强度波浪形弹簧及其制备方法。

背景技术:

2.弹簧是一种利用弹性来工作的零件。用弹性材料制成的零件在外力作用下发生形变,除去外力后又恢复原状。弹簧的种类复杂多样,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧、异型弹簧等。弹簧的结合虽然简单,但种类泛多,故在日常生活中得到十分广泛的应用。

3.而弹簧生产材料大多存在抗裂性、抗冲击能力及耐变形性较差的情况,采用该类生产材料制得的弹簧,抗冲击能力比较低,同时强度、抗裂性及耐变形性均不好,影响使用寿命,无法满足行业的需,因此,亟待一种改进的技术来解决现有技术中所存在的这一问题。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种高强度波浪形弹簧,该高强度波浪形弹簧结构简单、新颖,具有良好的力学性能,同时提高弹簧的灵敏度、使弹簧弹力不受约束,通过将腰部设为波浪形的结构可产生很好的综合力学性能,尤其是高强度和高韧性的双重特性,尤其是应用在床垫中兼具优异的承托性、柔和性、缓冲性以及舒适度,同时具备重量轻、用料少的优点,有效减少了生产工序,降低了制造成本,可很好的满足消费者的需求。

5.本发明的另一目的在于提供一种高强度波浪形弹簧的制备方法,利用合金材料制得的高强度波浪形弹簧具有很好的综合力学性能,尤其是高强度和高韧性的双重特性,大大提高了高强度波浪形弹簧的抗冲击性能和缓冲性能,使高强度波浪形弹簧跟更好的满足了行业的需求。

6.本发明的目的通过下述技术方案实现:一种高强度波浪形弹簧,包括弹簧本体,所述弹簧本体自上而下包括依次连接的上部段、波浪形腰部和下部段,所述波浪形腰部包括若干波峰,以及与波峰相邻的若干波谷,所述波峰与所述波谷连接,所述波峰和波谷竖向设置,所述波浪形腰部的每个缠绕圈的螺旋直径均相同,所述高强度波浪形弹簧由合金材料绕制而成。优选的,所述波浪形腰部收缩时相邻缠绕圈的波谷与波峰相抵接(上层缠绕圈波谷的底部与下层缠绕圈波峰的顶部抵接)。

7.本发明中的高强度波浪形弹簧结构简单、新颖,具有良好的力学性能,通过将腰部设为波浪形的结构可产生很好的综合力学性能,尤其是高强度和高韧性的双重特性,尤其是应用在床垫中兼具优异的承托性、柔和性、缓冲性以及舒适度,同时具备重量轻、用料少的优点,有效减少了生产工序,降低了制造成本,可很好的满足消费者的需求;而将波峰和波谷竖向设置,即将波峰和波谷竖所在的平面与弹簧中轴线保持平行,有利于高强度波浪形弹簧在于无纺布袋组合时增加弹簧与无纺布袋之间的接触面积,从而有利于减少无纺布

与弹簧局部的摩擦,延长了无纺布的使用寿命,同时,控制波浪形腰部收缩时相邻缠绕圈维持上层缠绕圈波谷的底部与下层缠绕圈波峰的顶部抵接,可避免弹簧受力收缩时一次性被压合。

8.优选的,所述上部段的上端面为平行环面;所述下部段的下端面为平行环面;所述上部段的螺旋直径和下端部的螺旋直径相同。

9.本发明中通过将上部段的上端面设置为平行环面,下部段的下端面设置为平行环面便于使用时与床垫或其他支撑物直接接触,使弹簧在使用时更加稳定,提升了弹簧的压合缓冲效果。

10.优选的,所述上部段的螺旋直径和下端部的螺旋直径为a,所述波浪形腰部的螺旋直径为b,满足b>a≥1/2

·

b。

11.本发明中通过控制波浪形腰部的螺旋直径与上部段的螺旋直径和下端部的螺旋直径的关系很好的保证波浪形弹簧的强度。

12.优选的,所述合金材料包括如下质量百分比的原料:c0.04-0.05%、si0.67-0.72%、mn1.0-1.1%、p0.036-0.04%、s0.010-0.014%、cr17.0-17.5%、ni9.0-9.3%、ti0.24-0.28%、余量为fe及不可避免的杂质。

13.本发明中的合金材料具有良好的综合力学性能,尤其是抗拉强度、屈服强度、以及伸长率,可有效降低合金材料受压过程中的非弹性形变,高强度和高韧性的双重特性,大大提高了合金材料的抗冲击性能,满足了行业的需求,应用前景广泛。其中采用了相对低的含c量,以提高韧性,而cr的加入可以有效提升合金材料的硬度和强度,同时cr是碳化物形成元素,能显著提高钢的淬透性,也可降低合金材料中c的活度,从而提高了合金材料c扩散的激活能,减轻脱碳倾向;而ni能细化铁素体晶粒,增进合金的硬化性能,能降低热处理时的淬火温度,因此在热处理时变形小,能提高合金的塑韧性,特别是低温韧性;通过提高mn的含量的方式来改善淬透性并降低合金材料的临界冷却速度,从而抑制了该合金材料的淬火开裂倾向,mn是提高淬透性最有效的合金元素,能够有效地改善合金材料基体强度和抗弹减性;引入少量的si可以在合金中形成弥散分布的硅化物,当合金固溶处理时硅化物能够起到抑制晶粒长大的作用,有助于控制晶粒尺寸,从而提高合金的强度和塑性,同时,si能抑制渗碳体在回火过程中的晶核形成和长大,改变回火时析出碳化物的数量、尺寸和形态,提高合金材料的回火稳定性,在通过对c、si、cr、mn、ni等元素调整的同时,本发明还添加了微量元素p和s,起到了细化晶粒的作用。

14.优选的,所述合金材料通过如下步骤制得:

15.1)将各原料按照质量百分比投入熔炼炉中进行熔炼,得合金熔液,所述合金熔液升温至600-1000℃的温度下保温10-20h,充分搅拌后进行精炼除气、除渣、静置熔体;

16.2)将经步骤1)中的熔体冷却后再次融化提纯,采用40-60目陶瓷过滤板过滤,得到提纯后的合金溶液;

17.3)将经步骤2)中将过滤处理后的合金溶液注入模具中,然后进行均质处理并冷却,得合金材料棒。

18.本发明中的合金材料通过上述方法制得,而利用上述方法制得合金材料具有良好的综合力学性能,在制备过程中需要严格控制步骤1)中的温度,能很好的保证各元素之间的结合,提升最终得到合金材料的性能。

19.优选的,步骤2)中,再次融化时的温度为800-1200℃。

20.本发明还提供一种高强度波浪形弹簧的制备方法:通过如下步骤制得:

21.s1、将合金材料棒置于退火温度为750-850℃条件下,退火时间为60-120min;

22.s2、经步骤s1处理后的合金材料置于固溶温度为800-900℃条件下,固溶时间为40-80min;

23.s3、经步骤s2处理后的合金材料进行冷轧使材料的强度大于1000mpa,通过硫化剂进行浸泡,再进行扒皮、抛光处理获得弹簧原材料;

24.s4、将经步骤s3中处理后的弹簧原材料再次融化成浆液并注入与弧形弹簧弧度相配的螺旋通道的专用模具内进行冷卷,并控制弧形弹簧的内侧节距小于外侧节距,对弹簧的外端圈与相邻的第二圈做并紧处理;

25.s5、对经步骤s4中冷卷后合金材料进行热处理,之后进行降温,使温度以每分钟6-12℃的速度进行降温,直至到常温,得到高强度波浪形弹簧。

26.本发明中的高强度波浪形弹簧利用上述制得,通过上述方法制得合金材料制得的高强度波浪形弹簧具有很好的综合力学性能,尤其是高强度和高韧性的双重特性,大大提高了高强度波浪形弹簧的抗冲击性能和缓冲性能,使高强度波浪形弹簧跟更好的满足了行业的需求。

27.本发明的有益效果在于:本发明的高强度波浪形弹簧结构简单、新颖,具有良好的力学性能,通过将腰部设为波浪形的结构可产生很好的综合力学性能,尤其是高强度和高韧性的双重特性,尤其是应用在床垫中兼具优异的承托性、柔和性、缓冲性以及舒适度,同时具备重量轻、用料少的优点,有效减少了生产工序,降低了制造成本,可很好的满足消费者的需求。

28.本发明一种高强度波浪形弹簧的制备方法,利用合金材料制得的高强度波浪形弹簧具有很好的综合力学性能,尤其是高强度和高韧性的双重特性,大大提高了高强度波浪形弹簧的抗冲击性能和缓冲性能,使高强度波浪形弹簧跟更好的满足了行业的需求。

附图说明

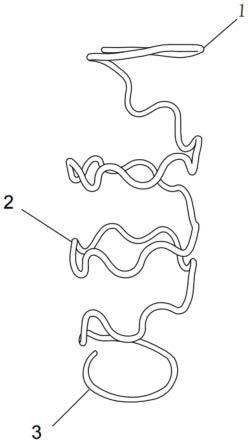

29.图1是本发明的第一立体示意图;

30.图2是本发明的第二立体示意图。

31.附图标记为:1-上部段、2-波浪形腰部、21-波峰、22-波谷和3-下部段。

具体实施方式

32.为了便于本领域技术人员的理解,下面结合实施例及附图1-2对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

33.实施例1

34.一种高强度波浪形弹簧,包括弹簧本体,所述弹簧本体自上而下包括依次连接的上部段1、波浪形腰部2和下部段3,所述波浪形腰部2包括若干波峰21,以及与波峰21相邻的若干波谷22,所述波峰21与所述波谷22连接,所述波峰21和波谷22竖向设置,所述波浪形腰部2的每个缠绕圈的螺旋直径均相同,所述高强度波浪形弹簧由合金材料绕制而成。

35.所述上部段1的上端面为平行环面;所述下部段3的下端面为平行环面;所述上部

段1的螺旋直径和下端部的螺旋直径相同。

36.优选的,所述上部段1的螺旋直径和下端部的螺旋直径为a,所述波浪形腰部2的螺旋直径为b,满足b>a≥1/2

·

b。

37.所述合金材料包括如下质量百分比的原料:c0.04%、si0.67%、mn1.0%、p0.036%、s0.010%、cr17.0%、ni9.0%、ti0.24%、余量为fe及不可避免的杂质。

38.所述合金材料通过如下步骤制得:

39.1)将各原料按照质量百分比投入熔炼炉中进行熔炼,得合金熔液,所述合金熔液升温至600℃的温度下保温10h,充分搅拌后进行精炼除气、除渣、静置熔体;

40.2)将经步骤1)中的熔体冷却后再次融化提纯,采用40目陶瓷过滤板过滤,得到提纯后的合金溶液;

41.3)将经步骤2)中将过滤处理后的合金溶液注入模具中,然后进行均质处理并冷却,得合金材料棒。

42.步骤2)中,再次融化时的温度为800℃。

43.一种高强度波浪形弹簧的制备方法:通过如下步骤制得:

44.s1、将合金材料棒置于退火温度为750℃条件下,退火时间为60min;

45.s2、经步骤s1处理后的合金材料置于固溶温度为800℃条件下,固溶时间为40min;

46.s3、经步骤s2处理后的合金材料进行冷轧使材料的强度大于1000mpa,通过硫化剂进行浸泡,再进行扒皮、抛光处理获得弹簧原材料;

47.s4、将经步骤s3中处理后的弹簧原材料再次融化成浆液并注入与弧形弹簧弧度相配的螺旋通道的专用模具内进行冷卷,并控制弧形弹簧的内侧节距小于外侧节距,对弹簧的外端圈与相邻的第二圈做并紧处理;

48.s5、对经步骤s4中冷卷后合金材料进行热处理,之后进行降温,使温度以每分钟6℃的速度进行降温,直至到常温,得到高强度波浪形弹簧。

49.实施例2

50.一种高强度波浪形弹簧,包括弹簧本体,所述弹簧本体自上而下包括依次连接的上部段1、波浪形腰部2和下部段3,所述波浪形腰部2包括若干波峰21,以及与波峰21相邻的若干波谷22,所述波峰21与所述波谷22连接,所述波峰21和波谷22竖向设置,所述波浪形腰部2的每个缠绕圈的螺旋直径均相同,所述高强度波浪形弹簧由合金材料绕制而成。

51.所述上部段1的上端面为平行环面;所述下部段3的下端面为平行环面;所述上部段1的螺旋直径和下端部的螺旋直径相同。

52.优选的,所述上部段1的螺旋直径和下端部的螺旋直径为a,所述波浪形腰部2的螺旋直径为b,满足b>a≥1/2

·

b。

53.所述合金材料包括如下质量百分比的原料:c0.043%、si0.68%、mn1.03%、p0.037%、s0.011%、cr17.2%、ni9.10%、ti0.25%、余量为fe及不可避免的杂质。

54.所述合金材料通过如下步骤制得:

55.1)将各原料按照质量百分比投入熔炼炉中进行熔炼,得合金熔液,所述合金熔液升温至700℃的温度下保温13h,充分搅拌后进行精炼除气、除渣、静置熔体;

56.2)将经步骤1)中的熔体冷却后再次融化提纯,采用45目陶瓷过滤板过滤,得到提纯后的合金溶液;

57.3)将经步骤2)中将过滤处理后的合金溶液注入模具中,然后进行均质处理并冷却,得合金材料棒。

58.步骤2)中,再次融化时的温度为900℃。

59.一种高强度波浪形弹簧的制备方法:通过如下步骤制得:

60.s1、将合金材料棒置于退火温度为780℃条件下,退火时间为75min;

61.s2、经步骤s1处理后的合金材料置于固溶温度为825℃条件下,固溶时间为50min;

62.s3、经步骤s2处理后的合金材料进行冷轧使材料的强度大于1000mpa,通过硫化剂进行浸泡,再进行扒皮、抛光处理获得弹簧原材料;

63.s4、将经步骤s3中处理后的弹簧原材料再次融化成浆液并注入与弧形弹簧弧度相配的螺旋通道的专用模具内进行冷卷,并控制弧形弹簧的内侧节距小于外侧节距,对弹簧的外端圈与相邻的第二圈做并紧处理;

64.s5、对经步骤s4中冷卷后合金材料进行热处理,之后进行降温,使温度以每分钟7℃的速度进行降温,直至到常温,得到高强度波浪形弹簧。

65.实施例3

66.一种高强度波浪形弹簧,包括弹簧本体,所述弹簧本体自上而下包括依次连接的上部段1、波浪形腰部2和下部段3,所述波浪形腰部2包括若干波峰21,以及与波峰21相邻的若干波谷22,所述波峰21与所述波谷22连接,所述波峰21和波谷22竖向设置,所述波浪形腰部2的每个缠绕圈的螺旋直径均相同,所述高强度波浪形弹簧由合金材料绕制而成。

67.所述上部段1的上端面为平行环面;所述下部段3的下端面为平行环面;所述上部段1的螺旋直径和下端部的螺旋直径相同。

68.优选的,所述上部段1的螺旋直径和下端部的螺旋直径为a,所述波浪形腰部2的螺旋直径为b,满足b>a≥1/2

·

b。

69.所述合金材料包括如下质量百分比的原料:c0.045%、si0.69%、mn1.05%、p0.038%、s0.012%、cr17.3%、ni9.15%、ti0.26%、余量为fe及不可避免的杂质。

70.所述合金材料通过如下步骤制得:

71.1)将各原料按照质量百分比投入熔炼炉中进行熔炼,得合金熔液,所述合金熔液升温至800℃的温度下保温15h,充分搅拌后进行精炼除气、除渣、静置熔体;

72.2)将经步骤1)中的熔体冷却后再次融化提纯,采用50目陶瓷过滤板过滤,得到提纯后的合金溶液;

73.3)将经步骤2)中将过滤处理后的合金溶液注入模具中,然后进行均质处理并冷却,得合金材料棒。

74.步骤2)中,再次融化时的温度为1000℃。

75.一种高强度波浪形弹簧的制备方法:通过如下步骤制得:

76.s1、将合金材料棒置于退火温度为800℃条件下,退火时间为90min;

77.s2、经步骤s1处理后的合金材料置于固溶温度为850℃条件下,固溶时间为60min;

78.s3、经步骤s2处理后的合金材料进行冷轧使材料的强度大于1000mpa,通过硫化剂进行浸泡,再进行扒皮、抛光处理获得弹簧原材料;

79.s4、将经步骤s3中处理后的弹簧原材料再次融化成浆液并注入与弧形弹簧弧度相配的螺旋通道的专用模具内进行冷卷,并控制弧形弹簧的内侧节距小于外侧节距,对弹簧

的外端圈与相邻的第二圈做并紧处理;

80.s5、对经步骤s4中冷卷后合金材料进行热处理,之后进行降温,使温度以每分钟8℃的速度进行降温,直至到常温,得到高强度波浪形弹簧。

81.实施例4

82.一种高强度波浪形弹簧,包括弹簧本体,所述弹簧本体自上而下包括依次连接的上部段1、波浪形腰部2和下部段3,所述波浪形腰部2包括若干波峰21,以及与波峰21相邻的若干波谷22,所述波峰21与所述波谷22连接,所述波峰21和波谷22竖向设置,所述波浪形腰部2的每个缠绕圈的螺旋直径均相同,所述高强度波浪形弹簧由合金材料绕制而成。

83.所述上部段1的上端面为平行环面;所述下部段3的下端面为平行环面;所述上部段1的螺旋直径和下端部的螺旋直径相同。

84.优选的,所述上部段1的螺旋直径和下端部的螺旋直径为a,所述波浪形腰部2的螺旋直径为b,满足b>a≥1/2

·

b。

85.所述合金材料包括如下质量百分比的原料:c0.048%、si0.71%、mn1.08%、p0.039%、s0.013%、cr17.4%、ni9.25%、ti0.27%、余量为fe及不可避免的杂质。

86.所述合金材料通过如下步骤制得:

87.1)将各原料按照质量百分比投入熔炼炉中进行熔炼,得合金熔液,所述合金熔液升温至900℃的温度下保温18h,充分搅拌后进行精炼除气、除渣、静置熔体;

88.2)将经步骤1)中的熔体冷却后再次融化提纯,采用55目陶瓷过滤板过滤,得到提纯后的合金溶液;

89.3)将经步骤2)中将过滤处理后的合金溶液注入模具中,然后进行均质处理并冷却,得合金材料棒。

90.步骤2)中,再次融化时的温度为1100℃。

91.一种高强度波浪形弹簧的制备方法:通过如下步骤制得:

92.s1、将合金材料棒置于退火温度为830℃条件下,退火时间为105min;

93.s2、经步骤s1处理后的合金材料置于固溶温度为875℃条件下,固溶时间为70min;

94.s3、经步骤s2处理后的合金材料进行冷轧使材料的强度大于1000mpa,通过硫化剂进行浸泡,再进行扒皮、抛光处理获得弹簧原材料;

95.s4、将经步骤s3中处理后的弹簧原材料再次融化成浆液并注入与弧形弹簧弧度相配的螺旋通道的专用模具内进行冷卷,并控制弧形弹簧的内侧节距小于外侧节距,对弹簧的外端圈与相邻的第二圈做并紧处理;

96.s5、对经步骤s4中冷卷后合金材料进行热处理,之后进行降温,使温度以每分钟9℃的速度进行降温,直至到常温,得到高强度波浪形弹簧。

97.实施例5

98.一种高强度波浪形弹簧,包括弹簧本体,所述弹簧本体自上而下包括依次连接的上部段1、波浪形腰部2和下部段3,所述波浪形腰部2包括若干波峰21,以及与波峰21相邻的若干波谷22,所述波峰21与所述波谷22连接,所述波峰21和波谷22竖向设置,所述波浪形腰部2的每个缠绕圈的螺旋直径均相同,所述高强度波浪形弹簧由合金材料绕制而成。

99.所述上部段1的上端面为平行环面;所述下部段3的下端面为平行环面;所述上部段1的螺旋直径和下端部的螺旋直径相同。

100.优选的,所述上部段1的螺旋直径和下端部的螺旋直径为a,所述波浪形腰部2的螺旋直径为b,满足b>a≥1/2

·

b。

101.所述合金材料包括如下质量百分比的原料:c0.05%、si0.72%、mn1.1%、p0.04%、s0.014%、cr17.5%、ni9.3%、ti0.28%、余量为fe及不可避免的杂质。

102.所述合金材料通过如下步骤制得:

103.1)将各原料按照质量百分比投入熔炼炉中进行熔炼,得合金熔液,所述合金熔液升温至1000℃的温度下保温20h,充分搅拌后进行精炼除气、除渣、静置熔体;

104.2)将经步骤1)中的熔体冷却后再次融化提纯,采用60目陶瓷过滤板过滤,得到提纯后的合金溶液;

105.3)将经步骤2)中将过滤处理后的合金溶液注入模具中,然后进行均质处理并冷却,得合金材料棒。

106.步骤2)中,再次融化时的温度为1200℃。

107.一种高强度波浪形弹簧的制备方法:通过如下步骤制得:

108.s1、将合金材料棒置于退火温度为850℃条件下,退火时间为120min;

109.s2、经步骤s1处理后的合金材料置于固溶温度为900℃条件下,固溶时间为80min;

110.s3、经步骤s2处理后的合金材料进行冷轧使材料的强度大于1000mpa,通过硫化剂进行浸泡,再进行扒皮、抛光处理获得弹簧原材料;

111.s4、将经步骤s3中处理后的弹簧原材料再次融化成浆液并注入与弧形弹簧弧度相配的螺旋通道的专用模具内进行冷卷,并控制弧形弹簧的内侧节距小于外侧节距,对弹簧的外端圈与相邻的第二圈做并紧处理;

112.s5、对经步骤s4中冷卷后合金材料进行热处理,之后进行降温,使温度以每分钟12℃的速度进行降温,直至到常温,得到高强度波浪形弹簧。

113.对比例1

114.本对比例与上述实施例1的区别在于:本对比例中合金材料的原料中没有添加ti。本对比例的其余内容与实施例1相同,这里不再赘述。

115.对比例2

116.本对比例与上述实施例3的区别在于:本对比例中合金材料的原料中没有添加mn。本对比例的其余内容与实施例3相同,这里不再赘述。

117.对采用实施例1、3和5和对比例1-3中所述合金材料进行各项性能测试,结果如表1所示。

118.按国家标准gmn/t16865-2013,在dns-200型电子拉伸试验机上进行室温拉伸,拉伸速率为2毫米/分钟。

119.表1

120.测试项目抗拉强度(mpa)屈服强度(mpa)收缩率(%)实施例11623175143.2实施例31628175643.4实施例51627175041.5对比例11436149827.6对比例21456159429.5

121.从上表可以看出,本发明中合金材料具有强度大、刚度好、回弹性好的特点;使利用合金材料制得的高强度波浪形弹簧具有很好的良好的综合力学性能,尤其是高强度和高韧性的双重特性,大大提高了高强度波浪形弹簧的抗冲击性能和缓冲性能,使高强度波浪形弹簧跟更好的满足了行业的需求。

122.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。