1.本发明属于发泡材料制备技术领域,具体涉及一种高回弹耐磨发泡组合物及其制备方法。

背景技术:

2.随着社会中多个领域的发展,从而对发泡塑料的需求也逐渐提高,其中发泡塑料,发泡成型,其中在鞋材生产领域中便需要使用到发泡组合物进行生产。发泡成型是使塑料产生微孔结构的过程。几乎所有的热固性和热塑性塑料都能制成泡沫塑料,但是由于加入的材料组合物的不同,从而导致其发泡后性能的不一,其中现有的发泡组合物在成型后期回弹性较为一般,从而导致其能够应用的场景大大减少,并且现有的发泡组合物耐磨性也较为差,很容易造成后续使用时发生材料表面受损的问题,进而影响到其整体的强度质量也使得鞋类产品的质量下降。

技术实现要素:

3.本发明的目的在于提供一种高回弹耐磨发泡组合物及其制备方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种高回弹耐磨发泡组合物,由以下重量份数的组分组成:tpu70份、eva1-3 份、抗氧组合物3-6份、抗uv8-14份。

6.同时,发明还公布了一种高回弹耐磨发泡组合物的制备方法,包括如下操作步骤:

7.s1:首先将tpu所需材料进行混合搅拌,得到tpu70份,随后再添加抗氧组合物3-6份并进行高温混合得到预制品;

8.s2:在tpu70份中加入抗uv8-14份,加入后进行搅拌进而得到催化物;

9.s3:随后将抗氧组合物3-6份进行高温混合处理,其中材料需要提前进行粉碎处理,完成后得到抗氧组合物;

10.s4:随后首先将抗氧组合物加入至预制品中,加入时保持内部材料的搅拌,随后静置5min-10min后再次加入抗uv8-14份其中需保持搅拌,随后得到未催化材料;

11.s5:之后在未催化材料内部添加有发泡催化物,并且进行常温搅拌且时间为10min-16min;

12.s6:将完成混合后的材料静置3min-5min,静置完成后加入烘箱中,进行温度为80-90摄氏度的烘烤完成催化,其中烘烤时间为2min-6min,随后将完成催化后的材料放置到常温环境下并调整其形状。

13.作为优选,所述s1中混合搅拌时间为10min-20min,所述s1中高温混合时间为0.5min-1min且温度为75-85摄氏度。

14.作为优选,所述s2中搅拌时处于在26-35摄氏度的环境内。

15.与现有技术相比,本发明具有如下有益效果:

16.通过本发泡组合物所加入有发泡催化物能够使其在进行发泡时催化的效果更好,避免出现因催化的不够全面导致其在后期成型时部分材料无法进行充分配合,进而导致本产品的回弹性和耐磨性都受到影响,随之解决了因现有的发泡组合物在成型后期回弹性较为一般,从而导致其能够应用的场景大大减少的问题出现,使得本产品适用范围更加广泛,随后通过本发泡组合物中还加入有耐磨材料组合物能够改善本产品在成型后其外层的耐磨性能,使其相对应一般发泡组合物的耐磨性相比有效解决了因现有的发泡组合物耐磨性也较为差,很容易造成后续使用时发生材料表面受损的问题,进而改善其整体的强度质量;通过本制备方法针对不同材料所需的混合环境进行分别处理,避免出现因环境温度导致需要常温混合的材料受到影响,进而影响到后续的混合性能,其中还通过本方法可以对多个环节的混合进行范围控制,如在适中温度时的反应效果最佳,并且可根据材料的比例不同进行对应的操作调整,从而可以精确控制产品的性能。

具体实施方式

17.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例1

19.一种高回弹耐磨发泡组合物,由以下重量份数的组分组成:tpu70份、eva2 份、抗氧组合物4份、抗uv10份。

20.同时,发明还公布了一种高回弹耐磨发泡组合物的制备方法,包括如下操作步骤:

21.s1:首先将tpu所需材料进行混合搅拌,得到tpu70份,随后再添加抗氧组合物4份并进行高温混合得到预制品;

22.s2:在tpu70份中加入抗uv10份,加入后进行搅拌进而得到催化物;

23.s3:随后将抗氧组合物5份进行高温混合处理,其中材料需要提前进行粉碎处理,完成后得到抗氧组合物;

24.s4:随后首先将抗氧组合物加入至预制品中,加入时保持内部材料的搅拌,随后静置8min后再次加入抗uv12份其中需保持搅拌,随后得到未催化材料;

25.s5:之后在未催化材料内部添加有发泡催化物,并且进行常温搅拌且时间为14min;

26.s6:将完成混合后的材料静置3min-5min,静置完成后加入烘箱中,进行温度为85摄氏度的烘烤完成催化,其中烘烤时间为4min,随后将完成催化后的材料放置到常温环境下并调整其形状。

27.所述s1中混合搅拌时间为15min,所述s1中高温混合时间为0.5min-1min 且温度为75-85摄氏度。

28.所述s2中搅拌时处于在26-35摄氏度的环境内。

29.实施例2

30.一种高回弹耐磨发泡组合物,由以下重量份数的组分组成:tpu70份、eva1 份、抗氧组合物3份、抗uv8份。

31.同时,发明还公布了一种高回弹耐磨发泡组合物的制备方法,包括如下操作步骤:

32.s1:首先将tpu所需材料进行混合搅拌,得到tpu70份,随后再添加抗氧组合物3份并进行高温混合得到预制品;

33.s2:在tpu70份中加入抗uv8份,加入后进行搅拌进而得到催化物;

34.s3:随后将抗氧组合物3份进行高温混合处理,其中材料需要提前进行粉碎处理,完成后得到抗氧组合物;

35.s4:随后首先将抗氧组合物加入至预制品中,加入时保持内部材料的搅拌,随后静置5min后再次加入抗uv8份其中需保持搅拌,随后得到未催化材料;

36.s5:之后在未催化材料内部添加有发泡催化物,并且进行常温搅拌且时间为10min;

37.s6:将完成混合后的材料静置3min,静置完成后加入烘箱中,进行温度为 80摄氏度的烘烤完成催化,其中烘烤时间为2min,随后将完成催化后的材料放置到常温环境下并调整其形状。

38.所述s1中混合搅拌时间为10min,所述s1中高温混合时间为0.5min且温度为75摄氏度。

39.所述s2中搅拌时处于在26摄氏度的环境内。

40.实施例3

41.1、一种高回弹耐磨发泡组合物,其特征在于:由以下重量份数的组分组

42.成:tpu70份、eva3份、抗氧组合物6份、抗uv14份。

43.2、一种高回弹耐磨发泡组合物的制备方法,其特征在于:包括如下操作步骤:

44.s1:首先将tpu所需材料进行混合搅拌,得到tpu70份,随后再添加抗氧组合物3-6份并进行高温混合得到预制品;

45.s2:在tpu70份中加入抗uv14份,加入后进行搅拌进而得到催化物;

46.s3:随后将抗氧组合物6份进行高温混合处理,其中材料需要提前进行粉碎处理,完成后得到抗氧组合物;

47.s4:随后首先将抗氧组合物加入至预制品中,加入时保持内部材料的搅拌,随后静置10min后再次加入抗uv14份其中需保持搅拌,随后得到未催化材料;

48.s5:之后在未催化材料内部添加有发泡催化物,并且进行常温搅拌且时间为16min;

49.s6:将完成混合后的材料静置5min,静置完成后加入烘箱中,进行温度为 90摄氏度的烘烤完成催化,其中烘烤时间为6min,随后将完成催化后的材料放置到常温环境下并调整其形状。

50.所述s1中混合搅拌时间为20min,所述s1中高温混合时间为1min且温度为85摄氏度。

51.所述s2中搅拌时处于在35摄氏度的环境内。

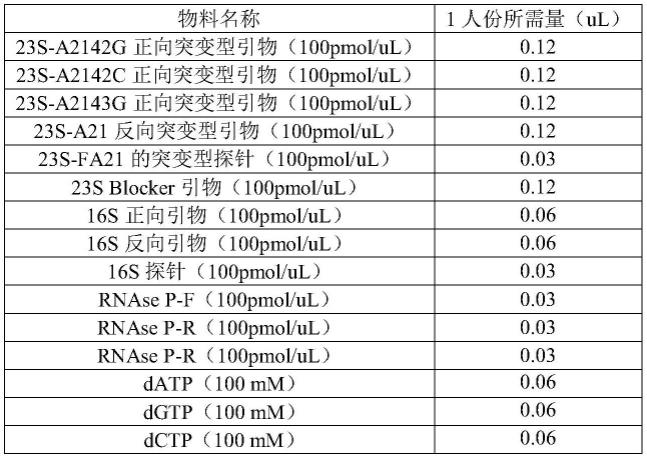

52.下表为多个实施例和一般组合物的成品效果数据对比表:

53.表1

[0054][0055]

通过本发泡组合物所加入有发泡催化物能够使其在进行发泡时催化的效果更好,避免出现因催化的不够全面导致其在后期成型时部分材料无法进行充分配合,进而导致本产品的回弹性和耐磨性都受到影响,随之解决了因现有的发泡组合物在成型后期回弹性较为一般,从而导致其能够应用的场景大大减少的问题出现,使得本产品适用范围更加广泛,随后通过本发泡组合物中还加入有耐磨材料组合物能够改善本产品在成型后其外层的耐磨性能,使其相对应一般发泡组合物的耐磨性相比有效解决了因现有的发泡组合物耐磨性也较为差,很容易造成后续使用时发生材料表面受损的问题,进而改善其整体的强度质量;通过本制备方法针对不同材料所需的混合环境进行分别处理,避免出现因环境温度导致需要常温混合的材料受到影响,进而影响到后续的混合性能,其中还通过本方法可以对多个环节的混合进行范围控制,如在适中温度时的反应效果最佳,并且可根据材料的比例不同进行对应的操作调整,从而可以精确控制产品的性能。

[0056]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。