一种新型热推弯头用牛角芯棒

技术背景

1.本发明涉及热推弯头加工设备技术领域,具体为一种新型热推弯头牛角芯棒。

背景技术:

[0002][0003]

牛角芯棒是热推弯头成型工艺的核心部件,牛角芯棒一般采用不锈钢铸造成毛坯,毛坯通过打磨光顺或通过数控机床加工制成。

[0004]

热推弯头的变形特点是根据金属材料塑性变形前后体积不变的规律确定管坯直径,所采用的管坯直径小于弯头直径,通过弯头芯模控制坯料的变形过程,使内弧处被压缩的金属流动,补偿到因扩径而减薄的其它部位,从而得到壁厚均匀的弯头,牛角芯棒在整个工艺中作为扩管及弧度引导用部件。

[0005]

传统的牛角芯棒结构见《中国模具设计大典第三卷冲压模具设计》p647中介绍的单半径和双半径牛角芯棒结构,其双半径牛角芯棒结构如图4所示,其包括芯棒直段(长度l1范围)、扩管弯曲区(45度区范围)、定形区(60度区范围),这种牛角芯棒结构没有明显的扩径区,在实际推制过程中,容易出现弯管内径进料比外径进料快,从而导致推制后的弯头不能一次达到设计要求,因此管料下料较长,再通过切割方式,去除弯头多余的材料,导致材料利用率较低。

技术实现要素:

[0006]

本发明的目的就是要提供一种双半径芯棒,一种新型热推弯头用牛角芯棒,通过结构改进,可实现弯头一次加工成型,材料利用率高。

[0007]

为实现上述发明目的,本发明所采取的技术方案为:

[0008]

一种新型牛角弯头芯模,它包括一体式连接的圆柱部分和弯曲部分,所述的圆柱部分为芯棒直段区,所述的弯曲部分包括扩管区、内外径阻力调整区、扩管弯曲区、定形区:

[0009]

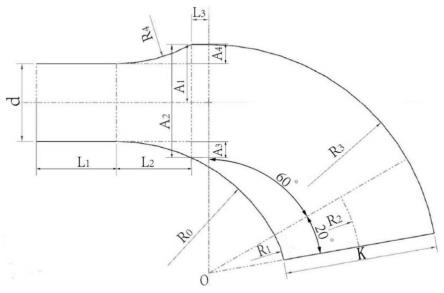

所述的芯棒直段区为圆柱形,其圆柱的长度l1大于等于圆柱直径d(l1≥d),所述的芯棒直段为图2中的l1长度范围区域;所述的圆柱形直径略小于管坯料内径。

[0010]

所述的l1取值根据加热线圈加热效率选取,线圈加热效率越高,l1取值越小;

[0011]

所述的扩管区长度为l2,其值在1.2d-1.5d之间,弯头芯棒外径以芯棒直段的轴线为中心逐渐向外围扩大,从牛角芯棒中分面示意图上看,所述扩管区外侧轮廓线为上弧线,扩管区外侧轮廓线的过渡半径为r4,其值等于r0;扩管区内侧为下弧线,扩管区内侧轮廓线的过渡半径为r0;所述的扩管区末端外侧与内侧的最大距离为a2,其值为1.1d-1.5d之间。

[0012]

本文中所述的内侧指弯头芯模弯曲方向侧,外侧与内侧指向方向相反。

[0013]

所述扩管区开始端b-b'为标准的圆形,扩管区末端c-c'的截面线由对称的两个半曲线组成,截面线近似圆形,从建模示意图上看,每个半曲线由两条样条曲线连接而成,半曲线的最大高度为h1,其值为(0.8~0.9)k/2,k为芯棒出口端直径,该h1值根据产品的扩径比选取。扩径比小时选下限,如扩径比为1.3时取值0.8,扩径比大于等于1.6倍时,选0.9。相较标准半圆弧线,近内侧部分的样条曲线略向标准圆弧线外凸出,本案中,半曲线最高点到

芯棒最外侧的样条曲线统称为外弧曲线,到最内侧的样条曲线为内弧曲线,所述的该处内弧曲线在内侧c'点处,样条曲线终端的相切幅值大于1,进一步地,该近内侧样条曲线在c'点处的相切幅值在1-1.45之间,本案优选取值1.45,所述的外弧曲线在c点处的相切幅值为1,内弧曲线和外弧曲线在h1最高点处的相切幅值为1。该c'处的相切幅值越大,内侧进料阻力越大。

[0014]

如建模示意图所示,所述的h1、h2表示的高的垂足在芯棒直段的中轴线上。

[0015]

所述的内外径阻力调整区,弯头芯棒外径继续扩大,从该区开始,芯棒整体开始朝向内侧弯曲,在芯棒中分面图示中,芯棒弯头外侧轮廓线为直线,即该区段的芯棒外侧没有明显的朝向弯曲,该区段芯棒的内侧轮廓线为下圆弧线,内侧弧线的过渡半径依然为r0,该结构特点可使得管料进料时,内侧阻力大于外侧,形成外侧进料速度大于内侧进料。

[0016]

所述的内外径阻力调整区为c-c'截面与d-d'截面之间的棒体,末端截面的截面线由对称的两个半曲线组成,截面线近似圆形,从建模示意图上看,每个半曲线由两条样条曲线连接而成,半曲线的最大高度为h2,其值为(0.90~0.95)k/2,k为芯棒出口端直径,其值根据扩径比选取,扩径比小时选下限,如扩径比为1.3时取值0.90,所述的该处内弧曲线在内侧d'点处,样条曲线终端的相切幅值大于1,进一步地,该近内侧样条曲线在d'点处的相切幅值在1-1.45之间,本案优选取值1.45,所述的外弧曲线在d点处的相切幅值为1,内弧曲线和外弧曲线在h2最高点处的相切幅值为1。

[0017]

所述的扩管弯曲区,弯头芯棒外径继续扩大,在芯棒中分面图示中,该区域外侧轮廓线以及内侧轮廓线均朝向弯头内侧弯曲,且与相邻区域的轮廓线相切。

[0018]

上述的扩管区基本上沿芯棒直段区的中轴线方向逐渐扩大管径;而内外径阻力调整区连同扩管弯曲区为弯头芯棒在朝向内侧弯曲的同时逐渐扩大管径,在芯棒中分面图示中,扩管弯曲区连同定形区的外侧轮廓线为标准的圆弧线,其半径为r3,r3>r0>r1,r1为定形区内侧轮廓弧线直径,定形区的芯棒管径为定值k不再变化。

[0019]

所述的扩管弯曲区末端e-e'截面以及定形区末端f-f'截面的半径均为k/2,所述的定形区为20度区,见中分面示意图r3指示圆弧线的20度区域,该区芯棒棒体半径一致;所述的扩管弯曲区为60度区,见中分面示意图中r3指示圆弧线的60度区域,该区棒体管径逐渐增大,到达扩管弯曲区末端后管径增大到h3,h3为k/2。

[0020]

所述的r0为芯棒中分面示意图中芯棒弯曲部分内侧过渡半径,其涉及扩管区、内外径阻力调整区、扩管弯曲区,r0所在圆心在图中l1区、l2区相交线上,r0相对应的内侧轮廓弧线与相邻两边区域的内侧轮廓弧线相切,具体与l1区内侧弧线和定形区的内侧弧线相切;

[0021]

所述的内弧曲线的终端与内侧c'或d'点处辅助线相切,通过调整该处终止端的相切幅值,来调整样条曲线曲率变化,所述的c'或d'点处的辅助线与中分面垂直。

[0022]

在管料进入内外径阻力调整区的区域后,芯棒内侧弯曲面对管料形成扩张阻力,有利于芯棒内弧处管料向芯棒外弧方向移动。

[0023]

本文中所述l1区为圆柱部分为芯棒直段区,所述l2区为扩管区,l3区为内外径阻力调整区,60

°

区为扩管弯曲区,20

°

区为定形区。

[0024]

如图1所示芯棒中分面图中,其中r2为弯头弯曲半径,通常所说的1倍弯头,指弯头弯曲半径等于弯头公称通径,如直径630弯头,公称通径为24in,1倍弯头弯曲半径r2=24in

×

25.4mm/in

×

1=610mm。

[0025]

所述的l1区,a-a截面半径=d/2,b-b截面半径=d/2。

[0026]

所述的c-c'截面和d-d'截面曲线与芯棒内侧c'、d'交点处的样条曲线终端的相切幅值取值范围在1-1.45之间,相切幅值越大,内侧进料阻力越大;所述的a-a'、b-b'、c-c'截面和d-d'截面与芯棒直段的中轴线垂直,所述的e-e'、f-f'截面为定形区芯棒体的截面。

[0027]

所述的芯棒直段区末端截面曲线与b'点处的相切幅值为1,芯棒的扩管区末端截面曲线与c'点处的相切幅值为1.45,内外径阻力调整区末端截面曲线与d'点处的相切幅值为1.45,扩管弯曲区末端截面曲线与e'点处的相切幅值为1。在进行建模时,定义c-c'、d-d'截面曲线内侧的相切幅值,其它截面曲线为标准圆弧线,扩管区、内外径阻力调整区以及扩管弯曲区的芯棒过渡面受相邻面相切及约束形成;曲面之间过渡是始终保持相切约束,相切约束为做图软件通过找相邻面进行约束,如果相邻面是对称面,如中分面处,是向中分面垂直面做参辅助面进行相切约束,如果不是对称面,就找相邻面进行相切约束。

[0028]

所述牛角芯棒推制弯头时,在l2扩管区受到径向挤压力和轴向拉力,全程受到管料热传导及600℃~800℃热辐射环境下工作,在l2与l3临界区域,同时承受管料的弯曲和拉伸压力,此区域易发生蠕变疲劳失效。在扩管弯曲区、定形区,芯棒受力逐步减弱,因此,牛角芯棒的弯曲部分设置有减重孔,其设置在棒体的中心部位,朝向芯棒末端开口。

[0029]

所述的相切幅值:是siemens nx软件中的一个术语,表示曲线与起始端(或终止端)约束曲线相切的程度,数值越大表明该处弧线曲率越小,当圆的两个端点为起始点和终止点画曲线,起始端和终止端相切幅值全部取1时,所形成的曲线就是标准的圆弧曲线;起始端和终止端均为直线时,曲线与两端直线相切幅值是1时,所形成的曲线为标准圆弧,该曲线也就是两端直线夹角的内切圆弧线;起始端和终止端均为曲线,相切幅值为1时,所形成的曲线为起始点和终止点相切线延长线的内切圆。当两个约束端点的相切幅值大于1时,两个端点之间形成曲线相较于标准圆弧,其中部部位外凸,相切幅值越大,该部位的外凸越明显,或者可以这样理解,样条曲线的形状是受两个约束端点控制的,样条曲线设置有两个控制端点,如果中间再加一个控制点,曲线还会有变化,在本实施例中,内弧曲线与外弧曲线均为两个控制端点,是固定的控制点,内弧曲线终端处的相切幅值大于1时,该处弧线越趋向辅助直线发展。

[0030]

利用本发明产品进行弯头推制的过程:管料从芯棒直段进入,经过通过推制机推动进入扩管区扩大直径,经过内外径阻力调整区后进入弯曲区、定形区,所述的内外径阻力调整区的弯头内侧相切幅值(1-1.45),大于弯头外侧相切幅值(外侧的相切幅值为1),同时中分面l3区弯头外侧过渡段为直线,导致管料进料时,内侧过渡面阻力大于外侧,形成外侧进料大于内侧进料;所述的管料进入扩管弯曲区后,管料同时进行扩管弯曲,进入定形区后,弯曲半径及弯头管径定形,全部通过弯头出口端后,形成弯头。

[0031]

本发明的有益效果为:

[0032]

1.设计了内外径阻力调整区,芯棒弯曲内侧外侧曲线采用不同曲率设计,内侧相切幅值大于1,使内侧进料阻力大于外侧;内外径阻力调整区c-c'截面及d-d'截面形成的曲面朝向内侧弯曲,外侧采用直线过度,形成管料进料时内侧比外侧进料阻力大,可实现外侧进料速度大于内侧;

[0033]

2.新型牛角芯棒通过l2扩管区,l3内外径阻力调整区结构设计,使得管料金属推

制过程中不同区域有不同阻力,可显著提高材料利用率及生产效率;

[0034]

3.在不影响牛角芯棒使用寿命情况下,芯棒采用减重孔进行减重,减轻牛角芯棒重量,同时也减轻了推制芯棒导向管的工作负荷。

附图说明

[0035]

图1为本发明牛角芯棒实施例的中分面示意图;

[0036]

图2为本时发明实施例建模示意图;

[0037]

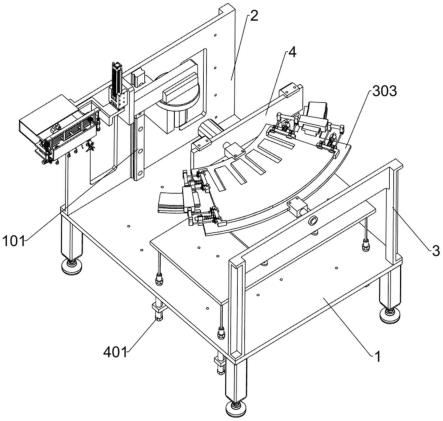

图3为发明实施例三维结构示意图;

[0038]

图4为传统双半径芯棒结构示意图;

[0039]

图5为图2中c-c'截面或d-d'截面曲线示意图;

[0040]

图6为芯棒c-c'截面轮廓线示意图;

[0041]

图7为带有减重孔的实施例结构示意图;

[0042]

图8为作图软件建模步骤2示意图;

[0043]

图9为作图软件建模步骤3示意图;

[0044]

图10为作图软件建模步骤5示意图;

[0045]

图11为作图软件建模步骤6示意图;

[0046]

图12为作图软件建模步骤7示意图;

[0047]

图13为作图软件建模步骤8示意图;

[0048]

图14为作图软件建模步骤9示意图;

[0049]

图15为作图软件建模步骤10示意图;

[0050]

图16为作图软件建模步骤11示意图;

[0051]

图17为作图软件建模步骤12示意图;

[0052]

图18为作图软件建模步骤13示意图。

具体实施方式

[0053]

以下结合附图说明本发明的技术方案,一种新型牛角弯头芯模,它包括一体式连接的圆柱部分和弯曲部分,所述的圆柱部分为芯棒直段区,所述的弯曲部分包括扩管区、内外径阻力调整区、扩管弯曲区、定形区:

[0054]

所述的芯棒直段区为圆柱形,其圆柱的长度l1大于等于圆柱直径d(l1≥d),所述的芯棒直段为图2中的l1长度范围区域;所述的圆柱形直径略小于管坯料内径。

[0055]

所述的l1取值根据加热线圈加热效率选取,线圈加热效率越高,l1取值越小;

[0056]

所述的扩管区长度为l2,其值在1.2d-1.5d之间,弯头芯棒外径以芯棒直段的轴线为中心逐渐向外围扩大,从牛角芯棒中分面示意图上看,所述扩管区外侧轮廓线为上弧线,扩管区外侧轮廓线的过渡半径为r4,其值等于r0;扩管区内侧为下弧线,扩管区内侧轮廓线的过渡半径为r0;所述的扩管区末端外侧与内侧的最大距离为a2,其值为1.1d-1.5d之间。

[0057]

本文中所述的内侧指弯头芯模弯曲方向侧,外侧与内侧指向方向相反。

[0058]

所述扩管区开始端b-b'为标准的圆形,扩管区末端c-c'的截面线由对称的两个半曲线组成,截面线近似圆形,从建模示意图上看,每个半曲线由两条样条曲线连接而成,半曲线的最大高度为h1,其值为(0.8~0.9)k/2,k为芯棒出口端直径,该h1值根据产品的扩径

比选取。扩径比小时选下限,如扩径比为1.3时取值0.8,扩径比大于等于1.6倍时,选0.9。相较标准半圆弧线,近内侧部分的样条曲线略向标准圆弧线外凸出,本案中,半曲线最高点到芯棒最外侧的样条曲线统称为外弧曲线,到最内侧的样条曲线为内弧曲线,所述的该处内弧曲线在内侧c'点处,样条曲线终端的相切幅值大于1,进一步地,该近内侧样条曲线在c'点处的相切幅值在1-1.45之间,本案优选取值1.45,所述的外弧曲线在c点处的相切幅值为1,内弧曲线和外弧曲线在h1最高点处的相切幅值为1,该c'处的相切幅值越大,内侧进料阻力越大。

[0059]

如建模示意图所示,所述的h1、h2表示的高的垂足在芯棒直段的中轴线上。

[0060]

所述的内外径阻力调整区,弯头芯棒外径继续扩大,从该区开始,芯棒整体开始朝向内侧弯曲,在芯棒中分面图示中,芯棒弯头外侧轮廓线为直线,即该区段的芯棒外侧没有明显的朝向弯曲,该区段芯棒的内侧轮廓线为下圆弧线,内侧弧线的过渡半径依然为r0,该结构特点可使得管料进料时,内侧阻力大于外侧,形成外侧进料速度大于内侧进料。

[0061]

所述的内外径阻力调整区为c-c'截面与d-d'截面之间的棒体,末端截面的截面线由对称的两个半曲线组成,截面线近似圆形,从建模示意图上看,每个半曲线由两条样条曲线连接而成,半曲线的最大高度为h2,其值为(0.90~0.95)k/2,k为芯棒出口端直径,其值根据扩径比选取,扩径比小时选下限,如扩径比为1.3时取值0.90,所述的该处内弧曲线在内侧d'点处,样条曲线终端的相切幅值大于1,进一步地,该近内侧样条曲线在d'点处的相切幅值在1-1.45之间,本案优选取值1.45,所述的外弧曲线在d点处的相切幅值为1,内弧曲线和外弧曲线在h2最高点处的相切幅值为1。

[0062]

所述的扩管弯曲区,弯头芯棒外径继续扩大,在芯棒中分面图示中,该区域外侧轮廓线以及内侧轮廓线均朝向弯头内侧弯曲,且与相邻区域的轮廓线相切。

[0063]

上述的扩管区基本上沿芯棒直段区的中轴线方向逐渐扩大管径;而内外径阻力调整区连同扩管弯曲区为弯头芯棒在朝向内侧弯曲的同时逐渐扩大管径,在芯棒中分面图示中,扩管弯曲区连同定形区的外侧轮廓线为标准的圆弧线,其半径为r3,r3>r0>r1,r1为定形区内侧轮廓弧线直径,定形区的芯棒管径为定值r不再变化。

[0064]

所述的扩管弯曲区末端e-e'截面以及定形区末端f-f'截面的半径均为k/2,所述的定形区为20度区,见中分面示意图r3指示圆弧线的20度区域,该区芯棒棒体半径一致;所述的扩管弯曲区为60度区,见中分面示意图中r3指示圆弧线的60度区域,该区棒体管径逐渐增大,到达扩管弯曲区末端后管径增大到h3,h3为k/2。

[0065]

所述的r0为芯棒中分面示意图中芯棒弯曲部分内侧过渡半径,其涉及扩管区、内外径阻力调整区、扩管弯曲区,r0所在圆心在图中l1区、l2区相交线上,r0相对应的内侧轮廓弧线与相邻两边区域的内侧轮廓弧线相切,具体与l1区内侧弧线和定形区的内侧弧线相切。

[0066]

所述的内弧曲线的终端与内侧c'或d'点处辅助线相切,通过调整该处终止端的相切幅值,来调整样条曲线曲率变化,所述的c'或d'点处的辅助线与中分面垂直。

[0067]

在管料进入内外径阻力调整区的区域后,芯棒内侧弯曲面对管料形成扩张阻力,有利于芯棒内弧处管料向芯棒外弧方向移动。

[0068]

本文中所述l1区为圆柱部分为芯棒直段区,所述l2区为扩管区,l3区为内外径阻力调整区,60

°

区为扩管弯曲区,20

°

区为定形区。

[0069]

如图1所示芯棒中分面图中,其中r2为弯头弯曲半径,通常所说的1倍弯头,指弯头弯曲半径等于弯头公称通径,如直径630弯头,公称通径为24in,1倍弯头弯曲半径r2=24in

×

25.4mm/in

×

1=610mm。

[0070]

所述的l1区,a-a截面半径=d/2,b-b截面半径=d/2。

[0071]

所述的c-c'截面和d-d'截面曲线与芯棒内侧c'、d'交点处的样条曲线终端的相切幅值取值范围在1-1.45之间,相切幅值越大,内侧进料阻力越大;所述的a-a'、b-b'、c-c'截面和d-d'截面与芯棒直段的中轴线垂直,所述的e-e'、f-f'截面为定形区芯棒体的截面。

[0072]

所述的芯棒直段区末端截面曲线与b'点处的相切幅值为1,芯棒的扩管区末端截面曲线与c'点处的相切幅值为1.45,内外径阻力调整区末端截面曲线与d'点处的相切幅值为1.45,扩管弯曲区末端截面曲线与e'点处的相切幅值为1。在进行建模时,定义c-c'、d-d'截面曲线内侧的相切幅值,其它截面曲线为标准圆弧线,扩管区、内外径阻力调整区以及扩管弯曲区的芯棒过渡面受相邻面相切及约束形成;曲面之间过渡是始终保持相切约束,相切约束为做图软件通过找相邻面进行约束,如果相邻面是对称面,如中分面处,是向中分面垂直面做参辅助面进行相切约束,如果不是对称面,就找相邻面进行相切约束。

[0073]

所述牛角芯棒推制弯头时,在l2扩管区受到径向挤压力和轴向拉力,全程受到管料热传导及600℃~800℃热辐射环境下工作,在l2与l3临界区域,同时承受管料的弯曲和拉伸压力,此区域易发生蠕变疲劳失效。在扩管弯曲区、定形区,芯棒受力逐步减弱,因此,牛角芯棒的弯曲部分设置有减重孔,其设置在棒体的中心部位,朝向末端开口,如图8中虚线部分。

[0074]

以φ311mm扩φ612mm 1倍弯头为例,相关设定参数如下表:

[0075]

参数dkl1l2l3a1a2a3a4数值3116123203407023346677.577.5参数r0r1r2r3h1h2

ꢀꢀꢀ

数值719.8304610916260290

ꢀꢀꢀ

[0076]

在本实施例中,a2为所述的c-c'、d-d'截面内弧曲线终止端相切幅值为1.45,在实际加工时,d值要略小一点,以确保管坯顺利导入。

[0077]

用nx软件对本实施例的建模过程:

[0078]

1、根据设定参数做出芯棒体中分面的截面示意图;

[0079]

2、做出各截面的辅助平面,分别绘制h1、h2辅助线,其垂足在芯棒直段中轴线上。所述的辅助平面与中分面垂直,其包括建模示意图中的a-a'面、b-b'面、c-c'面、d-d'面、e-e'面、f-f'面;

[0080]

3、绘制中分面内外侧处辅助线(与中分面垂直)及h1、h2处辅助线(与中分面平行),利用辅助线绘制相关截面;

[0081]

4、c-c'及d-d'截面通过相应外弧曲线及内弧中分面辅助线,采用桥接曲线命令绘制内弧截面曲线,通过调整中分面内外侧的相切幅值,控制曲线形状,内侧取1.45,外侧取1;

[0082]

5、做出芯棒直段区及定型区辅助面,绘制直段区及定型区曲面,保证和辅助面相切。该两处的两种曲面有规律,分别可以用拉伸命令及旋转命令形成曲面,辅助面作用是保证填充的曲面和分型面处的辅助面约束相切,保证从中分面镜相后的另一个面过渡平滑;

[0083]

6、绘制60度区中分面辅助面,辅助面与中分面垂直,用曲面填充命令绘制60度区曲面。使得60度区曲面和相邻三个曲面相切或曲面光顺过渡,其中三个曲面为两个辅助面、一个定形区曲面;

[0084]

7、绘制扩管区辅助面,辅助面与中分面垂直,用填充命令绘制扩管区曲面,保证曲面与相邻三个面相切,即扩管区曲面与中分面两个辅助面及直段区曲面相切,如不相切,需进行曲面过渡;

[0085]

8、采用等参数曲线命令,抽出扩管区曲面及60度区曲面中分线;

[0086]

9、采用曲线桥接命令,进行曲线桥接;

[0087]

10、绘制阻力调整区中分面辅助面,辅助面与中分面垂直;

[0088]

11、通过曲线网格命令绘制阻力调整区曲面,使其与4个相邻面相切,即两个辅助面,两个相邻区的曲面;

[0089]

12、用n边曲面命令绘制两个端面;

[0090]

13、用n边曲面命令绘制中分面;

[0091]

14,用缝合命令进行缝合,形成实体;

[0092]

15、用镜相几何体命令进行镜相,芯棒建模完成。

[0093]

芯棒建模后,用数控铣床加工铸造用模具,用模具铸造毛坯,再用数控铣床加工铸造毛坯,最终形成牛角芯棒。

[0094]

以上所述仅是本发明的优选实施方式,应当指出,对于技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进在不付出创造性劳动前提下也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。