1.本发明涉及垃圾处理技术领域,具体涉及一种分类排料式垃圾处理粉碎装置。

背景技术:

2.垃圾指不需要或无用的固体、流体物质。在人口密集的大城市,垃圾处理是一个令人头痛的问题。常见的做法是收集后送往堆填区,或是用焚化炉焚化。

3.垃圾粉碎机是一种由粉碎刀辊系,承载机箱,料斗,动力系统,电子控制系统组成的机器,主要用于粉碎生活垃圾,建筑垃圾,塑料废料,电子垃圾等。其功能主要是减少其体积节省空间以便于运输,回收利用。

4.现有的粉碎装置大多将装入的垃圾进行统一粉碎,垃圾中的长条杂物,例如绳子、电线、布条等,不利于粉碎且容易造成破碎机缠绕。

技术实现要素:

5.为解决上述技术问题,本发明提供一种分类排料式垃圾处理粉碎装置,所述的分类排料式垃圾处理粉碎装置包括:

6.壳体,是顶部开设有开口且侧壁设置敞开口的箱式结构;

7.料斗槽,固定设置在壳体的底部,料斗槽的底部开设有排料口,料斗槽用于盛放待处理的垃圾;

8.转动辊和传送带,设置在壳体的敞开口处,转动辊至少设置有两个并连接转动驱动件,传送带缠绕在转动辊上,传送带上均匀设置有若干分隔板,传送带用于垃圾的传送;传送带的下端伸入到排料口的下方;

9.往复传送辊,转动设置在传送带的顶部上方,往复传送辊上开设有两个螺旋槽,两个螺旋槽的旋转方向相反,且首尾平滑过渡连通;

10.排料杆,设置有两个,且滑动处于螺旋槽的内部;壳体的顶部固定设置有第一限位杆和第二限位杆,第一限位杆处于传送带最高处的上方,第二限位杆处于往复传送辊的顶部上方,第一限位杆和第二限位杆的一端分别连接在壳体顶部的两侧的内侧壁上,第一限位杆和第二限位杆的另一端与壳体内壁之间存在缝隙,缝隙宽度大于排料杆的宽度,第一限位杆和第二限位杆用于对排料杆进行转动限制;壳体的一侧壁开设有排条口,排条口处于转动辊的一端,往复传送辊与转动驱动件连接;在转动驱动件的作用下,往复传送辊转动,第一限位杆对排料杆转动进行限制,使排料杆在螺旋槽的内部滑动,排料杆的下部抵在传送带的顶部;垃圾在传送带上传送使其顶部形成一道分裂线;排料杆则抵在分裂线上;排料杆对垃圾袋进行分割,将垃圾中的长条状杂物向一端传送并从排条口排出;当排料杆滑动到往复传送辊端部时,排料杆失去第一限位杆的限制并从缝隙中穿过,随着往复传送辊转动到第二限位杆位置,在第二限位杆的限制下反向滑动,使排料杆往复滑动;

11.破碎箱,安装在壳体的内部,其用于对垃圾进行破碎。

12.优选的:所述转动驱动件包括电机和皮带传动结构,电机安装在壳体上,电机的输

出轴通过皮带传动结构与转动辊、往复传送辊连接。

13.优选的:所述壳体的内部固定设置有导料斜板,导料斜板处于破碎箱的上下侧。

14.优选的:所述分隔板转动设置在传送带上且传送带上设置有限位结构,限位结构用于对分隔板单面转动限制。

15.优选的:所述壳体的底部设置有垃圾压缩组件,垃圾压缩组件用于对粉碎后的垃圾进行压缩成型。

16.优选的:所述垃圾压缩组件包括挤压成型箱、挤压板和推拉件,挤压成型箱连通设置在壳体的底部侧壁,挤压成型箱用于盛放压缩的垃圾;挤压成型箱的底部转动设置有开关门,开关门的端部与挤压成型箱之间设置有电磁铁,电磁铁用于吸附开关门使挤压成型箱关闭;扭力感应器设置在开关门上,用于感应开关门的转动扭力;挤压板滑动设置在壳体的底部,用于将壳体底部的垃圾进行推动进入到挤压成型箱的内部进行压缩;推拉件,安装在壳体的内部且与挤压板连接,用于驱动挤压板滑动进行挤压;推拉件驱动挤压板将垃圾推入到挤压成型箱的内部进行压缩;当扭力感应器感应开关门的扭转力大于一个预先设置的标准值时,电磁铁电路断开,使开关门打开,压缩的垃圾排出挤压成型箱。

17.优选的:所述壳体的内部固定设置有斜板,斜板是相对设置的两块板状结构,斜板从上端到下端之间的间距逐渐减小。

18.优选的:两个螺旋槽的交汇处转动设置有导向板,导向板用于对排料杆进行滑动导向;螺旋槽的交汇处开设有两个内嵌槽,两个螺旋槽处于导向板的两侧,当导向板转动时嵌入到内嵌槽的内部。

19.所述所述排料杆的中部设置有切割部,排料杆的外端设置有钝部,切割部的设置便于将垃圾袋的破裂。

20.所述所述第一限位杆对排料杆的阻挡时间间隔与排料杆转动时间比值等于分隔板之间的宽度与分隔板的宽度比值。

21.本发明的技术效果和优点:通过排料杆和传送带配合完成了垃圾中垃圾袋的破开和垃圾中长条状物品的分离,实现了垃圾袋开袋和分离,通过排料杆在往复传送辊上往复滑动并实现了自动躲避,实现了顺序联动作业,使装置结构简单化,缩减了生产制造成本且节约能源。

附图说明

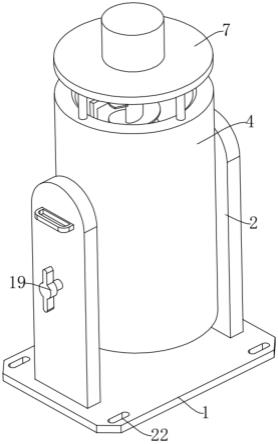

22.图1为本发明提出的一种分类排料式垃圾处理粉碎装置的立体结构示意图。

23.图2为本发明提出的一种分类排料式垃圾处理粉碎装置的俯视结构示意图。

24.图3为图2中a-a截面的剖视结构示意图。

25.图4为本发明提出的一种分类排料式垃圾处理粉碎装置中往复传送辊的立体结构示意图。

26.图5为本发明提出的一种分类排料式垃圾处理粉碎装置中往复传送辊的主视结构示意图。

27.图6为图5中a的局部放大结构示意图。

28.附图标记说明:壳体1,移动轮2,传送带3,料斗槽4,分隔板5,第一限位杆6,往复传送辊7,排条口8,排料杆9,第二限位杆10,电机11,挤压成型箱12,转动辊13,导料斜板14,破

碎箱15,挤压板16,斜板17,电磁铁18,开关门19,液压杆20,扭力感应器21,螺旋槽22,切割部23,钝部24,内嵌槽25,导向板26。

具体实施方式

29.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

30.实施例1

31.参考图1~图3,在本实施例中提出了一种分类排料式垃圾处理粉碎装置,用于对垃圾的分类、粉碎进行处理,所述的分类排料式垃圾处理粉碎装置可以包括:

32.壳体1,可以是顶部开设有开口且侧壁设置敞开口的箱式结构,壳体1可以是不锈钢材质制成,从而保证有一定的刚性,保证壳体1有足够的的刚性,从而避免了壳体1变形,同时避免了遇水生锈。壳体1的底部设置有移动轮2,移动轮2的设置便于壳体1的移动,所述的移动轮2可以包括转动轮和万向轮,转动轮连接有移动驱动件,万向轮上设置有用于制动的卡板,万向轮的设置便于设备的移动与固定。

33.料斗槽4,固定设置在壳体1的底部,料斗槽4的底部开设有排料口,料斗槽4的内部用于盛放待处理的垃圾。料斗槽4可以是上部宽下部窄的槽状结构,从而增加了料斗槽4的盛放体积,并便于料斗槽4的内部的垃圾从排料口排出。

34.壳体1的敞开口处设置有转动辊13和传送带3,转动辊13至少设置有两个并连接转动驱动件,传送带3缠绕在转动辊13上,传送带3上均匀设置有若干分隔板5,传送带3用于垃圾的传送,分隔板5的设置对垃圾的支撑,传送带3的下端伸入到排料口的下方,料斗槽4内部的垃圾受到重力落在传送带3上,传送带3带动分隔板5移动从而使垃圾抬升,具体在此不做赘述。转动辊13可以设置有三个,从而使传送带3形成斜坡结构,从而方便垃圾的传送,传送带3传送的倾斜度可以根据实际需要进行设计,具体在此不做赘述。壳体1的敞开口处固定设置有倾斜板,倾斜板处于传送带3的两侧(附图中未画出),倾斜板的设置避免了垃圾从分隔板5的两侧落下,保证了垃圾的顺利传送。

35.参考图4,往复传送辊7,转动设置在传送带3的顶部上方,往复传送辊7上开设有两个螺旋槽22,两个螺旋槽22的旋转方向相反,且首尾平滑过渡连通,两个螺旋槽22的内部均滑动排料杆9。排料杆9的中部设置有切割部23,排料杆9的外端设置有钝部24,切割部23的设置便于将垃圾袋的破裂,从而方便垃圾袋中的垃圾释放,钝部24可以是片状或者杆状结构,便于伸入到垃圾袋的内部,便于将垃圾袋内部绳子、垃圾袋等不易破碎的白色垃圾挑起,从而方便剩余的垃圾破碎,提高了垃圾破碎的质量。壳体1的顶部固定设置有第一限位杆6和第二限位杆10,第一限位杆6处于传送带3最高处的上方,第二限位杆10处于往复传送辊7的顶部上方,第一限位杆6和第二限位杆10的一端分别连接在壳体1顶部的两侧的内侧壁上,第一限位杆6和第二限位杆10的另一端与壳体1内壁之间存在缝隙,缝隙宽度大于排料杆9的宽度,第一限位杆6和第二限位杆10用于对排料杆9进行转动限制。壳体1的一侧壁开设有排条口8,排条口8处于转动辊13的一端,往复传送辊7与转动驱动件连接,在转动驱

动件的作用下,往复传送辊7转动,第一限位杆6对排料杆9转动进行限制,使排料杆9在螺旋槽22的内部滑动,排料杆9的下部抵在传送带3的顶部,垃圾在传送带3上传送,从传送带3的一侧向上传送,并从另一侧下降,垃圾在传送带3的顶部分离并形成一道分裂线,排料杆9则抵在分裂线上,从而可以对垃圾袋进行分割,将垃圾中的长条状杂物向一端传送并从排条口8排出,当排料杆9滑动到往复传送辊7端部时,排料杆9失去第一限位杆6的限制并从缝隙中穿过,随着往复传送辊7转动到第二限位杆10位置,在第二限位杆10的限制下反向滑动,从而可以使排料杆9往复滑动,且往复方向不同,避免了排料杆9回复对垃圾的干扰,从而形成循环的推动作业,第一限位杆6对排料杆9的阻挡时间间隔与排料杆9转动时间比值等于分隔板5之间的宽度与分隔板5的宽度比值,从而保证了排料杆9传送与躲避分隔板5时间保持节奏作业,从而实现了顺畅联动。转动驱动件包括电机11和皮带传动结构,电机11安装在壳体1上,电机11的输出轴通过皮带传动结构与转动辊13、往复传送辊7连接,从而完成了传送带3和往复传送辊7的驱动,具体在此不做赘述。

36.破碎箱15,安装在壳体1的内部,用于对垃圾进行破碎,破碎箱15为现有技术,具体在此不做赘述。壳体1的内部固定设置有导料斜板14,导料斜板14处于破碎箱15的上下侧,从而便于待粉碎的垃圾和粉碎后的垃圾传送。分隔板5转动设置在传送带3上且传送带3上设置有限位结构,限位结构用于对分隔板5单面转动限制,限位结构可以是固定块,固定块固定在传送带3上并处于分隔板5的一侧,从而完成分隔板5的单向转动,从而方便垃圾的传送释放,具体不再赘述。

37.壳体1的底部设置有垃圾压缩组件,垃圾压缩组件用于对粉碎后的垃圾进行压缩成型,从而便于垃圾的后续处理。所述的垃圾压缩组件包括挤压成型箱12、挤压板16和推拉件,挤压成型箱12连通设置在壳体1的底部侧壁,挤压成型箱12用于盛放压缩的垃圾。挤压成型箱12的底部转动设置有开关门19,开关门19的端部与挤压成型箱12之间设置有电磁铁18,电磁铁18用于吸附开关门19使挤压成型箱12关闭。扭力感应器21设置在开关门19上,用于感应开关门19的转动扭力。挤压板16滑动设置在壳体1的底部,用于将壳体1底部的垃圾进行推动进入到挤压成型箱12的内部进行压缩。推拉件,安装在壳体1的内部且与挤压板16连接,用于驱动挤压板16滑动进行挤压,推拉件可以是液压杆20、电动伸缩杆、气动伸缩杆等,具体在此不做赘述。

38.控制器与转动驱动件、破碎箱15、推拉件、扭力感应器21、电磁铁18电连接。控制器控制转动驱动件驱动转动辊13和往复传送辊7转动,传送带3将料斗槽4中的垃圾传送抬升,转动驱动件驱动往复传送辊7转动,第一限位杆6对排料杆9转动进行限制,排料杆9在螺旋槽22的内部滑动,排料杆9的下部抵在传送带3的顶部,垃圾在传送带3上传送,从传送带3的一侧向上传送,并从另一侧下降,垃圾在传送带3的顶部分离并形成一道分裂线,排料杆9则抵在分裂线上,从而可以对垃圾袋进行分割,将垃圾中的长条状杂物向一端传送并从排条口8排出,当排料杆9滑动到往复传送辊7端部时,排料杆9失去第一限位杆6的限制并从缝隙中穿过,随着往复传送辊7转动到第二限位杆10位置,在第二限位杆10的限制下反向滑动。垃圾落入到破碎箱15的内部进行粉碎,粉碎后的垃圾落在壳体1的底部。控制器控制推拉件驱动挤压板16将垃圾推入到挤压成型箱12的内部进行压缩。当扭力感应器21感应开关门19的扭转力大于一个预先设置的标准值时,控制器控制电磁铁18电路断开,使开关门19打开,压缩的垃圾排出挤压成型箱12。通过排料杆9和传送带3配合完成了垃圾中垃圾袋的破开和

垃圾中长条状物品的分离,实现了垃圾袋开袋和分离,通过排料杆9在往复传送辊7上往复滑动并实现了自动躲避,实现了顺序联动作业,使装置结构简单化,缩减了生产制造成本且节约能源。

39.实施例2

40.壳体1的内部固定设置有斜板17,斜板17是相对设置的两块板状结构,斜板17从上端到下端之间的间距逐渐减小,从而可以使斜板17对垃圾进行收拢,斜板17可以固定在导料斜板14,具体在此不做赘述。

41.实施例3

42.参考图5~图6,两个螺旋槽22的交汇处转动设置有导向板26,导向板26用于对排料杆9进行滑动导向,避免了排料杆9滑动方向错误,从而方便排料杆9的滑动。螺旋槽22的交汇处开设有两个内嵌槽25,两个螺旋槽22处于导向板26的两侧,当导向板26转动时可以嵌入到内嵌槽25的内部,从而使排料杆9滑动顺畅,避免了排料杆9滑动波动。

43.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。