1.本发明属于有机废水处理技术领域,具体涉及一种电催化剂及其制备方法和应用。

背景技术:

2.工业有机废水的处理是医药化工生产中面临的大问题,如果处理不当或者处理不达标不但会对工业生产造成影响,而且还会严重污染生态环境。其中的污染物成分较为复杂、含量变化较大,其中的有机物污染也难以去除干净。

3.目前针对有机废水的处理方法主要有芬顿氧化法、湿式氧化法、生化法、物理吸附法、电催化氧化法和光催化氧化法。这些方法均已进行了工业应用,但是其中还面临着诸多问题。芬顿氧化法最为常见,在处理高浓度有机废水中具有一定的成本优势,但是其对复杂性有机废水处理效率不高,还会产生大量的铁泥等二次污染物,引入的硫酸根也会在后续的生化处理中产生硫化氢等有毒气体。湿式氧化法具有处理效率较高的有点,但是处理条件要求严格,成本较高而且具有一定的安全隐患。生化法具有成本较低的优点,但是对于复杂性有机废水必须要先进行预处理,且处理效率偏低。电催化氧化和光催化氧化法具有处理简便、无二次污染等优点,但是目前所能选用的催化剂材料较为局限,例如目前市场上所采用的电催化剂大多为二氧化钛系列或铁碳系列,二氧化钛系列电催化剂导电性较差,运行时能耗较高,铁碳材料耐腐蚀性较差。高效率电催化剂的短缺限制了电催化方法在工业上的大规模应用。

4.因此,发展高效电催化剂用于有机废水的电催化氧化处理是很有必要的。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种电催化剂,通过结构和材质的设计,具有了耐酸碱性能和耐电腐蚀性能,最终能够高效电催化处理有机废水。

6.本发明还提出一种上述电催化剂的制备方法。

7.本发明还提出一种上述电催化剂的应用。

8.根据本发明的一个方面,提出了一种电催化剂,包括:

9.复合基体,所述复合基体包括多孔载体和负载于所述多孔载体的孔内和表面的金属氧化物;

10.导电层,所述导电层包裹所述复合基体;所述导电层的包括对苯二乙腈的聚合物。

11.根据本发明的一种优选的实施方式,至少具有以下有益效果:

12.(1)电催化剂中的导电层包括对苯二乙腈的聚合物,该聚合物是一种氮化碳类似物,结构与三嗪环类似,不但能提升电催化剂的导电性,而且含有丰富的氮位点,氮位点的存在使导电层与金属氧化物具有较好的相容性,同时氮位点的存在使该电催化剂具有较好的有机物吸附和络合能力,能吸附富集对水体中的有机物,可有效提升电催化剂的催化效

率和有机物的去除率。

13.(2)多孔载体的孔结构可有效提升对金属氧化物的负载量,而金属氧化物也具有一定的电催化作用;此外,金属氧化物颗粒若单独存在,容易发生团聚,进而失去电催化活性;将其负载在多孔载体中,提升了金属氧化物的稳定性。

14.(3)本发明中使用廉价的多孔载体,复合常见的过渡金属氧化物,并包覆导电层后,各组分发挥协同作用,获取了化学结构稳定、耐酸碱和耐电腐蚀性能的电催化剂。应用于低浓度有机废水的氧化处理,可以将低浓度有机废水处理后达到地表水排放要求。

15.在本发明的一些实施方式中,所述电催化剂的比表面积为200-300m2/g。

16.在本发明的一些实施方式中,所述电催化剂的粒径为3~5mm。

17.在本发明的一些实施方式中,所述金属氧化物包括过渡金属氧化物。

18.在本发明的一些实施方式中,所述过渡金属氧化物包括铁氧化物、钌氧化物、钴氧化物、铑氧化物、镍氧化物、钯氧化物、铜氧化物、银氧化物、锌氧化物和钒氧化物中的至少一种。

19.在本发明的一些实施方式中,所述金属氧化物的质量为所述电催化剂质量的2-20%。

20.在本发明的一些实施方式中,所述多孔载体包括沸石、分子筛、二氧化硅、硅胶粉、三氧化二铝和硅藻土中的至少一种。

21.在本发明的一些实施方式中,所述多孔载体的粒径为0.2mm-10mm。

22.在本发明的一些实施方式中,所述导电层的质量为所述多孔载体质量的0.2~1%。

23.根据本发明的再一个方面,提出了所述电催化剂的制备方法,包括以下步骤:

24.s1.将所述多孔载体在金属盐的溶液中浸渍;

25.s2.煅烧步骤s1的产物,得所述复合基体;

26.s3.将所述复合基体和对苯二乙腈进行溶剂热反应。

27.所述制备方法的过程原理如下:

28.步骤s1中的浸渍法,多孔材料可吸附金属盐中的金属离子和水分;

29.步骤s2中的烧结,金属离子和水分发生反应后生成了对应的金属氧化物;

30.步骤s3中的溶剂热反应,可将对苯二乙腈原位聚合形成聚合物,并缠绕在复合基体表面,形成导电层。对苯二乙腈原位聚合的反应式如下:

[0031][0032]

根据本发明的一种优选的实施方式的制备方法,至少具有以下有益效果:

[0033]

步骤s1中的浸渍,为步骤s2获取纳米尺度的金属氧化物提供了保证,而相对于块状的金属氧化物,纳米尺寸可显著提升其催化活性;

[0034]

步骤s2中的烧结,使金属氧化物和多孔载体间形成了化学连接,提升了金属氧化

物的负载牢度,防止金属氧化物在催化过程中的流失。

[0035]

步骤s3中的聚合方式为原位聚合,形成的导电层均匀度更高。

[0036]

所述制备方法中各步骤相互协调,共同获取了化学结构稳定、耐酸碱和耐电腐蚀性能的电催化剂。

[0037]

在本发明的一些实施方式中,步骤s1中,所述多孔载体包括沸石、分子筛、二氧化硅、硅胶粉、三氧化二铝和硅藻土中的至少一种。

[0038]

在本发明的一些实施方式中,步骤s1中,还包括在所述浸渍前,进行所述多孔载体的预处理。

[0039]

在本发明的一些实施方式中,所述预处理包括以碱水溶液浸泡所述多孔载体,并进行脱水和预热处理。

[0040]

在本发明的一些实施方式中,所述碱水溶液的质量浓度为2-10%。

[0041]

在本发明的一些实施方式中,所述碱水溶液的溶质包括氢氧化钠和氢氧化钾中的至少一种。

[0042]

在本发明的一些实施方式中,所述浸泡的温度为60-80℃。

[0043]

在本发明的一些实施方式中,所述浸泡的时长为2~4h。

[0044]

在本发明的一些实施方式中,所述脱水的方法为于80~120℃烘干2h。

[0045]

在本发明的一些优选的实施方式中,所述脱水的方法为于约80℃烘干2h。

[0046]

在本发明的一些实施方式中,所述预热处理的方法为在保护气氛下以5℃/min的速度升温至300~600℃,并保温4h。

[0047]

所述预处理可提升所述多孔载体中的羟基含量,进而提升所述多孔载体对所述金属盐的吸附量和吸附强度。

[0048]

所述预处理还可使所述多孔载体具有碱性位点,进而可以与所述金属盐中的金属离子牢固结合,既保证了金属的负载量又能防止金属在催化过程中的流失。

[0049]

在本发明的一些实施方式中,步骤s1中,所述金属盐的阳离子包括铁离子、钌离子、钴离子、铑离子、镍离子、钯离子、铜离子、银离子、锌离子和钒离子中的至少一种。

[0050]

在本发明的一些实施方式中,步骤s1中,所述金属盐的阴离子包括氯离子、硫酸根、硝酸根和醋酸根中的至少一种。

[0051]

在本发明的一些实施方式中,步骤s1中,所述金属盐的质量为所述多孔载体质量的5-20%。

[0052]

在本发明的一些实施方式中,步骤s1中,所述溶液中,金属离子的浓度为2-10%。

[0053]

在本发明的一些实施方式中,步骤s1中,所述溶液包括水溶液。

[0054]

在本发明的一些实施方式中,步骤s1中,所述溶液ph≤10。

[0055]

在本发明的一些实施方式中,步骤s1中,所述浸渍的时长为4h。

[0056]

在本发明的一些实施方式中,步骤s1中,还包括在所述浸渍后干燥所得多孔载体。

[0057]

在本发明的一些实施方式中,所述干燥的温度为120~300℃。

[0058]

在本发明的一些实施方式中,所述干燥的时长为2~4h。

[0059]

在本发明的一些实施方式中,步骤s2中,所述煅烧的温度为500-1000℃。

[0060]

在本发明的一些实施方式中,步骤s2中,所述煅烧的时长为4~8h。

[0061]

在本发明的一些实施方式中,步骤s2中,所述煅烧的升温速率约为5℃/min。

[0062]

在本发明的一些实施方式中,步骤s2中,所述煅烧在保护气氛下进行。

[0063]

在本发明的一些实施方式中,所述保护气氛包括氮气和惰性气体中的至少一种。

[0064]

在本发明的一些实施方式中,步骤s3中,溶剂热反应的溶剂为熔融氯化锌、n-甲基吡咯烷酮和乙二醇中的至少一种。

[0065]

在本发明的一些实施方式中,步骤s3中,所述溶剂热反应中,所述对苯二乙腈的质量为所述多孔载体质量的0.2-1%。

[0066]

在本发明的一些实施方式中,步骤s3中,所述溶剂热反应中,所述对苯二乙腈的浓度为8~12wt%。

[0067]

在本发明的一些实施方式中,步骤s3中,所述溶剂热反应的温度为200-400℃。

[0068]

在本发明的一些实施方式中,步骤s3中,所述溶剂热反应的时长为4-8h。

[0069]

根据本发明的再一个方面,提出了所述电催化剂在有机废水处理中的应用。

[0070]

根据本发明的一种优选的实施方式的应用,至少具有以下有益效果:

[0071]

所述电催化剂具有较高的电催化活性和较长的使用寿命,用于电催化氧化有机废水时,cod(化学需氧量)去除率在半小时内可达90%以上。

[0072]

在本发明的一些实施方式中,所述有机废水处理,包括以下步骤:

[0073]

a1.将所述电催化剂置于导电极板之间;

[0074]

a2.对步骤a1设置的导电基板施加直流电。

[0075]

在本发明的一些实施方式中,所述导电极板的材质为钛和钌中的至少一种。

附图说明

[0076]

下面结合附图和实施例对本发明做进一步的说明,其中:

[0077]

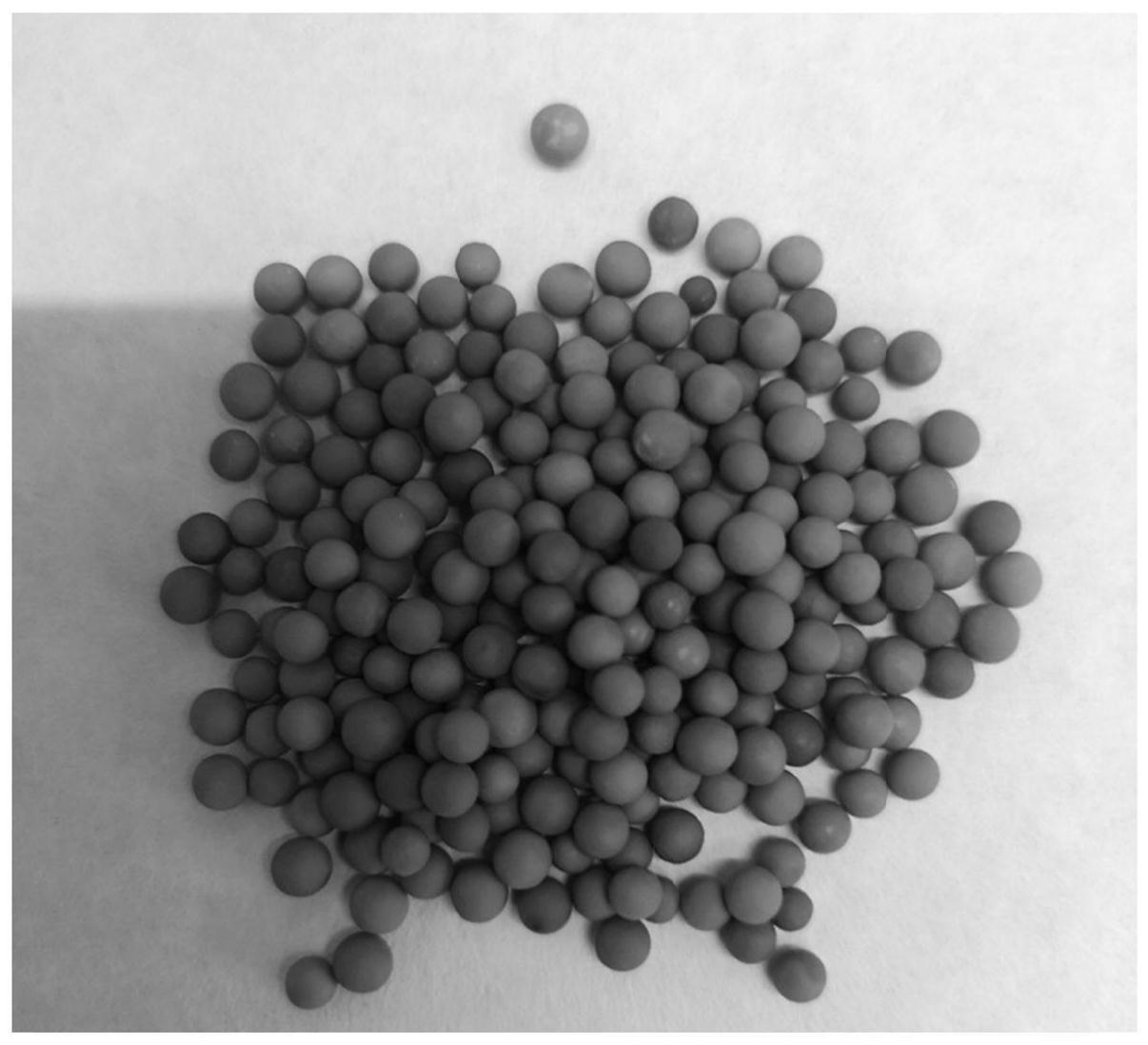

图1为本发明实施例1所得电催化剂的外观图。

具体实施方式

[0078]

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

[0079]

实施例1

[0080]

本实施例制备了一种电催化剂,具体过程为:

[0081]

d1.材料准备:将1公斤zsm分子筛(平均粒径约2.5mm)预先用2%质量浓度的氢氧化钠水溶液浸泡4h,浸泡温度为80℃,沥干水分后先置于80℃烘箱干燥2h,再放于氮气氛围下的管式炉中以5℃/min的速度升温至300℃,保温4h;

[0082]

将氯化铜、氯化钴、氯化镍按照1:1:1的质量比为配成300ml金属离子质量含量为10%的混合水溶液,上述混合水溶液的ph约为4;

[0083]

d2.浸渍:将步骤d1所得zsm分子筛,在步骤d1所得混合水溶液中浸渍,浸渍的时长为4h;待混合水溶液完全被分子筛吸收后将吸附金属盐溶液的分子筛先置于120℃烘箱干燥2h;

[0084]

d3.烧结:将步骤d2所得材料放于氮气氛围下的管式炉中以5℃/min的升温速度至

500℃,保温8h后,自然冷却得复合基体;

[0085]

d4.包裹导电层:后将0.1kg对苯二乙腈的聚乙二醇溶液(对苯二乙腈的质量浓度为10wt%)和步骤d3所得复合基体倒入高压反应釜中,在300℃温度下反应6h;

[0086]

冷却后用乙醇洗涤即可得电催化剂。

[0087]

本实施例所得电催化剂的外观图如图1所示,平均粒径约为3.5mm。

[0088]

实施例2

[0089]

本实施例以实施例1所得电催化剂对有机废水进行电催化氧化处理,具体过程为:

[0090]

a1.将实施例1所得电催化剂填料置于10*10cm钛极板中间,极板间距为2cm,整体放在玻璃槽中;

[0091]

a2.配置cod为200mg/l的双酚a水溶液(ph约为7),取该水溶液1000ml放于步骤a1的玻璃槽中,再对上述极板通电,用直流稳压电源控制电压使电流稳定在5a进行电催化氧化0.5h,用国标法(编号为gb1191489)检测其cod值为16mg/l,cod去除率为(200-16)/200=92%。

[0092]

实施例3

[0093]

本实施例以实施例1所得电催化剂对有机废水进行电催化氧化处理,具体过程与实施例2的区别为:

[0094]

(1)步骤a2中,采用的废水不是人工配置的废水,而是来自江苏盐城某医药化工园区的有机废水,有机废水的cod为216mg/l,ph约为7;

[0095]

(2)电催化氧化0.5h后,用国标法(编号为gb1191489)检测其cod值为18mg/l,采用实施例1的计算方法可知,其cod去除率为91.7%。

[0096]

实施例4

[0097]

本实施例以实施例1所得电催化剂对有机废水进行电催化氧化处理,具体过程与实施例2的区别为:

[0098]

(1)步骤a2中,采用的废水不是人工配置的废水,而是来自天津医药化工企业废水,其中ph为13~14(强碱性废水),cod值为486mg/l;

[0099]

(2)电催化氧化0.5h后,用国标法(编号为gb1191489)检测其cod值为56mg/l,按照实施例1的计算方法可知,其cod去除率为88%。

[0100]

实施例5

[0101]

本实施例以实施例1所得电催化剂对有机废水进行电催化氧化处理,具体过程与实施例2的区别为:

[0102]

(1)步骤a2中,采用的废水不是人工配置的废水,而是来自常德医药化工企业的废水,其中ph为1~2(强酸性废水),cod值为328mg/l;

[0103]

(2)电催化氧化0.5h后,用国标法(编号为gb1191489)检测其cod值为32mg/l,按照实施例1的计算方法可知,其cod去除率为90%。

[0104]

对比例1

[0105]

本对比例制备了一种电催化剂,与实施例1的区别在于:

[0106]

不包括步骤d4,即直接以步骤d3所得复合基体为电催化剂。

[0107]

对比例2

[0108]

本对比例以对比例1所得电催化剂对有机废水进行电催化氧化处理,具体过程与

实施例3的区别为:

[0109]

采用对比例1所得电催化剂,而不是采用实施例1所得电催化剂。

[0110]

电催化氧化0.5h后,所得水样中cod值为186mg/l。

[0111]

综上,本发明采用的电催化剂对单一成分(实施例2)和复杂成分(实施例3)的有机废水均有优异的电催化性能,0.5h内的电催化效率≥91.6%。此外,对于中性废水(实施例2~3)、强碱性废水(实施例4)和强酸性废水(实施例5)均有优异的电催化性能,说明本发明提供的电催化剂具有较强的耐酸碱性能。但是若不包括导电层,则0.5h内的电催化效率下降至13.89%。说明本发明提供的电催化剂中,导电层、金属氧化物和多孔载体间发生了协同作用,可共同提升所得电催化剂的催化效率。

[0112]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。