1.本发明涉及废气净化技术领域,尤其涉及一种粘胶纤维生产废气处理的促生菌群、生物滤床、装置及方法。

背景技术:

2.在粘胶纤维的生产过程中,会产生大量的含有h2s和cs2的废气。h2s是一种无色、易燃易爆、剧毒并有恶臭气味的酸性气体。cs2是无色、透明、易爆炸、略带醚样气味的液体,易挥发。cs2主要经呼吸道进入人体,皮肤也可吸收环境中的cs2。cs2对人的神经系统、心血管系统、生殖系统、消化系统、泌尿系统等均有毒害作用。同时cs2在大气中通过光化学反应,可以导致酸雨的产生。因此,粘胶纤维废气中h2s和cs2的治理对于职工和周围居民以及环境都有着重要意义。

3.由于生产废气中h2s和cs2两种有害气体的物理化学特性相差较大,因此难于在同一条件下同时去除两种有害气体,一般采用分别处理的方法。传统技术一般采用苛性钠法、改性ada法、制作硫脲法等方法处理h2s。苛性钠法需要消耗大量碱液,同时会产生含盐废水,造成二次污染。改性ada法在其他行业已得到广泛应用,但是因为粘胶纤维的生产废气中含有较多的cs2和低量的h2s,使得该技术在粘胶纤维行业的应用存在一定的困难。制作硫脲法需要较纯的h2s作为原料,同样也不适用于粘胶纤维行业。

4.传统技术一般采用冷凝法或者活性炭吸收法处理cs2。冷凝法需要消耗大量能源,当cs2浓度低时,经济性欠佳。活性炭吸附法要求废气中不含或者含有极低浓度的h2s,否则容易引起活性炭中毒,降低吸附效率。饱和的活性炭属于危险废物,产生二次污染。活性炭补充、更新量大且频繁,操作复杂,运行成本高。

5.综合治理法有催化氧化法和生物处理法。催化氧化法利用氧化催化剂将高浓度的h2s、cs2转化为so2,再用转化催化剂将so2转化为so3,然后进入冷凝器或者浓缩器,最终成为硫酸。此方法只能处理较高浓度的h2s和cs2,对低于2000mg/m3浓度的废气,经济型欠佳。此方法对设备防腐、绝热要求严格,催化剂需要从国外进口,运行费用较高。

6.生物处理法包括生物过滤法,生物洗涤法和生物滴滤法。

7.生物洗涤法由两个独立的反应单元组成,其传质表面积低,且废气必须溶于水,并需提供大量氧气才能维持较高的处理率,运行费用高,会产生剩余污泥,造成二次污染。

8.生物滴滤法处理粘胶纤维生产中产生的h2s和cs2,需要消耗大量的naoh溶液和营养液,易造成二次污染。同时,该方法需要频繁对生物滴滤床进行喷淋,补充流失的水分和营养,用水量大,耗能多。

9.为此,本领域迫切需要研发出一种装置或方法能够克服现有技术存在的上述技术问题。

技术实现要素:

10.本发明之目的是提供一种粘胶纤维生产废气处理的促生菌群、生物滤床、装置及

方法,能够解决现有技术中对废气中h2s和cs2处理不彻底、存在二次污染、运行成本高以及处理效率低的技术问题。

11.本发明提供一种粘胶纤维生产废气处理的促生菌群,包括质量比为0.8-1.3:0.9-1.2:0.7-1.2:1.8-2.7的两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌、胶质芽孢杆菌。

12.优选地,所述两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌、胶质芽孢杆菌质量比为0.8-1.2:0.9-1.1:0.7-1.1:1.8-2.6。

13.本发明提供一种用于粘胶纤维生产废气处理的生物滤床,包含填料和填料表面附着的微生物膜,所述微生物膜是由脱硫菌群混合物与上述所述的粘胶纤维生产废气处理的促生菌群混合后制成的菌液在填料表面通过生物挂膜形成的;

14.所述脱硫菌群混合物是指用于处理粘胶纤维生产废气的菌群混合物;

15.所述生物滤床的填料部分按照高度从下到上依次设置为下部、中部、上部与顶部四层,所述下部填料高度占填料总高度的40%,所述中部填料高度占填料总高度的20%,所述上部填料高度占填料总高度的10%,所述顶部填料高度占填料总高度的30%。

16.优选地,所述脱硫菌群混合物与所述促生菌群的质量比为3-5:1。

17.优选地,所述填料包括火山岩颗粒、陶粒、木块、生贝壳和珊瑚骨。

18.优选地,所述火山岩颗粒的制备方法包括:在弱酸溶液中进行酸洗,再用清水洗净,自然风干;然后在弱碱溶液中进行碱洗,再用清水洗净,自然风干;最后用高压蒸汽熏蒸火山岩,去除火山岩表面残留的盐类物质,筛选粒径为30~50mm的火山岩颗粒;然后将所筛选的火山岩在营养液中浸泡10-12小时,之后捞出来风干;

19.所述陶粒的制备方法包括:在弱酸溶液中进行酸洗,再用清水洗净,自然风干;然后在弱碱溶液中进行碱洗,再用清水洗净,自然风干;最后用高压蒸汽熏蒸陶粒,去除陶粒表面残留的盐类物质,筛选粒径为5-30mm的陶粒颗粒;将所筛选的陶粒与营养液充分混合,在营养液中浸泡10-12小时,然后在400℃高温下焙烧2-3小时,之后静置降温至常温;

20.所述木块的制备方法包括:对木块进行机械打碎,打碎后过筛,选取粒径为5-10cm、厚度为1-4cm的木块;

21.所述生贝壳的制备方法包括:用清水清洗生贝壳,晒干后打碎,选取粒径为3~7cm的生贝壳;

22.所述珊瑚骨的制备方法包括:用清水清洗珊瑚骨,晒干后打碎,选取粒径为2~5cm的珊瑚骨。

23.优选地,所述火山岩颗粒的制备方法中,所述弱酸为ph 4-5的硝酸或硫酸溶液,酸洗时间为3-5分钟;所述弱碱为ph 8-10的氢氧化钠或氢氧化钾溶液,碱洗时间为3-5分钟;所述高压蒸汽熏蒸指在5m-10m帕的蒸汽中熏蒸火山岩2-3分钟;

24.所述陶粒的制备方法中,所述弱酸为ph 4-5的硝酸或硫酸溶液,酸洗时间为3-5分钟;所述弱碱为ph 8-10的氢氧化钠或氢氧化钾溶液,碱洗时间为3-5分钟;所述高压蒸汽熏蒸指在0.5m-2m帕的蒸汽中熏蒸陶粒2-3分钟;

25.所述木块的制备方法中,所述高压冲枪冲击指使用350m-400m帕的水压冲击所述木块5-10秒。

26.本发明提供一种废气处理装置,包括生物处理设备箱与气体收集管道,其中,

27.所述生物处理设备箱包括用于废气预处理的预处理区域,以及底部装有上述任一

项所述的用于粘胶纤维生产废气处理的生物滤床的生物滤床区域箱;

28.所述气体收集管道与所述预处理区域流体连通,所述预处理区域与所述生物滤床区域箱的箱底流体连通;所述预处理区域的侧壁上设有加湿喷淋装置,用于喷洒自来水或中水,将废气调节到饱和湿度,温度调节至20~30℃;所述生物滤床区域箱的顶部也设有加湿喷淋装置,用于向生物滤床喷洒自来水或中水,为微生物膜提供生活必需水分;所述生物滤床区域箱的顶部设有排气筒,用于排出经过生物滤床净化后的气体。

29.本发明提供一种用促生菌群处理粘胶纤维生产废气的方法,包括如下步骤:

30.脱硫菌群的采集与制备;

31.促生菌群的配制;

32.废气处理菌液的制备;

33.生物滤床的制作。

34.优选地,所述促生菌群的配制与废气处理菌液的制备包括:

35.将两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌、胶质芽孢杆菌按照质量比为0.8-1.3:0.9-1.2:0.7-1.2:1.8-2.7混合均匀,得到促生菌群;

36.将所述脱硫菌群与促生菌群按照质量比为3-5:1混合均匀,得到用于粘胶纤维生产废气处理的菌群混合物;

37.使用粘胶纤维生产厂污水和少量葡萄糖、牛肉膏作为培养基,其中工业污水占培养基体积的85%,配制好的培养基在121℃高温条件下灭菌15分钟后冷却至室温,接种用于粘胶纤维生产废气处理的菌群混合物;控制培养基的溶解氧浓度为0.3-0.8mg/l,ph为4-5,温度为20-30℃,使用低速搅拌器搅拌培养基,转速为20r/min,经过8-10天培养,菌液成半粘稠状液体,菌液配制完成。

38.本发明相比现有技术具有如下有益效果:

39.1、本发明可以同时去除粘胶纤维生产过程中产生的h2s和cs2有害气体,不用对有害气体h2s和cs2进行分别处理,从而可以节省设备投资和占用场地,也极大提高了废气处理效率。

40.2、本发明的废气处理方法效率高,其中对h2s的处理效率达92.7%以上,对cs2的处理率达81.9%以上。

41.3、本发明的废气处理方法能耗低,在废气治理过程中,废气治理设备在常温常压下运行,不需要额外进行加温或加压操作。处理中不需要使用碱液进行洗涤,也无需添加营养液,只需为生物膜喷洒必需的水分即可。不仅节约了水资源,还降低了能耗。

42.4、本发明的废气处理方法避免了二次污染的产生,由于不需要使用碱液进行洗涤,避免了nahs废液的产生,也无需处理活性炭饱和后产生的危废。

43.5、本发明通过生物滤床进行废气处理,填料耐高温和酸碱,使用时间可以长达数年,同时基本上无需额外补充营养液,后期维护成本低。

附图说明

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

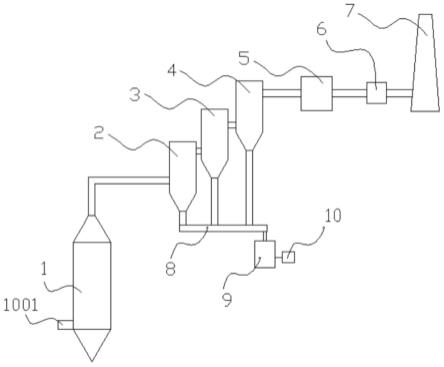

45.图1为本发明废气处理装置的结构示意图。

46.附图标记汇总:

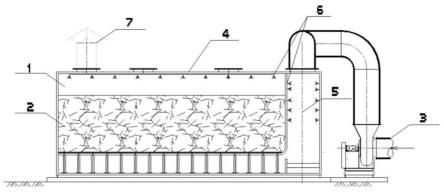

47.1、生物滤床区域箱

ꢀꢀꢀꢀꢀꢀꢀ

2、生物滤床

ꢀꢀꢀꢀꢀꢀꢀꢀ

3、气体收集管道

48.4、生物处理设备箱

ꢀꢀꢀꢀꢀꢀꢀ

5、预处理区域

ꢀꢀꢀꢀꢀꢀ

6、加湿喷淋装置

49.7、排气筒

具体实施方式

50.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

51.本发明提供一种粘胶纤维生产废气处理的促生菌群,包括质量比为0.8-1.3:0.9-1.2:0.7-1.2:1.8-2.7的两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌、胶质芽孢杆菌。

52.优选地,所述两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌、胶质芽孢杆菌质量比为0.8-1.2:0.9-1.1:0.7-1.1:1.8-2.6。

53.本发明提供一种用于粘胶纤维生产废气处理的生物滤床,包含填料和填料表面附着的微生物膜,所述微生物膜是由脱硫菌群混合物与上述所述的粘胶纤维生产废气处理的促生菌群混合后制成的菌液在填料表面通过生物挂膜形成的;

54.所述脱硫菌群混合物是指用于处理粘胶纤维生产废气的菌群混合物;

55.所述生物滤床的填料部分按照高度从下到上依次设置为下部、中部、上部与顶部四层,所述下部填料高度占填料总高度的40%,所述中部填料高度占填料总高度的20%,所述上部填料高度占填料总高度的10%,所述顶部填料高度占填料总高度的30%。

56.优选地,所述脱硫菌群混合物与所述促生菌群的质量比为3-5:1。

57.优选地,所述填料包括火山岩颗粒、陶粒、木块、生贝壳和珊瑚骨。

58.优选地,所述火山岩颗粒的制备方法包括:在弱酸溶液中进行酸洗,再用清水洗净,自然风干;然后在弱碱溶液中进行碱洗,再用清水洗净,自然风干;最后用高压蒸汽熏蒸火山岩,去除火山岩表面残留的盐类物质,筛选粒径为30~50mm的火山岩颗粒;然后将所筛选的火山岩在营养液中浸泡10-12小时,之后捞出来风干;

59.所述陶粒的制备方法包括:在弱酸溶液中进行酸洗,再用清水洗净,自然风干;然后在弱碱溶液中进行碱洗,再用清水洗净,自然风干;最后用高压蒸汽熏蒸陶粒,去除陶粒表面残留的盐类物质,筛选粒径为5-30mm的陶粒颗粒;将所筛选的陶粒与营养液充分混合,在营养液中浸泡10-12小时,然后在400℃高温下焙烧2-3小时,之后静置降温至常温;

60.所述木块的制备方法包括:对木块进行机械打碎,打碎后过筛,选取粒径为5-10cm、厚度为1-4cm的木块;

61.所述生贝壳的制备方法包括:用清水清洗生贝壳,晒干后打碎,选取粒径为3~7cm的生贝壳;

62.所述珊瑚骨的制备方法包括:用清水清洗珊瑚骨,晒干后打碎,选取粒径为2~5cm的珊瑚骨。

63.优选地,所述火山岩颗粒的制备方法中,所述弱酸为ph 4-5的硝酸或硫酸溶液,酸洗时间为3-5分钟;所述弱碱为ph 8-10的氢氧化钠或氢氧化钾溶液,碱洗时间为3-5分钟;所述高压蒸汽熏蒸指在5m-10m帕的蒸汽中熏蒸火山岩2-3分钟;

64.所述陶粒的制备方法中,所述弱酸为ph 4-5的硝酸或硫酸溶液,酸洗时间为3-5分钟;所述弱碱为ph 8-10的氢氧化钠或氢氧化钾溶液,碱洗时间为3-5分钟;所述高压蒸汽熏蒸指在0.5m-2m帕的蒸汽中熏蒸陶粒2-3分钟;

65.所述木块的制备方法中,所述高压冲枪冲击指使用350m-400m帕的水压冲击所述木块5-10秒。

66.本发明提供一种废气处理装置,包括生物处理设备箱与气体收集管道,其中,

67.所述生物处理设备箱包括用于废气预处理的预处理区域,以及底部装有上述任一项所述的用于粘胶纤维生产废气处理的生物滤床的生物滤床区域箱;

68.所述气体收集管道与所述预处理区域流体连通,所述预处理区域与所述生物滤床区域箱的箱底流体连通;所述预处理区域的侧壁上设有加湿喷淋装置,用于喷洒自来水或中水,将废气调节到饱和湿度,温度调节至20~30℃;所述生物滤床区域箱的顶部也设有加湿喷淋装置,用于向生物滤床喷洒自来水或中水,为微生物膜提供生活必需水分;所述生物滤床区域箱的顶部设有排气筒,用于排出经过生物滤床净化后的气体。

69.使用粘胶纤维生产厂污水和少量葡萄糖、牛肉膏作为培养基,其中工业污水占培养基体积的85%,配制好的培养基在121℃高温条件下灭菌15分钟后冷却至室温,接种用于粘胶纤维生产废气处理的菌群混合物;控制培养基的溶解氧浓度为0.3-0.8mg/l,ph为4-5,温度为20-30℃,使用低速搅拌器搅拌培养基,转速为20r/min,经过8-10天培养,菌液成半粘稠状液体,菌液配制完成。

70.本发明提供一种废气处理装置,如图1所示,包括生物处理设备箱4与气体收集管道3。所述生物处理设备箱4包括用于废气预处理的预处理区域5,以及底部装有生物滤床2的生物滤床区域箱1。所述气体收集管道3与所述预处理区域5流体连通,所述预处理区域5与所述生物滤床区域箱1的箱底流体连通;所述预处理区域5的侧壁上设有加湿喷淋装置6,用于喷洒自来水或中水,将废气调节到饱和湿度,温度调节至20~30℃;所述生物滤床区域箱1的顶部也设有加湿喷淋装置6,用于向生物滤床2喷洒自来水或中水,为微生物膜提供生活必需水分;所述生物滤床区域箱1的顶部设有排气筒7,用于排出经过生物滤床净化后的气体。

71.由于粘胶纤维生产过程产生的废气中含有硫酸酸雾,使得气体酸性较强,不利于细菌对h2s和cs2有害气体的净化和细菌自身的生长繁殖。本发明一方面通过筛选和驯养耐酸细菌,使得在酸性条件下细菌依然保持较高的对h2s和cs2有害气体的处理能力。另一方面,通过改变培养基填料的组成成分和比例,调节细菌所处环境的ph值,尽量降低酸性环境对细菌的生长繁殖所产生的不利影响。同时,生物滤床前端安装除酸装置,将废气中含有的硫酸酸雾滤除掉一部分,使得进入生物滤床的气体的酸性降低。

72.粘胶纤维的生产废气温度会达到45度,超过了生物滤床中细菌的极限生长温度。因此,需要对进入生物滤床的气体进行降温。利用生物滤床前端安装的水洗塔对粘胶纤维的生产废气进行降温,废气温度达到35℃以下时,才可进入生物滤床进行处理。

73.本发明提供一种用生物菌群处理粘胶纤维生产废气的方法,包括如下步骤:

74.1)、脱硫菌群的采集与制备

75.采集粘胶纤维生产厂处理废水的活性污泥样品10g,与该工厂90ml的无菌工业污水混匀,放入三角瓶中,在20-30℃,150r/min条件下震荡30分钟,使样品分散均匀。

76.用无菌移液管吸取震荡分散后的菌液1ml,放入盛有9ml无菌水的试管中,震荡均匀后,从其中取1ml稀释后菌液与另外9ml无菌水混合稀释,如此重复多次,将菌液稀释成10-1

,10-2

,10-3

,10-4

,10-5

,10-6

梯度浓度的稀释液。

77.选取牛肉膏3g,蛋白胨10g,nacl5g,琼脂15~20g,自来水1000ml,用稀硫酸调节ph 4~5,制成通用培养基。

78.取10-4

,10-5

,10-6

三个浓度的稀释液各0.1ml,分别涂布于由通用培养基制成的平板上,并放入在高浓度硫氢化钠溶液中浸泡过的滤片,20-30℃倒置培养。24-48小时后,选择在高浓度hs-滤片附近生长的细菌菌落,将边缘清楚、特征明显、直径大的菌落挑取到斜面培养基上扩大培养,为避免菌种污染,斜面培养基中加入10mg/l的hs-。重复以上操作三次,经反复分离纯化,得到菌群混合物a。

79.将菌群混合物a制成10-1

,10-2

,10-3

,10-4

,10-5

,10-6

梯度浓度的稀释液。取10-4

,10-5

,10-6

三个浓度的稀释液各0.1ml,分别涂布于由通用培养基制成的平板上,并放入在纯cs2溶液中浸泡过的滤片,20-30℃倒置培养。24-48小时后,选择在纯cs2溶液中浸泡过的滤片附近生长的细菌菌落,将边缘清楚、特征明显、直径大的菌落挑取到斜面培养基上扩大培养。重复以上操作三次,经反复分离纯化,得到脱硫菌群混合物。

80.本发明从污泥中采集、筛选出可以同时去除硫化氢和cs2的菌种,在酸性条件下驯养,使菌种在ph为4-5范围内的条件下依然可以去除有害气体,制成脱硫菌群。然后与促生菌群混合,制成废气处理菌液。促生菌群包括两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌与胶质芽孢杆菌。脱硫菌群及促生菌群的种类不同,促生菌群间各个菌种的比例,脱硫菌群与促生菌群的比例与现有技术有很大区别。

81.2)、促生菌群的配制

82.选取两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌、胶质芽孢杆菌按照以下质量比混合均匀,得到促生菌群。

83.1号促生菌群:两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌、胶质芽孢杆菌的质量比为1:1:1:2;

84.2号促生菌群:两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌、胶质芽孢杆菌的质量比为1.2:0.9:1.1:1.8;

85.3号促生菌群:两歧双歧杆菌、嗜酸乳杆菌、菊糖芽孢乳杆菌、胶质芽孢杆菌的质量比为0.8:1.1:0.7:2.6。

86.3)、废气处理菌液的制备

87.将上述脱硫菌群和促生菌群按照以下质量比混合均匀,得到用于粘胶纤维生产废气处理的菌液。

88.1号处理菌群:将脱硫菌群与1号促生菌群按照5:1的质量比混合;

89.2号处理菌群:将脱硫菌群与1号促生菌群按照3:1的质量比混合;

90.3号处理菌群:将脱硫菌群与2号促生菌群按照5:1的质量比混合;

91.4号处理菌群:将脱硫菌群与2号促生菌群按照3:1的质量比混合;

92.5号处理菌群:将脱硫菌群与3号促生菌群按照5:1的质量比混合;

93.6号处理菌群:将脱硫菌群与3号促生菌群按照3:1的质量比混合;

94.7号处理菌群:仅包含脱硫菌群,作为对照组菌群。

95.使用粘胶纤维生产厂污水和少量葡萄糖、牛肉膏作为培养基,其中工业污水占培养基体积的85%,配制好的培养基在121℃高温条件下灭菌15分钟后冷却至室温,接种用于粘胶纤维生产废气处理的菌群混合物;控制培养基的溶解氧浓度为0.3-0.8mg/l,ph为4-5,温度为20-30℃,使用低速搅拌器搅拌培养基,转速为20r/min,经过8-10天培养,菌液成半粘稠状液体,菌液配制完成。得到1-7号菌液,分别对应1-7号处理菌群。

96.4)、生物滤床的制作

97.(a)填料的制备

98.以火山岩颗粒、陶粒、木块、生贝壳和珊瑚骨作为原料,按照如下方法制作填料;

99.火山岩颗粒的制备:在弱酸溶液中进行酸洗,再用清水洗净,自然风干;然后在弱碱溶液中进行碱洗,再用清水洗净,自然风干;最后用高压蒸汽熏蒸火山岩,去除火山岩表面残留的盐类物质,筛选粒径为30~50mm的火山岩颗粒。然后将所筛选的火山岩在营养液中浸泡10-12小时,之后捞出来风干。所述弱酸为ph 4-5的硝酸或硫酸溶液,酸洗时间为3-5分钟;所述弱碱为ph 8-10的氢氧化钠或氢氧化钾溶液,碱洗时间为3-5分钟;所述高压蒸汽熏蒸指在5m-10m帕的蒸汽中熏蒸火山岩2-3分钟。

100.陶粒的制备:在弱酸溶液中进行酸洗,再用清水洗净,自然风干;然后在弱碱溶液中进行碱洗,再用清水洗净,自然风干;最后用高压蒸汽熏蒸陶粒,去除陶粒表面残留的盐类物质,筛选粒径为5-30mm的陶粒颗粒;将所筛选的陶粒与营养液充分混合,在营养液中浸泡10-12小时,然后在400℃高温下焙烧2-3小时,之后静置降温至常温。所述弱酸为ph 4-5的硝酸或硫酸溶液,酸洗时间为3-5分钟;所述弱碱为ph 8-10的氢氧化钠或氢氧化钾溶液,碱洗时间为3-5分钟;所述高压蒸汽熏蒸指在0.5m-2m帕的蒸汽中熏蒸陶粒2-3分钟。

101.木块的制备:对木块进行机械打碎,打碎后过筛,选取粒径为5-10cm,厚度为1-4cm的木块。然后用350m-400m帕的高压冲枪冲击木块5-10秒,提高结构孔隙率至60-75%。

102.生贝壳的制备:用清水清洗生贝壳,晒干后打碎,选取粒径为3~7cm的生贝壳。

103.珊瑚骨的制备:用清水清洗珊瑚骨,晒干后打碎,选取粒径为2~5cm的珊瑚骨。

104.将制备好的火山岩颗粒、陶粒、木块、生贝壳和珊瑚骨混合均匀后得到填料。

105.上述火山岩颗粒、陶粒、木块、生贝壳和珊瑚骨特性如下:

106.火山岩表面粗糙,内部孔隙发达,有较大的比表面积,这些特点特别适合于微生物在其表面生长、繁殖,形成生物膜。同时,火山岩含有钙、钠、镁、钛、锰、铁、镍、钴和钼等几十种矿物质和微量元素,加上在营养液中长时间浸泡,可以为细菌的生长繁殖提供必要的营养。

107.陶粒滤料具有机械强度高、耐冲刷、抗磨损、理化性能稳定等特点,同时由于其微孔丰富、表面粗糙、比表面积大,使用寿命长、耐腐蚀、颗粒均匀、密度适宜、不易板结,因此挂膜效率高,利于微生物生长、繁殖。

108.木块主要是为细菌的生长繁殖提供碳源。

109.生贝壳的主要成分是碳酸钙,可以调高ph值,降低填料的酸性,利于细菌的生长、繁殖。

110.珊瑚骨主要成分是碳酸钙和有机质,既可以调节填料的ph值,也可以为细菌提供养料。同时珊瑚骨也具有多孔结构,利于细菌的附着生长。

111.本发明中填料包括火山岩、陶粒、木块、贝壳和珊瑚骨。火山岩少量,主要为细菌提供微量元素。陶粒具有多孔结构,比表面积大,利于细菌挂膜繁殖。木块主要是为细菌的生长繁殖提供碳源。贝壳和珊瑚骨的主要成分是碳酸钙,降低填料的酸性,利于细菌的生长、繁殖。

112.(b)生物滤床

113.将制得的填料装入生物滤床区域箱中,无需压紧,混合均匀即可。

114.装入生物滤床区域箱中的填料体积的确定方法:填料体积为am3,废气量为bm3/s(必须由m3/h换算为m3/s),a/b=c,必须满足25s≤c≤35s。确定好填料体积后,根据生物滤床截面积,可以确定生物滤床的高度。

115.将生物滤床的填料部分按照高度分为4个部分,从下到上依次为下部、中部、上部、顶部。下部占填料高度的40%,由5-10mm的陶粒、木块、生贝壳和珊瑚骨组成。中部占填料高度的20%,由11-20mm的陶粒、木块、生贝壳和珊瑚骨组成。上部占填料高度的10%,由21-30mm的陶粒、木块、生贝壳和珊瑚骨组成。顶部占填料高度的30%,由火山岩、木块、生贝壳和珊瑚骨组成。将制得的填料装入生物滤床区域箱中,无需压紧,混合均匀即可。

116.本发明中生物滤床的填料方式与以往不同。将生物滤床的填料部分按照高度分为4个部分,从下到上依次为下部、中部、上部、顶部。分别占填料高度的40%,20%,10%,30%。火山岩在填料的顶部,即最上面。火山岩具有丰富的营养物质,喷淋水从生物滤床的顶部向下喷淋。火山岩上的营养物质可以随着喷淋水向下流动,为下层填料中的细菌提供营养。陶粒填料的密度从上到下依次增大,而粒径依次减小,利于喷淋水向下流动,为处于下部陶粒填料中的细菌提供营养。

117.待处理的废气用图1所示的废气处理装置进行处理。

118.所述废气处理装置包括气体收集管道3和生物处理设备箱4;所述生物处理设备箱4包括用于废气预处理的预处理区域5,以及底部装有生物滤床2的生物滤床区域箱1;所述气体收集管道3与所述预处理区域5流体连通,所述预处理区域5与所述生物滤床区域箱1的箱底流体连通;所述预处理区域5的侧壁上设有加湿喷淋装置6,用于喷洒自来水或中水,将废气调节到饱和湿度;所述生物滤床区域箱1的顶部设有加湿喷淋装置6,用于向生物滤床2喷洒自来水或中水,为生物膜提供生活必需水分;所述生物滤床区域箱1的顶部设有排气筒7,用于排出经过生物滤床2净化后的气体。废气进入生物滤床前先经过降温、除酸雾的处理,具体由水洗塔和除雾器完成。

119.(c)生物挂膜

120.通过水泵将菌液反复循环并均匀喷洒在预先装入生物滤床区域箱中的填料上,经过5~7天的调试,使填料表面附着均匀的活性生物膜。

121.(d)处理过程

122.本发明提供的用生物菌群处理粘胶纤维生产废气的方法,采用任一所述的用于粘胶纤维生产废气处理的生物滤床或所述废气处理装置进行废气处理。粘胶纤维生产过程中产生的废气,含有h2s和cs2有害气体,同时还有硫酸酸雾,使得气体冷凝液的ph在1-2范围内,气体温度最高可达45度。废气先经过水洗塔进行降温,温度降低到35度以下。然后经过

除雾器,除掉废气中含有的硫酸酸雾,降低废气的酸度。此时的废气冷凝液的ph在2-4范围内。废气从生物滤床底部向上通过生物滤床,生物滤床填料中的活性生物膜与废气的亲和力强,废气从生物滤床底部向上通过生物滤床的过程中,废气中的污染物能够被以生物膜形式附着在填料表面的菌群吸收和降解,转化为无害无味的物质。在这个过程中,间歇性向生物滤床喷洒自来水或中水,为生物膜提供生活必需的水份。

123.废气处理菌群由脱硫菌群和促生菌群组成。污染物的治理由脱硫菌群完成,促生菌群并不直接处理污染物,但是可以使得脱硫菌群的密度增大,即在单位体积内脱硫菌群的细菌数量大大增加,这样可以提高处理率,并使处理率在长时间内保持较高水平。

124.生物滤床中的填料为细菌的附着、生长和繁殖提供适宜的环境,和废气中的污染物一起为细菌提供生长繁殖所需的营养物质。

125.实施例一不同菌液对废气处理效率的影响

126.利用上述方法制备1-7号菌液,处理填料原料并将填料按比例装入生物滤床区域箱中。通过水泵将1-7号菌液反复循环并分别均匀喷洒在7个预先装入生物滤床区域箱中的填料上,经过5-7天的调试,使填料表面附着均匀的活性生物膜。

127.处理的废气中h2s浓度为73.6mg/m3,cs2浓度为671.3mg/m3,废气量为10000m3/h。

128.步骤如下:

129.待处理的气体废气先经过水洗塔(图中未显示)进行降温,温度降低到35度以下。然后经过除雾器(图中未显示),除掉废气中含有的硫酸酸雾,降低废气的酸度。此时的废气冷凝液的ph在2-4。

130.废气通过气体收集管道3进入预处理区域5,采用气液错相交流方式,将气体调节到饱和湿度,废气从生物滤床2底部进入,向上通过生物滤床2。生物滤床区域箱1的顶部设有加湿喷淋装置6,以2t/d的速率,7min/h的频率向生物滤床2喷洒自来水或中水。净化后的气体经排气筒7排出,检测排气筒出口处的污染物浓度。

131.结果如表1所示,用6号处理菌群制得的6号生物滤床的废气处理效果最好,对废气中h2s和cs2的净化效率最高,分别为95.7%和87.2%。7号处理菌群仅包含脱硫菌群,不含有促生菌群,用7号处理菌群制得的7号生物滤床的废气处理效果最差,对废气中h2s和cs2的净化效率最低,分别为80.6%和68.3%。用6号处理菌群制得的6号生物滤床对废气中h2s的净化效率比用7号处理菌群(对照组)制得的7号生物滤床对废气中h2s的净化效率高约15%,对废气中cs2的净化效率高约19%。

132.表1

133.菌群h2s(mg/m3)处理率(%)cs2(mg/m3)处理率(%)1号处理菌群6.7790.8124.8681.42号处理菌群5.3092.8110.0983.63号处理菌群7.0790.4128.8980.84号处理菌群6.2691.5116.1382.75号处理菌群4.3494.198.6885.36号处理菌群3.1695.785.9387.27号处理菌群14.2880.6212.8068.3

134.实施例二不同填料对废气处理效率的影响

135.对填料采取不同的处理方法,得到不同的6种填料。

136.1号填料的制备方法:

137.火山岩颗粒的处理:在ph为4的硫酸溶液中酸洗5分钟,用清水洗净,自然风干;然后在ph为10的氢氧化钠溶液中碱洗5分钟,再用清水洗净,自然风干;最后在5m帕的高压蒸汽中熏蒸火山岩3分钟,去除火山岩表面残留的盐类物质,筛选粒径为30~50mm的火山岩颗粒。然后将所筛选的火山岩在营养液中浸泡10小时,之后捞出来风干。

138.木块的制备:对木块进行机械打碎,打碎后过筛,选取粒径为5-10cm,厚度为1-4cm的木块。然后用350m-400m帕的高压冲枪冲击木块5-10秒,提高结构孔隙率至60-75%。

139.生贝壳的制备:用清水清洗生贝壳,晒干后打碎,选取粒径为3~7cm的生贝壳。

140.将处理得到的火山岩颗粒、木块、生贝壳按照1.3:0.8:0.6的体积比混合均匀,得到1号填料。

141.2号填料的制备方法:

142.火山岩颗粒的处理:在ph为5的硫酸溶液中酸洗5分钟,用清水洗净,自然风干;然后在ph为8的氢氧化钠溶液中碱洗5分钟,再用清水洗净,自然风干;最后在5m帕的高压蒸汽中熏蒸火山岩3分钟,去除火山岩表面残留的盐类物质,筛选粒径为30~50mm的火山岩颗粒。然后将所筛选的火山岩在营养液中浸泡12小时,之后捞出来风干。

143.陶粒的制备:在ph为5的硫酸溶液中酸洗3分钟,用清水洗净,自然风干;然后在ph为8的氢氧化钠溶液中碱洗3分钟,再用清水洗净,自然风干;最后在2m帕的高压蒸汽中熏蒸2分钟,去除陶粒表面残留的盐类物质,筛选粒径为5~30mm的陶粒。将所筛选的陶粒与营养液充分混合,在营养液中浸泡12小时,然后在400℃高温下焙烧3小时,之后静置降温至常温。

144.木块的制备:对木块进行机械打碎,打碎后过筛,选取粒径为5-10cm,厚度为1-4cm的木块。然后用350m-400m帕的高压冲枪冲击木块5-10秒,提高结构孔隙率至60-75%。

145.生贝壳的制备:用清水清洗生贝壳,晒干后打碎,选取粒径为3~7cm的生贝壳。

146.珊瑚骨的制备:用清水清洗珊瑚骨,晒干后打碎,选取粒径为2~5cm的珊瑚骨。

147.将处理得到的火山岩颗粒、陶粒、木块、生贝壳、珊瑚骨按照1.5:1:1.2:0.4:0.5的体积比混合均匀,得到2号填料。

148.3号填料的制备方法:

149.火山岩颗粒的处理:在ph为4的硫酸溶液中酸洗5分钟,用清水洗净,自然风干;然后在ph为8的氢氧化钠溶液中碱洗5分钟,再用清水洗净,自然风干;最后在10m帕的高压蒸汽中熏蒸火山岩2分钟,去除火山岩表面残留的盐类物质,筛选粒径为30~50mm的火山岩颗粒。然后将所筛选的火山岩在营养液中浸泡10小时,之后捞出来风干。

150.陶粒的制备:在ph为4的硫酸溶液中酸洗3分钟,用清水洗净,自然风干;然后在ph为8的氢氧化钠溶液中碱洗3分钟,再用清水洗净,自然风干;最后在1m帕的高压蒸汽中熏蒸2分钟,去除陶粒表面残留的盐类物质,筛选粒径为5~30mm的陶粒。将所筛选的陶粒与营养液充分混合,在营养液中浸泡10小时,然后在400℃高温下焙烧2小时,之后静置降温至常温。

151.木块的制备:对木块进行机械打碎,打碎后过筛,选取粒径为5-10cm,厚度为1-4cm的木块。然后用350m-400m帕的高压冲枪冲击木块5-10秒,提高结构孔隙率至60-75%。

152.生贝壳的制备:用清水清洗生贝壳,晒干后打碎,选取粒径为3~7cm的生贝壳。

153.珊瑚骨的制备:用清水清洗珊瑚骨,晒干后打碎,选取粒径为2~5cm的珊瑚骨。

154.将处理得到的火山岩颗粒、陶粒、木块、生贝壳、珊瑚骨按照1.2:1.2:1:0.3:0.7的体积比混合均匀,得到3号填料。

155.4号填料的制备方法:

156.火山岩颗粒的处理:在ph为5的硫酸溶液中酸洗5分钟,用清水洗净,自然风干;然后在ph为10的氢氧化钠溶液中碱洗5分钟,再用清水洗净,自然风干;最后在10m帕的高压蒸汽中熏蒸火山岩3分钟,去除火山岩表面残留的盐类物质,筛选粒径为30~50mm的火山岩颗粒。然后将所筛选的火山岩在营养液中浸泡12小时,之后捞出来风干。

157.陶粒的制备:在ph为5的硫酸溶液中酸洗3分钟,用清水洗净,自然风干;然后在ph为10的氢氧化钠溶液中碱洗3分钟,再用清水洗净,自然风干;最后在2m帕的高压蒸汽中熏蒸3分钟,去除陶粒表面残留的盐类物质,筛选粒径为5~30mm的陶粒。将所筛选的陶粒与营养液充分混合,在营养液中浸泡12小时,然后在400℃高温下焙烧2小时,之后静置降温至常温。

158.木块的制备:对木块进行机械打碎,打碎后过筛,选取粒径为5-10cm,厚度为1-4cm的木块。然后用350m-400m帕的高压冲枪冲击木块5-10秒,提高结构孔隙率至60-75%。

159.生贝壳的制备:用清水清洗生贝壳,晒干后打碎,选取粒径为3~7cm的生贝壳。

160.珊瑚骨的制备:用清水清洗珊瑚骨,晒干后打碎,选取粒径为2~5cm的珊瑚骨。

161.将处理得到的火山岩颗粒、陶粒、木块、生贝壳、珊瑚骨按照0.5:0.8:0.6:0.3:0.1的体积比混合均匀,得到4号填料。

162.5号填料的制备方法:

163.火山岩颗粒的处理:在ph为4的硫酸溶液中酸洗3分钟,用清水洗净,自然风干;然后在ph为10的氢氧化钠溶液中碱洗3分钟,再用清水洗净,自然风干;最后在5m帕的高压蒸汽中熏蒸火山岩3分钟,去除火山岩表面残留的盐类物质,筛选粒径为30~50mm的火山岩颗粒。然后将所筛选的火山岩在营养液中浸泡12小时,之后捞出来风干。

164.陶粒的制备:在ph为4的硫酸溶液中酸洗3分钟,用清水洗净,自然风干;然后在ph为10的氢氧化钠溶液中碱洗3分钟,再用清水洗净,自然风干;最后在1m帕的高压蒸汽中熏蒸3分钟,去除陶粒表面残留的盐类物质,筛选粒径为5~30mm的陶粒。将所筛选的陶粒与营养液充分混合,在营养液中浸泡10小时,然后在400℃高温下焙烧3小时,之后静置降温至常温。

165.木块的制备:对木块进行机械打碎,打碎后过筛,选取粒径为5-10cm,厚度为1-4cm的木块。然后用350m-400m帕的高压冲枪冲击木块5-10秒,提高结构孔隙率至60-75%。

166.生贝壳的制备:用清水清洗生贝壳,晒干后打碎,选取粒径为3~7cm的生贝壳。

167.珊瑚骨的制备:用清水清洗珊瑚骨,晒干后打碎,选取粒径为2~5cm的珊瑚骨。

168.将处理得到的火山岩颗粒、陶粒、木块、生贝壳、珊瑚骨按照1:1.6:0.9:0.2:0.7的体积比混合均匀,得到5号填料。

169.6号填料的制备方法:

170.分别对火山岩、木块、生贝壳和珊瑚骨进行机械打碎,选取粒径为30~50mm的火山岩颗粒;选取粒径为5-10cm,厚度为1-4cm的木块;选取粒径为3~7cm的生贝壳;选取粒径为

2~5cm的珊瑚骨。选取粒径为5~30mm的陶粒。

171.将处理得到的火山岩颗粒、陶粒、木块、生贝壳、珊瑚骨按照0.7:0.5:0.8:0.6:0.2的体积比混合均匀,得到6号填料。

172.将制得的1-6号填料分别装入6个生物滤床区域箱中,无需压紧,混合均匀即可。

173.装入生物滤床区域箱中的填料体积的确定方法:填料体积为am3,废气量为bm3/s(必须由m3/h换算为m3/s),a/b=c,必须满足25s≤c≤35s。

174.采用实施例一中配制的6号处理菌群,制成菌液。通过水泵将菌液反复循环并分别均匀喷洒在上述6个预先装入不同填料的生物滤床区域箱中,经过5~7天的调试,使填料表面附着均匀的活性生物膜。

175.处理的废气中h2s浓度为78.2mg/m3,cs2浓度为651.7mg/m3,废气量为10000m3/h。

176.步骤如下:

177.待处理的气体废气先经过水洗塔进行降温,温度降低到35度以下。然后经过除雾器,除掉废气中含有的硫酸酸雾,降低废气的酸度。此时的废气冷凝液的ph值在2-4。

178.废气通过气体收集管道3进入预处理区域5,采用气液错相交流方式,将气体调节到饱和湿度,废气从生物滤床2底部进入,向上通过生物滤床2。生物滤床区域箱1的顶部设有加湿喷淋装置6,以2t/d的速率,7min/h的频率向生物滤床2喷洒自来水或中水。净化后的气体经排气筒7排出,检测排气筒出口处的污染物浓度。

179.结果如表2所示,采用5号填料制得的5号生物滤床的废气处理效果最好,对废气中h2s的净化效率为94.8%,对废气中cs2的净化效率为85.4%。采用1、2、3、4、5号填料制得的生物滤床对废气中h2s的净化效率均高于90.8%,对废气中cs2的净化效率均高于80.3%。6号填料未经任何处理,处理率明显低于其他经过处理的填料制得的生物滤床。5号生物滤床的处理效果最好,同时重量也最轻。填料中较多的采用了密度更轻的陶粒,减轻了箱体的重量。同时,填料中珊瑚骨的比例也是最多的。珊瑚骨的多孔结构利于细菌的着床生长。珊瑚骨中的有机质可以为细菌的生长繁殖提供养料。并且,珊瑚骨的主要成分碳酸钙也可以调节调料的ph值,为细菌的生长繁殖营造适宜的环境。

180.表2

181.182.实施例三填料装填方式对废气处理效率的影响

183.填料的处理方式如实施例二中5号填料的处理方式,如下:

184.火山岩颗粒的处理:在ph为4的硫酸溶液中酸洗3分钟,用清水洗净,自然风干;然后在ph为10的氢氧化钠溶液中碱洗3分钟,再用清水洗净,自然风干;最后在5m帕的高压蒸汽中熏蒸火山岩3分钟,去除火山岩表面残留的盐类物质,筛选粒径为30~50mm的火山岩颗粒。然后将所筛选的火山岩在营养液中浸泡12小时,之后捞出来风干。

185.陶粒的制备:在ph为4的硫酸溶液中酸洗3分钟,用清水洗净,自然风干;然后在ph为10的氢氧化钠溶液中碱洗3分钟,再用清水洗净,自然风干;最后在1m帕的高压蒸汽中熏蒸3分钟,去除陶粒表面残留的盐类物质,筛选粒径为5~30mm的陶粒。将所筛选的陶粒与营养液充分混合,在营养液中浸泡10小时,然后在400℃高温下焙烧3小时,之后静置降温至常温。

186.木块的制备:对木块进行机械打碎,打碎后过筛,选取粒径为5-10cm,厚度为1-4cm的木块。然后用350m-400m帕的高压冲枪冲击木块5-10秒,提高结构孔隙率至60-75%。

187.生贝壳的制备:用清水清洗生贝壳,晒干后打碎,选取粒径为3~7cm的生贝壳。

188.珊瑚骨的制备:用清水清洗珊瑚骨,晒干后打碎,选取粒径为2~5cm的珊瑚骨。

189.处理的废气中h2s浓度为72.6mg/m3,cs2浓度为665.8mg/m3,废气量为10000m3/h。生物箱体截面积为36m2,填料高度约为2.4m。

190.1号生物滤床的装填方法:

191.将处理得到的火山岩颗粒、陶粒、木块、生贝壳、珊瑚骨按照1:1.6:0.9:0.2:0.7的体积比混合均匀,将制得的填料装入生物滤床区域箱中,无需压紧,制得1号生物滤床。

192.2号生物滤床的装填方法:

193.将处理得到的陶粒、木块、生贝壳、珊瑚骨按照1:0.6:0.1:0.4的体积比混合均匀,将制得的填料装入生物滤床填料区域下部,高度约为1.4m。

194.将处理得到的火山岩颗粒、木块、生贝壳、珊瑚骨按照1.3:0.8:0.2:0.7的体积比混合均匀,将制得的填料装入生物滤床填料区域的上部,高度约为1m,制得2号生物滤床。

195.3号生物滤床的装填方法:

196.将处理得到的陶粒进行筛分,筛选出5-15mm和16-30mm的陶粒。将处理得到的5-15mm的陶粒、木块、生贝壳、珊瑚骨按照1.2:0.5:0.3:0.6的体积比混合均匀,将制得的填料装入生物滤床填料区域下部,高度约为1m。

197.将处理得到的16-30mm的陶粒、木块、生贝壳、珊瑚骨按照1.3:0.6:0.2:0.5的体积比混合均匀,将制得的填料装入生物滤床填料区域中部,高度约为1m。

198.将处理得到的火山岩颗粒、木块、生贝壳、珊瑚骨按照1.4:0.7:0.2:0.6的体积比混合均匀,将制得的填料装入生物滤床填料区域的上部,高度约为0.4m,制得3号生物滤床。

199.4号生物滤床的装填方法:

200.将处理得到的陶粒进行筛分,筛选出5-10mm,11-20mm,21-30mm的陶粒。将处理得到的5-10mm的陶粒、木块、生贝壳、珊瑚骨按照1.1:0.5:0.2:0.5的体积比混合均匀,将制得的填料装入生物滤床填料区域下部,高度约为1m。

201.将处理得到的11-20mm的陶粒、木块、生贝壳、珊瑚骨按照1.3:0.6:0.3:0.6的体积比混合均匀,将制得的填料装入生物滤床填料区域中部,高度约为0.5m。

202.将处理得到的21-30mm的陶粒、木块、生贝壳、珊瑚骨按照1.5:0.7:0.2:0.6的体积比混合均匀,将制得的填料装入生物滤床填料区域上部,高度约为0.25m。

203.将处理得到的火山岩颗粒、木块、生贝壳、珊瑚骨按照1.4:0.7:0.2:0.6的体积比混合均匀,将制得的填料装入生物滤床填料区域的顶部,高度约为0.65m,制得4号生物滤床。

204.结果如表3所示,4号生物滤床的废气处理效果最好,对废气中h2s的净化效率为98.3%,对废气中cs2的净化效率为91.7%。1、2、3、4号生物滤床对废气中h2s的净化效率均高于92.7%,对废气中cs2的净化效率均高于81.9%。4号生物滤床采用分层装填的方式,从下至上陶粒粒径逐级增大,陶粒间的缝隙逐级增大,更利于喷淋水经过火山岩颗粒后,顺畅地向下流动,到达填料底部,为在填料底部附着生长的细菌提供水分和营养。

205.表3

206.生物滤床h2s(mg/m3)处理率(%)cs2(mg/m3)处理率(%)1号生物滤床5.392.7120.5181.92号生物滤床3.3495.494.5485.83号生物滤床1.8297.578.5688.24号生物滤床1.2398.355.2691.7

207.应当理解的是,本发明的上述具体实施方式仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。