1.本发明涉及药物生产技术领域,具体涉及一种药物生产包装设备。

背景技术:

2.药物是用以预防、治疗及诊断疾病的物质。在理论上,药物是指凡能影响机体器官生理功能及细胞代谢活动的化学物质都属于药物的范畴,在人们的生活中必不可少,而对药物生产时,会使用包装物对药物进行包装保护。

3.公开号为cn109152696b的中国发明专利公开了一种用于包装至少一个单位剂量的药物的包装装置,其利用具有单元腔的装置对多个固体药物进行包装。

4.公开号为cn108482779a的中国发明专利公开了一种智能药物包装装置,包括主体,形成压片包装一体式结构,使药物在成形之后能够快速进行包装。

5.以上两件发明专利,均是对固态的药物进行包装,而对一些中药类泥状药物,则无法进行包装,例如乌鸡白凤丸、安宫牛黄丸等,此两类药物均在泥状时揉搓成丸,再使用相应的固体壳体对其进行包装保护,对于类似的其他泥状药物,也会使用到两个可以相互卡合的壳体对挤出的泥状药物进行包装,而上述来那个键发明均无法完成此类包装生产,且现有技术中仍大量采用人工操作,导致药物生产效率低下。

技术实现要素:

6.本发明的目的是提供一种药物生产包装设备,以解决现有技术中的上述不足之处。

7.为了实现上述目的,本发明提供如下技术方案:一种药物生产包装设备,包括工作台和转盘,转盘转动安装于工作台的上方,并由安装在工作台底部的驱动电机通过带传动组件进行驱动,转盘中开设有组装槽,药物在组装槽中进行包装,组装槽中滑动安装有挤压滑块,挤压滑块的内部固定安装有上下贯穿的凸柱,工作台的顶壁开设有环槽,环槽的一侧设置有向工作台中心处内凹设置的内凹曲槽,凸柱与环槽和内凹曲槽滑动配合,工作台上沿圆周方向依次设置有落料孔、壳体上料组件和药物挤料组件,落料孔开设于工作台的内部,并上下贯穿,落料孔用于包装好的包装壳体和药物经过时自动下落,壳体上料组件用于在组装槽经过其底部时,向组装槽中提供两个包装壳体,且两个包装壳受挤压后相互卡合,药物挤料组件用于在组装槽经过其底部时,向组装槽中的两个包装壳体之间挤出泥状药物,包装壳体和泥状药物跟随组装槽转至内凹曲槽处时,凸柱进入内凹曲槽时带动挤压滑块向转盘中心处滑动,对两个包装壳体进行挤压,并将泥状药物包装在包装壳体内,随后组装槽经过落料孔时包装好的包装壳体和药物从落料孔处下落卸料,且在凸柱再次进入环槽中时,带动挤压滑块外移复位,以此循环,即可完成对包装壳体和药物的精准包装。

8.优选的,壳体上料组件包括两个料筒,且两个料筒分别存储两个不同类型的包装壳体,两个料筒通过支架固定安装在工作台上,两个料筒的底部端口与转盘的表面滑动配合,组装槽经过料筒的底部端口时,两个料筒中的包装壳体自动向组装槽中掉落,进而可以

完成两个包装壳体的自动上料功能。

9.优选的,药物挤料组件包括挤药筒,挤药筒通过支架固定安装在上,且挤药筒的底端设置有挤出头,挤药筒连接有自动推料机构,自动推料机构用于将挤药筒中的泥状药物从挤出头向下挤出,进而可以对泥状药物进行自动供料。

10.优选的,组装槽的一侧开设有药物容置槽,药物容置槽对应挤药筒的底部挤出头设置,药物容置槽靠近组装槽一端的顶部固定安装有切刀,药物容置槽经过挤药筒底部时,自动推料机构将挤药筒中泥状药物向药物容置槽中挤出,所并由切刀裁断后进入组装槽中,且进入组装槽中的药物位于两个包装壳体之间,进而可以实现对药物的自动裁断,避免药物拖拉而造成浪费。

11.优选的,自动推料机构包括直筒式气筒,直筒式气筒与挤药筒固定连接,挤药筒的内部滑动安装有压药板,直筒式气筒的顶部固定连接有导管,导管与挤药筒中压药板的上部空腔连通,转盘的顶部固定安装有渐变凸起,渐变凸起对应弹性件设置,渐变凸起跟随转盘转动,并经过直筒式气筒底部时,触发直筒式气筒向挤药筒中的上部空腔注气,将压药板下推,即可挤出泥状药物。

12.优选的,直筒式气筒中滑动安装有活塞杆,活塞杆的底端贯穿直筒式气筒,并固定连接有顶盘,顶盘与渐变凸起滑动配合,活塞杆的顶部与直筒式气筒的内腔之前安装有弹性件,且弹性件选用压力弹簧,直筒式气筒顶部还设置有用于吸气的吸气管,吸气管和导管中均安装单向阀,顶盘接触渐变凸起时将活塞杆上顶,在单向阀的作用下将直筒式气筒中气体向挤药筒中注入,并在渐变凸起移出后,弹性件推动活塞杆下移,在单向阀的作用下通过吸气管从外部吸入空气,进而配合转盘的转动,可以完成对药物的自动挤出,且挤出量固定。

13.优选的,工作台上靠近内凹曲槽的位置处设置有清洁组件,清洁组件用于对包装壳体表面附着的少量药物进行清洁。

14.优选的,清洁组件包括清洁盘,清洁盘通过支架转动安装在转盘的上方,清洁盘的内部开设有多组向外贯穿的拨动槽,且多组拨动槽均匀分布,凸柱跟随转盘转动,并进入拨动槽中时,带动清洁盘进行转动,同时,凸柱进入内凹曲槽中,对包装壳体进行挤压组合,清洁盘的外缘底部固定安装有清刷头,弧形外缘转动时,清刷头经过包装好的包装壳体表面对包装壳体连接处进行清洁,工作台中设置有对应包装壳体组装后位置的安装孔,安装孔内安装有清刷板,清刷板用于在包装壳体经过时对包装壳体连接处的底部进行清洁。

15.优选的,清洁盘的相邻两个拨动槽之间的外缘部分设置为弧形外缘,转盘边缘处的顶部固定连接有弧形凸板,凸柱移出拨动槽后弧形凸板与弧形外缘相互滑动配合,此时可以保持清洁盘不再转动,进而方便下一个凸柱的对接,以便于精准的循环作业。

16.优选的,拨动槽的内部安装有波纹管式气筒,波纹管式气筒具有自动复位的弹性,波纹管式气筒的一端与清洁盘固定安装,波纹管式气筒的另一端与拨动槽滑动配合,波纹管式气筒的一端顶部固定连接有吹气管,并设置有换气孔,吹气管和换气孔中均安装有单向阀,吹气管延伸至清刷头的底部,凸柱进入拨动槽对清洁盘进行转动拨动时,对拨动槽进行挤压,此时在单向阀的作用下,波纹管式气筒通过吹气管向清刷头下方吹气,进而可以提高清洁效果,且在凸柱移出后,波纹管式气筒自动回弹,通过换气孔吸气。

17.在上述技术方案中,本发明提供的技术效果和优点:

18.1、本发明通过对转盘进行转动驱动,利用环槽、内凹曲槽对凸柱的位置导向,可以控制挤压滑块在组装槽中的移动,利用两组料筒将两个包装壳体自动向组装槽中供料,并由挤药筒挤出一定量的泥状药物,使药物位于两个包装壳体之间,再利用凸柱进入内凹曲槽时带动挤压滑块向转盘中心处滑动,并对两个包装壳体进行挤压,并将泥状药物包装在包装壳体内,随后组装槽经过落料孔时包装好的包装壳体和药物从落料孔处下落卸料,以此循环,完成对药物的自动化精准包装,极大地提高了对泥状药物的包装效率。

19.2、本发明通过在工作台上安装挤药筒和直筒式气筒,并在转盘上设置与组装槽连接的药物容置槽,在药物容置槽转至挤药筒底部,利用渐变凸起与顶盘接触,将活塞杆上推,向挤药筒中的上部空腔注气,即可将压药板下推,从而挤出泥状药物,而挤出的药物暂时位于药物容置槽中,切刀将挤出的药物沿挤出头的端口进行裁切,使药物呈块状移入组装槽中,并位于两个包装壳体之间,进而实现了对泥状药物的自动定量基础,进一步的提高了设备使用的功能性和实用性。

20.3、本发明通过在转盘上设置清洁盘,进而利用转盘转动时,凸柱与拨动槽的配合,可以带动清洁盘进行转动,清刷头跟随弧形外缘转动经过包装好的包装壳体表面对包装壳体连接处进行清洁,而清刷板在转盘带动包装好的可以和药物运动时对包装壳体连接处的底部进行清洁,从而可以对包装壳体闭合时,对药物挤压而挤出包装壳体在包装壳体表面形成的多余药渣进行清除,进而极大的提高了设备使用的实用性和功能性。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

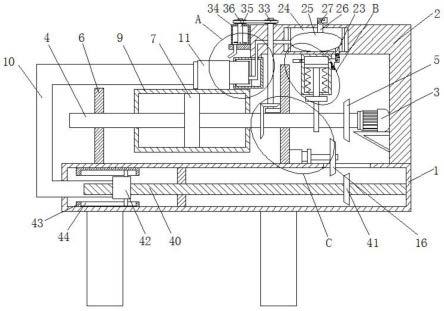

22.图1为本发明的整体结构俯视图。

23.图2为本发明的工作状态示意图。

24.图3为本发明结工作台的俯视图。

25.图4为本发明壳体上料组件的整体结构示意图。

26.图5为本发明药物挤料组件的整体结构示意图。

27.图6为本发明包装壳体组装时组装槽的内部结构示意图。

28.图7为本发明带有波纹管式气筒的清洁盘的俯视图。

29.图8为本发明泥状药物的包装过程示意图。

30.附图标记说明:

31.1、工作台;11、环槽;12、内凹曲槽;13、落料孔;14、清刷板;2、转盘;21、组装槽;22、挤压滑块;23、凸柱;24、药物容置槽;25、切刀;26、渐变凸起;27、弧形凸板;3、壳体上料组件;31、料筒;4、药物挤料组件;41、挤药筒;42、直筒式气筒;43、压药板;44、导管;45、活塞杆;46、顶盘;47、弹性件;5、清洁组件;51、清洁盘;52、拨动槽;53、弧形外缘;54、清刷头;55、波纹管式气筒;56、吹气管。

具体实施方式

32.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发

明作进一步的详细介绍。

33.实施例1

34.本发明提供了如图1和图2所示的一种药物生产包装设备,包括工作台1和转盘2,转盘2转动安装于工作台1的上方,并由安装在工作台1底部的驱动电机通过带传动组件进行驱动,转盘2中开设有组装槽21,药物在组装槽21中进行包装,组装槽21中滑动安装有挤压滑块22,挤压滑块22的内部固定安装有上下贯穿的凸柱23,工作台1的顶壁开设有环槽11,环槽11的一侧设置有向工作台1中心处内凹设置的内凹曲槽12,凸柱23与环槽11和内凹曲槽12滑动配合,工作台1上沿圆周方向依次设置有落料孔13、壳体上料组件3和药物挤料组件4,落料孔13开设于工作台1的内部,并上下贯穿(参考图3),落料孔13用于包装好的包装壳体和药物经过时自动下落,壳体上料组件3用于在组装槽21经过其底部时,向组装槽21中提供两个包装壳体,且两个包装壳受挤压后相互卡合,药物挤料组件4用于在组装槽21经过其底部时,向组装槽21中的两个包装壳体之间挤出泥状药物,包装壳体和泥状药物跟随组装槽21转至内凹曲槽12处时,如图2所示,凸柱23进入内凹曲槽12时带动挤压滑块22向转盘2中心处滑动,对两个包装壳体进行挤压,并将泥状药物包装在包装壳体内,随后组装槽21经过落料孔13时包装好的包装壳体和药物从落料孔13处下落卸料,且在凸柱23再次进入环槽11中时,带动挤压滑块22外移复位,以此循环,即可完成对包装壳体和药物的精准包装;

35.进一步的,在上述技术方案中,参考图4,壳体上料组件3包括两个料筒31,且两个料筒31分别存储两个不同类型的包装壳体,两个料筒31通过支架固定安装在工作台1上,两个料筒31的底部端口与转盘2的表面滑动配合,组装槽21经过料筒31的底部端口时,两个料筒31中的包装壳体自动向组装槽21中掉落,进而可以完成两个包装壳体的自动上料功能;

36.工作原理:通过在转盘2中开设组装槽21,并对转盘2进行转动驱动,同时,利用环槽11、内凹曲槽12对凸柱23的位置导向,可以控制挤压滑块22在组装槽21中的移动,而通过在转盘2上设置壳体上料组件3和药物挤料组件4,即利用两组料筒31对两个需要组合的包装壳体分别承装,从而在组装槽21经过料筒31的底部端口时,两个包装壳体自动向组装槽21中掉落,并保持相应距离,而后跟最转盘2周转,移动至药物挤料组件4下方后由挤药筒41挤出一定量的泥状药物,使药物位于两个包装壳体之间,而后随着转盘2的继续转动,包装壳体和泥状药物跟随组装槽21转至内凹曲槽12处时,凸柱23进入内凹曲槽12时带动挤压滑块22向转盘2中心处滑动,并对两个包装壳体进行挤压,并将泥状药物包装在包装壳体内,随后组装槽21经过落料孔13时包装好的包装壳体和药物从落料孔13处下落卸料,且在凸柱23再次进入环槽11中时,带动挤压滑块22外移复位,以此循环,即可完成对包装壳体和药物的精准包装。

37.实施例2

38.基于实施例1,由于泥状药物无法向包装壳体一样便捷快速的自动掉落,因此设置一种药物挤料组件4,如图5所示,包括挤药筒41,挤药筒41通过支架固定安装在上,且挤药筒41的底端设置有挤出头,挤药筒41连接有自动推料机构,自动推料机构用于将挤药筒41中的泥状药物从挤出头向下挤出,进而可以对泥状药物进行自动供料。

39.进一步的,在上述技术方案中,参考图1和图2,组装槽21的一侧开设有药物容置槽24,药物容置槽24对应挤药筒41的底部挤出头设置,药物容置槽24靠近组装槽21一端的顶

部固定安装有切刀25,药物容置槽24经过挤药筒41底部时,自动推料机构将挤药筒41中泥状药物向药物容置槽24中挤出,所并由切刀25裁断后进入组装槽21中,且进入组装槽21中的药物位于两个包装壳体之间,进而可以实现对药物的自动裁断,避免药物拖拉而造成浪费;

40.进一步的,在上述技术方案中,参考图5,自动推料机构包括直筒式气筒42,直筒式气筒42与挤药筒41固定连接,挤药筒41的内部滑动安装有压药板43,直筒式气筒42的顶部固定连接有导管44,导管44与挤药筒41中压药板43的上部空腔连通,转盘2的顶部固定安装有渐变凸起26,渐变凸起26对应弹性件47设置,渐变凸起26跟随转盘2转动,并经过直筒式气筒42底部时,触发直筒式气筒42向挤药筒41中的上部空腔注气,将压药板43下推,即可挤出泥状药物;

41.进一步的,在上述技术方案中,参考图5,直筒式气筒42中滑动安装有活塞杆45,活塞杆45的底端贯穿直筒式气筒42,并固定连接有顶盘46,顶盘46与渐变凸起26滑动配合,活塞杆45的顶部与直筒式气筒42的内腔之前安装有弹性件47,且弹性件47选用压力弹簧,直筒式气筒42顶部还设置有用于吸气的吸气管,吸气管和导管44中均安装单向阀,顶盘46接触渐变凸起26时将活塞杆45上顶,在单向阀的作用下将直筒式气筒42中气体向挤药筒41中注入,并在渐变凸起26移出后,弹性件47推动活塞杆45下移,在单向阀的作用下通过吸气管从外部吸入空气,进而配合转盘2的转动,可以完成对药物的自动挤出,且挤出量固定;

42.工作原理:通过在工作台1上安装挤药筒41和直筒式气筒42,并在转盘2上设置与组装槽21连接的药物容置槽24,以及与直筒式气筒42底部顶盘46配合的渐变凸起26,从而在药物容置槽24转至挤药筒41底部,以及组装槽21即将靠近挤药筒41时,渐变凸起26先与顶盘46接触,将活塞杆45上推,进而通过导管44向挤药筒41中的上部空腔注气,即可将压药板43下推,从而挤出泥状药物,而挤出的药物暂时位于药物容置槽24中,随着转盘2的继续转动,切刀25将挤出的药物沿挤出头的端口进行裁切,使药物呈块状移入组装槽21中,并位于两个包装壳体之间,进而实现了对泥状药物的自动定量基础,进一步的提高了设备使用的功能性和实用性。

43.实施例3

44.基于实施例2,由于泥状药物的裁切会使得形成的块状药物顶部形成不规则部位,因此在被两个包装壳体包裹卡合时,会有部分药物被挤在包装壳体顶部表面,需要清洁,特在工作台1上靠近内凹曲槽12的位置处设置有清洁组件5,清洁组件5用于对包装壳体表面附着的少量药物进行清洁。

45.进一步的,在上述技术方案中,参考图1、图2和图6,清洁组件5包括清洁盘51,清洁盘51通过支架转动安装在转盘2的上方,清洁盘51的内部开设有多组向外贯穿的拨动槽52,且多组拨动槽52均匀分布,凸柱23跟随转盘2转动,并进入拨动槽52中时,带动清洁盘51进行转动,同时,凸柱23进入内凹曲槽12中,对包装壳体进行挤压组合,清洁盘51的外缘底部固定安装有清刷头54,弧形外缘53转动时,清刷头54经过包装好的包装壳体表面对包装壳体连接处进行清洁,工作台1中设置有对应包装壳体组装后位置的安装孔,安装孔内安装有清刷板14,清刷板14用于在包装壳体经过时对包装壳体连接处的底部进行清洁;

46.进一步的,在上述技术方案中,参考图1和图6,清洁盘51的相邻两个拨动槽52之间的外缘部分设置为弧形外缘53,转盘2边缘处的顶部固定连接有弧形凸板27,凸柱23移出拨

动槽52后弧形凸板27与弧形外缘53相互滑动配合,此时可以保持清洁盘51不再转动,进而方便下一个凸柱23的对接,以便于精准的循环作业;

47.进一步的,在上述技术方案中,参考图6和图7,拨动槽52的内部安装有波纹管式气筒55,波纹管式气筒55具有自动复位的弹性,波纹管式气筒55的一端与清洁盘51固定安装,波纹管式气筒55的另一端与拨动槽52滑动配合,波纹管式气筒55的一端顶部固定连接有吹气管56,并设置有换气孔,吹气管56和换气孔中均安装有单向阀,吹气管56延伸至清刷头54的底部,凸柱23进入拨动槽52对清洁盘51进行转动拨动时,对拨动槽52进行挤压,此时在单向阀的作用下,波纹管式气筒55通过吹气管56向清刷头54下方吹气,进而可以提高清洁效果,且在凸柱23移出后,波纹管式气筒55自动回弹,通过换气孔吸气,基于上述原理,可将换气孔与清洁液或者消毒液,即可将空气替换为清洁液或者消毒液,进而也可以对包装好的包装壳体进行进一步清洁或消毒;

48.工作原理:通过在转盘2上设置清洁盘51,进而利用转盘2转动时,凸柱23与拨动槽52的配合,可以带动清洁盘51进行转动,同时间,凸柱23进入内凹曲槽12中,对包装壳体进行挤压组合,而通过在清洁盘51的外缘底部安装清刷头54,清刷头54跟随弧形外缘53转动经过包装好的包装壳体表面对包装壳体连接处进行清洁,而清刷板14在转盘2带动包装好的可以和药物运动时对包装壳体连接处的底部进行清洁,从而可以对包装壳体闭合时,对药物挤压而挤出包装壳体在包装壳体表面形成的多余药渣进行清除,进而极大的提高了设备使用的实用性和功能性,提高了药物包装的清洁性,而通过在拨动槽52的内部安装有波纹管式气筒55,凸柱23进入拨动槽52对清洁盘51进行转动拨动时,对拨动槽52进行挤压,通过吹气管56向清刷头54下方吹气,进而可以提高清洁效果。

49.综上所述:通过对转盘2进行转动驱动,不仅带动组装槽21周转经过料筒31实现包装壳体的自动上料功能,同时利用药物容置槽24的容纳导向以及渐变凸起26对直筒式气筒42的触发,还实现了挤药筒41自动挤出泥状药物的功能,进而实现了药物的自动上料功能,同时,利用环槽11、内凹曲槽12对凸柱23的导向,驱动挤压滑块22在组装槽21中移动,还实现了对包装壳体的挤压,完成对药物的包装功能,进而实现了泥状药物的自动化包装功能,而通过在靠近内凹曲槽12的位置设置清洁盘51,进而在组装槽21靠近清洁盘51时,凸柱23进入拨动槽52中实现对清洁组件5的拨动,从而还实现了带动清刷头54在包装壳体表面滑过实现对包装壳体的清洁功能,同时利用凸柱23对波纹管式气筒55的挤压还实现了向清刷头54处自动吹起的功能,一则对包装壳体表面进行清洁,二则对清刷头54本身进行清洁,进一步的提高清洁效果。

50.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。