1.本发明属于塑料的技术领域,具体而言,涉及一种低摩擦系数塑料配方及其生产工艺。

背景技术:

2.在现有技术中制成低摩擦系数塑料需要考虑三个因素,一是环境因素、二是耐磨因素、三是阻电因素。

3.对于此三点,环保型材料首先是节约资源与能源,其次是减少环境污染,第三是容易回收和循环利用,现有对于制成低摩擦系数塑料的方式采用upe、abs、pfa(可溶性聚四氟乙烯)、氟化乙烯树脂中的一种或几种,其技术成熟,生产成本低,市场来源方便,即节约时间又能减少能源消耗。

4.采用upe、abs、pfa(可溶性聚四氟乙烯)、氟化乙烯树脂中的一种或几种树脂有效实现环境环保效用,但其耐磨性能以及阻电性能仍需要提升。

技术实现要素:

5.鉴于此,为了解决现有技术存在的上述问题,本发明的目的在于提供一种低摩擦系数塑料配方及其生产工艺以达到相较于纯pfa其具有低摩擦系数的同时,具备较高的材料硬度以及优良的抗压缩蠕变性能的目的。

6.本发明所采用的技术方案为:一种低摩擦系数塑料配方,该配方包括以下重量份的物质:

7.树脂:78.5~79.5份;石墨粉末:11~11.5份;纤维:9.5~10份;催化剂:20~30份;增韧剂:50~80份;碳酸钠:15~25份;磷酸钠:25~35份;镀膜液:8~12份;苯酚:4~6份;多聚甲醛4~6份;

8.其中,所述纤维为碳纤维或玻璃纤维。

9.进一步地,所述树脂采用upe、abs、pfa和氟化乙烯树脂中的一种或几种组成。

10.进一步地,所述增韧剂采用1/3的热塑性聚氨酯、1/3苯乙烯以及1/3丙烯酸酯组成。

11.进一步地,所述镀膜液包括自制液、正硅酸乙酯、钛酸四丁酯、四氢呋喃和乙酸乙酯。

12.进一步地,所述镀膜液采用第一镀膜液或第二镀膜液,其中:

13.所述第一镀膜液包括以下重量份的物质:正硅酸乙酯:6~6.5份;自制液:14~14.5份;四氢呋喃和/或乙酸乙酯:29~31份;

14.所述第二镀膜液包括以下重量份的物质:正硅酸乙酯:6~6.5份;钛酸四丁酯:3.5~4份;自制液:12~13份;四氢呋喃和/或乙酸乙酯:29~31份。

15.进一步地,所述自制液包括以下重量份的物质:

16.氢氧化钠:8~12份;碳酸钠:8~12份;磷酸钠:8~12份;混合蒸馏水:65~75份;

17.其中,所述氢氧化钠、碳酸钠以及磷酸钠的重量份数相同。

18.在本发明中还提供了一种低摩擦系数塑料配方的生产工艺,该生产工艺包括:

19.s1:将树脂、多聚甲醛、苯酚和催化剂加入至反应釜中进行共缩聚反应,反应25~35min;

20.s2:在共缩聚反应后,将增韧剂、碳酸钠、磷酸钠和石墨粉末加入至反应釜中,共混8~12min;

21.s3:将碳纤维或玻璃纤维加入反应釜中进行共混3~7min;

22.s4:从反应釜内将粗料取出,并进行浸渍、烘干以及切割;

23.s5:将各个切割后的粗料放入电磁模压成型装置,并进行电磁预热,以得到无改性膜塑料体;

24.s6:将各个所述无改性膜塑料体从电磁模压成型装置取出,通过镀膜液进行镀膜,制成低摩擦系数塑料;

25.s7:对所述低摩擦系数塑料进行摩擦磨损性能测试和电绝缘性测试。

26.进一步地,在步骤s5中,所述电磁模压成型装置包括:

27.塑料模压板,所述塑料模压板上放置切割后的粗料;

28.罩于所述塑料模压板外部的圆筒形外壳,所述圆筒形外壳的内侧对称设置有两个磁板,且两所述磁板绕圆筒形外壳的中心轴作旋转运动。

29.进一步地,在步骤s6中,所述镀膜的工艺为:

30.s601:将镀膜液放入小量筒中,液面控制在60~80mm处;

31.s602:将小量筒中的镀膜液缓慢滴在无改性膜塑料体上,浸渍0.8~1.2min,而后缓慢提起放入净化器中使镀膜液挥发;

32.s603:将镀膜液挥发后的无改性膜塑料体放入烘箱中,从2℃/min逐步升温至120℃/min,保温:1.8h~2.2h,制成低摩擦系数塑料。

33.进一步地,在步骤s6中,所述镀膜液采用第一镀膜液和第二镀膜液,若采用所述第一镀膜液滴在无改性膜塑料体上,则制成含硅膜的低摩擦系数塑料;若采用第二镀膜液滴在无改性膜塑料体上,则制成含硅-钛膜的低摩擦系数塑料。

34.本发明的有益效果为:

35.1.在本发明中采用所述低摩擦系数塑料配方,其主要由树脂、石墨粉末、纤维、催化剂、增韧剂、碳酸钠、磷酸钠、镀膜液、苯酚以及多聚甲醛组成,该配方能够适用于电磁预热,确保制得的低摩擦系数塑料能显著提高其pfa塑料的电绝缘性、压缩强度、拉伸强度以及弯曲强度;同时,该配方的低摩擦系数塑料有利于降解且方便回收,其表面摩擦系数低,相较于纯pfa,,有较高的材料硬度以及优良的抗压缩蠕变性能。

36.2.在本发明中采用所述低摩擦系数塑料配方的生产工艺,其以pfa树脂为主材料,主要采用电磁预热、光学改性成膜的方法,所制得的低摩擦系数塑料相较于纯pfa具有低摩擦系数、较高的材料硬度以及优良的抗压缩蠕变性能,同时,该低摩擦系数塑料的生产工艺绿色、环保,能够进行广泛推广。

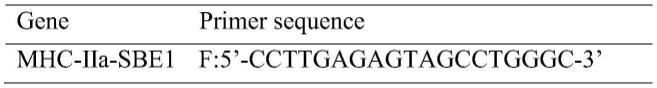

附图说明

37.图1是本发明中采用所述低摩擦系数塑料配方的生产工艺中电磁模压成型装置的

整体结构示意图;

38.附图中标注如下:

39.1-塑料模压板,2-圆筒形外壳,3-磁板。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

41.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

43.应注意到:

44.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以通过中间媒介间接连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义;实施例中的附图用以对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

45.实施例1

46.在本实施例中具体提供一种低摩擦系数塑料配方,该配方的低摩擦系数塑料具备良好的低摩擦性能,其配方包括以下重量份的物质:

47.树脂:78.5g,树脂采用pfa(可溶性聚四氟乙烯)为主材料;石墨粉末:11g,其平均直径为30μm;碳纤维:9.5g,直径为8μm,长度为40μm;催化剂:20g,催化剂为乙二醇铝;增韧剂:50g,该增韧剂采用1/3的热塑性聚氨酯、1/3苯乙烯以及1/3丙烯酸酯组成;碳酸钠:15g;磷酸钠:25g;镀膜液:8g;苯酚:4g;多聚甲醛4g;

48.在上述中,所述镀膜液包括自制液、正硅酸乙酯、钛酸四丁酯、四氢呋喃和乙酸乙酯。在实际应用时,镀膜液采用第一镀膜液或第二镀膜液,其中:

49.所述第一镀膜液包括以下重量份的物质:正硅酸乙酯:6g;自制液:14g;四氢呋喃:29g;

50.所述第二镀膜液包括以下重量份的物质:正硅酸乙酯:6g;钛酸四丁酯:3.5g;自制液:12g;四氢呋喃:29g。

51.在上述第一镀膜液和第二镀膜液中,其采用的自制液包括以下重量份的物质:氢氧化钠:8g;碳酸钠:8g;磷酸钠:8g;混合蒸馏水:65g。

52.通过上述的配方则能够制备低摩擦系数塑料,若采用所述第一镀膜液,则制成含

硅膜的低摩擦系数塑料;若采用第二镀膜液,则制成含硅-钛膜的低摩擦系数镀膜塑料。

53.本实施例中的低摩擦系数塑料其表面摩擦系数低,相较于纯pfa,有较高的材料硬度以及优良的抗压缩蠕变性能。

54.对于上述的所提供的低摩擦系数塑料配方,在本实施例中,提供了相应的生产工艺,该生产工艺主要为:共缩聚、浸渍、烘干、切割、模压成型、镀膜、试样,其具体包括:

55.s1:将树脂、多聚甲醛、苯酚和催化剂加入至反应釜中进行共缩聚反应,反应25min;

56.s2:在共缩聚反应后,将增韧剂、碳酸钠、磷酸钠和石墨粉末加入至反应釜中,共混8min;

57.s3:将碳纤维或玻璃纤维加入反应釜中进行共混3min;

58.s4:从反应釜内将粗料取出,并进行浸渍、烘干以及切割;

59.s5:将各个切割后的粗料放入电磁模压成型装置,并进行电磁预热,以得到无改性膜塑料体。在实际应用时,如图1所示,该电磁模压成型装置包括:

60.塑料模压板,所述塑料模压板上放置切割后的粗料;

61.罩于所述塑料模压板外部的圆筒形外壳,所述圆筒形外壳的内侧设有转动设置的内筒,且内筒的内侧壁上对称设置且相互对齐有两个磁板,且两所述磁板绕圆筒形外壳的中心轴作旋转运动;

62.在实际应用时,将两个磁板通电并沿圆筒形外壳的中心轴进行翻滚旋转,使放置在塑料模压板上的粗料受到电磁场作用;在模压的过程中,粗料在进行电磁场作用后,其内的微铁离子被导磁而产热,实现电磁预热并得到无改性膜塑料体。

63.s6:将各个所述无改性膜塑料体从电磁模压成型装置取出,通过镀膜液进行镀膜,制成低摩擦系数塑料。在实际应用时,所述镀膜的工艺为:

64.s601:将镀膜液放入小量筒中,液面控制在60mm处;

65.s602:将小量筒中的镀膜液缓慢滴在无改性膜塑料体上,浸渍0.8min,而后缓慢提起放入净化器中使镀膜液挥发;

66.s603:将镀膜液挥发后的无改性膜塑料体放入烘箱中,从2℃/min逐步升温至120℃/min,保温:1.8h,制成低摩擦系数塑料。

67.所述镀膜液采用第一镀膜液和第二镀膜液,若采用所述第一镀膜液滴在无改性膜塑料体上,则制成含硅膜的低摩擦系数塑料;若采用第二镀膜液滴在无改性膜塑料体上,则制成含硅-钛膜的低摩擦系数塑料;此处的第一镀膜液和第二镀膜液则为上述低摩擦系数塑料配方中所提供的在组分配方。

68.s7:对所述低摩擦系数塑料进行摩擦磨损性能测试和电绝缘性测试,以确保生产出的低摩擦系数塑料具备良好的产品性能。

69.实施例2

70.在本实施例中具体提供另一种低摩擦系数塑料配方,该配方的低摩擦系数塑料具备良好的低摩擦性能,其配方包括以下重量份的物质:

71.树脂:79g,树脂采用upe、abs、pfa(可溶性聚四氟乙烯)、氟化乙烯树脂中的任意一种;石墨粉末:11.25g,其平均直径为35μm;玻璃纤维:9.75g,直径为11μm,长度为50μm;催化剂:25g,催化剂为乙二醇铝;增韧剂:65g,该增韧剂采用1/3的热塑性聚氨酯、1/3苯乙烯以

及1/3丙烯酸酯组成;碳酸钠:20g;磷酸钠:30g;镀膜液:10g;苯酚:5g;多聚甲醛5g;

72.在上述中,所述镀膜液包括自制液、正硅酸乙酯、钛酸四丁酯、四氢呋喃和乙酸乙酯。在实际应用时,镀膜液采用第一镀膜液或第二镀膜液,其中:

73.所述第一镀膜液包括以下重量份的物质:正硅酸乙酯(teos):6.2g;自制液:14.2g;乙酸乙酯:30g;

74.所述第二镀膜液包括以下重量份的物质:正硅酸乙酯(teos):6.2g;钛酸四丁酯(teot):3.72g;自制液:12.4g;乙酸乙酯:30g。

75.在上述第一镀膜液和第二镀膜液中,其采用的自制液包括以下重量份的物质:氢氧化钠:10g;碳酸钠:10g;磷酸钠:10g;混合蒸馏水:70g。

76.通过上述的配方则能够制备低摩擦系数塑料,若采用所述第一镀膜液,则制成含硅膜的低摩擦系数塑料;若采用第二镀膜液,则制成含硅-钛膜的低摩擦系数镀膜塑料。

77.本实施例中的低摩擦系数塑料其表面摩擦系数低,相较于纯pfa,有较高的材料硬度以及优良的抗压缩蠕变性能。

78.对于上述的所提供的低摩擦系数塑料配方,在本实施例中,提供了相应的生产工艺,该生产工艺主要为:共缩聚、浸渍、烘干、切割、模压成型、镀膜、试样,其具体包括:

79.s1:将树脂、多聚甲醛、苯酚和催化剂加入至反应釜中进行共缩聚反应,反应30min;

80.s2:在共缩聚反应后,将增韧剂、碳酸钠、磷酸钠和石墨粉末加入至反应釜中,共混10min;

81.s3:将碳纤维或玻璃纤维加入反应釜中进行共混5min;

82.s4:从反应釜内将粗料取出,并进行浸渍、烘干以及切割;

83.s5:将各个切割后的粗料放入电磁模压成型装置,并进行电磁预热,以得到无改性膜塑料体。在实际应用时,电磁模压成型装置包括:

84.塑料模压板,所述塑料模压板上放置切割后的粗料;

85.罩于所述塑料模压板外部的圆筒形外壳,所述圆筒形外壳的内侧对称设置有两个磁板,且两所述磁板绕圆筒形外壳的中心轴作旋转运动,其具体的工作原理见实施例1中所记载的。

86.s6:将各个所述无改性膜塑料体从电磁模压成型装置取出,通过镀膜液进行镀膜,制成低摩擦系数塑料。在实际应用时,所述镀膜的工艺为:

87.s601:将镀膜液放入小量筒中,液面控制在70mm处;

88.s602:将小量筒中的镀膜液缓慢滴在无改性膜塑料体上,浸渍1min,而后缓慢提起放入净化器中使镀膜液挥发;

89.s603:将镀膜液挥发后的无改性膜塑料体放入烘箱中,从2℃/min逐步升温至120℃/min,保温:2h,制成低摩擦系数塑料。

90.所述镀膜液采用第一镀膜液和第二镀膜液,若采用所述第一镀膜液滴在无改性膜塑料体上,则制成含硅膜的低摩擦系数塑料;若采用第二镀膜液滴在无改性膜塑料体上,则制成含硅-钛膜的低摩擦系数塑料;此处的第一镀膜液和第二镀膜液则为上述低摩擦系数塑料配方中所提供的在组分配方。

91.s7:对所述低摩擦系数塑料进行摩擦磨损性能测试和电绝缘性测试,以确保生产

出的低摩擦系数塑料具备良好的产品性能。

92.实施例3

93.在本实施例中还具体提供另一种低摩擦系数塑料配方,该配方的低摩擦系数塑料具备良好的低摩擦性能,其配方包括以下重量份的物质:

94.树脂:79.5g,树脂采用pfa和氟化乙烯树脂两种组成,且各自的占比为50%;石墨粉末:11.5g,其平均直径为40μm;玻璃纤维:10g,直径为14μm,长度为80μm;催化剂:30g,催化剂为乙二醇铝;增韧剂:80g,该增韧剂采用1/3的热塑性聚氨酯、1/3苯乙烯以及1/3丙烯酸酯组成;碳酸钠:25g;磷酸钠:35g;镀膜液:12g;苯酚:6g;多聚甲醛6g;以上各个组分的允许质量误差应当在合理的范围内。

95.在上述中,所述镀膜液包括自制液、正硅酸乙酯、钛酸四丁酯、四氢呋喃和乙酸乙酯。在实际应用时,镀膜液采用第一镀膜液或第二镀膜液,其中:

96.所述第一镀膜液包括以下重量份的物质:正硅酸乙酯:6.5g;自制液:14.5g;四氢呋喃和乙酸乙酯:31g,其中,四氢呋喃和乙酸乙酯各自占比50%;

97.所述第二镀膜液包括以下重量份的物质:正硅酸乙酯:6.5g;钛酸四丁酯:4g;自制液:13g;四氢呋喃和乙酸乙酯:31g,其中,四氢呋喃和乙酸乙酯各自占比50%。

98.在上述第一镀膜液和第二镀膜液中,其采用的自制液包括以下重量份的物质:氢氧化钠:12g;碳酸钠:12g;磷酸钠:12g;混合蒸馏水:75g。

99.通过上述的配方则能够制备低摩擦系数塑料,若采用所述第一镀膜液,则制成含硅膜的低摩擦系数塑料;若采用第二镀膜液,则制成含硅-钛膜的低摩擦系数镀膜塑料。

100.本实施例中的低摩擦系数塑料其表面摩擦系数低,相较于纯pfa,有较高的材料硬度以及优良的抗压缩蠕变性能。

101.对于上述的所提供的低摩擦系数塑料配方,在本实施例中,提供了相应的生产工艺,该生产工艺主要为:共缩聚、浸渍、烘干、切割、模压成型、镀膜、试样,其具体包括:

102.s1:将树脂、多聚甲醛、苯酚和催化剂加入至反应釜中进行共缩聚反应,反应35min;

103.s2:在共缩聚反应后,将增韧剂、碳酸钠、磷酸钠和石墨粉末加入至反应釜中,共混12min;

104.s3:将碳纤维或玻璃纤维加入反应釜中进行共混7min;

105.s4:从反应釜内将粗料取出,并进行浸渍、烘干以及切割;

106.s5:将各个切割后的粗料放入电磁模压成型装置,并进行电磁预热,以得到无改性膜塑料体。在实际应用时,电磁模压成型装置包括:

107.塑料模压板,所述塑料模压板上放置切割后的粗料;

108.罩于所述塑料模压板外部的圆筒形外壳,所述圆筒形外壳的内侧对称设置有两个磁板,且两所述磁板绕圆筒形外壳的中心轴作旋转运动,其具体的工作原理见实施例1中所记载的。

109.s6:将各个所述无改性膜塑料体从电磁模压成型装置取出,通过镀膜液进行镀膜,制成低摩擦系数塑料。在实际应用时,所述镀膜的工艺为:

110.s601:将镀膜液放入小量筒中,液面控制在80mm处;

111.s602:将小量筒中的镀膜液缓慢滴在无改性膜塑料体上,浸渍1.2min,而后缓慢提

起放入净化器中使镀膜液挥发;

112.s603:将镀膜液挥发后的无改性膜塑料体放入烘箱中,从2℃/min逐步升温至120℃/min,保温:2.2h,制成低摩擦系数塑料。

113.所述镀膜液采用第一镀膜液和第二镀膜液,若采用所述第一镀膜液滴在无改性膜塑料体上,则制成含硅膜的低摩擦系数塑料;若采用第二镀膜液滴在无改性膜塑料体上,则制成含硅-钛膜的低摩擦系数塑料;此处的第一镀膜液和第二镀膜液则为上述低摩擦系数塑料配方中所提供的在组分配方。

114.s7:对所述低摩擦系数塑料进行摩擦磨损性能测试和电绝缘性测试,以确保生产出的低摩擦系数塑料具备良好的产品性能。

115.本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本发明权利要求界定范围内的技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。