1.本发明涉及薄膜制备领域,尤其涉及一种双组分聚氨酯多层膜及其制备方法。

背景技术:

2.目前,市面上销售的汽车漆面保护膜的种类非常多,其大多数结构是采用普通的pvc(聚氯乙烯)胶膜铺粘于汽车漆面以保护其不受外界磨擦损伤。由于pvc基膜里的增塑剂随着时间的推移会慢慢迁移至表面,导致pvc保护膜在后期使用时会逐渐变硬变脆,同时增塑剂迁移至胶粘剂层后降低胶粘剂的附着力,出现保护胶膜刮花、起泡、脱落等现象,非常不雅观。因此目前逐渐使用热塑性聚氨酯弹性体基膜作为汽车漆面保护膜。

3.此外,由于聚氨酯弹性体基膜具有缓冲冲击力的作用,因此除了作为汽车漆面保护膜使用,也开始逐步取代现有的pet汽车玻璃隔热贴膜使用,在提供隔热功能的同时也提供抗冲击和划伤的功能。

4.但是现有的tpu隔热贴膜在应用于汽车前挡时的一个问题,就是一般的tpu(热塑性聚氨酯弹性体橡胶)基膜都是采用流延的方法在高温条件下(120~200度),将tpu粒子熔化后流延并冷却后得到的。由于tpu熔体的粘度一般较高,因此从tpu粒子出发通过流延得到的tpu基膜的流平性较差,导致最终的tpu膜表面微观粗糙度较高。当其使用在汽车前挡的时候,因为前挡玻璃是倾斜的,人的视线与其一般呈锐角,由于tpu膜表面粗糙度导致的光线散射会影响视线。因此,需要一种流平性更优异的自修复隔热贴膜。

技术实现要素:

5.本发明涉及一种双组分聚氨酯多层膜及其制备方法。

6.本发明采用涂布的方法,使用柔性pu涂层/压敏胶/柔性pu涂层的夹心结构来替代传统的tpu基膜,从而避免因为流延法制备的tpu基膜流平性不佳的问题。

7.发明人经过研究发现,直接使用柔性聚氨酯涂布液的方式形成柔性聚氨酯涂层,然后对薄膜层进行等离子放电处理,柔性聚氨酯涂层中含有羧酸硅烷改性纳米二氧化硅、8-巯基-1-辛醇,不仅可以提升薄膜各层的粘结强度,而且可以有效避免薄膜粒子光散射带来的不利影响,薄膜的流平性能更加优异。

8.本发明提供了一种双组分聚氨酯多层膜的制备方法,其包括下述步骤:

9.(1)将柔性聚氨酯涂布液施加在聚对苯二甲酸乙二醇酯衬膜表面,干燥形成柔性聚氨酯膜涂层,然后进行等离子体放电处理;

10.(2)将压敏胶液涂布在步骤(1)的柔性聚氨酯膜涂层表面形成压敏胶层;

11.(3)将另一块聚对苯二甲酸乙二醇酯衬膜表面施加柔性聚氨酯涂布液,干燥形成柔性聚氨酯膜涂层,进行等离子放电处理,然后与步骤(2)的压敏胶层复合;

12.(4)加热熟化后,剥离去两块聚对苯二甲酸乙二醇酯衬膜,在一面柔性聚氨酯膜涂层表面涂覆含有隔热纳米材料的涂层,烘烤固化;在另一面柔性聚氨酯膜涂层表面涂覆压敏胶液,即可;

13.步骤(1)与步骤(3)中,所述的柔性聚氨酯涂布液的原料配方包括:羟基封端的水性丙烯酸酯树脂、水性异氰酸酯、羧酸硅烷改性纳米二氧化硅、金属氧化物纳米颗粒、8-巯基-1-辛醇、湿润剂、消泡剂、去离子水。

14.其中,所述的羟基封端的水性丙烯酸酯树脂较佳的为bayhydrol a系列,bayhydrol uh系列或bayhydrol u系列。所述的水性异氰酸酯可为本领域常规使用的各种异氰酸酯。

15.本发明的柔性聚氨酯涂布液使用双组分聚氨酯原料,在步骤(4)中加入低温熟化步骤,双组分聚氨酯得到的柔性聚氨酯膜层为交联的聚氨酯膜层。

16.其中,所述的压敏胶液较佳的为丙烯酸类压敏胶液。

17.本发明中,8-巯基-1-辛醇可以有效提升颗粒的分散性,分子链末端的巯基可以对纳米二氧化硅、金属氧化物纳米颗粒进行修饰,利于颗粒物的分散;分子链另一端羟基可以参与到水性聚氨酯树脂的固化反应中,形成空间网络结构,一方面使得颗粒在聚氨酯涂布液中分散得更加均匀,另一方面也可以提升柔性聚氨酯涂层的粘结性能和力学性能。

18.其中,所述的金属氧化物纳米颗粒较佳的为纳米二氧化钛、纳米氧化铝、纳米氧化锌中的一种或多种。

19.其中,所述的湿润剂较佳的为分散剂sn-5040。

20.其中,所述的消泡剂较佳的为消泡剂cf-16。

21.其中,所述的等离子体放电处理所使用的气体较佳的为氮气。

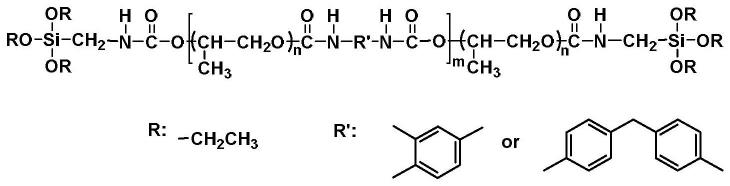

22.其中,所述的羧酸硅烷较佳的为四(4-羧基苯基)硅烷。

23.其中,所述的羧酸硅烷改性纳米二氧化硅较佳的通过下述方法制得:在溶剂dmf中,将二氧化硅溶胶与羧酸硅烷混合,真空密闭条件下加热反应,即可。所述的加热反应的温度较佳的为90~100℃;所述的加热反应的时间较佳的为20~30小时。

24.步骤(4)中,所述的加热熟化的条件较佳的为95~105℃加热2~3分钟,然后40~69℃熟化48~144小时。

25.步骤(4)中,所述的烘烤固化的温度较佳的为70~120℃,时间较佳的为1~8分钟。

26.本发明还提供了由上述制备方法制得的双组分聚氨酯多层膜。

27.本发明的双组分聚氨酯多层膜,其包括自下而上依次由压敏胶层、柔性聚氨酯涂层、压敏胶层、柔性聚氨酯涂层、隔热纳米材料层叠合复合而成。

28.较佳的,所述的压敏胶层的厚度为10~20微米。

29.较佳的,所述的柔性聚氨酯涂层的厚度为20~50微米。

30.较佳的,所述的隔热纳米材料层的厚度为5~15微米。

31.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

32.本发明所用试剂和原料均市售可得。

33.本发明所取得的积极进步效果:使用柔性pu涂层/压敏胶/柔性pu涂层的夹心结构来替代传统的tpu基膜,从而避免因为流延法制备的tpu基膜流平性不佳的问题。

具体实施方式

34.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实

施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

35.耐溶剂测试方法:将1ml二甲苯喷至待测材料表面,30秒后用擦拭纸擦干。如果材料外观无明显变化(如溶胀变形、涂层脱落等),则认为耐溶剂测试合格。

36.自修复测试方法:用直丝钢丝刷在薄膜表面刷出刷痕后,观察刷痕在1小时能否自动消失或在热源(如热水浇注)的情况下消失。如果能消失,则认为材料具有自修复功能。

37.光泽感评估方法:将涂覆有自修复涂层的柔性高分子基材粘附于黑色金属板上,分别从正面和侧面(45度)观察材料表面光泽的优劣。表面光滑反光,倒影清晰锐利,则认为光泽感优,反之则认为光泽感差。

38.耐沾污评估方法:用得力6881黑色油性记号笔在涂层表面做标记,待标记干燥后放置1天后,用擦镜纸直接擦拭或者用擦镜纸蘸满无水酒精擦拭,观察标记的清除情况。如果标记可以被完全擦去,且不留痕迹,则认为耐沾污性为优。如果标记不可擦去,则认为耐沾污性为差。如果标记可以擦去,但是有少量痕迹,则认为耐沾污为良。

39.断裂伸长率测试方法:将待测材料裁剪成规格为5厘米(长),2厘米(宽)的样条,取中间2厘米长度做好标记,用力向两边拉伸直至出现裂纹,测量此时的做好标记部分的长度l1,然后根据以下公式计算得出断裂伸长率。

40.断裂伸长率(%)=(l1-2)/2

41.耐候性测试方法如下:使用eye super uv tester w-151,iwasaki electric co.,ltd.进行耐候性能测试。一个循环由保持在温度63℃、相对湿度50%、照度50mw/cm2、和淋雨10秒/小时下5小时,和保持在温度30℃、相对湿度95%下1小时组成。重复上述耐候循环300次后,用裸眼和在显微镜(

×

250)下观察涂层,如未观察到裂纹或局部剥离,则表明涂层表面良好,耐候性能佳。

42.配方中各组分均以重量份计。

43.压敏胶层为本领域常规使用的压敏胶配方,具体包括:丙烯酸、丙烯酸甲酯、月桂烯、丁二烯、甲苯。

44.隔热纳米材料的涂层采用本领域常规的隔热涂层;下述实施例中的份数均指重量份。

45.实施例1

46.制备聚氨酯多层膜的步骤如下:

47.(1)将柔性聚氨酯涂布液施加在聚对苯二甲酸乙二醇酯衬膜表面,干燥形成柔性聚氨酯膜涂层,然后进行等离子体放电处理;等离子放电处理所用的气体为氮气,时间为10分钟;

48.(2)将丙烯酸类压敏胶液涂布在步骤(1)的柔性聚氨酯膜涂层表面形成压敏胶层;

49.(3)将另一块聚对苯二甲酸乙二醇酯衬膜表面施加柔性聚氨酯涂布液,干燥形成柔性聚氨酯膜涂层,进行等离子放电处理(等离子放电处理所用的气体为氮气,时间为10分

钟),然后与步骤(2)的压敏胶层复合;

50.(4)100℃加热2分钟、50℃熟化60小时后,剥离去两块聚对苯二甲酸乙二醇酯衬膜,在一面聚氨酯膜涂层表面涂覆含有隔热纳米材料的涂层,烘烤固化(在70℃、烘烤8分钟);在另一面聚氨酯膜涂层表面涂覆丙烯酸类压敏胶液,即可;

51.本实施例中,所述的柔性聚氨酯涂布液的原料配方包括下述重量份:羟基封端的水性丙烯酸酯树脂(bayhydrol a系列)20份、水性异氰酸酯10份、羧酸硅烷改性纳米二氧化硅10份、金属氧化物纳米颗粒5份、8-巯基-1-辛醇3份、湿润剂1份、消泡剂1份、去离子水20份。

52.本实施例中,所述的金属氧化物纳米颗粒为纳米二氧化钛,所述的湿润剂为分散剂sn-5040,所述的消泡剂为消泡剂cf-16。

53.所述的羧酸硅烷改性纳米二氧化硅通过下述方法制得:在溶剂dmf中,将二氧化硅溶胶与四(4-羧基苯基)硅烷混合,真空密闭条件下加热反应,即可。所述的加热反应的温度为90℃;加热反应的时间为30小时。

54.本实施例制得的聚氨酯多层膜,其包括自下而上依次由压敏胶层、柔性聚氨酯涂层、压敏胶层、柔性聚氨酯涂层、隔热纳米材料层叠合复合而成。所述的压敏胶层的厚度为10微米。所述的柔性聚氨酯涂层的厚度为20微米。所述的隔热纳米材料层的厚度为5微米。

55.检测效果如下:

56.(1)聚氨酯涂层的附着牢度均较佳,不易脱落,百格测试达5b;

57.(2)断裂伸长率达400%,断裂强度达45mpa;

58.(3)耐刮擦性能好,0000#号钢丝负载1kg来回摩擦1000次以上无伤痕;

59.(4)耐候性能好,重复耐候循环300次后,涂层表面仍然未观察到裂纹或局部剥离;

60.(5)薄膜平整,流平性能优异,20度光泽度为97。

61.实施例2

62.制备聚氨酯多层膜的步骤如下:

63.(1)将柔性聚氨酯涂布液施加在聚对苯二甲酸乙二醇酯衬膜表面,干燥形成柔性聚氨酯膜涂层,然后进行等离子体放电处理;等离子放电处理所用的气体为氮气,时间为15分钟;

64.(2)将丙烯酸类压敏胶液涂布在步骤(1)的柔性聚氨酯膜涂层表面形成压敏胶层;

65.(3)将另一块聚对苯二甲酸乙二醇酯衬膜表面施加柔性聚氨酯涂布液,干燥形成柔性聚氨酯膜涂层,进行等离子放电处理(等离子放电处理所用的气体为氮气,时间为15分钟),然后与步骤(2)的压敏胶层复合;

66.(4)100℃加热2分钟、60℃熟化100小时后,剥离去两块聚对苯二甲酸乙二醇酯衬膜,在一面聚氨酯膜涂层表面涂覆含有隔热纳米材料的涂层,烘烤固化(在95℃、烘烤5分钟);在另一面聚氨酯膜涂层表面涂覆丙烯酸类压敏胶液,即可;

67.本实施例中,所述的柔性聚氨酯涂布液的原料配方包括下述重量份:羟基封端的水性丙烯酸酯树脂(bayhydrol u系列)20份、水性异氰酸酯10份、羧酸硅烷改性纳米二氧化硅14份、金属氧化物纳米颗粒7份、8-巯基-1-辛醇3份、湿润剂1份、消泡剂1份、去离子水20份。

68.本实施例中,所述的金属氧化物纳米颗粒为纳米氧化铝,所述的湿润剂为分散剂

sn-5040,所述的消泡剂为消泡剂cf-16。

69.所述的羧酸硅烷改性纳米二氧化硅通过下述方法制得:在溶剂dmf中,将二氧化硅溶胶与四(4-羧基苯基)硅烷混合,真空密闭条件下加热反应,即可。所述的加热反应的温度为100℃;加热反应的时间为20小时。

70.本实施例制得的聚氨酯多层膜,其包括自下而上依次由压敏胶层、柔性聚氨酯涂层、压敏胶层、柔性聚氨酯涂层、隔热纳米材料层叠合复合而成。所述的压敏胶层的厚度为20微米。所述的柔性聚氨酯涂层的厚度为50微米。所述的隔热纳米材料层的厚度为15微米。

71.检测效果如下:

72.(1)聚氨酯涂层的附着牢度均较佳,不易脱落,百格测试达5b;

73.(2)断裂伸长率达400%,断裂强度达46mpa;

74.(3)耐刮擦性能好,0000#号钢丝负载1kg来回摩擦1000次以上无伤痕;

75.(4)耐候性能好,重复耐候循环300次后,涂层表面仍然未观察到裂纹或局部剥离;

76.(5)薄膜平整,流平性能优异,20度光泽度为99。

77.对比例1

78.本例中柔性聚氨酯涂布液的原料配方不含有羧酸硅烷改性纳米二氧化硅,其他参数条件均同实施例1,制得聚氨酯多层膜。测试其性能,眼睛目视薄膜表面不平整,20度光泽度为83。

79.对比例2

80.本例中柔性聚氨酯涂布液的原料配方用正辛醇替换8-巯基-1-辛醇,其他参数条件均同实施例1,制得聚氨酯多层膜。测试其性能,眼睛目视薄膜表面不平整,20度光泽度为80。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。