1.本发明涉及胶黏剂领域,尤其涉及一种安全环保型单组份橡皮泥状硅酮密封胶及其制备方法。

背景技术:

2.随着生产和生活方式的更加现代化,很大比例的工作和娱乐活动都可在室内进行,据不完全统计,当代城市人每天平均80%以上的时间是在室内度过,因此室内空气质量对人体健康的关系就显得更加重要。美国环境保护署(epa)发布权威调研结果表明,多数建筑的室内污染程度是室外污染的数倍乃至数十倍,全世界每年有2400万人死于voc超标、霉菌微生物滋生等室内污染所引发的疾病。室内污染源90%以上来自于基础密封、涂覆、粘接材料,而这些材料虽用量不大但起到关键的防水、密封、粘接的作用。

3.室内用粘接密封胶黏剂从形态上讲,主要以流体、膏体为主,包装在胶瓶或软管中,借用辅助工具进行打胶、修补操作;按类型分有硅酮胶、聚氨酯胶、硅烷改性聚醚胶等等,其中脱酸型、脱肟型硅酮胶硫化后的释放的醋酸腐蚀性强且气味刺鼻,丁酮肟已被欧盟列入潜在致癌物目录;聚氨酯胶含有游离的异氰酸酯单体,毒性很大;其他类型在力学性能、粘接性能、voc、污染性、气味等或多或少存在一些问题。而脱醇型硅酮密封胶和硅烷改性聚醚密封胶都为脱醇型产品,voc相对较低,粘接范围广,相较于以上其他类型更适合于室内使用。

4.但目前常见的脱醇型密封胶voc虽低,但其主要成分为甲醇,甲醇会引起人的神经、血液系统损害;同时部分醇型密封胶如硅烷改性聚醚密封胶、脱醇型硅酮胶等会使用到微量的重金属锡作为催化剂,而锡则是具有生殖毒性和特异性靶器官毒性的危害;同时醇型密封胶主要以粘稠膏状形态存在,存放在胶瓶或软管中,使用时需要借用胶枪等辅助工具,固化前无法任意塑型,修整麻烦,在室内少量使用时便捷性不足。

5.当将密封胶制备成为可自支撑的橡皮泥状时,可以允许消费者不使用胶枪等工具就可直接通过手工塑型,进行个性化的应用,使用方便,同时手工直接接触对胶本身的环保性也提出了更高的要求。

6.目前橡皮泥状的硅橡胶产品是已知的。cn201510106411.3和cn110183854a公开了采用有机硅聚合物为基础材料制备双组份腻子装橡皮泥产品,其安全性高,不渗油无污染,单独使用可用来做玩具,双组份混合使用可用于塑型使用。wo2012058953a1公开了一种用于密封门窗和建筑镶缝使用的硅橡胶腻子,使用腻子形态的优势嵌入缝隙内起到密封作用。虽然这些专利中的腻子或橡皮泥状硅橡胶产品可以提供很好的手感,使用方便,但对基材没有粘接性。cn112409795a采用填料、聚硅氧烷、偶联剂、活化剂按照一定的比例混合反应获得质轻、顺滑易塑型的打印泥产品,但其主要用于塑型,不会固化和形成粘接;cn111548764b公开了采用α,ω-二羟基聚二甲基硅氧烷、填料等制备脱肟型橡皮泥状密封胶产品,初粘力、强度较好且可手工塑型,但会使用到有机锡催化剂,固化时会有可能致癌的丁酮肟产生,操作时间较短,直接接触皮肤不够环保。

技术实现要素:

7.为了解决上述技术问题,本发明提供了一种安全环保型单组份橡皮泥状硅酮密封胶及其制备方法。本发明的密封胶具有以下特点:(1)呈橡皮泥状,固化前可任意塑型,可操作时间长,施胶过程无需借助辅助工具;(2)可室温固化,固化后硬度和强度高,表面致密,防水耐高低温,可达到v-0级阻燃和0级防霉;(3)voc低,不含重金属催化剂,安全性高,绿色环保。

8.本发明的具体技术方案为:第一方面,本发明提供了一种可室温固化的环保型单组份橡皮泥状密封胶,包括以下重量份的组分:基础树脂30-60份,补强填料3-15份,半补强填料30-60份,功能性填料0-15份,交联剂1-5份,增粘剂1-5份。

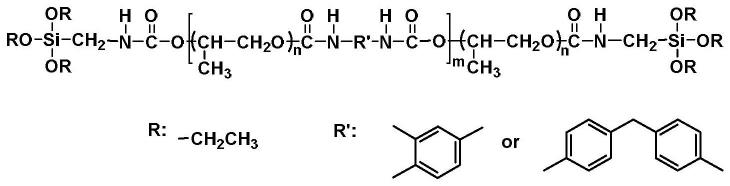

9.所述基础树脂为乙氧基封端的聚合物,为以下结构中的一种或几种:r:-ch2ch3结构(1):n=500-5000r:-ch2ch3结构(2):n=100-500,r为-ch2ch3r:-ch2ch3结构(3):n=20-500,m=1-10本发明密封胶为单组份的脱醇型硅酮密封胶,可室温固化。其中:基础树脂采用上述三种聚合物,两端是异氰酸甲酯三乙氧基硅烷封端,仅通过一个亚甲基使烷氧基硅烷与氨基甲酸酯相连,使其具有极高的水解反应活性,可以在无有机锡类重金属催化剂下,具有足够高的固化速率。而cn111548764中的基础树脂α,ω-二羟基聚二甲基硅氧烷则是需要在有机锡类重金属催化剂的存在下才能实现充分固化。

10.本发明的密封胶具有以下特点:(1)呈橡皮泥状,固化前可任意塑型自由修整,手感好,可操作时间长,施胶过程无

需借助辅助工具。因此可适用于可用于室内门窗、填缝、空调孔隙等位置的填充、密封、粘接,或作为免钉胶进行玻璃、金属、塑料、木材、石材等物件的粘接,或作为其他粘接密封使用,或作为玩具做个性化的diy制作,应用更加广泛。

11.(2)可室温固化,固化后硬度和强度高,防水耐高低温,通过胶本身的表面致密性和配方中各组分的相互作用,使胶固化后达到0级防霉和v-0级阻燃效果。

12.(3)voc含量远低于国标gb 33372-2020胶粘剂挥发性有机化合物限量的要求,且voc主要成分为乙醇,对人类无害,同时配方中不含重金属催化剂,且在手中揉捏时不会有胶残留,安全性高,绿色环保。

13.进一步地,所述结构(1)由α,ω-羟丙基聚二甲基硅氧烷与异氰酸甲酯三乙氧基硅烷反应获得;所述结构(2)和结构(3)由聚丙二醇或羟基封端的聚氨酯预聚体与异氰酸甲酯基三乙氧基硅烷反应获得。

14.作为优选,所述增粘剂,同时可以作为催化剂使用,以氨基硅烷为主,包括γ-氨丙基三乙氧基硅烷,γ-氨丙基甲基二乙氧基硅烷,n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷,n-(β-氨乙基)-γ-氨丙基甲基二乙氧基硅烷等的一种或多种。

15.进一步优选,所述增粘剂还包括含有环氧基、丙烯酸基、烷氧基甲硅烷基、羟基甲烷基中至少一种的化合物,为γ-(2,3-环氧丙氧)丙基三乙氧基硅烷,γ-甲基丙烯酰氧基丙基三乙氧基硅烷,烷基三乙氧基硅烷、芳基三乙氧基硅烷中的一种或多种。

16.本发明密封胶的增粘剂采用氨基硅烷为主,同时以含有环氧基、丙烯酸基、烷氧基甲硅烷基、羟基甲烷基的化合物为辅,其中,两端是异氰酸甲酯三烷氧基硅烷封端,仅通过一个亚甲基使烷氧基硅烷与氨基甲酸酯相连,使得其具有极高的水解反应活性,可以在无有机锡类重金属催化剂下,仅加入氨基硅烷作为增粘剂就可以得到足够的固化速率;而含有环氧基、丙烯酸基、烷氧基甲硅烷基、羟基甲烷基的化合物则是与氨基类的硅烷偶联剂配合使用改善粘接、强度等。

17.作为优选,所述交联剂包括甲基三乙氧基硅烷,正乙基三乙氧基硅烷,异丁基三乙氧基硅烷,正辛基三乙氧基硅烷,异辛基三乙氧基硅烷,正己级三乙氧基硅烷,十二烷基三乙氧基硅烷,二甲基二乙氧基硅烷,乙烯基三乙氧基硅烷,乙烯基甲基二乙氧基硅烷,苯基二乙氧基硅烷,苯基三乙氧基硅烷和正硅酸乙酯及其缩合物中的一种或多种。进一步优选为二甲二乙氧基硅烷,甲基三乙氧基硅烷,乙烯基三乙氧基硅烷和苯基三乙氧基硅烷中的一种或多种。

18.本发明密封胶的交联剂采用上述几种,其优点是固化时产物为乙醇,而非肟型交联剂固化时产生的可能致癌物丁酮肟,或酸型交联剂固化会产生的腐蚀且刺鼻的乙酸,或常见的醇型硅酮胶或硅烷改性聚醚密封胶固化产生的甲醇,绿色环保对人体无害。

19.作为优选,所述补强性填料的bet比表面积大于50m2/g,为沉淀法或气相法二氧化硅、硅-铝混合氧化物,进一步优选为表面改性的疏水性气相二氧化硅,可以商购获得,如德固赛r974,r106,r812,r972,瓦克的h20,h17等等。

20.作为优选,所述半补强填料的粒径为300-15000目,进一步优选为600-15000目。

21.作为优选,所述半补强填料的吸油值为10-70g/100g,进一步优选为10-40g/100g。

22.作为优选,所述半补强填料为碳酸钙、氢氧化铝、滑石粉、氧化铝、硅微粉、高岭土、云母粉、硅藻土和硫酸钡中的一种或多种。

23.进一步优选为经过表面改性处理的半补强填料,例如采用硅烷改性的氢氧化铝,以及的乙烯基改性氢氧化铝(乙烯基改性可在半补强填料粒径比较小的情况下降低吸油值)。

24.作为优选,所述补强填料、半补强填料在使用前含水量要小于1500ppm,可以采用120℃2h的烘干处理来控制含水量。

25.作为优选,所述功能性填料为:包含调整颜色的颜料,可以是钛白粉,氧化铁,氧化铬,炭黑,珠光粉,夜光粉,经研磨处理后的各种颜色色浆等;调整密度、线性收缩的微球,如空心微球,玻璃微球,磁化微球等;调整耐候、耐温性的添加剂,如苯并三唑类、三嗪类的紫外吸收剂,受阻胺类结构的光稳定剂,受阻酚类抗氧剂等。

26.第二方面,本发明提供了一种可室温固化的环保型单组份橡皮泥状密封胶的制备方法,包含以下步骤:(1)取基础树脂和部分交联剂在室温至60℃温度下,混合搅拌;(2)分批加入补强填料、半补强填料,捏合成团后,在真空条件下继续捏合搅拌至充分混合;搅拌期间将温度控制在60℃以下;(3)加入功能性填料,捏合成团后,在真空条件下捏合搅拌,搅拌期间将温度控制在60℃以下;(4)在真空不搅拌的条件下,将温度降至50℃以下,加入剩余交联剂和增粘剂,真空条件下捏合搅拌后,捏合挤出后,得到单组份橡皮泥状密封胶。

27.作为优选,步骤(1)中,混合搅拌时间为10-60min;步骤(2)中,混合搅拌时间为30-60min;步骤(3)中,捏合搅拌时间为15-30min;步骤(4)中,捏合搅拌时间为10-30min。

28.与现有技术相比,本发明具有以下技术效果:(1)本发明密封胶呈橡皮泥状,固化前可任意塑型自由,可操作时间长,施胶过程无需借助辅助工具,使用方面,适用领域广泛。

29.(2)本发明密封胶可室温固化,固化后硬度和强度高,表面致密,防水耐高低温,可达到v-0级阻燃和0级防霉。

30.(3)本发明密封胶voc低,不含重金属催化剂,安全性高,绿色环保。

具体实施方式

31.下面结合实施例对本发明作进一步的描述。

32.总实施例一种可室温固化的环保型单组份橡皮泥状密封胶,包括以下重量份的组分:基础树脂30-60份,补强填料3-15份,半补强填料30-60份,功能性填料0-15份,交联剂1-5份,增粘剂1-5份。

33.所述基础树脂为乙氧基封端的聚合物,为以下结构中的一种或几种:r:-ch2ch3结构(1)n=500-5000

r:-ch2ch3结构(2)n=100-500,r为-ch2ch3r:-ch2ch3结构(3)n=20-500,m=1-10所述增粘剂包括γ-氨丙基三乙氧基硅烷,γ-氨丙基甲基二乙氧基硅烷,n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷,n-( β-氨乙基)-γ-氨丙基甲基二乙氧基硅烷等的一种或多种;以及含有环氧基、丙烯酸基、烷氧基甲硅烷基、羟基甲烷基中至少一种的化合物,为γ-(2,3-环氧丙氧)丙基三乙氧基硅烷,γ-甲基丙烯酰氧基丙基三乙氧基硅烷,烷基三乙氧基硅烷、芳基三乙氧基硅烷中的一种或多种。

34.所述交联剂包括甲基三乙氧基硅烷,正乙基三乙氧基硅烷,异丁基三乙氧基硅烷,正辛基三乙氧基硅烷,异辛基三乙氧基硅烷,正己级三乙氧基硅烷,十二烷基三乙氧基硅烷,二甲基二乙氧基硅烷,乙烯基三乙氧基硅烷,乙烯基甲基二乙氧基硅烷,苯基二乙氧基硅烷,苯基三乙氧基硅烷和正硅酸乙酯及其缩合物中的一种或多种。进一步优选为二甲二乙氧基硅烷,甲基三乙氧基硅烷,乙烯基三乙氧基硅烷和苯基三乙氧基硅烷中的一种或多种。

35.所述补强性填料的bet比表面积大于50m2/g,为沉淀法或气相法二氧化硅、硅-铝混合氧化物,进一步优选为表面改性的疏水性气相二氧化硅,可以商购获得,如德固赛r974,r106,r812,r972,瓦克的h20,h17等等。

36.所述半补强填料的粒径为300-15000目,进一步优选为600-15000目;吸油值为10-70g/100g,进一步优选为10-40g/100g。为碳酸钙、氢氧化铝、滑石粉、氧化铝、硅微粉、高岭土、云母粉、硅藻土和硫酸钡中的一种或多种;进一步优选为经过表面改性处理,例如采用硅烷改性的氢氧化铝以及乙烯基改性氢氧化铝等。

37.所述补强填料、半补强填料使用前含水量要小于1500ppm,可以采用120℃2h的烘干处理来控制含水量。

38.所述功能性填料为:包含调整颜色的颜料,可以是钛白粉,氧化铁,氧化铬,炭黑,珠光粉,夜光粉,经研磨处理后的各种颜色色浆等;调整密度、线性收缩的微球,如空心微球,玻璃微球,磁化微球等;调整耐候、耐温性的添加剂,如苯并三唑类、三嗪类的紫外吸收剂,受阻胺类结构的光稳定剂,受阻酚类抗氧剂等。

39.一种可室温固化的环保型单组份橡皮泥状密封胶的制备方法,包含以下步骤:(1)取基础树脂和部分交联剂在室温至60℃温度下,混合搅拌10-60min;(2)分批加入补强填料、半补强填料,捏合成团后,在真空条件下继续捏合搅拌30-60min至充分混合;搅拌期间将温度控制在60℃以下;

(3)加入功能性填料,捏合成团后,在真空条件下捏合搅拌15-30min,搅拌期间将温度控制在60℃以下;(4)在真空不搅拌的条件下,将温度降至50℃以下,加入剩余交联剂和增粘剂,真空条件下捏合搅拌15-30min后,捏合挤出后,得到单组份橡皮泥状密封胶。

40.实施例1将1500g结构(1)的基础树脂(n=1500,r=ch2ch3)和25g乙烯基三乙氧基硅烷,在室温,10rpm的转速下混合10min;分批加入1200g 12500目,含水量1200ppm,吸油值为32g/100g的乙烯基改性氢氧化铝和120g的比表面积为200m2/g,含水量为800ppm的瓦克h20疏水型气相白炭黑,捏合搅拌成团后,开启真空,40rpm下继续搅拌50min,期间通冷却水,保持温度控制在60℃以下;加入300g 600目的稀土长效夜光粉和8g的美国3m中空玻璃微球s37,10rpm转速捏合成团后,在真空条件下继续控制转速10rpm下混合搅拌20min;在真空不搅拌的条件下,温度降至50℃以下,氮气破真空,加入25g甲基三乙氧基硅烷和80gγ-氨丙基三乙氧基硅烷,在10rpm,真空搅拌20min后,氮气破真空,挤出成块后,密封包装,得到具有夜光效果的食品级橡皮泥状密封胶。

41.实施例2将2000g三乙氧基封端的结构(1)的基础树脂(n=1200,r=ch2ch3)和50g二甲二乙氧基硅烷,在50℃,20rpm的转速下混合60min;分批加入2500g 1250目,含水量1300ppm,吸油值为35g/100g的硬脂酸钠改性高白氢氧化铝和350g的比表面积为200m2/g,含水量为1000ppm的德固赛r974疏水型气相白炭黑捏合搅拌成团后,开启真空,40rpm下搅拌60min,期间通冷却水,保持温度控制在60℃以下;加入50g的美国3m中空玻璃微球s37,10rpm转速下捏合10min后,真空条件,10rpm转速下搅拌15min;在真空不搅拌的条件下,温度降至50℃以下,在氮气保护下加入50g甲基三乙氧基硅烷,50gγ-氨丙基三乙氧基硅烷和50g n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷,转速10rpm,真空搅拌20min后,氮气破真空,挤出成块后,密封包装,得到所述的白色的食品级橡皮泥状密封胶。

42.实施例3将3000g结构(2)的基础树脂(n=240,r=ch2ch3)和50g乙烯基三乙氧基硅烷,在室温,20rpm的转速下混合10min;分批加入2500g 600目,含水量900ppm,吸油值为26g/100g的滑石粉和600g比表面积为250m2/g,含水量为800ppm的的德固赛r106疏水型气相白炭黑捏合搅拌成团后,开启真空,40rpm下搅拌30min,期间通冷却水,保持温度控制在50℃以下;加入150g氧化铁红,35g巴斯夫的紫外吸收剂uv326和35g抗氧剂irganox 245,20rpm转速下捏合10min后,在真空条件,20rpm转速下搅拌10min;在真空不搅拌的条件下,温度降至50℃以下,在氮气保护下加入50g乙烯基三乙氧基硅烷,50gγ-氨丙基三乙氧基硅烷,50g n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷和50gγ-(2,3-环氧丙氧)丙基三乙氧基硅烷,转速20rpm,真空搅拌20min后,氮气破真空,挤出成块后,密封包装,得到所述的红色的食品级橡皮泥状密封胶。

43.实施例4将2500g结构(3)的基础树脂(n=150,m=2,r=ch2ch3,r

′

为)和50g乙烯基三乙氧基硅烷,在室温干燥氮气保护下,20rpm的转速下混合30min;分批加入2500g含水量1200ppm,吸油值为37g/100g的滑石粉和250g比表面积为250m2/g,含水量为800ppm的德固赛r106疏水型气相白炭黑,捏合搅拌成团后,开启真空,40rpm下搅拌30min,期间通冷却水,保持温度控制在50℃以下;加入37.5g炭黑,100g中钢集团gs26空心玻璃微珠,50g巴斯夫的紫外吸收剂uv326和30g抗氧剂irganox 245,10rpm转速下捏合10min后,在真空条件,10rpm转速下搅拌15min;在真空不搅拌的条件下,温度降至50℃以下,在氮气保护下加入50g乙烯基三乙氧基硅烷,100gγ-氨丙基三乙氧基硅烷,50g n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷和50gγ-甲基丙烯酰氧基丙基三乙氧基硅烷,转速10rpm,真空搅拌20min后,氮气破真空,挤出成块后,密封包装,得到黑色的食品级橡皮泥状密封胶。

44.对比例1将2000g α,ω-二羟基聚二甲基硅氧烷200g甲基三丁酮肟基硅烷和80g乙烯基三丁酮肟基硅烷,在60℃,20rpm的转速下混合60min;分批加入2500g 1250目,含水量1300ppm,吸油值为35g/100g的硬脂酸钠改性高白氢氧化铝和350g的比表面积为200m2/g,含水量为1000ppm的德固赛r974疏水型气相白炭黑捏合搅拌成团后,开启真空,40rpm下搅拌60min,期间通冷却水,保持温度控制在60℃以下;加入50g的美国3m中空玻璃微球s37,10rpm转速下捏合10min后,真空条件,10rpm转速下搅拌15min;在真空不搅拌的条件下,温度降至50℃以下,在氮气保护下加入50g甲基三乙氧基硅烷,50gγ-氨丙基三乙氧基硅烷和50g n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷,转速10rpm,真空搅拌20min后,氮气破真空,挤出成块后,密封包装,得到所述的白色的橡皮泥状密封胶。

45.对比例2将2000g α,ω-二羟基聚二甲基硅氧烷和200g甲基三丁酮肟基硅烷和80g乙烯基三丁酮肟基硅烷,在60℃,20rpm的转速下混合60min;分批加入2500g 1250目,含水量1300ppm,吸油值为35g/100g的硬脂酸钠改性高白氢氧化铝和350g的比表面积为200m2/g,含水量为1000ppm的德固赛r974疏水型气相白炭黑捏合搅拌成团后,开启真空,40rpm下搅拌60min,期间通冷却水,保持温度控制在60℃以下;加入50g的美国3m中空玻璃微球s37,10rpm转速下捏合10min后,真空条件,10rpm转速下搅拌15min;在真空不搅拌的条件下,温度降至50℃以下,在氮气保护下加入,50gγ-氨丙基三乙氧基硅烷和50g n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷,和3g二月桂酸二丁基锡,转速10rpm,真空搅拌20min后,氮气破真空,挤出成块后,密封包装,得到所述的白色的橡皮泥状

密封胶。

46.性能测试可操作时间测试:将20mm*20mm胶块放置在23℃,55%rh的标准条件下,每隔半个小时对胶块进行揉捏,如果再次揉捏还可塑型,表面光滑无颗粒,则为可操作,如果表层结皮固化再次塑型后出现颗粒、结块,外观不均匀,则为不可操作,记下上次可塑型的时间为可操作时间,精度为0.5h。

47.初粘力测试:将两个质量都为-2kg的大理石块采用5g橡皮泥状硅酮胶粘结在一起,放置5s后,将其中一块放置在桌子边缘,另一块悬空,5s内观察悬空的大理石是否出现下滑,若下滑不超过1cm则标识初粘力大,反之初粘力小。

48.参照gb/t 12828-2006《生胶和未硫化混炼胶塑性值及复原值的测定》测定固化前的可塑性,测试时温度分别控制在23

±

2℃,取2cm3的硅酮胶制成直径10mm的圆柱体,放置在仪器上的平行板之间,然后将49n的力施加到顶板上以使样品变形90秒后,测量板之间的最终间隙,并将该值乘以100;采用gb/t 531.2-2009《硫化橡胶或热塑性橡胶压入硬度实验方法》测试硅酮胶的硬度;采用gb/t 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》检测硅酮胶的拉伸强度和断裂伸长率;采用gb-t 1741-2020《漆膜耐霉菌性测定法》检测固化后胶片的防霉性能;采用gb 33372-2020《胶粘剂挥发性有机化合物限量》测试密封胶的挥发性有机化合物含量,标准要求家装用硅酮密封胶和家装用ms胶的voc分别要小于100g/kg和50g/kg;参照ul94 v-0,v-1,v-2可燃性标准采用垂直燃烧试验方法检测密封胶的阻燃性能。

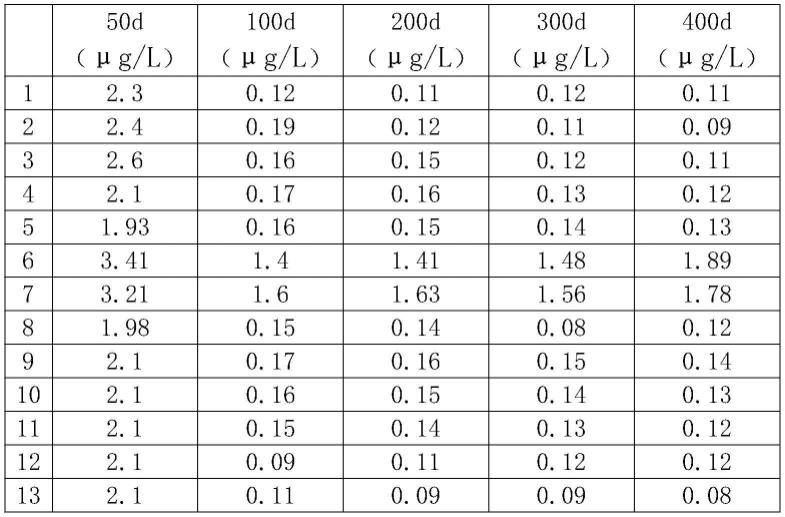

49.所有实施例1-4以及对比例1-2的检测结果见下表。

50.通过上表数据的对比可以看出:实施例1-4都具有>2h以上的操作时间,大的初粘力,0级防霉和v-0级阻燃,其voc低,小于30g/kg。

51.对比例1将实施例4中树脂改为相同粘度的α,ω-二羟基聚二甲基硅氧烷,交联剂改为酮肟型交联剂,制得的胶外观虽为橡皮泥状,但没有锡催化剂的存在下在空气中放置48h都不固化。

52.对比例2将实对比例1的配方中加入一定量有机锡催化剂后,操作时间较短,超过半小时就开始有硫化和结皮现象,无法再次塑形,voc略高,操作过程丁酮肟气味较重,不够环保。

53.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

54.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。