精细金属掩模制造方法

1.本技术是申请日为2020年05月13日、申请号为202080051095.3、题为“精细金属掩模制造用模具制造方法及精细金属掩模制造方法”的专利申请的分案申请。

技术领域

2.本发明涉及一种精细金属掩模制造用模具制造方法及精细金属掩模制造方法,尤其涉及一种可获得能够制造可永久使用而节省材料费且生产性得到提高的精细金属掩模的模具,并且能够制造可制造大面积精细金属掩模且同时减少工艺不良率而提高良品率的精细金属掩模的精细金属掩模制造用模具制造方法及精细金属掩模制造方法。

背景技术:

3.有机发光二极管(oled:organic light emitting diodes)元件不仅具有实现触敏屏幕、高速响应速度、自发光、制造成薄型、低功率、宽视角等特性,还能够使用柔性(flexible)基板,因此在显示领域及照明领域大受瞩目。

4.oled元件使用有机物作为发光层,在下部电极与上部电极之间使各层的有机物层成膜,并且利用当向下部电极与上部电极之间施加电压时电子和空穴从阴极和阳极注入并在有机物层复合而发光的原理。

5.当为了制造oled元件而在透明绝缘性基板上沉积有机物多层膜时,为了仅在所述基板的元件形成区域上沉积有机物多层膜,而在基板的其他区域上不沉积多层膜,通常使用精细金属掩模(fmm:fine metalmask),即阴影掩模(shadow mask)。这样的阴影掩模对oled元件的品质和整体良品率造成极大影响,因此阴影掩模的重要性正在进一步增加。

6.对于精细金属掩模而言,其将在有机物多层膜沉积工艺等中几乎没有热变形的因瓦(invar)合金轧制而使用。这样的精细金属掩模主要应用于小型oled显示装置的制造中,但是对于用于制造大型显示器的玻璃而言,若尺寸变大则中央部会朝底部下垂,因此与精细金属掩模的对准存在问题而无法应用精细金属掩模。

7.并且,随着分辨率逐渐提高,精细金属掩模的厚度也应该相对变薄,但是在现有的轧制工艺中,变薄至预定厚度以上则在技术上存在限制。最近,利用电铸镀覆工艺的精细金属掩模的制造已经在进行中,但是由于精细金属掩模的厚度变薄导致制造工艺中的各种困难而无法商用化。

技术实现要素:

8.技术问题

9.本发明为了解决如上所述的问题而提出,本发明的目的在于提供一种可获得能够制造可永久使用而节省材料费且生产性得到提高的精细金属掩模的模具,并且能够制造可制造大面积精细金属掩模且同时减少工艺不良率而提高良品率的精细金属掩模制造用模具制造方法及精细金属掩模制造方法。

10.技术方案

11.用于达成上述目的的根据本发明的一实施例的精细金属掩模制造用模具制造方法包括如下步骤:在制造基板上形成与精细金属掩模的狭缝形状对应的绝缘部;在绝缘部的表面形成导电层;通过电铸镀覆工艺在制造基板上形成第一金属层并分离以形成预备模具;以及通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成精细金属掩模制造用模具。

12.绝缘部可以包括感光膜抗蚀剂(dfr:dry film resist,干膜抗蚀剂)及光致抗蚀剂(pr:photo resist)中的任意一种。

13.绝缘部可以从上部表面朝向制造基板倾斜地形成。

14.第一金属层及第二金属层的厚度可以为50μm至500μm。

15.第一金属层及第二金属层可以包括镍(ni)、铁(fe)及铜(cu)中的至少一种。

16.根据另一方面,提供一种精细金属掩模制造方法包括如下步骤:在制造基板上形成与精细金属掩模的狭缝形状对应的绝缘部;在绝缘部的表面形成导电层;通过电铸镀覆工艺在制造基板上形成第一金属层并分离以形成预备模具;通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成精细金属掩模制造用模具;在精细金属掩模制造用模具的凸出部上形成非导电层;通过电铸镀覆工艺在精细金属掩模制造用模具上形成第三金属层并分离而形成精细金属掩模。

17.第三金属层可以包括铁(fe)及镍(ni)。

18.根据又一方面,提供一种精细金属掩模制造方法包括如下步骤:在第一制造基板上形成与精细金属掩模的狭缝形状对应的第一绝缘部;在第一绝缘部的表面形成第一导电层;通过电铸镀覆工艺在第一制造基板上形成第一金属层并分离以形成预备模具;通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成第一模具;在第二制造基板上形成与精细金属掩模的狭缝形状对应的第二绝缘部;在第二绝缘部的表面上形成第二导电层;通过电铸镀覆工艺在第二制造基板上形成第三金属层并分离以形成第二模具;在第一模具的凸出部上形成非导电层;通过电铸镀覆工艺在第一模具上形成第四金属层;使第一模具及第二模具接触并对第四金属层进行热处理;以及去除第二模具,并从第一模具分离第四金属层而形成精细金属掩模。

19.第二绝缘部的高度可以比第一绝缘部低相当于精细金属掩模的厚度的高度。

20.形成第二绝缘部的步骤可以包括如下步骤:在第二制造基板上形成绝缘物质部;以及对绝缘物质部进行机械抛光而形成高度比第一绝缘部低相当于精细金属掩模厚度的高度的第二绝缘部。

21.第二绝缘部表面可以具有粗糙度。

22.第一绝缘部可以从上部表面朝向第一制造基板倾斜地形成,第二绝缘部从上部表面朝向第二制造基板倾斜地形成。

23.第三金属层可以包括铁(fe)及镍(ni),第四金属层包括铁(fe)及镍(ni)。

24.根据又一方面,提供一种精细金属掩模制造方法包括如下步骤:在第一制造基板上形成与精细金属掩模的狭缝形状对应的第一绝缘部;在第一绝缘部的表面形成第一导电层;通过电铸镀覆工艺在第一制造基板上形成第一金属层并分离以形成预备模具;通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成第一模具;在第一模具的凸出部上形成非导电层;通过电铸镀覆工艺在第一模具上形成第三金属层;使预备模具接触于第一

模具上并对第三金属层进行热处理;以及去除预备模具,并从第一模具分离第三金属层而形成精细金属掩模。

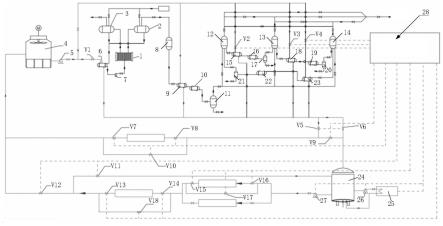

25.在第一模具上接触预备模具之前,可以去除相当于精细金属掩模厚度的预备模具的凸出部。

26.有益效果

27.根据基于本发明的实施例的精细金属掩模制造用模具的制造方法,利用电铸镀覆形成预备模具,并在预备模具再次形成镀覆层而制造精细金属掩模制造用模具,从而具有能够永久使用模具而减少精细金属掩模制造工艺费用,并制造高可靠性的性能的精细金属掩模的效果。

28.并且,根据基于本发明的实施例的精细金属掩模制造方法,可以具有在利用电铸镀覆制造精细金属掩模制造用模具之后利用此而制造精细金属掩模时,能够增加热处理用模具来防止热处理时的精细金属掩模的变形或弯曲而制造可靠性得到提高的性能优异的精细金属掩模的效果。

附图说明

29.图1至图5是被提供于针对根据本发明的一实施例的精细金属掩模制造用模具制造方法的说明的图。

30.图6至图8是被提供于针对根据本发明的另一实施例的精细金属掩模制造方法的说明的图。

31.图9至图21是被提供于针对根据本发明的一实施例的精细金属掩模制造方法的说明的图。

32.最优实施方式

33.以下,参照附图对本发明的实施形态进行说明。但是,本发明的实施形态可以变形为各种其他形态,本发明的范围并不局限于以下说明的实施形态。本发明的实施形态为了向本技术领域中具有通常知识的人员更完整地说明本发明而提供。在附图中图示为具有特定图案或者具有预定厚度的构成要素,然而这是为了便于说明或区别,因此即使提及具有特定图案及特定厚度,也并不仅限定于关于本发明图示的构成要素的特征。

34.图1至图5是被提供于针对根据本发明的一实施例的精细金属掩模制造用模具制造方法的说明的图。根据本实施例的精细金属掩模制造用模具制造方法包括如下步骤:在制造基板110上形成与精细金属掩模的狭缝形状对应的绝缘部120;在绝缘部120的表面形成导电层130;通过电铸镀覆工艺在制造基板110上形成第一金属层140并分离而形成预备模具140;以及通过电铸镀覆工艺在预备模具140上形成第二金属层150并分离而形成精细金属掩模制造用模具150。

35.根据本发明的精细金属掩模制造用模具制造方法制造的精细金属掩模制造用模具是用于制造oled元件制造用精细金属掩模的模具。在oled元件的制造工艺中,在透明绝缘性基板上沉积有机物多层膜而制造的有机发光层的形状如下所述地构成。即,从包括发出预定颜色的有机发光物质的供应部通过精细金属掩模的开口部向预定的子像素区域选择性地供应而形成有机发光层。此时,形成有机发光层的原理为蒸镀(evaporation),以气化状态供应有机发光物质而在暴露的基板上进行沉积。在这种情况下,若想要在欲形成的

有机电致发光元件配备分别发出r、g、b颜色的有机发光层,则分别配备按对应的颜色的单独的供应部,进而针对各个颜色进行有机发光层的形成工艺。

36.精细金属掩模为了制造oled元件而具有在薄板形成有用于形成多个有机膜或电极的预定图案的狭缝(slot)的结构。用于制造这样的掩模的方法包括使用利用蚀刻法的方法和利用电铸法的方法。利用蚀刻的掩模制造方法以如下方式执行:通过光致抗蚀剂法在薄板形成具有狭缝的图案的抗蚀剂层,或者将具有狭缝的图案的膜贴附在薄板后对薄板进行蚀刻(etching)。但是,随着掩模的大型化和狭缝的图案精细化,利用蚀刻的掩模制造方法具有无法使宽度公差及狭缝边缘部位的公差准确地一致的问题。尤其,在蚀刻薄板而制造掩模的情况下,若薄板被过度蚀刻或蚀刻不足,则无法使狭缝的规格均匀。

37.另外,电铸法(electro forming)作为解决基于蚀刻法的问题的方式,利用如下原理制造掩模:如果利用电镀等操作借助于金属盐溶液的电解而在姆模(姆型)上将金属通过电解而沉积所需厚度后从姆模剥离,则变成与姆模凹凸相反的电铸制品。在本实施例中,为了制造精细金属掩模,通过电铸法(即,电铸镀覆法)形成金属层。

38.参照图1,在制造基板110上形成与精细金属掩模的狭缝形状对应的绝缘部120。制造基板110作为能够进行电铸镀覆的基板,例如可以使用有利于镀覆层的脱模的不锈钢基板。

39.绝缘部120作为形成于制造基板110的表面的结构物,用于形成精细金属掩模的狭缝。因此,绝缘部120形成为与精细金属掩模的狭缝形状对应。绝缘部120可以包括感光膜抗蚀剂(dfr:dry film resist,干膜抗蚀剂)和光致抗蚀剂(pr:photo resist)中的任意一种。绝缘部120可以通过蚀刻dfr或pr而以期望的形状形成于制造基板110上。

40.绝缘部120可以从上部表面朝向制造基板110倾斜地形成。参照图1,绝缘部120实现为梯形形状,但考虑到之后要形成的精细金属掩模的狭缝形状或狭缝内部的倾斜等,可以不同地形成。

41.之后,如图2所示,在绝缘部120的表面形成导电层130。由于绝缘部120由绝缘物质构成,因此导电层130形成为能够执行电铸镀覆。

42.若在绝缘部120表面形成导电层130,则通过电铸镀覆工艺在制造基板110的表面形成第一金属层140(图3)。第一金属层140用于形成预备模具,用于复制制造基板110的表面形状。若在制造基板110的表面镀覆第一金属层140,并将其分离,则可以获得用于形成精细金属掩模制造用模具的预备模具140(图4)。

43.若通过电铸镀覆工艺而在预备模具140上形成第二金属层150并分离,则获得复制图1中的形成有绝缘部120的制造基板110的表面形状的金属掩模制造用模具150(图5)。

44.第一金属层140和第二金属层150的厚度可以为50μm至500μm。另外,第一金属层140和第二金属层150可以包括镍(ni)、铁(fe)和铜(cu)中的至少一种。

45.图6至图8是用于说明根据本发明的另一实施例的精细金属掩模制造方法的图。以下,参照图1至图8进行说明,但省略前述的说明。

46.根据本实施例的精细金属掩模制造方法可以包括如下步骤:在制造基板110上形成与精细金属掩模狭缝181形状对应的绝缘部120;在绝缘部120的表面形成导电层130;通过电铸镀覆工艺在制造基板110上形成第一金属层140并分离而形成预备模具140;通过电铸镀覆工艺在预备模具140上形成第二金属层150并分离而形成精细金属掩模制造用模具

150;在精细金属掩模制造用模具150的凸出部160上形成非导电层170;以及通过电铸镀覆工艺在精细金属掩模制造用模具150上形成第三金属层180并分离而形成精细金属掩模180。

47.在本精细金属掩模制造方法中,首先制造参照图1至图5说明的精细金属掩模制造用模具150,并利用其制造精细金属掩模180。

48.如图5所示,若制造精细金属掩模制造用模具150,则利用其形成精细金属掩模180。参照图6,在精细金属掩模制造用模具150的凸出部160(即,在复制了在制造基板110上以与精细金属掩模狭缝181形状对应的方式形成的绝缘部120的形状的凸出部160)上形成非导电层170(图6)。

49.非导电层170仅形成于精细金属掩模制造用模具150中的凸出部160部分。据此,在后续工艺中,精细金属掩模狭缝181由于凸出部160的非导电层170而不会形成镀层,从而容易形成精细金属掩模狭缝181。

50.若通过电铸镀覆工艺在非导电层170形成于凸出部160的精细金属掩模制造用模具150上形成第三金属层180,则由于非导电层170而在凸出部160不形成镀层,而仅在凸出部160之间形成第三金属层180。因此,可以形成凸出部160形状的精细金属掩模狭缝181(图7)。

51.之后,若从精细金属掩模制造用模具150分离第三金属层180,则如图8所示地得到具有期望的精细金属掩模狭缝181形状的精细金属掩模180。

52.用于制造精细金属掩模180的第三金属层180可以包括铁(fe)及镍(ni)。为了对作为后续工艺的有机物沉积工艺中的高温变形具有耐久性,用于精细金属掩模180的金属优选为热膨胀率非常小。第三金属层180可以包括铁(fe)及镍(ni),包括铁(fe)及镍(ni)的所谓殷钢(invar)合金根据铁和镍的比率表现出非常低的热膨胀率。第三金属层180的厚度可以为5μm至30μm。

53.在根据本实施例的精细金属掩模制造用模具制造方法中,可以形成绝缘部并紧接着执行镀覆工艺,从而省略精细金属掩模和绝缘部一同从制造基板分离而再次从精细金属掩模去除绝缘部的工艺,并且利用基于镀覆工艺的金属来形成相当于绝缘部的凸出部,因此能够半永久地使用精细金属掩模制造用模具,从而能够执行具有经济性的工艺。

54.图9至图21是用于说明根据本发明的一实施例的精细金属掩模制造方法的图。在根据本实施例的精细金属掩模制造方法中,首先制造精细金属掩模制造用模具,并利用相同的方法制造热处理用模具,用精细金属掩模制造用模具形成精细金属掩模后,覆盖热处理用模具并执行热处理工艺,从而制造精细金属掩模。

55.通过根据本发明的精细金属掩模制造方法制造的精细金属掩模为oled元件制造用掩模。在oled元件的制造工艺中,在透明绝缘性基板上沉积有机物多层膜而制造的有机发光层的形成以如下所述的方式实现。即,从包括发出预定颜色的有机发光物质的供应部通过精细金属掩模的开口部而向预定的子像素区域选择性地供应,从而形成有机发光层。此时,形成有机发光层的原理为蒸镀(evaporation),以气化状态供应有机发光物质而在暴露的基板上执行沉积。在这种情况下,若想要在欲形成的有机电致发光元件配备分别发出r、g、b颜色的有机发光层,则配备基于各个相应的颜色的单独的供应部,进而针对各个颜色进行有机发光层的形成工艺。

56.精细金属掩模具有在薄板形成有用于形成多个有机膜或电极的预定图案的狭缝(slot)的结构,以制造oled元件。为了制造这样的掩模,使用利用蚀刻法的方法和利用电铸法的方法。利用蚀刻的掩模制造方法执行为如下:通过光致抗蚀剂法在薄板形成具有狭缝的图案的抗蚀剂层,或者将具有狭缝的图案的膜贴附在薄板后对薄板进行蚀刻(etching)。但是,随着掩模的大型化以及狭缝的图案的精细化,利用蚀刻的掩模制造方法具有无法使宽度公差及狭缝边缘部位的公差准确地一致的问题。尤其在蚀刻薄板而制造掩模的情况下,若薄板被过蚀刻或蚀刻不足,则无法使狭缝的规格均匀。

57.另外,电铸法(electro forming)作为解决基于蚀刻法的问题的方式,利用如下原理制造掩模:如果利用电镀等操作借助于金属盐溶液的电解而将金属通过电解来以所需厚度沉积在姆模上,之后从姆模剥离,则变成与姆模凹凸相反的电铸制品。在本实施例中,为了制造精细金属掩模,通过电铸法(即,电铸镀覆法)形成金属层。

58.为了制造精细金属掩模,首先制造精细金属掩模制造用模具。参照图9,在第一制造基板111上形成与精细金属掩模的狭缝形状对应的第一绝缘部121。第一制造基板111作为能够进行电铸镀覆的基板,例如可以使用有利于脱模的不锈钢基板。

59.第一绝缘部121作为形成于第一制造基板111的表面的结构物,用于形成精细金属掩模的狭缝。因此,第一绝缘部121形成为与精细金属掩模的狭缝形状对应。第一绝缘部121可以包括感光膜抗蚀剂(dfr:dry film resist,干膜抗蚀剂)和光致抗蚀剂(pr:photo resist)中的任意一种。第一绝缘部121可以通过蚀刻dfr或pr而以期望的形状形成于制造基板110上。

60.第一绝缘部121可以从上部表面朝向第一制造基板111倾斜地形成。参照图9,第一绝缘部121实现为梯形形状,但考虑到之后要形成的精细金属掩模的狭缝形状或狭缝内部的倾斜等,可以与此不同地形成。

61.之后,如图10所示,在第一绝缘部121的表面形成第一导电层131。由于第一绝缘部121利用绝缘物质构成,因此第一导电层131形成为能够进行电铸镀覆。

62.若在第一绝缘部121表面形成第一导电层131,则通过电铸镀覆工艺在第一制造基板111的表面形成第一金属层141(图11)。第一金属层141用于形成预备模具,并且用于复制第一制造基板111的表面形状。若在第一制造基板111表面镀覆第一金属层141,并将其分离,则可以获得用于形成精细金属掩模制造用模具的预备模具141(图12)。

63.若通过电铸镀覆工艺在预备模具141上形成第二金属层并分离,则获得复制图9中的形成有第一绝缘部121的第一制造基板111的表面形状的金属掩模制造用模具,即第一模具151(图13)。

64.第一金属层141和第二金属层151的厚度可以为50μm至500μm。另外,第一金属层141和第二金属层151可以包括镍(ni)、铁(fe)和铜(cu)中的至少一种。

65.接着,执行制造用于精细金属掩模的热处理的热处理用模具的工艺。如图14所示,在第二制造基板112上形成与精细金属掩模的狭缝形状对应的第二绝缘部122,此时,优选地,第二绝缘部122的高度比第一绝缘部121低相当于精细金属掩模180的厚度的高度。即,由于制作用于精细金属掩模的热处理的模具,因此为了能够覆盖精细金属掩模的上部面并进行热处理而防止热处理时的变形或弯曲,以比第一绝缘部121低相当于精细金属掩模厚度的厚度形成第二绝缘部122。

66.形成第二绝缘部122的步骤可以包括如下步骤:在第二制造基板112上形成绝缘物质部;以及对绝缘物质部进行机械抛光而形成高度比第一绝缘部121低相当于精细金属掩模的厚度的高度的第二绝缘部122。在这种情况下,第二绝缘部122的表面可能由于执行机械抛光工艺而表现出粗糙度(roughness)。

67.为了形成热处理用模具,在第二绝缘部122的表面形成电铸镀覆用第二导电层132(图15)。如上文所述,若在第二绝缘部122的表面形成粗糙度,则可以在形成第二导电层132之后防止脱落或分离。

68.之后,通过电铸镀覆工艺在第二制造基板112上形成第三金属层142(图16),并将其分离而获得作为热处理用模具的第二模具142(图17)。第三金属层142可以包括镍(ni)、铁(fe)和铜(cu)中的至少一种。

69.最后,为了形成精细金属掩模,在作为精细金属掩模制造用模具的第一模具151的凸出部160(即,复制了在第一制造基板111上以与精细金属掩模狭缝181形状对应的方式形成的第一绝缘部121的形状的凸出部160)上形成非导电层170(图18)。

70.非导电层170仅形成于第一模具151中的凸出部160部分。据此,在后续工艺中,精细金属掩模狭缝181由于凸出部160的非导电层170而不会形成镀覆层,从而容易形成精细金属掩模狭缝181。

71.若通过电铸镀覆工艺在非导电层170形成于凸出部160的第一模具151上形成第四金属层180,则由于非导电层170而在凸出部160不形成镀层,而仅在凸出部160之间形成第四金属层180。因此,可以形成凸出部160形状的精细金属掩模狭缝181(图19)。

72.若在第一模具151上形成精细金属掩模180,则使作为热处理用模具的第二模具142位于第一模具151上而使第一模具151及第二模具142接触,并对第四金属层180进行热处理(图20)。

73.之后,若去除第二模具142,并从第一模具151分离第四金属层180,则如图21所示地,得到具有期望的精细金属掩模狭缝181形状的精细金属掩模180。

74.用于制造精细金属掩模180的第四金属层180可以包括铁(fe)及镍(ni)。为了对作为后续工艺的有机物沉积工艺中的高温变形具有耐久性,用于精细金属掩模180的金属优选为热膨胀率非常小。第四金属层180可以包括铁(fe)及镍(ni),包括铁(fe)及镍(ni)的所谓殷钢(invar)合金根据铁和镍的比率表现出非常低的热膨胀率。第四金属层180的厚度可以为5μm至30μm。

75.对用于这样的第四金属层180的热处理的第二模具142的情况而言,优选地,考虑第四金属层180和第二模具142的热膨胀系数来选择第三金属层142。即,当进行热处理时,若第四金属层180与第二模具142的热膨胀系数存在差异,则第四金属层180扭曲或弯曲,并且第二模具142可能无法承受热处理工艺而分离。

76.对于精细金属掩模而言,由于在部件的功能上,掩模的孔大小及间隔等位置精密度的实现非常重要,因此重要的是在热处理工艺中也要保持精密度。据此,位于第四金属层180的上部及下部的第一模具151及第二模具142优选使用具有相同热膨胀系数的金属。在使用热膨胀系数不同的金属的情况下,在热处理工艺中,由于精细金属掩模(第四金属层)与第一模具151及第二模具142(第二金属层及第三金属层)之间的干涉而发生二次变形,结果,丧失精细金属掩模的功能的可能性可能会变高。

77.因此,为了实现有效的热处理,第四金属层180、第一模具151及第二模具142可以包括热膨胀系数相同的金属,或者最优选地可以包括相同的金属。例如,第二金属层及第三金属层可以包括铁(fe)及镍(ni),并且第四金属层也可以包括铁(fe)及镍(ni)。

78.根据本发明的又一方面,提供一种精细金属掩模制造方法,包括如下步骤:在第一制造基板上形成与精细金属掩模的狭缝形状对应的第一绝缘部;在第一绝缘部的表面形成第一导电层;通过电铸镀覆工艺在第一制造基板上形成第一金属层并分离以形成预备模具;通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成第一模具;在第一模具的凸出部上形成非导电层;通过电铸镀覆工艺在第一模具上形成第三金属层;使预备模具接触于第一模具上,并对第三金属层进行热处理;以及去除预备模具,并从第一模具分离第三金属层而形成精细金属掩模。省略对以上说明的内容的说明。

79.根据本实施例,作为用于热处理的模具,使用用于制造第一模具的预备模具。即,不像前述实施例那样单独制造作为用于热处理的模具的第二模具,而是利用在第一模具的制造中制造出的预备模具来执行热处理。

80.但是,预备模具的凸出部高度只有去除相当于精细金属掩模的厚度的高度,才能在第一模具上形成精细金属掩模之后准确地覆盖上部而有效地执行热处理。

81.以上,对本发明的实施例进行了说明,但是只要是本技术领域中具有通常知识的人员就能够在不脱离权利要求书所记载的本发明的思想的范围内通过对构成要素的添加、变更、删除或追加等对本发明进行多样的修改及变更,这些修改及变更也包括于本发明的权利范围内。

1.本技术是申请日为2020年05月13日、申请号为202080051095.3、题为“精细金属掩模制造用模具制造方法及精细金属掩模制造方法”的专利申请的分案申请。

技术领域

2.本发明涉及一种精细金属掩模制造用模具制造方法及精细金属掩模制造方法,尤其涉及一种可获得能够制造可永久使用而节省材料费且生产性得到提高的精细金属掩模的模具,并且能够制造可制造大面积精细金属掩模且同时减少工艺不良率而提高良品率的精细金属掩模的精细金属掩模制造用模具制造方法及精细金属掩模制造方法。

背景技术:

3.有机发光二极管(oled:organic light emitting diodes)元件不仅具有实现触敏屏幕、高速响应速度、自发光、制造成薄型、低功率、宽视角等特性,还能够使用柔性(flexible)基板,因此在显示领域及照明领域大受瞩目。

4.oled元件使用有机物作为发光层,在下部电极与上部电极之间使各层的有机物层成膜,并且利用当向下部电极与上部电极之间施加电压时电子和空穴从阴极和阳极注入并在有机物层复合而发光的原理。

5.当为了制造oled元件而在透明绝缘性基板上沉积有机物多层膜时,为了仅在所述基板的元件形成区域上沉积有机物多层膜,而在基板的其他区域上不沉积多层膜,通常使用精细金属掩模(fmm:fine metalmask),即阴影掩模(shadow mask)。这样的阴影掩模对oled元件的品质和整体良品率造成极大影响,因此阴影掩模的重要性正在进一步增加。

6.对于精细金属掩模而言,其将在有机物多层膜沉积工艺等中几乎没有热变形的因瓦(invar)合金轧制而使用。这样的精细金属掩模主要应用于小型oled显示装置的制造中,但是对于用于制造大型显示器的玻璃而言,若尺寸变大则中央部会朝底部下垂,因此与精细金属掩模的对准存在问题而无法应用精细金属掩模。

7.并且,随着分辨率逐渐提高,精细金属掩模的厚度也应该相对变薄,但是在现有的轧制工艺中,变薄至预定厚度以上则在技术上存在限制。最近,利用电铸镀覆工艺的精细金属掩模的制造已经在进行中,但是由于精细金属掩模的厚度变薄导致制造工艺中的各种困难而无法商用化。

技术实现要素:

8.技术问题

9.本发明为了解决如上所述的问题而提出,本发明的目的在于提供一种可获得能够制造可永久使用而节省材料费且生产性得到提高的精细金属掩模的模具,并且能够制造可制造大面积精细金属掩模且同时减少工艺不良率而提高良品率的精细金属掩模制造用模具制造方法及精细金属掩模制造方法。

10.技术方案

11.用于达成上述目的的根据本发明的一实施例的精细金属掩模制造用模具制造方法包括如下步骤:在制造基板上形成与精细金属掩模的狭缝形状对应的绝缘部;在绝缘部的表面形成导电层;通过电铸镀覆工艺在制造基板上形成第一金属层并分离以形成预备模具;以及通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成精细金属掩模制造用模具。

12.绝缘部可以包括感光膜抗蚀剂(dfr:dry film resist,干膜抗蚀剂)及光致抗蚀剂(pr:photo resist)中的任意一种。

13.绝缘部可以从上部表面朝向制造基板倾斜地形成。

14.第一金属层及第二金属层的厚度可以为50μm至500μm。

15.第一金属层及第二金属层可以包括镍(ni)、铁(fe)及铜(cu)中的至少一种。

16.根据另一方面,提供一种精细金属掩模制造方法包括如下步骤:在制造基板上形成与精细金属掩模的狭缝形状对应的绝缘部;在绝缘部的表面形成导电层;通过电铸镀覆工艺在制造基板上形成第一金属层并分离以形成预备模具;通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成精细金属掩模制造用模具;在精细金属掩模制造用模具的凸出部上形成非导电层;通过电铸镀覆工艺在精细金属掩模制造用模具上形成第三金属层并分离而形成精细金属掩模。

17.第三金属层可以包括铁(fe)及镍(ni)。

18.根据又一方面,提供一种精细金属掩模制造方法包括如下步骤:在第一制造基板上形成与精细金属掩模的狭缝形状对应的第一绝缘部;在第一绝缘部的表面形成第一导电层;通过电铸镀覆工艺在第一制造基板上形成第一金属层并分离以形成预备模具;通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成第一模具;在第二制造基板上形成与精细金属掩模的狭缝形状对应的第二绝缘部;在第二绝缘部的表面上形成第二导电层;通过电铸镀覆工艺在第二制造基板上形成第三金属层并分离以形成第二模具;在第一模具的凸出部上形成非导电层;通过电铸镀覆工艺在第一模具上形成第四金属层;使第一模具及第二模具接触并对第四金属层进行热处理;以及去除第二模具,并从第一模具分离第四金属层而形成精细金属掩模。

19.第二绝缘部的高度可以比第一绝缘部低相当于精细金属掩模的厚度的高度。

20.形成第二绝缘部的步骤可以包括如下步骤:在第二制造基板上形成绝缘物质部;以及对绝缘物质部进行机械抛光而形成高度比第一绝缘部低相当于精细金属掩模厚度的高度的第二绝缘部。

21.第二绝缘部表面可以具有粗糙度。

22.第一绝缘部可以从上部表面朝向第一制造基板倾斜地形成,第二绝缘部从上部表面朝向第二制造基板倾斜地形成。

23.第三金属层可以包括铁(fe)及镍(ni),第四金属层包括铁(fe)及镍(ni)。

24.根据又一方面,提供一种精细金属掩模制造方法包括如下步骤:在第一制造基板上形成与精细金属掩模的狭缝形状对应的第一绝缘部;在第一绝缘部的表面形成第一导电层;通过电铸镀覆工艺在第一制造基板上形成第一金属层并分离以形成预备模具;通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成第一模具;在第一模具的凸出部上形成非导电层;通过电铸镀覆工艺在第一模具上形成第三金属层;使预备模具接触于第一

模具上并对第三金属层进行热处理;以及去除预备模具,并从第一模具分离第三金属层而形成精细金属掩模。

25.在第一模具上接触预备模具之前,可以去除相当于精细金属掩模厚度的预备模具的凸出部。

26.有益效果

27.根据基于本发明的实施例的精细金属掩模制造用模具的制造方法,利用电铸镀覆形成预备模具,并在预备模具再次形成镀覆层而制造精细金属掩模制造用模具,从而具有能够永久使用模具而减少精细金属掩模制造工艺费用,并制造高可靠性的性能的精细金属掩模的效果。

28.并且,根据基于本发明的实施例的精细金属掩模制造方法,可以具有在利用电铸镀覆制造精细金属掩模制造用模具之后利用此而制造精细金属掩模时,能够增加热处理用模具来防止热处理时的精细金属掩模的变形或弯曲而制造可靠性得到提高的性能优异的精细金属掩模的效果。

附图说明

29.图1至图5是被提供于针对根据本发明的一实施例的精细金属掩模制造用模具制造方法的说明的图。

30.图6至图8是被提供于针对根据本发明的另一实施例的精细金属掩模制造方法的说明的图。

31.图9至图21是被提供于针对根据本发明的一实施例的精细金属掩模制造方法的说明的图。

32.最优实施方式

33.以下,参照附图对本发明的实施形态进行说明。但是,本发明的实施形态可以变形为各种其他形态,本发明的范围并不局限于以下说明的实施形态。本发明的实施形态为了向本技术领域中具有通常知识的人员更完整地说明本发明而提供。在附图中图示为具有特定图案或者具有预定厚度的构成要素,然而这是为了便于说明或区别,因此即使提及具有特定图案及特定厚度,也并不仅限定于关于本发明图示的构成要素的特征。

34.图1至图5是被提供于针对根据本发明的一实施例的精细金属掩模制造用模具制造方法的说明的图。根据本实施例的精细金属掩模制造用模具制造方法包括如下步骤:在制造基板110上形成与精细金属掩模的狭缝形状对应的绝缘部120;在绝缘部120的表面形成导电层130;通过电铸镀覆工艺在制造基板110上形成第一金属层140并分离而形成预备模具140;以及通过电铸镀覆工艺在预备模具140上形成第二金属层150并分离而形成精细金属掩模制造用模具150。

35.根据本发明的精细金属掩模制造用模具制造方法制造的精细金属掩模制造用模具是用于制造oled元件制造用精细金属掩模的模具。在oled元件的制造工艺中,在透明绝缘性基板上沉积有机物多层膜而制造的有机发光层的形状如下所述地构成。即,从包括发出预定颜色的有机发光物质的供应部通过精细金属掩模的开口部向预定的子像素区域选择性地供应而形成有机发光层。此时,形成有机发光层的原理为蒸镀(evaporation),以气化状态供应有机发光物质而在暴露的基板上进行沉积。在这种情况下,若想要在欲形成的

有机电致发光元件配备分别发出r、g、b颜色的有机发光层,则分别配备按对应的颜色的单独的供应部,进而针对各个颜色进行有机发光层的形成工艺。

36.精细金属掩模为了制造oled元件而具有在薄板形成有用于形成多个有机膜或电极的预定图案的狭缝(slot)的结构。用于制造这样的掩模的方法包括使用利用蚀刻法的方法和利用电铸法的方法。利用蚀刻的掩模制造方法以如下方式执行:通过光致抗蚀剂法在薄板形成具有狭缝的图案的抗蚀剂层,或者将具有狭缝的图案的膜贴附在薄板后对薄板进行蚀刻(etching)。但是,随着掩模的大型化和狭缝的图案精细化,利用蚀刻的掩模制造方法具有无法使宽度公差及狭缝边缘部位的公差准确地一致的问题。尤其,在蚀刻薄板而制造掩模的情况下,若薄板被过度蚀刻或蚀刻不足,则无法使狭缝的规格均匀。

37.另外,电铸法(electro forming)作为解决基于蚀刻法的问题的方式,利用如下原理制造掩模:如果利用电镀等操作借助于金属盐溶液的电解而在姆模(姆型)上将金属通过电解而沉积所需厚度后从姆模剥离,则变成与姆模凹凸相反的电铸制品。在本实施例中,为了制造精细金属掩模,通过电铸法(即,电铸镀覆法)形成金属层。

38.参照图1,在制造基板110上形成与精细金属掩模的狭缝形状对应的绝缘部120。制造基板110作为能够进行电铸镀覆的基板,例如可以使用有利于镀覆层的脱模的不锈钢基板。

39.绝缘部120作为形成于制造基板110的表面的结构物,用于形成精细金属掩模的狭缝。因此,绝缘部120形成为与精细金属掩模的狭缝形状对应。绝缘部120可以包括感光膜抗蚀剂(dfr:dry film resist,干膜抗蚀剂)和光致抗蚀剂(pr:photo resist)中的任意一种。绝缘部120可以通过蚀刻dfr或pr而以期望的形状形成于制造基板110上。

40.绝缘部120可以从上部表面朝向制造基板110倾斜地形成。参照图1,绝缘部120实现为梯形形状,但考虑到之后要形成的精细金属掩模的狭缝形状或狭缝内部的倾斜等,可以不同地形成。

41.之后,如图2所示,在绝缘部120的表面形成导电层130。由于绝缘部120由绝缘物质构成,因此导电层130形成为能够执行电铸镀覆。

42.若在绝缘部120表面形成导电层130,则通过电铸镀覆工艺在制造基板110的表面形成第一金属层140(图3)。第一金属层140用于形成预备模具,用于复制制造基板110的表面形状。若在制造基板110的表面镀覆第一金属层140,并将其分离,则可以获得用于形成精细金属掩模制造用模具的预备模具140(图4)。

43.若通过电铸镀覆工艺而在预备模具140上形成第二金属层150并分离,则获得复制图1中的形成有绝缘部120的制造基板110的表面形状的金属掩模制造用模具150(图5)。

44.第一金属层140和第二金属层150的厚度可以为50μm至500μm。另外,第一金属层140和第二金属层150可以包括镍(ni)、铁(fe)和铜(cu)中的至少一种。

45.图6至图8是用于说明根据本发明的另一实施例的精细金属掩模制造方法的图。以下,参照图1至图8进行说明,但省略前述的说明。

46.根据本实施例的精细金属掩模制造方法可以包括如下步骤:在制造基板110上形成与精细金属掩模狭缝181形状对应的绝缘部120;在绝缘部120的表面形成导电层130;通过电铸镀覆工艺在制造基板110上形成第一金属层140并分离而形成预备模具140;通过电铸镀覆工艺在预备模具140上形成第二金属层150并分离而形成精细金属掩模制造用模具

150;在精细金属掩模制造用模具150的凸出部160上形成非导电层170;以及通过电铸镀覆工艺在精细金属掩模制造用模具150上形成第三金属层180并分离而形成精细金属掩模180。

47.在本精细金属掩模制造方法中,首先制造参照图1至图5说明的精细金属掩模制造用模具150,并利用其制造精细金属掩模180。

48.如图5所示,若制造精细金属掩模制造用模具150,则利用其形成精细金属掩模180。参照图6,在精细金属掩模制造用模具150的凸出部160(即,在复制了在制造基板110上以与精细金属掩模狭缝181形状对应的方式形成的绝缘部120的形状的凸出部160)上形成非导电层170(图6)。

49.非导电层170仅形成于精细金属掩模制造用模具150中的凸出部160部分。据此,在后续工艺中,精细金属掩模狭缝181由于凸出部160的非导电层170而不会形成镀层,从而容易形成精细金属掩模狭缝181。

50.若通过电铸镀覆工艺在非导电层170形成于凸出部160的精细金属掩模制造用模具150上形成第三金属层180,则由于非导电层170而在凸出部160不形成镀层,而仅在凸出部160之间形成第三金属层180。因此,可以形成凸出部160形状的精细金属掩模狭缝181(图7)。

51.之后,若从精细金属掩模制造用模具150分离第三金属层180,则如图8所示地得到具有期望的精细金属掩模狭缝181形状的精细金属掩模180。

52.用于制造精细金属掩模180的第三金属层180可以包括铁(fe)及镍(ni)。为了对作为后续工艺的有机物沉积工艺中的高温变形具有耐久性,用于精细金属掩模180的金属优选为热膨胀率非常小。第三金属层180可以包括铁(fe)及镍(ni),包括铁(fe)及镍(ni)的所谓殷钢(invar)合金根据铁和镍的比率表现出非常低的热膨胀率。第三金属层180的厚度可以为5μm至30μm。

53.在根据本实施例的精细金属掩模制造用模具制造方法中,可以形成绝缘部并紧接着执行镀覆工艺,从而省略精细金属掩模和绝缘部一同从制造基板分离而再次从精细金属掩模去除绝缘部的工艺,并且利用基于镀覆工艺的金属来形成相当于绝缘部的凸出部,因此能够半永久地使用精细金属掩模制造用模具,从而能够执行具有经济性的工艺。

54.图9至图21是用于说明根据本发明的一实施例的精细金属掩模制造方法的图。在根据本实施例的精细金属掩模制造方法中,首先制造精细金属掩模制造用模具,并利用相同的方法制造热处理用模具,用精细金属掩模制造用模具形成精细金属掩模后,覆盖热处理用模具并执行热处理工艺,从而制造精细金属掩模。

55.通过根据本发明的精细金属掩模制造方法制造的精细金属掩模为oled元件制造用掩模。在oled元件的制造工艺中,在透明绝缘性基板上沉积有机物多层膜而制造的有机发光层的形成以如下所述的方式实现。即,从包括发出预定颜色的有机发光物质的供应部通过精细金属掩模的开口部而向预定的子像素区域选择性地供应,从而形成有机发光层。此时,形成有机发光层的原理为蒸镀(evaporation),以气化状态供应有机发光物质而在暴露的基板上执行沉积。在这种情况下,若想要在欲形成的有机电致发光元件配备分别发出r、g、b颜色的有机发光层,则配备基于各个相应的颜色的单独的供应部,进而针对各个颜色进行有机发光层的形成工艺。

56.精细金属掩模具有在薄板形成有用于形成多个有机膜或电极的预定图案的狭缝(slot)的结构,以制造oled元件。为了制造这样的掩模,使用利用蚀刻法的方法和利用电铸法的方法。利用蚀刻的掩模制造方法执行为如下:通过光致抗蚀剂法在薄板形成具有狭缝的图案的抗蚀剂层,或者将具有狭缝的图案的膜贴附在薄板后对薄板进行蚀刻(etching)。但是,随着掩模的大型化以及狭缝的图案的精细化,利用蚀刻的掩模制造方法具有无法使宽度公差及狭缝边缘部位的公差准确地一致的问题。尤其在蚀刻薄板而制造掩模的情况下,若薄板被过蚀刻或蚀刻不足,则无法使狭缝的规格均匀。

57.另外,电铸法(electro forming)作为解决基于蚀刻法的问题的方式,利用如下原理制造掩模:如果利用电镀等操作借助于金属盐溶液的电解而将金属通过电解来以所需厚度沉积在姆模上,之后从姆模剥离,则变成与姆模凹凸相反的电铸制品。在本实施例中,为了制造精细金属掩模,通过电铸法(即,电铸镀覆法)形成金属层。

58.为了制造精细金属掩模,首先制造精细金属掩模制造用模具。参照图9,在第一制造基板111上形成与精细金属掩模的狭缝形状对应的第一绝缘部121。第一制造基板111作为能够进行电铸镀覆的基板,例如可以使用有利于脱模的不锈钢基板。

59.第一绝缘部121作为形成于第一制造基板111的表面的结构物,用于形成精细金属掩模的狭缝。因此,第一绝缘部121形成为与精细金属掩模的狭缝形状对应。第一绝缘部121可以包括感光膜抗蚀剂(dfr:dry film resist,干膜抗蚀剂)和光致抗蚀剂(pr:photo resist)中的任意一种。第一绝缘部121可以通过蚀刻dfr或pr而以期望的形状形成于制造基板110上。

60.第一绝缘部121可以从上部表面朝向第一制造基板111倾斜地形成。参照图9,第一绝缘部121实现为梯形形状,但考虑到之后要形成的精细金属掩模的狭缝形状或狭缝内部的倾斜等,可以与此不同地形成。

61.之后,如图10所示,在第一绝缘部121的表面形成第一导电层131。由于第一绝缘部121利用绝缘物质构成,因此第一导电层131形成为能够进行电铸镀覆。

62.若在第一绝缘部121表面形成第一导电层131,则通过电铸镀覆工艺在第一制造基板111的表面形成第一金属层141(图11)。第一金属层141用于形成预备模具,并且用于复制第一制造基板111的表面形状。若在第一制造基板111表面镀覆第一金属层141,并将其分离,则可以获得用于形成精细金属掩模制造用模具的预备模具141(图12)。

63.若通过电铸镀覆工艺在预备模具141上形成第二金属层并分离,则获得复制图9中的形成有第一绝缘部121的第一制造基板111的表面形状的金属掩模制造用模具,即第一模具151(图13)。

64.第一金属层141和第二金属层151的厚度可以为50μm至500μm。另外,第一金属层141和第二金属层151可以包括镍(ni)、铁(fe)和铜(cu)中的至少一种。

65.接着,执行制造用于精细金属掩模的热处理的热处理用模具的工艺。如图14所示,在第二制造基板112上形成与精细金属掩模的狭缝形状对应的第二绝缘部122,此时,优选地,第二绝缘部122的高度比第一绝缘部121低相当于精细金属掩模180的厚度的高度。即,由于制作用于精细金属掩模的热处理的模具,因此为了能够覆盖精细金属掩模的上部面并进行热处理而防止热处理时的变形或弯曲,以比第一绝缘部121低相当于精细金属掩模厚度的厚度形成第二绝缘部122。

66.形成第二绝缘部122的步骤可以包括如下步骤:在第二制造基板112上形成绝缘物质部;以及对绝缘物质部进行机械抛光而形成高度比第一绝缘部121低相当于精细金属掩模的厚度的高度的第二绝缘部122。在这种情况下,第二绝缘部122的表面可能由于执行机械抛光工艺而表现出粗糙度(roughness)。

67.为了形成热处理用模具,在第二绝缘部122的表面形成电铸镀覆用第二导电层132(图15)。如上文所述,若在第二绝缘部122的表面形成粗糙度,则可以在形成第二导电层132之后防止脱落或分离。

68.之后,通过电铸镀覆工艺在第二制造基板112上形成第三金属层142(图16),并将其分离而获得作为热处理用模具的第二模具142(图17)。第三金属层142可以包括镍(ni)、铁(fe)和铜(cu)中的至少一种。

69.最后,为了形成精细金属掩模,在作为精细金属掩模制造用模具的第一模具151的凸出部160(即,复制了在第一制造基板111上以与精细金属掩模狭缝181形状对应的方式形成的第一绝缘部121的形状的凸出部160)上形成非导电层170(图18)。

70.非导电层170仅形成于第一模具151中的凸出部160部分。据此,在后续工艺中,精细金属掩模狭缝181由于凸出部160的非导电层170而不会形成镀覆层,从而容易形成精细金属掩模狭缝181。

71.若通过电铸镀覆工艺在非导电层170形成于凸出部160的第一模具151上形成第四金属层180,则由于非导电层170而在凸出部160不形成镀层,而仅在凸出部160之间形成第四金属层180。因此,可以形成凸出部160形状的精细金属掩模狭缝181(图19)。

72.若在第一模具151上形成精细金属掩模180,则使作为热处理用模具的第二模具142位于第一模具151上而使第一模具151及第二模具142接触,并对第四金属层180进行热处理(图20)。

73.之后,若去除第二模具142,并从第一模具151分离第四金属层180,则如图21所示地,得到具有期望的精细金属掩模狭缝181形状的精细金属掩模180。

74.用于制造精细金属掩模180的第四金属层180可以包括铁(fe)及镍(ni)。为了对作为后续工艺的有机物沉积工艺中的高温变形具有耐久性,用于精细金属掩模180的金属优选为热膨胀率非常小。第四金属层180可以包括铁(fe)及镍(ni),包括铁(fe)及镍(ni)的所谓殷钢(invar)合金根据铁和镍的比率表现出非常低的热膨胀率。第四金属层180的厚度可以为5μm至30μm。

75.对用于这样的第四金属层180的热处理的第二模具142的情况而言,优选地,考虑第四金属层180和第二模具142的热膨胀系数来选择第三金属层142。即,当进行热处理时,若第四金属层180与第二模具142的热膨胀系数存在差异,则第四金属层180扭曲或弯曲,并且第二模具142可能无法承受热处理工艺而分离。

76.对于精细金属掩模而言,由于在部件的功能上,掩模的孔大小及间隔等位置精密度的实现非常重要,因此重要的是在热处理工艺中也要保持精密度。据此,位于第四金属层180的上部及下部的第一模具151及第二模具142优选使用具有相同热膨胀系数的金属。在使用热膨胀系数不同的金属的情况下,在热处理工艺中,由于精细金属掩模(第四金属层)与第一模具151及第二模具142(第二金属层及第三金属层)之间的干涉而发生二次变形,结果,丧失精细金属掩模的功能的可能性可能会变高。

77.因此,为了实现有效的热处理,第四金属层180、第一模具151及第二模具142可以包括热膨胀系数相同的金属,或者最优选地可以包括相同的金属。例如,第二金属层及第三金属层可以包括铁(fe)及镍(ni),并且第四金属层也可以包括铁(fe)及镍(ni)。

78.根据本发明的又一方面,提供一种精细金属掩模制造方法,包括如下步骤:在第一制造基板上形成与精细金属掩模的狭缝形状对应的第一绝缘部;在第一绝缘部的表面形成第一导电层;通过电铸镀覆工艺在第一制造基板上形成第一金属层并分离以形成预备模具;通过电铸镀覆工艺在预备模具上形成第二金属层并分离以形成第一模具;在第一模具的凸出部上形成非导电层;通过电铸镀覆工艺在第一模具上形成第三金属层;使预备模具接触于第一模具上,并对第三金属层进行热处理;以及去除预备模具,并从第一模具分离第三金属层而形成精细金属掩模。省略对以上说明的内容的说明。

79.根据本实施例,作为用于热处理的模具,使用用于制造第一模具的预备模具。即,不像前述实施例那样单独制造作为用于热处理的模具的第二模具,而是利用在第一模具的制造中制造出的预备模具来执行热处理。

80.但是,预备模具的凸出部高度只有去除相当于精细金属掩模的厚度的高度,才能在第一模具上形成精细金属掩模之后准确地覆盖上部而有效地执行热处理。

81.以上,对本发明的实施例进行了说明,但是只要是本技术领域中具有通常知识的人员就能够在不脱离权利要求书所记载的本发明的思想的范围内通过对构成要素的添加、变更、删除或追加等对本发明进行多样的修改及变更,这些修改及变更也包括于本发明的权利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。