1.本发明涉及加工制造技术领域,尤其涉及一种地板加工方法。

背景技术:

2.pvc塑胶地板就是采用聚氯乙烯材料生产的地板,是当今世界上非常流行的一种新型轻体地面装饰材料,也称为“轻体地材”。在国内的大中城市已经得到普遍的认可,使用非常广泛,被应用在学校、医院、办公楼、工厂、交通系统、家装、体育场馆等各种场所。

3.pvc塑胶板往往通过覆膜机在板体上覆盖一层膜,然后将大尺寸的板体进行切割成预定尺寸和形状,作为地板使用,但是仅通过切割加工后的pvc塑胶地板在铺设后,地面比较光滑,容易滑倒,也缺少美观,如果在pvc塑胶地板上切削出一些形状或防滑槽,又会破坏pvc塑胶地板表面的覆膜。

4.鉴于上述问题的存在,本设计人基于从事此类产品工程应用多年丰富的实务经验及专业知识,并配合学理的运用,积极加以研究创新,以期创设一种地板加工方法,使其更具有实用性。

5.公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现要素:

6.本发明提供了一种地板加工方法,从而有效解决背景技术中的问题。

7.为了达到上述目的,本发明所采用的技术方案是:一种地板加工方法,包括:

8.通过切刀对板体沿竖直方向进行切割,将板体切割成若干分段;

9.通过压块对板体上表面进行压槽,所述压块底端设置有凸块,所述凸块对板体上表面施压并获得若干槽体,所述槽体为矩形环状结构;

10.其中,每个所述分段上对应设置有一所述槽体,每个所述槽体与对应的所述分段的外轮廓形状相同,所述槽体与所述分段外轮廓边缘处至少包括一间隙。

11.进一步地,先通过所述切刀对板体进行切割,获得一所述分段,再通过所述压块对板体进行压槽,获得一所述槽体,并重复上述步骤。

12.进一步地,所述槽体的截面在板体上表面的宽度为a,所述切刀对板体切割后,所述分段在切割处上表面与下表面在水平方向的距离的差值为b,所述槽体与所述分段的切割处距离为c,其中

13.进一步地,所述槽体的截面在板体上表面的宽度为a,所述切刀对板体切割后,所述分段在切割处上表面与下表面在水平方向的距离的差值为b,所述槽体与所述分段的切割处距离为c,其中

14.进一步地,所述先通过所述切刀对板体进行切割时,所述切刀运动预定距离后,所述压块再向下运动对板体进行压槽。

15.进一步地,所述先通过所述切刀对板体进行切割时,所述切刀对板体施加压力达到预定阈值后,所述压块再向下运动对板体进行压槽。

16.进一步地,在获得一所述分段和一所述槽体后,所述切刀先向上运动与板体脱离后,所述压块再向上运动与板体脱离。

17.进一步地,在获得一所述分段和一所述槽体后,所述压块先向上运动与板体脱离后,所述切刀再向上运动与板体脱离。

18.进一步地,在获得一所述分段和一所述槽体后,所述压块先向上运动至对板体施加压力小于设定阈值后,所述切刀与所述压块再一起向上运动至与板体脱离。

19.进一步地,所述压块对所述槽体与切刀切口之间的板体压紧高度为第一高度,所述压块对所述槽体内的板体压紧高度为第二高度,所述第一高度高于所述第二高度。

20.进一步地,先通过所述压块对板体进行压槽,获得一所述槽体后,再通过所述切刀对板体进行切割,获得一所述分段,并重复上述步骤。

21.进一步地,所述先通过所述压块对板体进行压槽时,所述压块运动预定距离后,所述切刀再向下运动对板体进行切割。

22.进一步地,所述先通过所述压块对板体进行压槽时,所述压块对板体施加压力达到预定阈值后,所述切刀再向下运动对板体进行切割。

23.进一步地,在获得一所述槽体和一所述分段后,所述切刀先向上运动与板体脱离后,所述压块再向上运动,与板体脱离。

24.进一步地,在获得一所述槽体和一所述分段后,所述压块先向上运动与板体脱离后,所述切刀再向上运动,与板体脱离。

25.进一步地,在获得一所述槽体和一所述分段后,所述压块先向上运动至对板体施加压力小于预定阈值时,所述切刀与所述压块再一起向上运动与板体脱离。

26.进一步地,所述压块对所述槽体与切刀切口之间的板体压紧高度为第一高度,所述压块对所述槽体内的板体压紧高度为第二高度,所述第一高度高于所述第二高度。

27.本发明的有益效果为:本发明通过对板体进行切割和对板体进行压槽,从而将板体加工成带槽体的地板,由于通过压块进行压槽,槽体深度在一定范围内,板体上的覆膜不会被破坏,从而起到防滑效果;另外,槽体为矩形环状结构,每个地板上的槽体与地板的外轮廓相同,且与地板的边缘存在一个间隙,从而增加地板的层次感,使得地板在铺设地面后,更加美观。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

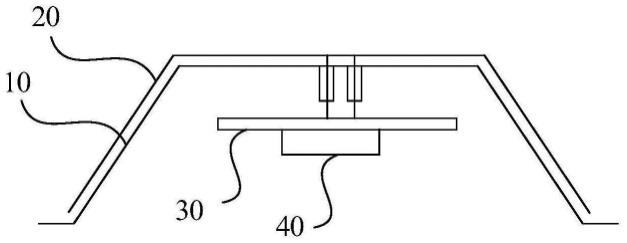

29.图1为本发明的示意图;

30.图2为加工后地板的俯视图;

31.图3和4为实施例1中加工步骤的示意图;

32.图5为实施例1中切刀切割后板体的形变图;

33.图6为实施例1中压块对板体进行挤压的示意图;

34.图7为实施例1中压块挤压后板体的形变图;

35.图8为实施例1中压块对板体压紧时不同的压紧高度的示意图;

36.图9至10为实施例1中脱离顺序的示意图;

37.图11至13为实施例2中加工步骤的示意图;

38.图14为实施例2中板体形变和压块不同的压紧高度的示意图;

39.图15至16为实施例2中脱离顺序的示意图;

40.图17至19为实施例3中加工步骤的示意图;

41.图20至21为实施例3中脱离顺序的示意图;

42.图22至23为实施例4中脱离顺序的示意图。

43.附图标记:1、切刀;2、压块;3、分段;4、槽体。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

45.在本发明的描述中,需要说明的是,属于“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或者位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

46.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

47.实施例1:

48.如图1至10所示:一种地板加工方法,包括:

49.通过切刀1对板体沿竖直方向进行切割,将板体切割成若干分段3;

50.通过压块2对板体上表面进行压槽,压块2底端设置有凸块,凸块对板体上表面施压并获得若干槽体4,槽体4为矩形环状结构;

51.其中,每个分段3上对应设置有一槽体4,每个槽体4与对应的分段3的外轮廓形状相同,槽体4与分段3外轮廓边缘处至少包括一间隙。

52.通过对板体进行切割和对板体进行压槽,从而将板体加工成带槽体4的地板,由于通过压块2进行压槽,槽体4深度在一定范围内,板体上的覆膜不会被破坏,从而起到防滑效果;另外,槽体4为矩形环状结构,每个地板上的槽体4与地板的外轮廓相同,且与地板的边缘存在一个间隙,从而增加地板的层次感,使得地板在铺设地面后,更加美观。

53.如图3至4所示,在本实施例中,先通过切刀1对板体进行切割,获得一分段3,再通过压块2对板体进行压槽,获得一槽体4,并重复上述步骤。

54.其中,槽体4的截面在板体上表面的宽度为a,切刀1对板体切割后,分段3在切割处上表面与下表面在水平方向的距离的差值为b,槽体4与分段3的切割处距离为c,其中c≤a/

2 b。

55.由于切刀1的形状,在对板体切割后,切口处的截面为三角形,切口处在竖直方向上会形成一个斜坡,地板底部较宽,顶部较窄,所以在将地板铺装在地面上后,地板与地板之间的拼接缝隙较大,影响美观。

56.如图5至7所示,切刀1在对板体进行切割时,切刀1会对切口处两边的板体材料产生一定的挤压,使得切口两端的板体上会产生拱起,形成小坡,在压槽的过程中,也会对槽体4两端的板体材料产生一定的挤压。所以,对板体先进行切割之后,再对板体进行压槽,只要减少槽体4与切口处的距离,就可以在压槽的过程中,将板体材料再向边缘挤压,从而减少切口处顶端与底端的宽度差,从而减少拼接缝的宽度,使得底板在铺装在地面后,美观度更好,槽体4与分段3的切割处距离c由槽体4与切口处的距离a与槽体4的截面在板体上表面的宽度和切刀1切割后,切口处上下表面的宽度差值b共同决定。

57.同时,在本实施例中,由于槽体4与分段3的切割处距离较小,切口处与槽体4处的板体材料都会产生一定的拱起,从而在槽体4与切口之间再形成一道小槽,可以增加防滑效果,而且由于拼接缝更小,在对地板进行铺装后,槽体4、小槽和拼接缝共同形成视觉效果,增加美观。

58.通过先对板体进行切割,然后对板体上进行压槽,在切刀1对板体进行切割出一个分段3后,分段3容易产生偏移,因此需要将分段3进行额外的固定,以减少分段3的偏移,保证槽体4位于分段3的中心处,防止槽体4在分段3上位置的偏移而破坏美观。

59.在本实施例中,先通过切刀1对板体进行切割时,切刀1运动预定距离后,压块2再向下运动对板体进行压槽。或者,先通过切刀1对板体进行切割时,切刀1对板体施加压力达到预定阈值后,压块2再向下运动对板体进行压槽。

60.由于需要先切后压,所以切刀1需要先向下运动,判断压块2进行运动的时间可通过切刀1运动的距离或者切刀1对板体施加的压力值来进行,当切刀1运动到预定距离或者切刀1对板体施加的压力达到预定阈值时,压块2再向下运动对板体进行压槽。

61.如图9至10所示,在获得一分段3和一槽体4后,切刀1先向上运动与板体脱离后,压块2再向上运动与板体脱离。

62.由于需要通过槽体4对切口处的材料进行挤压,以减少拼接缝的宽度,所以切刀1先与板体进行脱离,防止在压槽体4时切刀1对板体的材料产生挤压,以保证拼接缝更小。

63.如图8所示,压块2对槽体4与切刀1切口之间的板体压紧高度为第一高度,压块2对槽体4内的板体压紧高度为第二高度,第一高度高于第二高度。

64.由于槽体4与切口处对板体材料产生挤压产生两个小坡,同时中间产生一道小槽,所以在两个小坡处的板体高度会高于板体其他的地方,而两个小坡的高度可能并不等高,所以可以通过压块2对两个小坡进行压平,来保证两个小坡的高度等高,增加美观,所以在压块2对槽体4与切刀1切口之间的板体压紧高度为第一高度,压块2对槽体4内的板体压紧高度为第二高度,第一高度高于第二高度,来保证不会对两个小坡处的材料过分挤压,将小槽压的填充平,也能够将两个小坡压的等高。

65.实施例2:

66.如图9至16所示,与实施例1不同的是,在本实施例中,槽体4的截面在板体上表面的宽度为a,切刀1对板体切割后,分段3在切割处上表面与下表面在水平方向的距离的差值

为b,槽体4与分段3的切割处距离为c,其中c》a/2 b。

67.通过将槽体4与切口处的距离变大,使得槽体4与切口之间的板体材料并不会过分挤压,槽体4与切口之间也并不会再产生一个小槽,从而与实施例1形成不同的视觉结构,在本实施例中为了减小拼接缝的宽度,需要更薄的切刀1。

68.其中,在获得一分段3和一槽体4后,压块2先向上运动与板体脱离后,切刀1再向上运动与板体脱离。或者,在获得一分段3和一槽体4后,压块2先向上运动至对板体施加压力小于设定阈值后,切刀1与压块2再一起向上运动至与板体脱离。

69.通过先将压块2与板体脱离,再将切刀1与板体脱离,防止由于在切刀1先脱离的过程中,将分段3碰偏移导致压块2对板体压的槽体4产生一定的偏移,保证槽体4宽度一致,增加美观。

70.实施例3:

71.如图17至21所示,与实施例1和2不同的是,在本实施例中,先通过压块2对板体进行压槽,获得一槽体4后,再通过切刀1对板体进行切割,获得一分段3,并重复上述步骤。

72.通过对板体先压槽体4,再切分段3,从而压块2在对槽体4压槽体4的过程中,会将板体进行压紧,从而防止切刀1对板体进行切割时,将板体偏移,无需对板体额外进行压紧和定位,保证槽体4的位置位于分段3的中心处,增加地板铺设后的美观。

73.其中,先通过压块2对板体进行压槽时,压块2运动预定距离后,切刀1再向下运动对板体进行切割。或者,先通过压块2对板体进行压槽时,压块2对板体施加压力达到预定阈值后,切刀1再向下运动对板体进行切割。

74.在本实施例中,在获得一槽体4和一分段3后,切刀1先向上运动与板体脱离后,压块2再向上运动,与板体脱离。

75.其中,压块2对槽体4与切刀1切口之间的板体压紧高度为第一高度,压块2对槽体4内的板体压紧高度为第二高度,第一高度高于第二高度。

76.由于在先压后切的过程中,槽体4与切口之间的板体上会产生一定的拱起,而且很难将其压到与其他位置的板体高度等高,所以通过将压块2对槽体4与切刀1切口之间的板体压紧高度为第一高度,压块2对槽体4内的板体压紧高度为第二高度,第一高度高于第二高度,将此处的拱起压平整,保证美观。

77.实施例4:

78.如图22至23所示,与实施例3不同的是,本实施例中,在获得一槽体4和一分段3后,压块2先向上运动与板体脱离后,切刀1再向上运动,与板体脱离。

79.或者,在获得一槽体4和一分段3后,压块2先向上运动至对板体施加压力小于预定阈值时,切刀1与压块2再一起向上运动与板体脱离。

80.通过先将压块2与板体脱离,再将切刀1与板体脱离,防止由于在切刀1先脱离的过程中,将分段3碰偏移导致压块2对板体压的槽体4产生一定的偏移,保证槽体4宽度一致,增加美观。

81.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。