1.本发明涉及装配设备领域,具体说是一种大型转盘轴承装配工作台。

背景技术:

2.转盘轴承是一种能够同时承受较大的轴向负荷、径向负荷和倾覆力矩等综合载荷,集支承、旋转、传动、固定等多种功能于一身的特殊结构的大型轴承,转盘轴承的主要功能是将机器的上部和下部连接在一起,同时用于支撑上部的重量和机器工作时产生的负荷,并使机械的上部相对于下部旋转,现有的转盘轴承在装配时仍然存在一些问题,例如:

3.现有的转盘轴承在安装时,大都是放置在零时搭建的简易支架上,在转盘轴承吊运放置完毕后,由于人员在装配转盘轴承时会对其造成晃动,使得转盘轴承很可能会从支架上掉落,导致砸伤人员的脚部,同时,现有的简易支架上缺少自适应定位装置,使得转盘轴承在吊运装配时出现无法精准定位的现象,导致转盘轴承的内外圈在装配的过程中出现磕碰的现象,因此针对上述问题需要一种设备对其进行改进。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种大型转盘轴承装配工作台。

5.本发明解决其技术问题所采用的技术方案是:一种大型转盘轴承装配工作台,包括支撑传动装置,所述支撑传动装置的内部滑动插接有承载装置,所述支撑传动装置的内部滑动插接有配合卡扣装置,且所述配合卡扣装置位于承载装置的下方,所述配合卡扣装置包括滑动圈、复位弹簧、滑键、塑胶接触片、聚拢卡板、连接绳和接触凸块,所述连接绳固定连接在滑动圈的顶端,且所述连接绳呈环形分布,所述滑键固定连接在连接绳远离滑动圈的一端,所述复位弹簧固定连接在滑键靠近滑动圈一端,所述聚拢卡板固定连接在滑键的另一端,所述塑胶接触片固定连接在聚拢卡板的内侧顶端,所述接触凸块对称固定连接在滑动圈的底端。

6.优选的,所述承载装置包括磁吸滚轮、定位套筒、第一缓冲弹簧、滑动插杆、接触挤压侧板、强化支架、尼龙接触刷、转动圈、放置台、穿插孔、齿圈、对位支撑杆、第二缓冲弹簧和挤压套筒,所述强化支架固定安装在放置台的顶端,且所述强化支架呈环形分布,所述定位套筒滑动插接在强化支架的顶端内部,所述磁吸滚轮转动连接在定位套筒的一端内部,所述第一缓冲弹簧固定连接在定位套筒的另一端内部,所述滑动插杆固定连接在第一缓冲弹簧背离定位套筒的一端,所述接触挤压侧板固定连接在滑动插杆的侧端,所述挤压套筒固定安装在放置台的底端中心,且所述穿插孔开设在放置台和挤压套筒的内部中心,所述对位支撑杆对称固定安装在放置台的底端,所述第二缓冲弹簧固定连接在对位支撑杆的底端,所述齿圈固定连接在转动圈的底端,所述转动圈转动连接在放置台的内部,所述尼龙接触刷等距固定连接在转动圈上。

7.优选的,所述支撑传动装置包括按钮开关、中心支杆、滑动槽、支撑底座、出线槽、对接槽、限位圆锥杆、限位封板、侧滑槽、放置孔、齿轮、电机和连接导线,所述滑动槽开设在

支撑底座的顶端中心,所述中心支杆固定安装在滑动槽的内部中心,所述限位圆锥杆固定安装在中心支杆的顶端,所述侧滑槽对称开设在限位圆锥杆的侧端上,所述限位封板固定连接在限位圆锥杆的顶端中心,所述对接槽对称开设在支撑底座的侧端内部,所述出线槽对称开设在对接槽与滑动槽之间,所述放置孔对称开设在支撑底座的顶端四角,所述电机对称固定安装在支撑底座的侧端上,所述齿轮固定安装在电机上,所述按钮开关对称固定连接在滑动槽的内部底端,且所述连接导线固定连接在电机与按钮开关之间。

8.优选的,所述磁吸滚轮滑动卡接在侧滑槽的内部,所述磁吸滚轮滑动至极限位置时与所述限位封板接触,所述接触挤压侧板的外侧顶端呈圆弧状态设置,所述放置台向下移动至极限位置时,所述齿圈与齿轮接触。

9.优选的,所述复位弹簧保持常态时,所述滑键在对接槽的内部向外移动至末端,所述滑键移动的极限距离不超过对接槽的内部,所述尼龙接触刷的高度大于放置台的整体高度。

10.优选的,所述穿插孔、挤压套筒和滑动圈分别滑动套接在中心支杆外圈上,所述放置台向下移动至极限位置时,所述挤压套筒带动滑动圈挤压接触凸块插入按钮开关的内部,可带动滑键在对接槽的内部滑动。

11.优选的,所述接触挤压侧板的底端与放置台的顶端平齐,所述滑动插杆的底端固定连接有加强筋,所述第二缓冲弹簧固定连接在放置孔的内部底端,且所述对位支撑杆位于放置孔的内部。

12.本发明的有益效果:

13.一,本发明所述的一种大型转盘轴承装配工作台,通过承载装置的设置,可支撑转盘轴承进行放置,通过承载装置的内部固定安装有自适应定位装置,使得可便于转盘轴承吊运对接,通过承载装置的内部安装有底端清洁装置,使得可将转盘轴承的底端完成清洁的工作,防止转盘轴承在放置时出现底端压伤的现象。

14.二,本发明所述的一种大型转盘轴承装配工作台,通过支撑传动装置的设置,可支撑承载装置进行支撑工作,通过支撑传动装置的内部固定安装有联动触发装置,使得承载装置在向下移动时,可带动支撑传动装置内部的传动装置启动,使得可带动承载装置内部的底端清洁装置启动,通过承载装置在向下移动的同时,可带动配合卡扣装置同时相内移动,使得可将转盘轴承完成定位卡扣的工作,便于使用者将转盘轴承进行装配对接。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

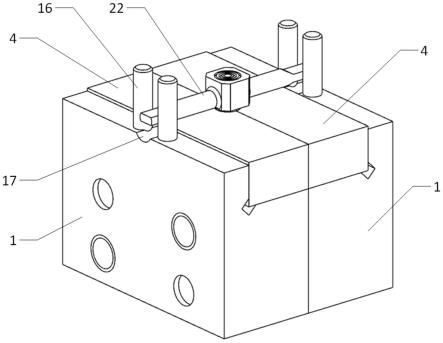

16.图1为本本发明的主体结构示意图;

17.图2为本发明的承载装置结构示意图;

18.图3为本发明的承载装置底端结构示意图;

19.图4为本发明的支撑传动装置全剖结构示意图;

20.图5为本发明的配合卡扣装置结构示意图;

21.图6为本发明的配合卡扣装置底端结构示意图。

22.图中:1-承载装置、2-支撑传动装置、3-配合卡扣装置、4-磁吸滚轮、5-定位套筒、6-第一缓冲弹簧、7-滑动插杆、8-接触挤压侧板、9-强化支架、10-尼龙接触刷、11-转动圈、

12-放置台、13-穿插孔、14-齿圈、15-对位支撑杆、16-第二缓冲弹簧、17-挤压套筒、18-按钮开关、19-中心支杆、20-滑动槽、21-支撑底座、22-出线槽、23-对接槽、24-限位圆锥杆、25-限位封板、26-侧滑槽、27-放置孔、28-齿轮、29-电机、30-连接导线、31-滑动圈、32-复位弹簧、33-滑键、34-塑胶接触片、35-聚拢卡板、36-连接绳、37-接触凸块。

具体实施方式

23.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

24.如图1-图6所示,本发明所述的一种大型转盘轴承装配工作台,包括支撑传动装置2,支撑传动装置2的内部滑动插接有承载装置1,支撑传动装置2的内部滑动插接有配合卡扣装置3,且配合卡扣装置3位于承载装置1的下方,配合卡扣装置3包括滑动圈31、复位弹簧32、滑键33、塑胶接触片34、聚拢卡板35、连接绳36和接触凸块37,连接绳36固定连接在滑动圈31的顶端,且连接绳36呈环形分布,滑键33固定连接在连接绳36远离滑动圈31的一端,复位弹簧32固定连接在滑键33靠近滑动圈31一端,聚拢卡板35固定连接在滑键33的另一端,塑胶接触片34固定连接在聚拢卡板35的内侧顶端,接触凸块37对称固定连接在滑动圈31的底端。

25.承载装置1包括磁吸滚轮4、定位套筒5、第一缓冲弹簧6、滑动插杆7、接触挤压侧板8、强化支架9、尼龙接触刷10、转动圈11、放置台12、穿插孔13、齿圈14、对位支撑杆15、第二缓冲弹簧16和挤压套筒17,强化支架9固定安装在放置台12的顶端,且强化支架9呈环形分布,定位套筒5滑动插接在强化支架9的顶端内部,磁吸滚轮4转动连接在定位套筒5的一端内部,第一缓冲弹簧6固定连接在定位套筒5的另一端内部,滑动插杆7固定连接在第一缓冲弹簧6背离定位套筒5的一端,接触挤压侧板8固定连接在滑动插杆7的侧端,挤压套筒17固定安装在放置台12的底端中心,且穿插孔13开设在放置台12和挤压套筒17的内部中心,对位支撑杆15对称固定安装在放置台12的底端,第二缓冲弹簧16固定连接在对位支撑杆15的底端,齿圈14固定连接在转动圈11的底端,转动圈11转动连接在放置台12的内部,尼龙接触刷10等距固定连接在转动圈11上,通过放置台12在上下移动时,可带动磁吸滚轮4在侧滑槽26的内部移动,使得可带动定位套筒5挤压接触挤压侧板8向外或向内移动,便于对转盘轴承进行定位与释放的工作。

26.支撑传动装置2包括按钮开关18、中心支杆19、滑动槽20、支撑底座21、出线槽22、对接槽23、限位圆锥杆24、限位封板25、侧滑槽26、放置孔27、齿轮28、电机29和连接导线30,滑动槽20开设在支撑底座21的顶端中心,中心支杆19固定安装在滑动槽20的内部中心,限位圆锥杆24固定安装在中心支杆19的顶端,侧滑槽26对称开设在限位圆锥杆24的侧端上,限位封板25固定连接在限位圆锥杆24的顶端中心,对接槽23对称开设在支撑底座21的侧端内部,出线槽22对称开设在对接槽23与滑动槽20之间,放置孔27对称开设在支撑底座21的顶端四角,电机29对称固定安装在支撑底座21的侧端上,齿轮28固定安装在电机29上,按钮开关18对称固定连接在滑动槽20的内部底端,且连接导线30固定连接在电机29与按钮开关18之间,通过接触凸块37从按钮开关18内部取出或插入,使得会对按钮开关18内部的线路进行开闸或关闸的工作,使得电机29可完成启动与关闭的工作,减少能源浪费。

27.磁吸滚轮4滑动卡接在侧滑槽26的内部,磁吸滚轮4滑动至极限位置时与限位封板

25接触,接触挤压侧板8的外侧顶端呈圆弧状态设置,放置台12向下移动至极限位置时,齿圈14与齿轮28接触,通过侧滑槽26对磁吸滚轮4进行限位,使得可防止定位套筒5出现歪斜的现象。

28.复位弹簧32保持常态时,滑键33在对接槽23的内部向外移动至末端,滑键33移动的极限距离不超过对接槽23的内部,尼龙接触刷10的高度大于放置台12的整体高度,防止滑键33从对接槽23的内部向外脱落,提升滑键33的支撑稳定性。

29.穿插孔13、挤压套筒17和滑动圈31分别滑动套接在中心支杆19外圈上,放置台12向下移动至极限位置时,挤压套筒17带动滑动圈31挤压接触凸块37插入按钮开关18的内部,可带动滑键33在对接槽23的内部滑动,通过中心支杆19依次贯穿穿插孔13、挤压套筒17和滑动圈31的内部,使得可保证放置台12和滑动圈31沿直线向下移动。

30.接触挤压侧板8的底端与放置台12的顶端平齐,滑动插杆7的底端固定连接有加强筋,第二缓冲弹簧16固定连接在放置孔27的内部底端,且对位支撑杆15位于放置孔27的内部,通过滑动插杆7与接触挤压侧板8之间固定安装有加强筋,使得可提升滑动插杆7在推动接触挤压侧板8时的稳定性。

31.工作原理:在使用时,先将本装置放置在指定的工作区域,再将外界的转盘轴承外钢圈吊运放置在放置台12上,此时,转盘轴承的重量会施加在放置台12上,致使放置台12会向下移动,此时,当放置台12向下移动时,可带动磁吸滚轮4在侧滑槽26的内部滑动,随着放置台12不断向下移动,使得可带动磁吸滚轮4沿着限位圆锥杆24外圈向外移动,致使定位套筒5向外移动,此时,通过定位套筒5滑动插接在强化支架9的内部,使得定位套筒5在移动时,可带动接触挤压侧板8同时向外移动,直至接触挤压侧板8与转盘轴承外钢圈内壁接触,使得可便于转盘轴承的内钢圈进行放置工作,与此同时,当放置台12向下移动至极限位置时,可带动挤压套筒17向下按压滑动圈31移动至滑动槽20的底端,通过接触凸块37固定连接在滑动圈31的底端,使得滑动圈31在移动至极限位置时,可带动接触凸块37插入按钮开关18的内部,此时,通过连接导线30固定连接在电机29与按钮开关18之间,使得接触凸块37与按钮开关18接触时,可启动电机29,此时,齿轮28会转动,通过放置台12向下移动至极限位置时,可带动齿圈14与齿轮28啮合,使得齿轮28在转动时,可带动齿圈14转动,通过转动圈11转动连接在放置台12的内圈,且尼龙接触刷10固定连接在转动圈11的顶端上,使得转动圈11在转动的同时,可带动尼龙接触刷10在转盘轴承外钢圈的底端转动,且尼龙接触刷10的长度大于放置台12的顶端高度,使得尼龙接触刷10可将转盘轴承外钢圈的底端完成清洁的工作,防止转盘轴承外钢圈的底端出现压伤的现象,与此同时,通过连接绳36对称固定连接在滑动圈31的顶端,使得滑动圈31在下降的同时,可带动连接绳36向滑动槽20的底端拉拽,通过滑键33固定连接在连接绳36远离滑动圈31的一端上,且聚拢卡板35固定连接在滑键33上,使得连接绳36在移动的同时可带动聚拢卡板35向放置台12的内部移动,直至聚拢卡板35与转盘轴承外钢圈的外圈接触,从而可防止转盘轴承在装配时出现向下掉落的现象,同时,通过塑胶接触片34固定连接在聚拢卡板35的内侧顶端,使得可防止聚拢卡板35与转盘轴承外钢圈发生钢性碰撞,当转盘轴承外钢圈完成定位放置工作时,可操作外界的吊运设备将转盘轴承的内钢圈移动至本装置的正上方,再将其向下放,使得转盘轴承内钢圈的内圈与接触挤压侧板8的顶端外圈接触,与此同时,当转盘轴承内钢圈向下放置时,可顺着接触挤压侧板8的顶端外圈向下移动,在转盘轴承内钢圈下放的过程中,通过第一缓冲弹

簧6固定连接在定位套筒5与滑动插杆7之间,使得转盘轴承内钢圈出现晃动时,可带动接触挤压侧板8和滑动插杆7向内移动,避免转盘轴承内钢圈出现大幅度偏移的现象,与此同时,通过接触挤压侧板8的外圈顶端呈圆弧设置,使得可防止转盘轴承内钢圈与接触挤压侧板8之间出现磕碰的现象,本装置在使用时,通过转盘轴承外钢圈的自重带动放置台12向下移动时,可带动磁吸滚轮4在限位圆锥杆24的外圈上向外扩张移动,使得可带动接触挤压侧板8与转盘轴承外钢圈的内壁接触,使得可便于转盘轴承内钢圈向下垂直放置,同时,将组装好的转盘轴承转移后,通过对位支撑杆15滑动插接在放置孔27的内部,当放置台12上失去压力时,可通过第二缓冲弹簧16的弹性,带动对位支撑杆15和放置台12向上移动,与此同时,通过磁吸滚轮4吸附在限位圆锥杆24的内部,使得放置台12在上升时,可带动磁吸滚轮4沿着侧滑槽26的内壁向上移动,致使定位套筒5从强化支架9的内部向内收缩,完成接触挤压侧板8的复位工作,与此同时,当挤压套筒17与滑动圈31脱离接触时,通过复位弹簧32的弹性,可带动滑键33在对接槽23的内部向外移动,同时,当滑键33在移动时,可拉拽连接绳36和滑动圈31同时向上移动,使得可完成聚拢卡板35向外扩张复位的工作,与此同时,通过滑动圈31在上升时,可带动接触凸块37从按钮开关18的内部抽出,使得可释放按钮开关18的内部,从而可关闭电机29,减少能源浪费。

32.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。