1.本发明涉及电池生产领域,具体地说是一种电池串焊接装置及焊接方法。

背景技术:

2.背接式电池片的主栅线均设置在背面,从而减少了电池片的遮光,提高了电池片的光转换效率。

3.现阶段,一般采用涂有锡铜的焊带将背触电池片焊接成串。焊带在焊接时会受热膨胀。完成焊接后,焊带冷却回缩,很容易造成电池片弯曲变形,增加了电池片在转运及后续加工中的裂片风险。

技术实现要素:

4.为了解决上述技术问题,本发明第一方面提出了一种电池串焊接装置,其详细技术方案如下:

5.一种电池串焊接装置,用于将背接式电池片焊接成串,电池串焊接装置包括底座、多个焊接承载台、压紧定位机构及焊接机构,其中:

6.多个焊接承载台沿第一水平方向并排装载在底座上,各所焊接承载台均包括用于承载一片电池片及对应焊带的弧形承载部;

7.压紧定位机构用于按压承载于弧形承载部上的电池片及焊带;

8.弧形承载部和压紧定位机构配合,使得弧形承载部和压紧定位机构之间的电池片产生与弧形承载部的承载弧面相匹配的形变;

9.焊接机构用于焊接形变后的电池片和对应的焊带。

10.本发明提供的电池串焊接装置,用于承载电池片及焊带的焊接承载面被设置成弧形,焊接过程中,经压紧定位机构按压后,电池片背离焊带弯曲。如此,焊带冷却收缩时牵动电池片朝向焊带变形复位,最终使得电池片由弯曲状态恢复成原始的平整状态。

11.在一些实施例中,弧形承载部的承载弧面为上凸的第一弧形弯曲面;电池片背面朝上承载于所述弧形承载部上,焊带叠放在电池片的背面上,压紧定位机构按压电池片及焊带时,电池片受压后两侧向下形变并贴紧第一弧形弯曲面。

12.提供了一种弧形承载部的实现方式,将电池片背面朝上放置在弧形承载部上,然后将焊带叠放在电池片上,向下按压电池片时,即能实现电池片背离焊带弯曲。

13.在一些实施例中,电池串焊接装置还包括第一输送带,第一输送带用于至少将电池片及焊带输送至对应的焊接承载台的弧形承载部上;弧形承载部上形成有沿第一水平方向延伸并贯穿弧形承载部的输送带避让槽。

14.通过设置第一输送带,并相应在弧形承载部上设置输送带避让槽,可将电池片自动输送至对应的焊接承载台的弧形承载部上。

15.在一些实施例中,焊接承载台还包括底板,底板连接在底座上,弧形承载部设置在底板上方,底板对应于各输送带避让槽的位置处均设置有支撑块,支撑块向上穿入至对应

的输送带避让槽内,支撑块用于支撑第一输送带。

16.通过设置底板,并在底板上设置向上穿入至输送带避让槽内的支撑块,实现了对第一输送带的支撑。

17.在一些实施例中,各焊接承载台还包括驱动弧形承载部相对于底板升降的升降驱动件;升降驱动件驱动弧形承载部下降至低位时,第一输送带浮出输送带避让槽,第一输送带将电池片及焊带输送至弧形承载部的上方;升降驱动件驱动弧形承载部上升至高位时,第一输送带沉入输送带避让槽内,第一输送带上的电池片及焊带落至弧形承载部上。

18.通过设置升降驱动件,实现了对弧形承载部的升降驱动,使得第一输送带能够顺利地将电池片自动输送至弧形承载部上。

19.在一些实施例中,电池串焊接装置还包括设置在所述第一输送带两侧的第二输送带,第二输送带用于将压紧定位机构输送至对应的焊接承载台上。

20.通过设置第二输送带,将压紧定位机构自动输送至对应的焊接承载台上。

21.在一些实施例中,压紧定位机构包括第一安装架及若干沿第一水平方向并排设置在第一安装架上的第一压针组件,每个第一压针组件均包括多根沿垂直于第一水平方向的第二水平方向并排设置的压针,每根压针均用于压紧一根焊带;位于两侧区域的第一压针组件的弹性压紧力大于位于中间区域的第一压针组件的弹性压紧力。

22.通过对压紧定位机构进行设置,一方面,能够保证将叠放在电池片上的所有焊带均压紧在电池片上。另一方面,由于电池片的两侧区域的受压压力大于中间区域,如此,电池片能够更加顺利地实现两侧向下弯曲。

23.在一些实施例中,弧形承载部的承载弧面为下凹的第二弧形弯曲面;焊带铺设在弧形承载部上,电池片背面朝向下叠放在焊带上;压紧定位机构按压电池片及焊带时,电池片受压后中间向下弯曲并贴紧第二弧形弯曲面。

24.提供了另一种弧形承载部的实现方式,先将焊带铺设在弧形承载部上,然后将电池片背面朝下放置在弧形承载部上,向下按压电池片时,即能实现电池片背离焊带弯曲。

25.在一些实施例中,弧形承载部上形成有沿第一水平方向延伸并贯穿弧形承载部的焊带容置槽,焊带被铺设在焊带容置槽内。

26.通过在弧形承载部上设置焊带容置槽,实现了对焊带的定位,从而保证焊带对电池片上的对应主栅线对齐。

27.在一些实施例中,焊带容置槽的下方设置有与焊带容置槽连通的顶升孔,顶升孔内设置有顶针,顶针用于向上顶升焊带容置槽内的焊带,以将焊带压靠在电池片上。

28.通过顶针向上顶升焊带,保证焊带压靠在电池片上,防止虚焊。

29.在一些实施例中,压紧定位机构包括第二安装架及若干沿第一水平方向并排设置在第二安装架上的第二压针组件;位于两侧区域的第二压针组件的弹性压紧力小于位于中间区域的第二压针组件的弹性压紧力。

30.通过对压紧定位机构进行设置,使得电池片的中间区域的受压压力大于两侧区域的受压压力,如此,电池片能够更加顺利地实现中间向下弯曲。

31.在一些实施例中,底座上设置有沿所述第一水平方向延伸的滑轨,各焊接承载台均滑动连接在导轨上。

32.实现了对各焊接承载台之间的间距的调节,从而使得焊接好的电池串内的电池片

之间具有预定间距。

33.在一些实施例中,焊接承载台位于弧形承载部的两端位置处均形成有水平承载面,水平承载面用于承载压紧定位机构的端部。

34.通过在弧形承载部的两端位置处设置水平承载面,实现了对水平承载面的稳定支撑。

35.本发明第二方面提供了一种电池串焊接方法,其采用本发明第一方面提供的电池串焊接装置将背接式电池片焊接成串,该电池串焊接方法包括:

36.将若干电池片及焊带放置至对应的焊接承载台的弧形承载部上;

37.将若干压紧定位机构对应按压在承载于各弧形承载部上的电池片及焊带上,使得弧形承载部和压紧定位机构之间的电池片产生与弧形承载部的承载弧面相匹配的形变;

38.控制焊接机构焊接形变后的电池片和对应的焊带。

39.本发明提供的电池串焊接方法,焊接过程中,通过压弯电池片,使得电池片背离焊带弯曲。焊带冷却收缩时,可牵动电池片朝向焊带变形复位,最终使得电池片由弯曲状态恢复成原始的平整状态。

40.在一些实施例中,弧形承载部的承载面为上凸的弧形弯曲面。将若干电池片及焊带放置至对应的焊接承载台的弧形承载部上,包括:将电池片背面朝上放置在对应的弧形承载部上,将焊带叠放在对应的电池片的背面上。

41.提供了一种弧形承载部的实现方式,将电池片背面朝上放置在弧形承载部上,然后将焊带叠放在电池片上,通过按压电池片,即能实现电池片背离焊带弯曲。

42.在一些实施例中,弧形承载部的承载面为下凹的弧形弯曲面。将压紧定位机构对应按压在承载于各弧形承载部上的电池片及焊带上包括:将焊带铺设在对应的弧形承载部上,将电池片背面朝向下叠放在对应的焊带上。

43.提供了另一种弧形承载部的实现方式,先将焊带铺设在弧形承载部上,然后将电池片背面朝下放置在弧形承载部上,通过按压电池片,即能实现电池片背离焊带弯曲。

附图说明

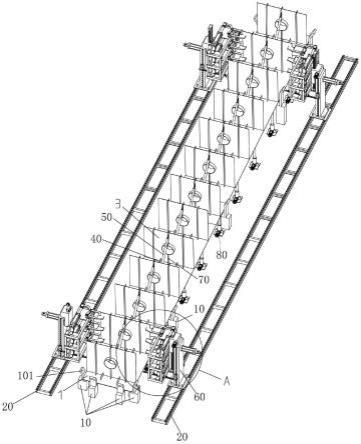

44.图1为本发明第一实施例提供的电池串焊接装置的结构示意图;

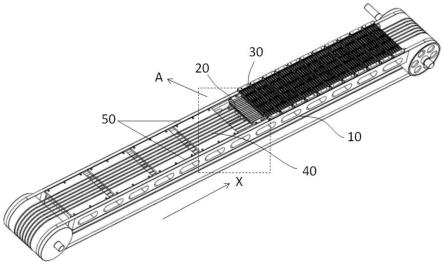

45.图2为图1中的a区域的局部方法图;

46.图3为本发明第一实施例中的焊接承载台的结构示意图;

47.图4为本发明第二实施例中的焊接承载台和压紧定位机构的示意图;

48.图5为本发明第二实施例中承载有电池片和焊带的焊接承载台和压紧定位机构在一个视角下的示意图;

49.图6为本发明第二实施例中承载有电池片和焊带的焊接承载台和压紧定位机构在另一个视角下的示意图;

50.图1至图6中包括:

51.底座10;

52.焊接承载台20:弧形承载部21、输送带避让槽22、第一弧形弯曲面23、水平承载面24、焊带容置槽25、第二弧形弯曲面26、顶针27、底板28、支撑块29;

53.压紧定位机构30:第二安装架31、第二压针组件32;

54.第一输送带40;

55.第二输送带50。

具体实施方式

56.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

57.现阶段,一般采用涂有锡铜的焊带将背触电池片焊接成串。焊带在焊接时会受热膨胀。完成焊接后,焊带冷却回缩,很容易造成电池片弯曲变形,增加了电池片在转运及后续加工中的裂片风险。

58.鉴于此,本发明首先提供了一种电池串焊接装置,采用该电池串焊接装置实施对背触电池串的焊接,能够在焊接前实施对电池片的预弯曲。从而抵消焊接后,由于焊带冷却回缩造成的电池片弯曲。

59.下面将通过两个实施例对本发明提供的电池串焊接装置进行示例性说明。

60.第一实施例

61.如图1至图3所示,本实施例提供的电池串焊接装置包括底座10、多个焊接承载台20、压紧定位机构30及焊接机构。

62.多个焊接承载台20沿第一水平方向(如x轴方向)并排装载在底座10上,每个焊接承载台20均包括用于承载一片电池片及对应焊带的弧形承载部21。本实施例中,弧形承载部21的承载弧面为上凸的第一弧形弯曲面23。

63.本实施例中的电池串焊接装置的工作过程如下:

64.铺放电池片和焊带,使得多个电池片均背面朝上承载于对应的焊接承载台20的弧形承载部21上,焊带则铺放在对应电池片的背面上。

65.在每个电池片上均压放一个压紧定位机构30。通过压紧定位机构30的按压,一方面使得焊带被压靠定位在电池片的主栅线上,另一方面使得电池片的两侧向下弯曲形变,并最终贴紧在第一弧形弯曲面23上。

66.最后,由焊接机构将焊带焊接在向下形变的电池片的背面上。

67.如此,焊接好的电池串内的各电池片均以一定的弧度背离焊带向下弯曲。

68.将电池串从焊接工位下料后,焊带冷却收缩,在此过程中,焊带向上牵拉电池片,最终使得各电池片完全或基本恢复至原始的平整状态。

69.可选的,本实施例中的电池串焊接装置还包括若干沿第一水平方向延伸的第一输送带40。对应的,各焊接承载台20的弧形承载部21上均形成有若干沿第一水平方向延伸并贯穿弧形承载部21的输送带避让槽22。

70.第一输送带40至少用于将叠放好的电池片及焊带输送至对应的焊接承载台20的弧形承载部21上,从而实现对电池片及焊带的自动上料。

71.焊接成串后,第一输送带40还能够将电池串自焊接工位输送至下料工位。

72.如图3所示实施例中,焊接承载台20为分体式结构,其还包括底板28,底板连接在底座10上,弧形承载部21设置在底板28上方。底板28对应于各输送带避让槽22的位置处均设置有支撑块29,支撑块29向上穿入至对应的输送带避让槽22内,以实现对对应的第一输送带40的支撑。

73.可选的,各焊接承载台20均包括用于驱动弧形承载部21相对于底板28升降的升降驱动件,升降驱动件驱动弧形承载部21下降至低位时,第一输送带40浮出输送带避让槽22,升降驱动件驱动弧形承载部21上升至高位时,第一输送带40沉入至输送带避让槽22内。

74.焊接承载台20配合第一输送带40完成对电池片及焊带上下料,具体过程如下:

75.各焊接承载台20的升降驱动件均驱动对应的弧形承载部21下降至低位,使得第一输送带40浮出输送带避让槽22。

76.在将电池片和焊带铺放至第一输送带40上后,控制第一输送带40朝向焊接工位输送,最终使得各电池片均到达对应的焊接承载台20的上方。

77.各焊接承载台20的升降驱动件均驱动对应的弧形承载部21上升至高位,使得第一输送带40沉入至输送带避让槽22内,从而使得第一输送带40上的电池片及焊带落至对应的焊接承载台20的弧形承载部21上。

78.至此,完成了对电池片和焊带的自动上料。

79.完成对电池片的焊接成串后,各焊接承载台20的升降驱动件均驱动对应的弧形承载部21下降至低位,使得第一输送带40浮出输送带避让槽22,电池串被顶升并承载至第一输送带40上。

80.第一输送带40将电池串输送至下料工位处,完成对电池串的自动下料。

81.当然,焊接承载台20也可设置为一体式结构,此时,升降驱动件驱动焊接承载台20整体升降。

82.如图1和图2所示,可选的,本实施例中的电池串焊接装置还包括设置在第一输送带40两侧的第二输送带50,第二输送带50用于将压紧定位机构30输送至对应的焊接承载台20处,从而将压紧定位机构30的自动压放至对应的电池片上。

83.可选的,焊接承载台20位于弧形承载部21的两端位置处均形成有水平承载面24,水平承载面24用于承载压紧定位机构30的端部,从而保证压紧定位机构30能够稳定地压放在对应的电池片上。

84.可选的,本实施例中的压紧定位机构30包括第一安装架及若干沿第一水平方向并排设置在第一安装架上的第一压针组件。每个第一压针组件均包括多根沿垂直于第一水平方向的第二水平方向(如y轴方向)并排设置的压针,每根压针均用于压紧一根焊带。特别的,位于两侧区域的第一压针组件的弹性压紧力大于位于中间区域的第一压针组件的弹性压紧力。

85.通过对压紧定位机构30进行如此设置,当将压紧定位机构30压放至电池片上时,一方面,能够保证压紧定位机构30将叠放在电池片上的所有焊带均对应压紧在电池片上。另一方面,由于电池片的两侧区域的受压压力大于中间区域的受压压力,如此,电池片能够更加容易地实现两侧向下弯曲。

86.可选的,本实施例中,底座上设置有沿第一水平方向延伸的滑轨,各焊接承载台20均滑动连接在导轨上。如此设置,可实现对各焊接承载台20之间的间距的调节,从而保证焊接好的电池串内的电池片之间具有预定的目标间距。

87.第二实施例

88.本实施例提供的电池串焊接装置的结构与第一实施例中的电池串焊接装置基本相同,为了描述简洁,本说明书仅对本实施例中所存在的区别技术点进行针对性描述。

89.如图4至图6所示,本实施例中,焊接承载台20的弧形承载部21的承载弧面为下凹的第二弧形弯曲面26。

90.本实施例中的电池串焊接装置的工作过程如下:

91.将焊带铺设在对应的焊接承载台20的弧形承载部21上,将电池片背面朝向下叠放在对应的焊带上。

92.在每个电池片上均放置一个压紧定位机构30。通过压紧定位机构30的按压,一方面使得焊带被压靠定位在电池片的主栅线上,另一方面使得电池片的中间部位向下弯曲变形,并最终贴紧在第二弧形弯曲面26上。

93.最后,由焊接机构将焊带焊接在电池片的背面上。

94.如此,焊接好的电池串内的各电池片均以一定的弧度背离焊带向上弯曲。

95.将电池串从焊接工位下料后,焊带冷却收缩,在此过程中,焊带向下牵拉电池片,最终使得各电池片完全或基本恢复至原始的平整状态。

96.可选的,本实施例中,各焊接承载台20的弧形承载部21上形成有沿所述第一水平方向延伸并贯穿弧形承载部21的焊带容置槽25,焊带被铺设在焊带容置槽25内。通过设置焊带容置槽25,实现了对焊带的定位,防止焊带滑动,保证焊带均与电池片上的对应主栅线对齐,提升了焊接效果。

97.可选的,焊带容置槽25的下方均设置有与焊带容置槽25连通的顶升孔,顶升孔内设置有顶针27。焊带过程中,顶针27向上顶升焊带容置槽内的焊带,从而保证焊带能够被压靠在电池片上,进一步提升焊接效果。

98.可选的,本实施例中的压紧定位机构30包括第二安装架31及若干沿第一水平方向并排设置在第二安装架31上的第二压针组件32。特别的,位于两侧区域的第二压针组件32的弹性压紧力小于位于中间区域的第二压针组件的弹性压紧力。

99.通过对压紧定位机构30进行如此设置,当将压紧定位机构30压放至电池片上时,电池片的中间区域的受压压力大于两侧区域的受压压力,如此,电池片能够更加容易地实现中间向下弯曲。

100.本发明还提供了一种电池串焊接方法,其采用本发明提供的电池串焊接装置将背接式电池片焊接成串,该电池串焊接方法包括如下步骤:

101.将若干电池片及焊带放置至对应的焊接承载台20的弧形承载部21上。

102.将若干压紧定位机构30对应按压在承载于各弧形承载部21上的电池片及焊带上,使得弧形承载部21和压紧定位机构30之间的电池片产生与弧形承载部21的承载弧面相匹配的形变。

103.控制焊接机构焊接形变后的电池片和对应的焊带,从而获得电池串。

104.在一些可选实施例中,如前述的第一实施例,弧形承载部21的承载面为上凸的第一弧形弯曲面23。在这些实施例中,将若干电池片及焊带放置至对应的焊接承载台20的弧形承载部21上,具体包括:将电池片背面朝上放置在对应的弧形承载部21上,将焊带叠放在对应的电池片的背面上。

105.在压紧定位机构30的按压下,电池片的两侧向下弯曲形变,并最终贴紧在第一弧形弯曲面23上。如此,焊接好的电池串内的各电池片均以一定的弧度背离焊带向下弯曲。

106.将电池串从焊接工位下料后,焊带冷却收缩,在此过程中,焊带向上牵拉电池片,

最终使得各电池片完全或基本恢复至原始的平整状态。

107.如前述第一实施例所提及的,可选的,电池串焊接装置还设置有用于第一输送带40,该情形下,在将若干压紧定位机构30对应按压在承载于各弧形承载部21上的电池片及焊带上之后,还包括:对弧形承载部21进行顶升,从而使得第一输送带40沉入至弧形承载部21上的焊带避让槽内。

108.在另一些可选实施例中,如前述的第二实施例,弧形承载部21的承载面为下凹的第二弧形弯曲面26。在这些实施例中,将若干电池片及焊带放置至对应的焊接承载台的所述弧形承载部上,具体包括:将焊带铺设在对应的弧形承载部上,将电池片背面朝向下叠放在对应的焊带上。

109.在压紧定位机构30的按压下,电池片的中间部位向下弯曲变形,并最终贴紧在第二弧形弯曲面26上。如此,焊接好的电池串内的各电池片均以一定的弧度背离焊带向上弯曲。

110.将电池串从焊接工位下料后,焊带冷却收缩,在此过程中,焊带向下牵拉电池片,最终使得各电池片完全或基本恢复至原始的平整状态。

111.如前述第二实施例所提及的,可选的,弧形承载部上设置有焊带容置槽25,焊带容置槽25的下方均设置有顶升孔,顶升孔内设置有顶针27。

112.在这些实施例中,在将若干压紧定位机构对应按压在承载于各弧形承载部上的电池片及焊带上之后,还包括:顶升顶针,将焊带向上压靠于上方的电池片上,从而进一步提升焊接效果,防止虚焊。

113.上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。