一种利用ti箔中间层实现锆合金自身低温扩散连接的方法

技术领域

1.本发明涉及一种利用ti箔中间层实现锆合金自身低温扩散连接的方法。

背景技术:

2.燃料元件是核反应堆的核心部件,其主要由燃料芯体和包壳组成,燃料芯体需被密封在包壳中以防止裂变物污染核反应堆冷却液及有效地导出热量。锆合金具有低的热中子吸收截面、良好的耐腐蚀性能及适中的力学性能,是当前水冷核反应堆唯一采用的包壳材料。

3.传统的水冷核反应堆燃料元件由一个燃料芯体和一个锆合金包壳组成,但为满足燃料元件的长寿期、高燃耗、高安全、高可靠等要求,现急需开发具有多层、密集锆合金包壳的新型燃料元件。在新型燃料元件中,每个燃料芯体均需被密封在包壳中,然后将包壳与包壳有序、可靠地焊接在一起。核反应堆在工作时,包壳承受着高温、高压和强烈的中子辐照,特别是包壳内壁受裂变气体压力及芯体的膨胀力,而包壳外壁受到冷却剂压力、振动等威胁,因此包壳与包壳之间的焊接质量直接影响新型燃料元件性能,决定核反应堆能否安全、稳定、可靠地运行。

4.多年来国内外学者开展了大量的锆合金熔焊技术研究,但熔焊方法无法实现新型燃料元件锆基燃料包壳的焊接,其原因是与传统燃料元件相比:

5.(1)新型燃料元件的包壳数量显著增多,导致焊缝多、焊接形变控制难度大,焊后燃料元件整体变形易出现超差;

6.(2)包壳与包壳的焊缝间距小、焊缝重叠且相互影响,内部流道尺寸控制难,未焊透致缝隙腐蚀倾向严重;

7.(3)新型燃料元件中焊缝密集,熔焊后的焊缝及热影响区温度易高于826℃,使得包壳内部燃料芯体发生相变,降低燃料元件的辐照性能。

8.因此,亟待开发一种适用于新型燃料元件的锆基燃料包壳焊接技术。

技术实现要素:

9.本发明的目的是提出一种利用ti箔中间层实现锆合金自身低温扩散连接的方法,解决新型燃料元件焊接过程中存在的经历高温焊接后燃料芯体组织受到破坏以及性能受损的问题,并且满足新型燃料元件焊后形变控制要求。

10.本发明利用ti箔中间层实现锆合金自身低温扩散连接的方法按以下步骤进行:

11.一、对锆合金母材的待焊面与ti箔中间层的待焊面进行预处理;

12.所述锆合金母材为以锆为基体的合金,其中锆的含量超过90%;

13.二、将步骤一处理的ti箔中间层置于锆合金母材的待焊面之间,进行扩散焊处理,得到连接件,即完成;

14.所述扩散焊工艺为:扩散焊在加热炉中进行,加热炉的气氛为真空或惰性气氛,加热炉为真空时炉腔真空压力小于6

×

10-3

pa,焊接时对待焊工件施加的压力为1~30mpa,先

以5~30℃/min的速率升温到600~800℃并保温1~100min,然后以5~30℃/min的速度降温至200℃以下,之后随炉冷却或空冷至室温。

15.本发明原理及有益技术效果为:

16.锆合金在低温下具有密排六方结构,高温下发生同素异构体转变,转变为体心立方结构,相较于密排六方结构,体心立方结构具有更低的致密度,能够促进原子的扩散,进而降低扩散连接的温度。但是,一般情况下,锆合金的相转变温度均高于800℃,无法满足新型燃料元件低温连接的要求。ti元素能够显著降低锆合金的相变点,最低可达610℃左右,通过加入ti箔中间层,在焊接过程中经过ti与zr的相互扩散,实现锆合金的相转变,进而完成锆合金的低温扩散连接;并且ti与zr无限固溶,无脆性化合物的生成,可以在实现锆合金低温扩散连接的同时,避免接头性能的恶化;同时本发明采用真空扩散连接锆合金,扩散连接是在材料固相下实现连接,焊接过程中产生的变形非常小,适用于密集焊缝多层叠加构件的焊接制造;综上,本发明方法能够实现新型燃料元件低温连接的要求,并避免经历高温焊接后的燃料芯体组织及性能受损,满足新型燃料元件焊后形变控制要求。本发明能够获得无气孔、组织致密、强度高的焊接接头。

附图说明

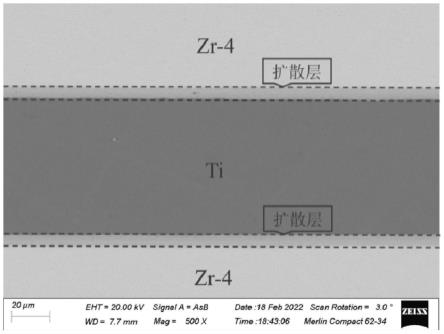

17.图1为实施例一得到的利用ti箔中间层实现锆合金自身低温扩散连接的接头sem形貌图。

具体实施方式

18.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

19.具体实施方式一:本实施方式利用ti箔中间层实现锆合金自身低温扩散连接的方法按以下步骤进行:

20.一、对锆合金母材的待焊面与ti箔中间层的待焊面进行预处理;

21.所述锆合金母材为以锆为基体的合金,其中锆的含量超过90%;

22.二、将步骤一处理的ti箔中间层置于锆合金母材的待焊面之间,进行扩散焊处理,得到连接件,即完成;

23.所述扩散焊工艺为:扩散焊在加热炉中进行,加热炉的气氛为真空或惰性气氛,加热炉为真空时炉腔真空压力小于6

×

10-3

pa,焊接时对待焊工件施加的压力为1~30mpa,先以5~30℃/min的速率升温到600~800℃并保温1~100min,然后以5~30℃/min的速度降温至200℃以下,之后随炉冷却或空冷至室温。

24.实施方式中,锆合金在低温下具有密排六方结构,高温下发生同素异构体转变,转变为体心立方结构,相较于密排六方结构,体心立方结构具有更低的致密度,能够促进原子的扩散,进而降低扩散连接的温度。但是,一般情况下,锆合金的相转变温度均高于800℃,无法满足新型燃料元件低温连接的要求。ti元素能够显著降低锆合金的相变点,最低可达610℃左右,通过加入ti箔中间层,在焊接过程中经过ti与zr的相互扩散,实现锆合金的相转变,进而完成锆合金的低温扩散连接;并且ti与zr无限固溶,无脆性化合物的生成,可以在实现锆合金低温扩散连接的同时,避免接头性能的恶化;同时本发明采用真空扩散连接

锆合金,扩散连接是在材料固相下实现连接,焊接过程中产生的变形非常小,适用于密集焊缝多层叠加构件的焊接制造;综上,本发明方法能够实现新型燃料元件低温连接的要求,并避免经历高温焊接后的燃料芯体组织及性能受损,满足新型燃料元件焊后形变控制要求。本发明能够获得无气孔、组织致密、强度高的焊接接头。

25.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述以锆为基体的合金为zr-2合金、zr-4合金、zr-1nb、zr-2.5nb合金等。

26.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一中所述ti箔中间层的厚度为5~200μm。

27.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一中所述预处理过程为:对锆合金母材的待焊面与ti箔中间层的待焊面进行打磨或抛光;然后放入清洗剂中超声清洗。

28.具体实施方式五:本实施方式与具体实施方式四不同的是:所述清洗剂为无水乙醇或丙酮。

29.具体实施方式六:本实施方式与具体实施方式四不同的是:超声清洗时间为5~30min,然后后风干。

30.具体实施方式七:本实施方式与具体实施方式四不同的是:打磨至粗糙度达到ra0.05,抛光至粗糙度达到ra0.005。

31.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤二所述扩散焊工艺为:扩散焊在加热炉中进行,加热炉的气氛为真空或惰性气氛,加热炉为真空时炉腔真空压力小于6

×

10-3

pa,焊接时对待焊工件施加的压力为10mpa,先以5~30℃/min的速率升温到600~800℃并保温1~100min,然后以5~30℃/min的速度降温至200℃以下,之后随炉冷却或空冷至室温。

32.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤二所述扩散焊工艺为:扩散焊在加热炉中进行,加热炉的气氛为真空或惰性气氛,加热炉为真空时炉腔真空压力小于6

×

10-3

pa,焊接时对待焊工件施加的压力为1~30mpa,先以10℃/min的速率升温到700℃并保温30min,然后以5~30℃/min的速度降温至200℃以下,之后随炉冷却或空冷至室温。

33.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤二所述扩散焊工艺为:扩散焊在加热炉中进行,加热炉的气氛为真空或惰性气氛,加热炉为真空时炉腔真空压力小于6

×

10-3

pa,焊接时对待焊工件施加的压力为1~30mpa,先以5~30℃/min的速率升温到600~800℃并保温1~100min,然后以10℃/min的速度降温至100℃,之后随炉冷却或空冷至室温。

34.实施例一:

35.本实施例利用ti箔中间层实现锆合金自身低温扩散连接按以下步骤进行:

36.一、对zr-4合金母材的待焊面与ti箔中间层的待焊面进行切割成型、打磨和清洗;

37.步骤一中所述ti箔初始厚度为100μm。

38.步骤一所述打磨清洗工艺为:依次采用400#,800#,1500#,3000#砂纸对其表面进行打磨,打磨至粗糙度达到ra0.05,然后放在无水乙醇中超声清洗10min,随后风干。

39.二、将ti箔中间层置于锆合金母材的待焊面之间,进行扩散焊处理,得到连接件。

40.步骤二中焊接工艺流程为:将装配好的试样置于加热炉中,利用压头施加10mpa的压强,抽真空至5

×

10-3

pa,加热以10℃/min的速率升温到700℃,保温时间为30min,然后以10℃/min的速率将温度冷却到100℃,空冷至室温后取出。

41.本实施例利用ti箔中间层实现zr-4合金的低温扩散连接,通过ti元素与zr元素的相互扩散使得在焊接温度下发生相转变,从而实现低温连接,图1能够看出实施例1得到的扩散连接的接头无气孔、组织致密,焊缝基本消失并且出现了平整的扩散层。对其力学性能进行测试,结果表明,在700℃,10mpa,30min的焊接工艺参数下,接头的剪切强度接近400mpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。