1.本实用新型属于干熄焦技术领域,尤其涉及一种干熄焦旋转密封阀排料口的焦炭缓冲装置。

背景技术:

2.干熄焦旋转密封阀是把振动给料器定量排出的焦炭在密闭状态下连续的排出,抛落至下方的排焦皮带,再运往下游筛储焦系统。旋转密封阀排料口距排焦皮带垂直高度约3m,排出的焦炭直接抛落至皮带,加之皮带在1.6m/s的速度下运转,运行中对皮带胶皮造成严重冲击和损伤,尤其是带面中间约300mm宽部分尤为严重,成为皮带磨损的最主要因素,实际生产中新皮带往往运行6~10个月就需进行修补或更换。

技术实现要素:

3.本实用新型的目的在于避免现有技术的不足,提供一种干熄焦旋转密封阀排料口处焦炭缓冲装置,以解决现有旋转密封阀排出的焦炭直接从高处冲击下方皮带,造成皮带胶面严重损伤的问题。

4.为实现上述目的,本实用新型采用以下技术方案:一种干熄焦旋转密封阀排料口焦炭缓冲装置,包括干熄焦旋转密封阀,在干熄焦旋转密封阀下方连通设有排料口,排料口下方设置溜槽,在正对排料口出料方向上的溜槽内设有焦炭缓冲槽,焦炭缓冲槽的槽体朝向排焦皮带运转方向的一端向下倾斜设置,用于接住由所述排料口排出的干熄焦炭,将干熄焦炭的运动方向与排焦皮带的运转方向相一致,使干熄焦炭在焦炭缓冲槽的缓冲作用下滑落至排焦皮带上;

5.所述的焦炭缓冲槽的槽体是由底板及围绕底板边缘的侧板组成的,在焦炭缓冲槽的底部铺设有至少一层钢砖,钢砖砖面低于所述焦炭缓冲槽的槽体侧板边沿60~80mm。

6.进一步的,焦炭缓冲槽槽体的底板为矩形,侧板围绕设置在矩形底板的四周,形成了矩形槽体,所述底板边长为800~1000mm、边宽为550~750mm、槽体侧板高度为150~200mm。

7.进一步的,所述的焦炭缓冲槽的底部两端设有卡槽,在焦炭缓冲槽安装处的溜槽两个相对的侧板之间设有与所述卡槽对应设置的固定轴杆,固定轴杆卡设在卡槽内,使焦炭缓冲槽稳固安装;

8.所述与卡槽对应设置的两个固定轴杆的间距为550~750mm,两个固定轴杆的安装高度差为120~150mm。

9.进一步的,所述固定轴杆的长度大于所述焦炭缓冲槽的槽体底板的宽度,固定轴杆伸出焦炭缓冲槽的槽体底板的两端穿设在所述溜槽两个相对的侧板上设有的安装孔内。

10.进一步的,所述的卡槽是由一对延伸设置在焦炭缓冲槽底板宽度方向上的卡板组成的,所述的固定轴杆卡设在两卡板之间。

11.进一步的,所述组成卡槽的卡板厚度为6~8mm的钢板,卡槽的槽深为100~150mm。

12.进一步的,固定轴杆分别用dn65和dn50钢管套装在一起制成,用于增加焦炭缓冲槽的支撑强度;固定轴杆长度为1200~1500mm。

13.进一步的,在所述焦炭缓冲槽和其下方的排焦皮带之间设置集尘罩。

14.进一步的,倾斜焦炭缓冲槽的最低点离所述的排焦皮带的距离为500~600mm,槽体朝皮带运转方向的一端向下倾斜12~17

°

形成缓坡槽。

15.进一步的,所述的焦炭缓冲槽的底板和侧板厚度为6~8mm,且均为钢板。

16.本实用新型的有益效果是:在旋转密封阀排焦溜槽内部加装焦炭缓冲槽,使焦炭先抛落在焦炭缓冲槽,然后再滑落至下方皮带,从而阻止焦炭直接撞击跌落于皮带,避免了旋转密封阀排料口焦炭直接冲击下方皮带,对皮带胶面造成严重损伤,降低了皮带维护更换频次,更换周期延长至两年,使用寿命可达到原来的三倍。维护及更换频次的减少,大大减轻了检修人员在粉尘环境下的工作量,延长了设备运行周期,起到了降本增效目的,以小的技术改造投资换来较高的生产效益,降本增效的作用显著。

附图说明

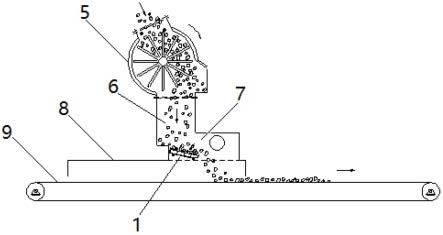

17.图1为本实用新型的工作结构示意图;

18.图2为本实用新型焦炭缓冲槽的具体结构示意图。

19.图中:1.焦炭缓冲槽、2.固定轴杆、3.钢砖、4.卡槽、5.干熄焦旋转密封阀、6.排料口、7.溜槽、8.集尘罩、9.排焦皮带。

具体实施方式

20.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

21.实施例1:如图1所示,一种干熄焦旋转密封阀排料口焦炭缓冲装置,包括干熄焦旋转密封阀5,在干熄焦旋转密封阀5下方连通设有排料口6,排料口6下方设置溜槽7,在正对排料口6出料方向上的溜槽7内设有焦炭缓冲槽1,焦炭缓冲槽1的槽体朝向排焦皮带9运转方向的一端向下倾斜设置,用于接住由所述排料口6排出的干熄焦炭,将干熄焦炭的运动方向与排焦皮带9的运转方向相一致,使干熄焦炭在焦炭缓冲槽1的缓冲作用下滑落至排焦皮带9上;

22.所述的焦炭缓冲槽1的槽体是由底板及围绕底板边缘的侧板组成的,在焦炭缓冲槽1的底部铺设有至少一层钢砖3,钢砖3砖面低于所述焦炭缓冲槽1的槽体侧板边沿60~80mm。焦炭缓冲槽1槽体的底板为矩形,侧板围绕设置在矩形底板的四周,形成了矩形槽体,所述底板边长为800~1000mm、边宽为550~750mm、槽体侧板高度为150~200mm。

23.倾斜的焦炭缓冲槽1的最低点离所述的排焦皮带9的距离为500~600mm,槽体朝皮带运转方向的一端向下倾斜12~17

°

形成缓坡槽。焦炭缓冲槽1的底板和侧板厚度为6~8mm,且均为钢板。

24.焦炭缓冲槽1的底部两端设有卡槽4,在焦炭缓冲槽1安装处的溜槽7两个相对的侧板之间设有与所述卡槽4对应设置的固定轴杆2,固定轴杆2卡设在卡槽4内,使焦炭缓冲槽1稳固安装;所述与卡槽4对应设置的两个固定轴杆2的间距为550~750mm,两个固定轴杆2的安装高度差为120~150mm。所述固定轴杆2的长度大于所述焦炭缓冲槽1的槽体底板的宽

度,固定轴杆2伸出焦炭缓冲槽1的槽体底板的两端穿设在所述溜槽7两个相对的侧板上设有的安装孔内。所述的卡槽4是由一对延伸设置在焦炭缓冲槽1底板宽度方向上的卡板组成的,所述的固定轴杆2卡设在两卡板之间。所述组成卡槽4的卡板厚度为6~8mm的钢板,卡槽4的槽深为100~150mm。固定轴杆2分别用dn65和dn50钢管套装在一起制成,用于增加焦炭缓冲槽1的支撑强度;固定轴杆2长度为1200~1500mm。

25.在所述焦炭缓冲槽1和其下方的排焦皮带9之间设置集尘罩8。

26.本实用新型的工作流程如下:

27.在干熄焦生产中,从旋转密封阀连续定量排出的焦炭,先抛落至下方带倾斜角度的焦炭缓冲槽1内,焦炭缓冲槽1底部预先铺设的钢砖3具有耐磨和保护槽体的作用,同时,运行中焦炭缓冲槽1内会积存有一层焦炭,也起到缓冲和保护槽体的作用。从旋转密封阀排料口落下的焦炭受到焦炭缓冲槽1内钢砖3与积存焦炭的阻碍,动能和冲击力被吸收,方向被改变后,向前滑落至排焦皮带9上,从而对皮带橡胶面的冲击和损伤得以最大程度减轻,减缓了皮带的磨损速度,增加了皮带使用寿命,延长了维护更换周期,实现降本增效目的。

28.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。