1.本实用新型涉及轴承内圈制造技术领域,尤其涉及一种轴承内圈成品下料机构。

背景技术:

2.圆锥滚子轴承属于分离型轴承,轴承的内、外圈均具有锥形滚道。该类轴承按所装滚子的列数分为单列、双列和四列圆锥滚子轴承等不同的结构型式。单列圆锥滚子轴承可以承受径向负荷和单一方向轴向负荷。当轴承承受径向负荷时,将会产生一个轴向分力,所以当需要另一个可承受反方向轴向力的轴承来加以平衡。

3.圆锥滚子轴承的内圈加工时需要进行端面打磨、粗磨滚道和精磨滚道等工序,内圈完成打磨后通过输料传送带运出。现有技术中通过人工手动的方式将打磨完成的内圈从输料传送带上取下并放入到存放箱内并且排列整齐。该种下料方式耗费较多人力,增加了轴承生产的成本。

技术实现要素:

4.本实用新型的目的是提供一种轴承内圈成品下料机构,轴承内圈在输料传送带上移动碰撞到导向挡板上后在输料传送带持续的带动下,轴承内圈沿着导向挡板长度方向继续移动并掉落到滑落托板上,轴承内圈沿着滑落托板的内壁滑落到轴承滚道中。轴承内圈滑落到轴承滚道内时呈竖直状态,此时轴承内圈沿着轴承滚道滚到置料平台上并碰到轴承挡条后停止滚动。紧接着推动气缸控制轴承推板将轴承内圈沿着轴承挡条的长度方向推动,将其推向远离轴承滚道的位置,从而使下一个轴承内圈能接着再滚到该位置上,最终轴承内圈将会在轴承挡条的长度方向上以竖直状态排列成一排。从而后续工作人员能够直接将一整排的轴承内圈放入到存放箱内,节省人力。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种轴承内圈成品下料机构,包括输料传送带和驱动电机,所述驱动电机设于输料传送带的一端且驱动所述输料传送带进行转动,所述输料传送带的一侧设有轴承滚道,所述轴承滚道靠近输料传送带一侧的上端设有滑落托板,所述输料传送带的上方靠近滑落托板的位置设有导向挡板,所述输料传送带远离滑落托板的一侧设有支持架,所述导向挡板固定于支持架上,所述导向挡板的长度方向与输料传送带的长度方向形成的锐角大小为30

°

~50

°

,轴承内圈在输料传送带上移动碰撞到导向挡板上时可沿着导向挡板长度方向继续移动并掉落到滑落托板上,所述轴承滚道远离输料传送带的一端倾斜设有置料平台,所述置料平台上设有轴承推板和轴承挡条,所述轴承挡条与轴承滚道之间的夹角为90

°

,所述轴承推板位于轴承挡条靠近轴承滚道的一侧,所述轴承推板远离移动挡板的一侧设有推动气缸,所述轴承推板滑动连接于置料平台上,所述推动气缸可带动轴承推板在置料平台上水平移动。

6.通过上述技术方案,轴承内圈在输料传送带上移动碰撞到导向挡板上后在输料传送带持续的带动下,轴承内圈沿着导向挡板长度方向继续移动并掉落到滑落托板上,轴承内圈沿着滑落托板的内壁滑落到轴承滚道中。轴承内圈滑落到轴承滚道内时呈竖直状态,

此时轴承内圈沿着轴承滚道滚到置料平台上并碰到轴承挡条后停止滚动。紧接着推动气缸控制轴承推板将轴承内圈沿着轴承挡条的长度方向推动,将其推向远离轴承滚道的位置,从而使下一个轴承内圈能接着再滚到该位置上,最终轴承内圈将会在轴承挡条的长度方向上以竖直状态排列成一排。从而后续工作人员能够直接将一整排的轴承内圈放入到存放箱内,节省人力。

7.本实用新型还进一步设置为:所述置料平台上设有安装架,所述安装架上设有移动挡板,所述移动挡板的两端滑动连接于安装架上,所述安装架的顶部竖直设有带动移动挡板上下移动的驱动气缸。

8.通过上述技术方案,推动气缸未推动轴承推板时,轴承推板和移动挡板之间形成延续的滚道,使轴承内圈滚出轴承滚道后,能笔直地继续在置料平台上滚动,防止其滚动方向发生偏移。

9.本实用新型还进一步设置为:所述轴承挡条的数量为若干,所述置料平台上设有和轴承挡条数量相同的挡料限位机构,所述挡料限位机构位于轴承推板远离移动挡板的一侧,所述挡料限位机构包括挡料气缸和挡料限位块,所述挡料气缸设于置料平台上,所述挡料限位块设于挡料气缸的活塞杆端部,所述轴承推板上设有让位槽,所述挡料限位块可在让位槽内进行移动。

10.通过上述技术方案,轴承内圈从轴承滚道上滚下来之前,控制其中一个挡料气缸的活塞杆推出,使该挡料气缸上的挡料限位块挡在轴承推板和移动挡板之间,当轴承内圈从轴承滚道上滚下来后会被该挡料限位块阻挡,此时再控制推动气缸将轴承推板推出,即可将该轴承内圈推到该挡料限位机构对应的轴承挡条上。通过每次选择不同的挡料气缸将挡料限位块推出来阻挡轴承内圈,最终轴承内圈将会在每个轴承挡条的长度方向上以竖直状态排列成一排。

11.本实用新型还进一步设置为:所述安装架包括前立柱、后立柱和顶板,所述前立柱和后立柱的底部固定于置料平台的表面,所述顶板的前后两端固定于前立柱和后立柱的上端,所述驱动气缸设置于顶板上端的中间位置。

12.通过上述技术方案,安装架方便移动挡板和驱动气缸进行安装。

13.本实用新型还进一步设置为:所述前立柱和后立柱上均套设有滑动块,所述移动挡板的前后两端分别固定于前后两侧的滑动块上。

14.通过上述技术方案,移动挡板在驱动气缸的带动下进行上下移动时,滑动块在立柱上上下滑动,从而使移动挡板在移动时更稳定。

15.本实用新型还进一步设置为:所述轴承推板的前后两端均设有移动座,所述置料平台上设有轨道,所述移动座和轨道滑动连接。

16.通过上述技术方案,轴承推板在推动气缸的带动下进行移动时,移动座在轨道上滑动,保证轴承推板移动过程更加平稳。

17.本实用新型还进一步设置为:所述滑落托板倾斜设置,所述滑落托板于水平面之间的夹角为40

°

~50

°

,所述轴承滚道靠近滑落托板的一端设有橡胶垫。

18.通过上述技术方案,轴承内圈沿着滑落托板的内壁滑落到轴承滚道中时会与轴承滚道的内底面产生撞击,橡胶垫能起到缓冲的作用,防止轴承内圈损坏。

附图说明

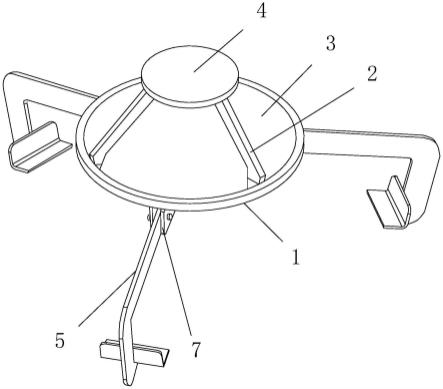

19.图1为本实用新型的结构示意图一;

20.图2为本实用新型的结构示意图二;

21.图3为本实用新型的结构示意图三。

22.图中标号含义:1、输料传送带;2、轴承滚道;3、滑落托板;4、导向挡板;5、支持架;6、置料平台;7、轴承推板;8、轴承挡条;9、推动气缸;10、移动挡板;11、驱动气缸;12、挡料气缸;13、挡料限位块;14、前立柱;15、后立柱;16、顶板;17、滑动块;18、移动座。

具体实施方式

23.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

24.以下参考图1至图3对本实用新型进行说明。

25.实施例1,一种轴承内圈成品下料机构,包括输料传送带1和驱动电机,驱动电机设于输料传送带1的一端且驱动输料传送带1进行转动,轴承内圈水平状态放置于输料传送带1上进行输送。输料传送带1的一侧设有轴承滚道2,本实施例中轴承滚道2的长度方向与输料传送带1的长度方向相互垂直,轴承滚道2靠近输料传送带1的一端高度位置高于其远离输料传送带1的一端。轴承滚道2靠近输料传送带1一侧的上端设有滑落托板3,滑落托板3倾斜设置,滑落托板3的下端固定于轴承滚道2其中一侧壁的上端,滑落托板3的上端与输料传送带1的上表面平齐。输料传送带1的上方靠近滑落托板3的位置设有导向挡板4,输料传送带1远离滑落托板3的一侧设有支持架5,导向挡板4固定于支持架5上。导向挡板4的长度方向与输料传送带1的长度方向形成的锐角大小为30

°

~50

°

,本实施例中该角度大小为45

°

。轴承内圈在输料传送带1上移动碰撞到导向挡板4上时可沿着导向挡板4长度方向继续移动并掉落到滑落托板3上。滑落托板3倾斜设置,滑落托板3于水平面之间的夹角为40

°

~50

°

,本实施例中该角度大小为45

°

。轴承滚道2靠近滑落托板3的一端设有橡胶垫,轴承内圈沿着滑落托板3的内壁滑落到轴承滚道2中时会与轴承滚道2的内底面产生撞击,橡胶垫能起到缓冲的作用,防止轴承内圈损坏。

26.轴承滚道2远离输料传送带1的一端倾斜设有置料平台6,置料平台6上设有轴承推板7和轴承挡条8,轴承挡条8与轴承滚道2之间的夹角为90

°

。轴承推板7位于轴承挡条8靠近轴承滚道2的一侧,轴承推板7远离移动挡板10的一侧设有推动气缸9,轴承推板7滑动连接于置料平台6上,推动气缸9可带动轴承推板7在置料平台6上水平移动。轴承推板7的前后两端均设有移动座18,置料平台6上设有轨道,移动座18和轨道滑动连接。轴承推板7在推动气缸9的带动下进行移动时,移动座18在轨道上滑动,保证轴承推板7移动过程更加平稳。

27.置料平台6上设有安装架,安装架上设有移动挡板10,移动挡板10的两端滑动连接于安装架上。安装架的顶部竖直设有带动移动挡板10上下移动的驱动气缸11。推动气缸9未推动轴承推板7时,轴承推板7和移动挡板10之间形成延续的滚道,使轴承内圈滚出轴承滚道2后,能笔直地继续在置料平台6上滚动,防止其滚动方向发生偏移。安装架包括前立柱14、后立柱15和顶板16,前立柱14和后立柱15的底部固定于置料平台6的表面,顶板16的前后两端固定于前立柱14和后立柱15的上端。驱动气缸11设置于顶板16上端的中间位置,驱动气缸11竖直向下设置,驱动气缸11的活塞杆下端固定于移动挡板10上。前立柱14和后立

柱15上均套设有滑动块17,移动挡板10的前后两端分别固定于前后两侧的滑动块17上。移动挡板10在驱动气缸11的带动下进行上下移动时,滑动块17在立柱上上下滑动,从而使移动挡板10在移动时更稳定。

28.轴承内圈在输料传送带1上移动碰撞到导向挡板4上后在输料传送带1持续的带动下,轴承内圈沿着导向挡板4长度方向继续移动并掉落到滑落托板3上,轴承内圈沿着滑落托板3的内壁滑落到轴承滚道2中。轴承内圈滑落到轴承滚道2内时呈竖直状态,此时轴承内圈沿着轴承滚道2滚到置料平台6上并碰到轴承挡条8后停止滚动。紧接着推动气缸9控制轴承推板7将轴承内圈沿着轴承挡条8的长度方向推动,将其推向远离轴承滚道2的位置,从而使下一个轴承内圈能接着再滚到该位置上,最终轴承内圈将会在轴承挡条8的长度方向上以竖直状态排列成一排。从而后续工作人员能够直接将一整排的轴承内圈放入到存放箱内,节省人力。

29.实施例2,轴承挡条8的数量为若干,轴承挡条8位于移动挡板10远离轴承推板7的一侧。置料平台6上设有和轴承挡条8数量相同的挡料限位机构,挡料限位机构位于轴承推板7远离移动挡板10的一侧。挡料限位机构包括挡料气缸12和挡料限位块13,挡料气缸12设于置料平台6上,挡料限位块13设于挡料气缸12的活塞杆端部。轴承推板7上设有让位槽,挡料限位块13可在让位槽内进行移动。轴承内圈从轴承滚道2上滚下来之前,控制其中一个挡料气缸12的活塞杆推出,使该挡料气缸12上的挡料限位块13挡在轴承推板7和移动挡板10之间,当轴承内圈从轴承滚道2上滚下来后会被该挡料限位块13阻挡,此时再控制推动气缸9将轴承推板7推出,即可将该轴承内圈推到该挡料限位机构对应的轴承挡条8上。通过每次选择不同的挡料气缸12将挡料限位块13推出来阻挡轴承内圈,最终轴承内圈将会在每个轴承挡条8的长度方向上以竖直状态排列成一排。

30.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。