1.本实用新型涉及凹版印刷技术领域,尤其涉及一种凹版滚筒及凹版印刷装置。

背景技术:

2.在包装印刷工艺中,主要有凹印印刷、胶印印刷和柔版印刷,而在烟包印刷中则以凹印印刷和胶印印刷为主。凹印印刷适合大量印刷,且其印刷质量稳定、印版的使用寿命较长,但是,凹印印刷在生产过程中也存在不少问题,例如印刷套印、刀线、干版和堵版等,这些问题都会影响产品质量。

3.相关技术中,会大量使用溶剂油墨、水性油墨或uv油墨,使用过程中很容易发生堵版问题。堵板是指凹版滚筒的凹槽中的油墨没有全部转印到承印物上,部分油墨干结在凹槽中的现象。在生产过程汇总,轻微的堵版也会造成印刷质量的波动,因此堵版之后,需要停机处理,而机器的频繁停开会产生大量的废品,导致生产成本上升。另外,油墨堵版后,凹版清洗非常费时,导致生产效率下降。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种凹版滚筒,能够有效降低堵板的概率,从而降低生产成本,提高生产效率。

5.本实用新型还提出一种具有上述凹版滚筒的凹版印刷装置。

6.根据本实用新型的第一方面实施例的凹版滚筒,包括:

7.滚筒本体,所述滚筒本体的外周面设有凹槽,所述凹槽用于将油墨转印至承印物的表面;

8.附着层,贴附于所述凹槽的内表面,所述附着层的表面张力为25~38dyn/cm。

9.根据本实用新型实施例的凹版滚筒,至少具有如下有益效果:对于常规的滚筒本体,凹槽的内表面通常是镀铬层,镀铬层的表面张力较大,溶剂油墨、水性油墨和uv油墨在镀铬层的表面附着力较大,容易残留在凹槽中,导致堵板;而本技术的附着层贴附于所述凹槽的内表面,附着层的表面张力为25~38dyn/cm,该表面张力小于镀铬层的表面张力,油墨在附着层的表面附着力较小,油墨容易脱离凹槽,绝大部分甚至全部的油墨均转印在承印物的表面,由此可有效降低堵板的概率,在凹版印刷时,可有效降低废品率,并减少清洗凹版滚筒的时间,进而降低生产成本,提高生产效率。

10.根据本实用新型的一些实施例,所述附着层的材料为聚四氟乙烯。

11.根据本实用新型的一些实施例,所述凹槽的所述内表面的粗糙度ra为1~2μm。

12.根据本实用新型的一些实施例,所述附着层的厚度为3~8μm。

13.根据本实用新型的一些实施例,所述凹槽呈“v”形或呈“u”形。

14.根据本实用新型的一些实施例,所述滚筒本体包括镀铬层,所述镀铬层形成有所述凹槽。

15.根据本实用新型的一些实施例,所述滚筒本体还包括由内向外依次设置的钢辊、

镀镍层和镀铜层,所述镀铬层设于所述镀铜层的外表面。

16.根据本实用新型的第二方面实施例的凹版印刷装置,包括:

17.墨斗,设有容纳槽,所述容纳槽用于容纳所述油墨;

18.上述的凹版滚筒,所述凹版滚筒的至少一部分的所述外周面能够浸润在所述容纳槽中的所述油墨中;

19.压印滚筒,所述压印滚筒的轴心与所述凹版滚筒的轴心并列设置,且所述压印滚筒的外周面与所述凹版滚筒的外周面之间存在间隙,所述间隙用于穿过所述承印物。

20.根据本实用新型实施例的凹版印刷装置,至少具有如下有益效果:通过使用上述的凹版滚筒,可有效降低堵板的概率,由此有利于凹版印刷装置持续进行凹版印刷,从而降低废品率,减少清洗凹版滚筒的时间,最终可降低生产成本,提高生产效率。

21.根据本实用新型的一些实施例,还包括刮刀,所述刮刀的一端与所述凹版滚筒的外周面接触,所述刮刀用于刮去附着于所述凹版滚筒的所述外周面、且处于所述凹槽外的油墨。

22.根据本实用新型的一些实施例,所述刮刀的所述一端设有镀镍层。

23.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

24.下面结合附图和实施例对本实用新型做进一步的说明,其中:

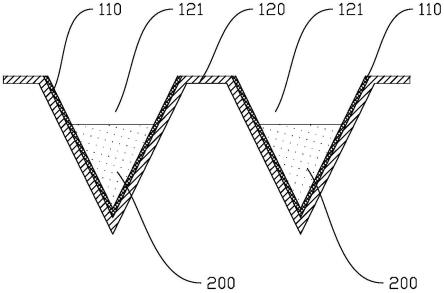

25.图1为本实用新型实施例的凹版滚筒的剖视图;

26.图2为图1中凹版滚筒的第一种凹槽的示意图;

27.图3为图1中凹版滚筒的第二种凹槽的示意图;

28.图4为聚四氟乙烯的厚度与表面张力的关系曲线;

29.图5为本实用新型实施例的凹版印刷装置的示意图。

30.附图标记:凹版滚筒100、附着层110、镀铬层120、凹槽121、镀铜层130、镀镍层140、钢辊150;

31.油墨200;

32.墨斗300、容纳槽310;

33.刮刀400;

34.承印物500;

35.压印滚筒600。

具体实施方式

36.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

37.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用

新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

38.在本实用新型的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

39.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

40.本实用新型的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

41.参照图1至图3,根据本实用新型的第一方面实施例的凹版滚筒100,包括附着层110和滚筒本体。滚筒本体的外周面设有凹槽121,凹槽121用于将油墨200转印至承印物500的表面。附着层110贴附于凹槽121的内表面,附着层110的表面张力为25~38dyn/cm。

42.根据本实用新型实施例的凹版滚筒100,至少具有如下有益效果:对于常规的滚筒本体,凹槽121的内表面通常是镀铬层120,镀铬层120的表面张力较大,溶剂油墨、水性油墨和uv油墨(下文均用油墨200指代)在镀铬层120的表面附着力较大,容易残留在凹槽121中,导致堵板;而本技术的附着层110贴附于凹槽121的内表面,附着层110的表面张力为25~38dyn/cm,该表面张力小于镀铬层120的表面张力,油墨200在附着层110的表面附着力较小,油墨200容易脱离凹槽121,绝大部分甚至全部的油墨200均转印在承印物500的表面,由此可有效降低堵板的概率,在凹版印刷时,可有效降低废品率,并减少清洗凹版滚筒100的时间,进而降低生产成本,提高生产效率。

43.具体的,附着层110的表面张力可以是25dyn/cm、30dyn/cm、35dyn/cm、38dyn/cm或其它数值。

44.在本实用新型的一些实施例中,附着层110的材料为聚四氟乙烯。聚四氟乙烯可满足附着层110的表面张力要求,且具有抗酸抗碱、抗各种有机溶剂的特点,由此可降低聚四氟乙烯被油墨200侵蚀的概率,有利于延长凹版滚筒100的使用寿命。

45.参照图2,在本实用新型的进一步实施例中,凹槽121的内表面的粗糙度ra为1~2μm。凹槽121的内表面的粗糙度ra在1~2μm的范围内时,聚四氟乙烯在凹槽121的内表面的附着力较好,有利于提高聚四氟乙烯与凹槽121的内表面之间的粘接强度。

46.具体得,凹槽121的内表面的粗糙度ra可以是1μm、1.5μm、2μm或其它数值。在喷涂聚四氟乙烯之前,凹槽121的内表面通常为镀铬层120,镀铬层120可通过研磨抛光来控制粗糙度。

47.参照图2和图4,需要说明的是,图4中的横坐标δ为采用聚四氟乙烯材料的附着层110的厚度,单位是μm,图4中的纵坐标σ为采用聚四氟乙烯材料的附着层110的表面张力,单位是dyn/cm。在本实用新型的进一步实施例中,附着层110的厚度为3~8μm。

48.因采用聚四氟乙烯材料的附着层110的表面张力与附着层110的厚度有关,附着层110越厚,附着层110的表面张力越低,最后能达到聚四氟乙烯的最低表面张力。通过将采用聚四氟乙烯材料的附着层110的厚度控制在3~8μm,可使采用聚四氟乙烯材料的附着层110的表面张力为38~25dyn/cm,即厚度为3μm时,表面张力为38dyn/cm,厚度为8μm时,表面张力为25dyn/cm,由此方便生产。

49.具体的,附着层110的厚度可以是3μm、5μm、8μm或其它数值。

50.参照图2和图3,需要说明的是,图2是通过电子雕刻在镀铜层130上形成的“v”形的凹槽121,图3是通过激光雕刻在镀铜层130上形成的“u”形的凹槽121。在本实用新型的一些实施例中,凹槽121呈“v”形或呈“u”形。呈“v”形或呈“u”形的凹槽121可较好地容纳胶水,从而可将足够的油墨转印至承印物500上,印刷较为饱满。

51.参照图1,在本实用新型的一些实施例中,滚筒本体包括镀铬层120,镀铬层120形成有凹槽121。

52.铬的硬度高,且耐磨,通过在镀铜层130外设置镀铬层120,可有效减少滚筒本体的外周面的磨损(附着层110并未全部覆盖滚筒本体的外周面,附着层110只覆盖了凹槽121的内表面),延长凹版滚筒100的使用寿命。

53.参照图1,在本实用新型的进一步实施例中,滚筒本体包括由内向外依次设置的钢辊150、镀镍层140和镀铜层130,镀铬层120设于镀铜层130的外表面。

54.不锈钢的价格较低,通过在内部使用钢辊150,可降低滚筒本体的生产成本。镀镍层140可在镀铜时保护钢辊150,避免钢辊150被硫酸腐蚀。此外,铜与镍的结合强度比铜与钢的结合强度更高,镀镍层140可增加镀铜层130的粘接强度。镀铜层130用于成型凹槽121。

55.参照图5,需要说明的是,图中的两个箭头分别表示凹版滚筒100的旋转方向、压印滚筒600的旋转方向。根据本实用新型的第二方面实施例的凹版印刷装置,包括凹版滚筒100、墨斗300和压印滚筒600。墨斗300设有容纳槽310,容纳槽310用于容纳油墨200。上凹版滚筒100的至少一部分的外周面能够浸润在容纳槽310中的油墨200中。压印滚筒600的轴心与凹版滚筒100的轴心并列设置,且压印滚筒600的外周面与凹版滚筒100的外周面之间存在间隙,间隙用于穿过承印物500。

56.根据本实用新型实施例的凹版印刷装置,至少具有如下有益效果:通过使用上述的凹版滚筒100,可有效降低堵板的概率,由此有利于凹版印刷装置持续进行凹版印刷,从而降低废品率,减少清洗凹版滚筒100的时间,最终可降低生产成本,提高生产效率。

57.具体的,上凹版滚筒100的至少一部分的外周面能够浸润在容纳槽310中的油墨200中,由此凹槽121可浸入至油墨200中,进而将容纳槽310中的油墨200转移至凹槽121中。压印滚筒600用于将承印物500压紧在凹版滚筒100的外周面上,从而使凹槽121中的油墨200转印至承印物500上。

58.参照图5,在本实用新型的一些实施例中,凹版印刷装置还包括刮刀400,刮刀400的一端与凹版滚筒100的外周面接触,刮刀400用于刮去附着于凹版滚筒100的外周面、且处于凹槽121外的油墨。

59.通过设置刮刀400,可将附着于凹版滚筒100的外周面、且处于凹槽121外的油墨200刮去,从而进行回收利用。此外,刮刀400还可使各凹槽121均填满油墨200,从而使印刷更为饱满。

60.在本实用新型的进一步实施例中,刮刀400的一端设有镀镍层。通过设置镀镍层,可减少油墨200对刮刀400的侵蚀,延长刮刀400的使用寿命。

61.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。此外,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。