1.本发明涉及选矿技术领域,尤其涉及一种难选铜铅锌矿的选矿方法。

背景技术:

2.铜铅锌硫化矿的选矿药剂主要有捕收剂、抑制剂和起泡剂等;铜铅锌氧化矿和铜铅锌混合矿常用药剂除了捕收剂、抑制剂和起泡剂外,还常用到硫化剂、活化剂和分散剂等。铜铅锌硫化矿选矿常用捕收剂主要有丁基黄药、乙基黄药、乙硫氮和丁铵黑药等,其中黄药是硫化矿浮选最主要的捕收剂之一,还可以与其他捕收剂联合作为组合捕收剂使用。丁基黄药具有较大的表面活性,乙基黄药具有较好的选择性,两种混合使用可以提高硫化矿的浮选指标。针对氧化铜铅锌矿混合浮选常见的药剂是采用硫化钠、硫氢化钠等硫化剂进行预先硫化,之后采用硫化矿捕收剂或者氧化矿捕收剂进行浮选,另外也有硫化剂加铵盐的方法,或者对石灰抑制后锌采用硫酸铜活化的方法。

3.针对现有技术存在的问题或缺点:

4.1、针对氧化铜矿,现有技术采用强化硫化-强化捕收方法,虽然在一定程度上较其它方法有明显的技术指标提升,但该技术应用到氧化铜铅锌矿中时存在问题。由于硫化剂既是铜铅锌活化剂也是抑制剂,活化过程时存在活化顺序问题,药剂用量不能兼顾三种矿物最佳回收的效果。因此该技术对于氧化难选铜铅锌选矿指标提高效果还不理想,不能最大程度回收铜铅锌三种金属。另外,添加硫化剂及铵盐法,添加硫酸铜活化石灰抑制的锌的方法均达不到本发明的技术指标。

5.2、现有技术增加药剂成本,还未达到本发明的技术指标。

6.3、重金属离子酸性水目前常规采用化学法,置换、萃取,电解法、膜处理等方法综合回收有价金属,处理后水质达到环保要求,但是这些方法均需要增加处理成本。

技术实现要素:

7.有鉴于此,本发明要解决的技术问题在于提供一种难选铜铅锌矿的选矿方法,在有效处理了重金属离子酸性水的同时,获得了较优的选矿回收率。

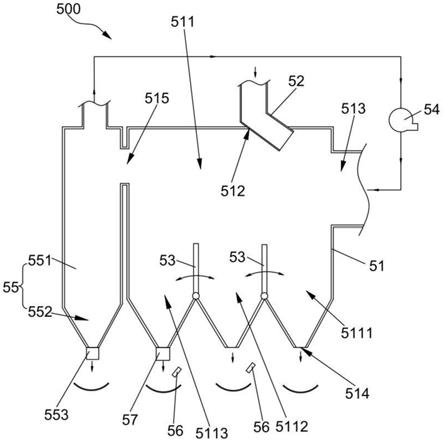

8.本发明提供了一种难选铜铅锌矿的选矿方法,包括以下步骤:

9.a)将重金属离子酸性水、球磨后的难选铜铅锌矿和硫化剂混合后,得到混合料液;

10.b)将所述混合料液进行分级;

11.c)将所述分级后的细颗粒料液与石灰混合进行调浆,再与xp4、丁基黄药和丁铵黑药搅拌混合,进行粗选,得到粗精矿和粗选尾矿;

12.所述分级后的粗颗粒料液进行球磨后,回用于步骤a);

13.d)将所述粗精矿进行精选,得到精矿和中矿;

14.将所述粗选尾矿进行扫选,得到中矿和尾矿。

15.优选的,所述重金属离子酸性水中,铜离子的含量为130~900mg/l,铅离子的含量为0~0.5mg/l,锌离子的含量为2.0~20mg/l,铁离子的含量为500~1500mg/l,砷离子的含

量为0~1.0mg/l,铬离子的含量为0~0.5mg/l,锰离子的含量为5~30mg/l,硫酸根的含量为16000~24000mg/l;

16.所述重金属离子酸性水的ph值为1.5~4;

17.所述重金属离子酸性水的氨氮含量为0.5~10mg/l,cod含量为5~100mg/l。

18.优选的,所述难选铜铅锌矿包括铜铅锌矿和/或氧化铜铅锌矿。

19.优选的,所述硫化剂包括硫化钠和硫氢化钠;

20.所述硫化钠和硫氢化钠的质量比为1:1。

21.优选的,步骤a)中,每吨难选铜铅锌矿采用的重金属离子酸性水的用量为5~500kg;

22.每吨难选铜铅锌矿采用的硫化剂的用量为100~400g。

23.优选的,步骤a)中,所述混合料液的ph值为6~8。

24.优选的,步骤c)中,所述调浆后的浆液的ph值为8~9;

25.所述搅拌混合的物料还包括分散剂和/或起泡剂;

26.所述搅拌混合后的料液中,石灰的用量为0.1~1000g/t,xp4的用量为50~80g/t,丁基黄药的用量为80~120g/t,丁铵黑药的用量为10~30g/t,分散剂的用量为0~800g/t,起泡剂的用量为0~32g/t。

27.优选的,步骤c)中,所述粗选的方式为浮选;

28.所述粗选矿浆浓度为28%~35%;

29.所述粗选的时间为15~30min,泡沫层厚度为20~25cm。

30.优选的,步骤d)中,所述精选的方式为浮选;

31.所述精选矿浆浓度为17%~28%;

32.所述精选的时间为10~25min,泡沫层厚度为15~25cm。

33.优选的,步骤d)中,所述扫选的方式为浮选;

34.所述扫选矿浆浓度为25%~33%;

35.所述扫选的时间为10~30min,泡沫层厚度为15~20cm。

36.本发明提供了一种难选铜铅锌矿的选矿方法,包括以下步骤:a)将重金属离子酸性水、球磨后的难选铜铅锌矿和硫化剂混合后,得到混合料液;b)将所述混合料液进行分级;c)将所述分级后的细颗粒料液与石灰混合进行调浆,再与xp4、丁基黄药和丁铵黑药搅拌混合,进行粗选,得到粗精矿和粗选尾矿;所述分级后的粗颗粒料液进行球磨后,回用于步骤a);d)将所述粗精矿进行精选,得到精矿和中矿;将所述粗选尾矿进行扫选,得到中矿和尾矿。与现有技术相比,在不增加药剂成本的情况下,通过重金属离子酸性水的使用,并在硫化剂、以上选矿药剂按上述顺序共同作用下,使难选铜铅锌矿的选矿铜铅锌回收率得到有效提升,重金属离子酸性水中金属离子在不增加成本的情况下得到了有效回收,解决了环保问题。

具体实施方式

37.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发

明保护的范围。

38.本发明提供了一种难选铜铅锌矿的选矿方法,包括以下步骤:

39.a)将重金属离子酸性水、球磨后的难选铜铅锌矿和硫化剂混合后,得到混合料液;

40.b)将所述混合料液进行分级;

41.c)将所述分级后的细颗粒料液与石灰混合进行调浆,再与xp4、丁基黄药和丁铵黑药搅拌混合,进行粗选,得到粗精矿和粗选尾矿;

42.所述分级后的粗颗粒料液进行球磨后,回用于步骤a);

43.d)将所述粗精矿进行精选,得到精矿和中矿;

44.将所述粗选尾矿进行扫选,得到中矿和尾矿。

45.在本发明的某些实施例中,所述重金属离子酸性水中,铜离子的含量为130~900mg/l,铅离子的含量为0~0.5mg/l,锌离子的含量为2.0~20mg/l,铁离子的含量为500~1500mg/l,砷离子的含量为0~1.0mg/l,铬离子的含量为0~0.5mg/l,锰离子的含量为5~30mg/l,硫酸根的含量为16000~24000mg/l。在某些实施例中,所述重金属离子酸性水中,铜离子的含量为260.633mg/l,铅离子的含量为0mg/l,锌离子的含量为5.3435mg/l,铁离子的含量为1132.65mg/l,砷离子的含量为0mg/l,铬离子的含量为0mg/l,锰离子的含量为7.0155mg/l,硫酸根的含量为16250mg/l。

46.在本发明的某些实施例中,所述重金属离子酸性水的ph值为1.5~4。在某些实施例中,所述重金属离子酸性水的ph值为1.82。

47.在本发明的某些实施例中,所述重金属离子酸性水的氨氮含量为0.5~10mg/l,cod含量为5~100mg/l。在某些实施例中,所述重金属离子酸性水的氨氮含量为0.7mg/l,cod含量为64mg/l。

48.在本发明的某些实施例中,所述重金属离子酸性水为矿山角岩矿经细菌浸出多次反应得到。

49.在本发明的某些实施例中,所述球磨后的难选铜铅锌矿的粒径为-200目占60%~75%。在某些实施例中,所述球磨后的难选铜铅锌矿的粒径为-200目~ 325目占20.27%,-325目~ 400目占7.94%,-400目占40.03%,-200目合计占68.24%。

50.在本发明的某些实施例中,所述难选铜铅锌矿包括铜铅锌矿和/或氧化铜铅锌矿。

51.在本发明的某些实施例中,所述难选铜铅锌矿中,铜品位在0.3%以上,铅品位0.3%以上,锌品位0.3%以上。在某些实施例中,所述难选铜铅锌矿中,铜品位为0.74%,铅品位为1.62%,锌品位为0.90%。除此之外,所述难选铜铅锌矿中还包括影响回收铜铅锌的氰化物、硫代硫酸盐、亚硫酸盐和硫酸锌。

52.在本发明的某些实施例中,所述硫化剂包括硫化钠和硫氢化钠。

53.在本发明的某些实施例中,所述硫化钠和硫氢化钠的质量比为1:1。

54.本发明先将重金属离子酸性水、矿浆和硫化剂混合后,得到混合料液。

55.在本发明的某些实施例中,每吨难选铜铅锌矿采用的重金属离子酸性水的用量为5~500kg。在某些实施例中,每吨难选铜铅锌矿采用的重金属离子酸性水的用量为288kg。

56.在本发明的某些实施例中,每吨难选铜铅锌矿采用的硫化剂的用量为100~400g。在某些实施例中,每吨难选铜铅锌矿采用的硫化剂的用量为400g。

57.在本发明的某些实施例中,所述混合料液的ph值为6~8。在某些实施例中,所述混

合料液的ph值为6。

58.得到混合料液后,将所述混合料液进行分级。

59.在本发明的某些实施例中,所述分级在旋流器中进行。

60.分级完成后,将所述分级后的细颗粒料液与石灰混合进行调浆,再与xp4、丁基黄药和丁铵黑药搅拌混合,进行粗选,得到粗精矿和粗选尾矿。

61.本发明中,所述xp4为捕收剂,同时具有一定的起泡性。

62.在本发明的某些实施例中,所述调浆后的浆液的ph值为6~8。在某些实施例中,所述调浆后的浆液的ph值为8。

63.在本发明的某些实施例中,所述搅拌混合的物料还包括分散剂和/或起泡剂。

64.在本发明的某些实施例中,所述搅拌混合后的料液中,石灰的用量为0.1~1000g/t,xp4的用量为50~80g/t,丁基黄药的用量为80~120g/t,丁铵黑药的用量为10~30g/t,分散剂的用量为0~800g/t,起泡剂的用量为0~32g/t。在某些实施例中,所述搅拌混合后的料液中,石灰的用量为1000g/t,xp4的用量为70g/t,丁基黄药的用量为100g/t,丁铵黑药的用量为20g/t,分散剂的用量为300g/t,起泡剂的用量为32g/t。

65.在本发明的某些实施例中,所述分散剂为水玻璃,所述起泡剂为2号油。

66.在本发明的某些实施例中,所述粗选的方式为浮选。本发明对所述浮选的方法并无特殊的限制,采用本领域技术人员熟知的浮选方法即可。

67.在本发明的某些实施例中,所述粗选矿浆浓度为28%~35%。在某些实施例中,所述粗选矿浆浓度为33%。

68.在本发明的某些实施例中,所述粗选的时间为15~30min,泡沫层厚度为20~25cm。在某些实施例中,所述粗选的时间为15min,泡沫层厚度为20cm。

69.得到粗精矿和粗选尾矿后,将所述粗精矿进行精选,得到精矿和中矿;将所述精选尾矿进行扫选,得到中矿和尾矿。

70.在本发明的某些实施例中,所述精选的方式为浮选。本发明对所述浮选的方法并无特殊的限制,采用本领域技术人员熟知的浮选方法即可。

71.在本发明的某些实施例中,所述精选矿浆浓度为17%~28%。在某些实施例中,所述精选矿浆浓度为24%。

72.在本发明的某些实施例中,所述精选的时间为10~25min,泡沫层厚度为15~25cm。在某些实施例中,所述精选的时间为15min,泡沫层厚度为15cm。

73.在本发明的某些实施例中,所述精选的次数为2~3次。在某些实施例中,所述精选的次数为3次。

74.在本发明的某些实施例中,所述中矿返回至上一作业,继续进行处理。

75.在本发明的某些实施例中,将所述粗选尾矿进行扫选的步骤包括:

76.将所述粗选尾矿与xp4、丁基黄药和丁铵黑药搅拌混合,进行扫选,得到中矿和尾矿。

77.在本发明的某些实施例中,所述扫选中采用的xp4与所述粗选中采用的xp4的质量比为1:3~5。在某些实施例中,所述扫选中采用的xp4与所述粗选中采用的xp4的质量比为1:4。

78.在本发明的某些实施例中,所述扫选中采用的丁基黄药与所述粗选中采用的丁基

黄药的质量比为1:3~5。在某些实施例中,所述扫选中采用的丁基黄药与所述粗选中采用的丁基黄药的质量比为1:4。

79.在本发明的某些实施例中,所述扫选中采用的丁铵黑药与所述粗选中采用的丁铵黑药的质量比为1:3~5。在某些实施例中,所述扫选中采用的丁铵黑药与所述粗选中采用的丁铵黑药的质量比为1:4。

80.在本发明的某些实施例中,所述扫选的方式为浮选。本发明对所述浮选的方法并无特殊的限制,采用本领域技术人员熟知的浮选方法即可。

81.在本发明的某些实施例中,所述扫选矿浆浓度为25%~33%。在某些实施例中,所述扫选矿浆浓度为28%。

82.在本发明的某些实施例中,所述扫选的时间为10~30min,泡沫层厚度为15~20cm。在某些实施例中,所述扫选的时间为15min,泡沫层厚度为15cm。

83.在本发明的某些实施例中,所述扫选的次数为2~3次。在某些实施例中,所述扫选的次数为3次。

84.在本发明的某些实施例中,所述中矿返回至上一作业,继续进行处理;所述尾矿输送至尾矿库。

85.在本发明的某些实施例中,步骤c)和步骤d)产生的废水可以进行回用。

86.在本发明的某些实施例中,所述球磨过程中用到的水以及浮选过程用到的水可以为上述回用水。

87.本发明对上文采用的原料来源并无特殊的限制,可以为一般市售。

88.本发明公开了一种提高难选铜铅锌矿回收率的选矿方法,该方法通过对重金属离子酸性水与硫化剂短时间作用后,提高ph值即可减少对设备的腐蚀,在酸、硫化剂、重金属离子的共同作用下对硫化铜铅锌及氧化铜铅锌进行活化,之后采用选矿药剂进行浮选。

89.本发明公开了一种重金属离子酸性水的节能降耗的处理方法,该方法将重金属离子酸性水作为选矿生产中的一种“药剂”,不仅不需要单独处理、消耗的能源及材料,而且节省了选矿生产过程中的药剂成本,并解决了环保问题。

90.本发明公开了一种重金属离子酸性水中的重金属离子回收方法,该方法在选矿过程中,在酸性水条件下,金属离子与硫离子、矿物充分反应后,通过捕收剂(丁基黄药、丁铵黑药)捕收作用将重金属离子回收到精矿中,使资源实现综合利用。

91.为了进一步说明本发明,以下结合实施例对本发明提供的一种难选铜铅锌矿的选矿方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

92.实施例1

93.一种难选铜铅锌矿的选矿方法,包括以下步骤:

94.1)将重金属离子酸性水、球磨后的氧化铜铅锌矿和硫化剂混合后,得到混合料液;

95.所述重金属离子酸性水的组分及含量如表1所示;

96.所述球磨后的氧化铜铅锌矿中,铜品位为0.74%,铅品位为1.62%,锌品位为0.90%;

97.所述球磨后的氧化铜铅锌矿的粒径为-200目~ 325目占20.27%,-325目~ 400目占7.94%,-400目占40.03%,-200目合计占68.24%;

98.所述硫化剂包括硫化钠和硫氢化钠,所述硫化钠和硫氢化钠的质量比为1:1;

99.每吨球磨后的氧化铜铅锌矿采用的重金属离子酸性水的用量为288kg;

100.每吨球磨后的氧化铜铅锌矿采用的硫化剂的用量为400g;

101.所述混合料液的ph值为6;

102.2)将所述混合料液在旋流器中进行分级;

103.3)粗选:将所述分级后的细颗粒料液与石灰混合进行调浆,所述调浆后的浆液的ph值为8,再与xp4、丁基黄药、丁铵黑药、分散剂(水玻璃)和起泡剂(2号油)搅拌混合,进行粗选(方式为浮选),得到粗精矿和粗选尾矿;

104.所述搅拌混合后的料液中,石灰的用量为1000g/t,xp4的用量为70g/t,丁基黄药的用量为100g/t,丁铵黑药的用量为20g/t,分散剂的用量为300g/t,起泡剂的用量为32g/t;

105.所述粗选矿浆浓度为33%;

106.所述粗选的时间为15min,泡沫层厚度为20cm;

107.所述分级后的粗颗粒料液进行球磨后,回用于步骤1);

108.4)精选:将所述粗精矿进行精选(方式为浮选),得到精矿和中矿;经检测,所述精矿的铜品位为10.83%、铅品位为24.54%、锌品位为10.30%;

109.所述精选矿浆浓度为24%;

110.所述精选的时间为15min,泡沫层厚度为15cm;

111.所述精选的次数为3次;

112.所述中矿顺序返回上一作业(步骤3)),继续进行处理;

113.5)扫选:将所述粗选尾矿与xp4、丁基黄药和丁铵黑药搅拌混合,进行扫选(方式为浮选),得到中矿和尾矿;

114.所述搅拌混合后的料液中,xp4的用量为17.5g/t,丁基黄药的用量为25g/t,丁铵黑药的用量为5g/t;

115.所述扫选矿浆浓度为28%;

116.所述扫选的时间为15min,泡沫层厚度为15cm;

117.所述扫选的次数为3次;

118.所述中矿顺序返回上一作业(步骤3)),继续进行处理;所述尾矿输送至尾矿库。

119.步骤3)、4)和5)产生的废水进行回用,检测所述回用水的性能,结果如表1所示。

120.表1步骤3)、4)和5)产生的废水检测结果

121.122.注:“l”表示未检出。

123.从表1可知,所述重金属离子酸性水含金属离子种类多并且含量高,通过实施例1的选矿方法得到的回水中,cu

2

降低到0.4882mg/l,其他金属离子均降低到试验室测量范围以下,酸性水中cu

2

的回收率为99.81%,fe

3

回收率为99.95%。

124.实施例2

125.在实施例1的基础上,改变重金属离子酸性水和硫化剂的用量,其余的步骤均按照实施例1的步骤进行,选矿结果如表2所示。

126.表2实施例2的选矿结果

[0127][0128][0129]

从表2可知,

①

适当增加硫化剂的用量可使铜、铅回收率提升,但是锌回收率有下降的趋势,无酸水条件下,硫化剂400g/t比硫化剂100g/t的铜、铅回收率分别提升1.62%、2.23%,锌回收率下降16.08%;

②

在硫化剂用量为400g/t的基础上,酸水回用,可进一步提升铜、铅、锌的回收率,铜、铅、锌回收率分别提升2.04%、4.04%及19.79%。而相比少量硫化剂100g/t无酸水时,铜、铅、锌回收率分别提升3.66%、6.27%及3.71%。

[0130]

该实施例很好的证明了采用重金属离子酸性水有利于铜、铅、锌回收率的提升。

[0131]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。