1.本发明属于余热回收技术领域,涉及一种烧结余热回收系统循环风机变频控制方法。

背景技术:

2.烧结余热回收系统是一种通过回收烧结环冷机烟气余热,用于驱动汽轮机的装置。具体工艺流程为:将环冷机一段、二段烟囱外排的高温烟气通过管道引入余热锅炉,在锅炉中换热后降低至约120~140℃,然后再经循环风机加压后,通过烟囱外排或者返回环冷机进风口用于烧结矿的冷却。

3.实际运行过程中,影响循环风机的风量大小的因素较多,比如:烧结生产负荷的波动、季节交替导致的环境温度变化等。为了便于对调节循环风机负荷进行调节,一般余热回收系统循环风机均采用变频调速的运行方式。在运行过程中,若生产负荷波动或环境因素发生变化,运行人员需通过观测环冷机烟囱的烟气温度、烟气流量以及其他测点数据,根据经验判断是否需要调节转速,进而手工调节风机工作频率,等待系统工作稳定后再次观察判断,直至运行人员认为工作参数达到理想状态。

4.目前的调节方式存在以下问题:调节过程需要人为干预,无法实现风机频率的自动控制;手工调节对运行人员的经验要求比较高,且容易发生操作失误;手工调节由于缺乏可靠的算法支撑,实际调节效果往往无法达到最优,若风机风量偏大或偏小,会导致余热回收效率低或系统能耗增加。

技术实现要素:

5.本发明的目的是提供一种烧结余热回收系统循环风机变频控制方法,解决人工调节方式存在的自动化程度低及调节精度差的问题。

6.本发明所采用的技术方案是,一种烧结余热回收系统循环风机变频控制方法,具体包括以下步骤:

7.步骤1、计算设计工况下环冷机一段、二段末端处烧结矿的冷却温度t1和t2;

8.步骤2、获取运行工况下环冷机上部烧结矿的实际温度t

′0、t1'、t

′2;

9.步骤3、判断|t2'-t2|≥10℃或|t1'-t1|≥10℃是否成立,若成立则进入步骤4,若不成立则进入步骤6;

10.步骤4、计算环冷机一段、二段所需的最佳冷却风量q1'和q'2;

11.步骤5、根据步骤4得到的最佳冷却风量q1'和q'2,计算循环风机最佳工作转速n';

12.步骤6、调节循环风机工作频率至步骤5中的n';调节环冷机一段、二段冷却风道的风门开度,将开度比例控制为一段开度/二段开度=q1'/q'2;

13.步骤7、调整完成后等待10分钟,待工况稳定后返回步骤2进行循环判定执行。

14.步骤1中根据烧结环冷机及配套鼓风机参数,通过公式(1)、(2)分别计算出设计工况下环冷机一段、二段末端烧结矿的冷却温度t1和t2:

[0015][0016][0017]

式中:

[0018]

t0—烧结矿冷却前的温度,单位℃,一般为750~800℃;t1—环冷机一段末端烧结矿的冷却温度,单位℃;t2—环冷机二段末端烧结矿的冷却温度,单位℃;c0—对应t0温度下的烧结矿比热,单位j/(kg

·

℃);c1—对应t1温度下的烧结矿比热,单位j/(kg

·

℃);c2—对应t2温度温度下的烧结矿比热,单位j/(kg

·

℃);q1—环冷机一段设计冷却风量,单位nm3/h;q2—环冷机二段设计冷却风量,单位nm3/h;t

k0

—进入环冷机下风箱的冷却风温度,单位℃;t

k1

—环冷机一段烟囱排出的烟气温度,单位℃;t

k2

—环冷机二段烟囱排出的烟气温度,单位℃;c

k1

—环冷机一段烟气温度t

k1

对应的空气比热容,单位j/(m3

·

℃);c

k2

—环冷机一段烟气温度t

k2

对应的空气比热容,单位j/(m3

·

℃);k—环冷机内冷却空气与烧结矿之间的热交换系数,取0.95;m—环冷机设计冷却能力,单位t/h。

[0019]

烧结矿的平均比热容c0、c1、c2,按c=a bt计算,其中a、b为系数,与烧结矿的成分有关;t为烧结矿的温度,单位℃;c为烧结矿比热容计算结果,单位j/(kg

·

℃)。

[0020]

进入环冷机下风箱的冷却风温度t

k0

为室外平均空气温度20℃;环冷机一段烟囱排出的烟气温度t

k1

为380~420℃;环冷机二段烟囱排出的烟气温度t

k2

为280~330℃。

[0021]

步骤4中,环冷机一段、二段所需的最佳冷却风量q1'和q'2根据以下公式(3)、(4)计算:

[0022][0023][0024]

其中:

[0025]q′1—根据实测烧结矿温度计算出的环冷机一段最佳冷却风量,单位nm3/h;q

′2—根据实测烧结矿温度计算出的环冷机二段最佳冷却风量,单位nm3/h;t

′0—烧结矿冷却前的实测温度,单位℃;t1'—环冷机一段末端烧结矿的实测温度,单位℃;t

′2—环冷机二段末端烧结矿的实测温度,单位℃;c'0—对应t

′0温度温度下的烧结矿比热,单位j/(kg

·

℃)c1'—对应t1'温度温度下的烧结矿比热,单位j/(kg

·

℃);c'2—对应t

′2温度温度下的烧结矿比热,单位j/(kg

·

℃);m'—实际运行工况下进入环冷机的烧结矿产量,单位t/h。

[0026]

步骤4中进入环冷机下风箱的冷却风温度t

k0

为环冷机余热锅炉排出的烟气温度为120~140℃。

[0027]

步骤5中,循环风机的最佳工作转速由公式(5)计算,

[0028][0029]

其中:n'为风机的最佳工作转速;n为风机的设计转速;qb为风机设计风量;λ为环冷机的漏风率为5%~15%。

[0030]

本发明的有益效果是:

[0031]

实现循环风机自动变频控制,提高系统的自动化程度;可实现风机频率的精准控制,使系统能耗达到最优;可通过计算模型直接得出最佳工作频率并一次调整到位,提高调节效率及响应速度。避免人为判断失误或经验不足导致的误操作。

附图说明

[0032]

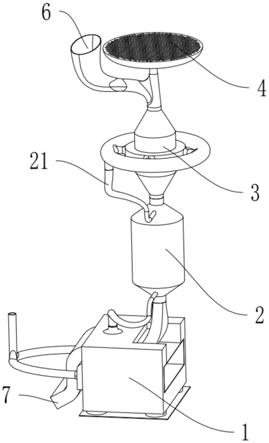

图1是本发明烧结余热回收系统循环风机变频控制方法的流程示意图。

具体实施方式

[0033]

下面结合附图和具体实施方式对本发明进行详细说明。

[0034]

如图1所示:一种烧结余热回收系统循环风机变频控制方法,其特征在于,具体包括以下步骤:

[0035]

步骤1、计算设计工况下环冷机一段、二段末端处烧结矿的冷却温度t1和t2;

[0036]

步骤2、获取运行工况下环冷机上部烧结矿的实际温度t

′0、t1'、t

′2;

[0037]

步骤3、判断|t2'-t2|≥10℃或|t1'-t1|≥10℃是否成立,若成立则进入步骤4,若不成立则进入步骤6;

[0038]

步骤4、计算环冷机一段、二段所需的最佳冷却风量q

′1和q'2;

[0039]

步骤5、根据步骤4得到的最佳冷却风量q

′1和q'2,计算循环风机最佳工作转速n';

[0040]

步骤6、调节循环风机工作频率至步骤5中的n';调节环冷机一段、二段冷却风道的风门开度,将开度比例控制为一段开度/二段开度=q

′1/q'2;

[0041]

步骤7、调整完成后等待10分钟,待工况稳定后返回步骤2进行循环判定执行。

[0042]

步骤1中根据烧结环冷机及配套鼓风机参数,通过公式(1)、(2)分别计算出设计工况下环冷机一段、二段末端烧结矿的冷却温度t1和t2:

[0043][0044][0045]

式中:

[0046]

t0—烧结矿冷却前的温度,单位℃,一般为750~800℃;t1—环冷机一段末端烧结矿的冷却温度,单位℃;t2—环冷机二段末端烧结矿的冷却温度,单位℃;c0—对应t0温度下的烧结矿比热,单位j/(kg

·

℃);c1—对应t1温度下的烧结矿比热,单位j/(kg

·

℃);c2—对应t2温度温度下的烧结矿比热,单位j/(kg

·

℃);q1—环冷机一段设计冷却风量,单位nm3/h;q2—环冷机二段设计冷却风量,单位nm3/h;t

k0

—进入环冷机下风箱的冷却风温度,单位℃;t

k1

—环冷机一段烟囱排出的烟气温度,单位℃;t

k2

—环冷机二段烟囱排出的烟气温度,单位℃;c

k1

—环冷机一段烟气温度t

k1

对应的空气比热容,单位j/(m3

·

℃);c

k2

—环冷机一段烟气温度t

k2

对应的空气比热容,单位j/(m3

·

℃);k—环冷机内冷却空气与烧结矿之间的热交换系数,取0.95;m—环冷机设计冷却能力,单位t/h。

[0047]

烧结矿的平均比热容c0、c1、c2,按c=a bt计算,其中a、b为系数,与烧结矿的成分

有关;t为烧结矿的温度,单位℃;c为烧结矿比热容计算结果,单位j/(kg

·

℃)。

[0048]

进入环冷机下风箱的冷却风温度t

k0

为室外平均空气温度20℃;环冷机一段烟囱排出的烟气温度t

k1

为380~420℃;环冷机二段烟囱排出的烟气温度t

k2

为280~330℃。

[0049]

步骤4中,环冷机一段、二段所需的最佳冷却风量q1'和q'2根据以下公式(3)、(4)计算:

[0050][0051][0052]

其中:

[0053]q′1—根据实测烧结矿温度计算出的环冷机一段最佳冷却风量,单位nm3/h;q'2—根据实测烧结矿温度计算出的环冷机二段最佳冷却风量,单位nm3/h;t

′0—烧结矿冷却前的实测温度,单位℃;t1'—环冷机一段末端烧结矿的实测温度,单位℃;t

′2—环冷机二段末端烧结矿的实测温度,单位℃;c'0—对应t

′0温度温度下的烧结矿比热,单位j/(kg

·

℃)c

′1—对应t1'温度温度下的烧结矿比热,单位j/(kg

·

℃);c'2—对应t

′2温度温度下的烧结矿比热,单位j/(kg

·

℃);m'—实际运行工况下进入环冷机的烧结矿产量,单位t/h。

[0054]

步骤4中进入环冷机下风箱的冷却风温度t

k0

为环冷机余热锅炉排出的烟气温度为120~140℃。

[0055]

步骤5中,循环风机的最佳工作转速由公式(5)计算,

[0056][0057]

其中:n'为风机的最佳工作转速;n为风机的设计转速;qb为风机设计风量;λ为环冷机的漏风率为5%~15%。

[0058]

步骤1中一段、二段末端处烧结矿的冷却温度t1、t2也可不通过计算,直接根据经验给定数值,不影响后续步骤的计算与执行。

[0059]

通过上述算法对某环冷机余热回收项目的相关数据进行了模拟计算,具体结果如下:

[0060]

已知某环冷机原始设计参数为:矿料冷却前温度t0=750℃,一段冷却风量q1=202500nm3/h,二段冷却风量q2=202500nm3/h,环境温度t

k0

=20℃,一段烟气温度t

k1

=410℃,二段烟气温度t

k2

=330℃,环冷机设计冷却能力m=364t/h。空气比热容根据对应的温度通过查询物性表获得,其中c0=1067j/(kg

·

℃)、c1=996j/(kg

·

℃)、c2=882j/(kg

·

℃)。烧结矿比热容按照c=a bt计算,其中a=646.85,b=0.559,计算可知c0=1066j/(kg

·

℃),c1=966j/(kg

·

℃),c2=882j/(kg

·

℃)。将以上数据代入公式(1)、(2),可得:

[0061][0062][0063]

上述t1、t2数值为环冷机设计条件下,一段、二段末端的烧结矿的冷却温度。

[0064]

对比工况一:采用本发明所述的方法进行调节

[0065]

假设实际运行过程中,烧结矿的产量发生变化,实测产量m'=338t/h,矿料冷却前温度与设计值一致t0'=750℃,对应c0'=1066j/(kg

·

℃),而烧结矿实测温度与设计温度出现较大偏差,|t2'-t2|与|t1'-t1|均大于10℃。根据控制流程,需对风量进行修正。此时,取环冷机冷却风(余热锅炉排烟温度)温度t

k0

=120℃,一段烟气温度t

k1

=410℃,二段烟气温度t

k2

=330℃通过公式(3)、(4)计算最佳风量:

[0066][0067][0068]

已知循环风机设计转速n=1500r/min,设计风量qb=650000nm3/h,进而通过公式(5)得出循环风机的最佳工作转速。

[0069][0070]

通过自控系统将风机工作转速调整到上述值,并按比例调节一段、二段风门开度,等待10min后重复检测,直到系统运行稳定。

[0071]

对比工况二:采用人工手动调节

[0072]

采用手动调节,通常无法预知需要调节的准确转速,只能通过不断尝试的方式进行调整,直到系统接近最佳工况为止。

[0073]

假设经过不断反复尝试,运行人员最终将t1、t2分别控制在590℃和450℃,一段矿料温度与预设目标偏差20℃,二段矿料温度与预设目标偏差30℃。此时对应的循环风机转速约为1200r/min,一段烟气量253000nm3/h、温度410℃,二段烟气量245000nm3/h、温度330℃。

[0074]

若将以上两种对比工况下的一段、二段烟气用于余热回收发电,两种工况对应的技术经济效益分析如下:

[0075][0076]

相对于对比工况二,对比工况一发电量增加1041kw,循环风机耗电量增加374kw,每小时多发电667kw。

[0077]

由以上分析可知,采用本发明所述方法,可对风机转速及矿料温度进行精确控制,快速将系统调整至最佳状态,可以提高系统自动化程度,提高余热发电量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。