1.本发明属于灌注胶领域,具体为一种混凝土活动裂缝修补用无溶剂高弹环氧灌注胶和制备方法。

背景技术:

2.裂缝是混凝土结构最常见病害之一,普遍存在于桥梁、隧道、房建、水工等混凝土工程,严重降低工程的安全性、适用性、耐久性及美观性。工程经验表明:修复时机的选择及修复的质量,对降低甚至解决混凝土裂缝的工程危害十分关键。然而,现行混凝土裂缝修补多采用统一修复方法,仅考虑裂缝宽度、深度和长度等构造特征,选择修复工艺和胶粘剂,未考虑裂缝活动、潮湿和低温等服役特征,导致裂缝修补质量普遍欠佳,返修和重修现象十分普遍。以致裂缝灌注胶性能单一,缺乏多功能、多工况的设计和制造。

3.环氧灌注胶具有稳定性好,室温固化,收缩性小,粘结力强等优点,用于裂缝修复能够与混凝土紧密粘结,减小裂缝对结构性能的影响。然而,技术现状是常规环氧灌注胶采用糠醛—丙酮稀释体系,使用过程中具有收缩大、变形低、抗疲劳差等性能缺点及毒性大、污染强等环保缺点。尤其对于活荷载频繁的结构,如桥梁车辆荷载、高楼风荷载等,其大量的裂缝宽度变化频繁(即裂缝呼吸效应),采用常规环氧灌注胶修复该种活动裂缝,常不足1年失效。

4.中国发明专利cn102924117b公开了一种低粘度动载荷结构混凝土裂缝修复剂,采用qs-be环氧增韧剂虽然能改善修复剂的韧性,但提升不了修复剂的弹性,在混凝土活动裂缝修补过程中存在失效的风险。中国发明cn102775737b公开了一种无溶剂型弹性环氧灌浆材料及其制备方法和应用,采用长链二元脂肪醇的柔韧性环氧树脂引入参与固化,得到的环氧灌浆材料伸长率仍然只有10%左右,弹性区间小。对于活动频繁且变形量较大的活动裂缝修,存在失效风险。

5.针对混凝土普遍存在的活动裂缝,突破常规环氧灌注的诸多技术局限,研制活动裂缝适用的无溶剂高弹性环氧灌注胶,实现环氧灌注胶多功能、多工况设计与制造十分必要。

技术实现要素:

6.本发明的目的在于提供一种混凝土活动裂缝修补用无溶剂高弹环氧灌注胶和制备方法,以解决上述技术问题。

7.为此,本发明提供一种混凝土活动裂缝修补用无溶剂高弹环氧灌注胶,由a组分和b组分混合而成,所述a组分包括环氧树脂90 ~ 105份、改性环氧聚合物10~ 20份、稀释剂12 ~14份、消泡剂0.5份、流平剂0.2~ 0.5份、增韧剂0~5份,所述b组分包括复合胺类固化剂111~ 140份、促进剂6~ 10份、硅烷偶联剂5份;所述改性环氧聚合物是由3-缩水甘油醚氧基丙基甲基二甲氧基硅烷与羟基封端的有机硅树脂按照100:(25~ 40)重量比反应制得,该反应为甲氧基与硅羟基的反应。

8.本发明中改性环氧聚合物的制备方法可采用本领域所熟知的方法进行制备,具体参见宫艳强,杜明朋,李美江,等.甲氧基封端聚硅氧烷的制备和表征.杭州师范大学学报(自然科学版),2014,13(2):123-127.由于环氧基团与硅羟基的反应所需要的条件比较苛刻,硅羟基与环氧基在没有催化剂条件下200℃以上才能发生反应,在碱性催化剂条件下,也要100℃以上才能发生反应。在本发明的条件下,环氧基团与硅羟基不会发生反应,因此,本发明中只是涉及到硅羟基与甲氧基的反应。有机硅聚合物具有很好的耐候性、耐热、耐水、低温柔韧性等优点,与环氧树脂互补。本发明中的改性环氧聚合物利用3-缩水甘油醚氧基丙基甲基二甲氧基硅烷与羟基封端的有机硅树脂发生反应,羟基封端的有机硅树脂中的硅羟基与3-缩水甘油醚氧基丙基甲基二甲氧基硅烷中的甲氧基发生反应。该反应不需要太高温度,反应条件容易实现。本发明将有机硅引入环氧灌注胶,提高整体结构的柔顺性。改性环氧聚合物的用量低于10份时,引入的柔顺分子链相对少,所得固化物的弹性提升不明显。改性环氧聚合物的用量高于20份时,引入的柔顺性分子量相对多,虽然可以提升固化物的弹性,但会降低固化物的抗拉强度。

9.优选地,所述b组分还包括改性橡胶弹性体10 ~15份,该改性橡胶弹性体为20%~30%丙烯腈含量的液体端氨基丁腈橡胶。该改性橡胶弹性体与胺类固化剂具有优异的相容性,同时也能参与环氧树脂固化反应,能有效提升环氧固化物的弹性。

10.优选地,所述改性环氧聚合物是由羟基封端的聚甲基苯基有机硅树脂与3-缩水甘油醚氧基丙基甲基二甲氧基硅烷按照100:(25 ~40)重量比反应制得。与羟基封端的聚二甲基有机硅树脂和羟基封端的聚二苯基有机硅树脂相比,羟基封端的聚甲基苯基有机硅树脂具有更好的柔顺性,同时也具有更好的机械性能,综合性能更好。

11.该反应为羟基与甲氧基的反应,具体反应式如下:优选地,所述a组分中的环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、酚醛环氧树脂、氢化双酚a型环氧树脂中的一种或几种的混合物。

12.优选地,所述a组分中的环氧树脂为低粘度双酚a型环氧树脂、低粘度双酚f环氧树脂。

13.优选地,所述a组分中的稀释剂为烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、乙二醇二缩水甘油醚、丙二醇二缩水甘油醚、丁二醇缩水甘油醚中的一种或几种的混合物;所述a组分中的消泡剂为byk-a535,所述a组分中的流平剂为byk-333。

14.优选地,所述b组分中的复合胺类固化剂为聚醚胺、聚酰胺固化剂、酚醛胺固化剂、脂环胺固化剂、脂肪胺固化剂其中的一种或几种的混合物。

15.优选地,所述b组分中的复合胺类固化剂为低粘度聚酰胺固化剂、腰果酚改性胺固化剂、n-氨乙基哌嗪、异佛尔酮二胺、三乙烯四胺、四乙烯五胺、1,3-环己二甲胺、n,n-二甲基亚二丙基三胺、环氧丙烷丁基醚-二乙烯三胺加成物中的一种或几种的混合物。

16.优选地,所述b组分中的促进剂为2, 4, 6-三(二甲胺基甲基)苯酚,b组分中的硅烷偶联剂为kh-550偶联剂。

17.另外,本发明还提供了上述混凝土活动裂缝修补用无溶剂高弹环氧灌注胶的制备方法,a组分的制备包括以下步骤:s11、依次将羟基封端的有机硅树脂、3-缩水甘油醚氧基丙基甲基二甲氧基硅烷和催化剂加入有回流装置的三口烧瓶中,90℃下反应4~6h,得到淡黄色透明粘稠液体即为改性环氧聚合物,冷却至室温备用;s12、将环氧树脂、改性环氧聚合物预先在60℃预热6~8h;s13、在常温情况下按比例加入环氧树脂、改性环氧聚合物、稀释剂于反应釜中,搅拌15 ~ 20min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa;s14、按比例加入消泡剂、流平剂、增韧剂,搅拌10 ~ 15min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa;s15、清理搅拌齿和釜壁,继续搅拌5 ~ 6min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa,然后出料分装得到a组分;b组分的制备包括以下步骤:s21、在室温情况下首先按照比例加入复合胺类固化剂、改性橡胶弹性体、促进剂、硅烷偶联剂于分散釜中搅拌10 ~ 15min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa;s22、清理搅拌齿和釜壁,继续搅拌5 ~ 6min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa,然后出料分装得到b组分。

18.与现有技术相比,本发明的特点和有益效果为:(1)本发明的a组分中包括环氧树脂和改性环氧聚合物,这两种原料共同与b组分的固化剂发生反应,改性环氧聚合物由羟基封端的有机硅树脂中的硅羟基与3-缩水甘油醚氧基丙基甲基二甲氧基硅烷中的甲氧基进行的缩合反应制得,不会发生交联反应也不会产生体型结构,结构主链中硅氧键含量几乎为100%,该改性环氧聚合物将有机硅引入环氧灌注胶,提高整体结构的柔顺性,所制备得到的灌注胶弹性好。环氧基团与羟基反应高温条件并且需要使用催化剂,这主要是因为醇类化合物是作为亲电试剂与环氧基团反应,醇类化合物的亲电性不大,因此醇类化合物与环氧基之间在无催化剂存在时,低于200℃通常是不反应的。而本技术中羟基封端的有机硅树脂与3-缩水甘油醚氧基丙基甲基二甲氧基硅烷的反应条件容易实现,减小反应难度,保证产率。

19.(2)本发明的b组分中包括液体端氨基丁腈橡胶,该橡胶弹性体结构与复合胺类固化剂具有优异的相容性,同时也能参与环氧树脂固化反应,能有效提升环氧固化物的弹性和力学性能,抵抗变形能力强。液体端氨基丁腈橡胶具有活性基团氨基,可以直接作为环氧树脂的固化剂,用于增韧改性环氧树脂,可以省略预聚合工艺,工艺简便。

20.(3)本发明的a组分和b组分的粘度均较低,混胶容易,操作工艺性好。所制得的灌注胶与混凝土具有高的黏结强度,钢对c45混凝土正拉黏结强度能实现混凝土内聚破坏。

具体实施方式

21.为使本发明实现的技术手段、创新特征、达成目的与功效易于明白了解,下面对本发明进一步说明。

22.在此记载的实施例为本发明的特定的具体实施方式,用于说明本发明的构思,均是解释性和示例性的,不应解释为对本发明实施方式及本发明范围的限制。除在此记载的

实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

23.本发明提供一种混凝土活动裂缝修补用无溶剂高弹环氧灌注胶,其制备方法为:a组分的制备包括以下步骤:s11、依次将25-40份羟基封端的有机硅树脂、100份3-缩水甘油醚氧基丙基甲基二甲氧基硅烷和少量催化剂加入有回流装置的三口烧瓶中,90℃下反应4~6h,得到淡黄色透明粘稠液体即为改性环氧聚合物,冷却至室温备用。

24.s12、将90 ~ 105份环氧树脂、10 ~20份改性环氧聚合物预先在60℃预热6~8h。

25.s13、在常温情况下按比例加入90 ~ 105份环氧树脂、15~ 20份改性环氧聚合物、12 ~ 14份稀释剂于反应釜中,搅拌15 ~ 20min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa。

26.s14、按比例加入0.5份消泡剂、0.2 ~ 0.5份流平剂、0~5份增韧剂,搅拌10 ~ 15min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa。

27.s15、清理搅拌齿和釜壁,继续搅拌5 ~ 6min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa,然后出料分装得到a组分。

28.b组分的制备包括以下步骤:s21、在室温情况下首先加入111 ~ 140份复合胺类固化剂、10 ~ 15份改性橡胶弹性体、6 ~ 10份促进剂、5份硅烷偶联剂于分散釜中搅拌10 ~ 15min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa。

29.s22、清理搅拌齿和釜壁,继续搅拌5 ~ 6min,保持真空度为-0.095 ~

ꢀ‑

0.100mpa,然后出料分装得到b组分。

30.下列实施例中,在实际使用过程中将a、b两种组分按照重量比a:b=100:35进行混合,待混合均匀后根据相应要求制样。

31.所述a组分中的环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、酚醛环氧树脂、氢化双酚a型环氧树脂中的一种或几种的混合物。所述a组分中的环氧树脂更加优选为低粘度双酚a型环氧树脂或低粘度双酚f型环氧树脂。

32.羟基封端的有机硅树脂可以为羟基封端的聚甲基有机硅树脂、羟基封端的聚乙基有机硅树脂、羟基封端的聚苯基有机硅树脂、羟基封端的聚甲基苯基有机硅树脂、羟基封端的聚乙基苯基有机硅树脂中的一种或多种的混合物,更加优选为羟基封端的聚甲基苯基有机硅树脂,因为羟基封端的聚甲基苯基有机硅树脂同时具有更好的柔顺性和更好的机械性能,综合性能更好。所述a组分中的稀释剂为反应型环氧稀释剂,优选为烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、乙二醇二缩水甘油醚、丙二醇二缩水甘油醚、丁二醇缩水甘油醚中的一种或几种的混合物;所述a组分中的消泡剂为不含有机硅的破泡聚合物溶液,例如byk-a535,所述a组分中的流平剂为聚醚改性聚二甲基硅氧烷共聚体,如byk-333。

33.所述b组分中的复合胺类固化剂为聚醚胺、聚酰胺固化剂、酚醛胺固化剂、脂环胺固化剂、脂肪胺固化剂其中的一种或几种的混合物。所述b组分中的复合胺类固化剂更加优选为低粘度聚酰胺固化剂、腰果酚改性胺固化剂、n-氨乙基哌嗪、异佛尔酮二胺、三乙烯四

胺、四乙烯五胺、1,3-环己二甲胺、n,n-二甲基亚二丙基三胺、环氧丙烷丁基醚-二乙烯三胺加成物中的一种或几种的混合物。

34.所述b组分中的促进剂为2, 4, 6-三(二甲胺基甲基)苯酚,b组分中的硅烷偶联剂为kh-550偶联剂。

35.实施例1改性环氧聚合物制备:将重量份100份端羟基聚甲基苯基有机硅树脂、25份3-缩水甘油醚氧基丙基甲基二甲氧基硅烷和质量占比为1%的二月桂酸二丁基锡依次加入有回流装置的三口烧瓶中,90℃下反应4~6h,得到淡黄色透明粘稠液体即为改性环氧聚合物。

36.a组分由以下重量份的组分组成:双酚a型环氧树脂90份,双酚f型环氧树脂15份,改性环氧聚合物15份,烷基缩水甘油醚10份,丁二醇缩水甘油醚2份,消泡剂0.5份,流平剂0.5份。

37.b组分由以下重量份的组分组成:三乙烯四胺1份,651低粘度聚酰胺10份,d230聚醚胺60份,异佛尔酮二胺40份,改性橡胶弹性体12份,促进剂10份,kh550硅烷偶联剂5份。

38.实施例2改性环氧聚合物制备:将重量份100份聚甲基苯基有机硅树脂、33份3-缩水甘油醚氧基丙基甲基二甲氧基硅烷和质量占比为1%的二月桂酸二丁基锡依次加入有回流装置的三口烧瓶中,90℃下反应4~6h,得到淡黄色透明粘稠液体即为改性环氧聚合物。

39.a组分由以下重量份的组分组成:双酚a型环氧树脂80份,双酚f型环氧树脂20份,改性环氧聚合物20份,烷基缩水甘油醚8份,丁二醇缩水甘油醚5份,消泡剂0.5份,流平剂0.5份。

40.b组分由以下重量份的组分组成:d230聚醚胺50份,n-氨乙基哌嗪30份,异佛尔酮二胺30份,651低粘度聚酰胺10份,改性橡胶弹性体10份,促进剂6份,kh550硅烷偶联剂5份。

41.实施例3改性环氧聚合物制备:将重量份100份聚甲基苯基有机硅树脂、40份3-缩水甘油醚氧基丙基甲基二甲氧基硅烷和质量占比为1%的二月桂酸二丁基锡依次加入有回流装置的三口烧瓶中,90℃下反应4~6h,得到淡黄色透明粘稠液体即为改性环氧聚合物。

42.a组分由以下重量份的组分组成:双酚a型环氧树脂70份,氢化双酚a型环氧树脂10份,双酚f型环氧树脂10份,改性环氧聚合物20份,烷基缩水甘油醚10份,丁二醇缩水甘油醚4份,增韧剂5份,消泡剂0.5份,流平剂0.2份。

43.b组分由以下重量份的组分组成:d230聚醚胺60份,n-氨乙基哌嗪30份,异佛尔酮二胺40份,593固化剂10份,改性橡胶弹性体10份,促进剂6份,kh550硅烷偶联剂5份。

44.实施例4改性环氧聚合物制备:将重量份100份端羟基聚甲基苯基有机硅树脂、25份3-缩水甘油醚氧基丙基甲基二甲氧基硅烷和质量占比为1%的二月桂酸二丁基锡依次加入有回流装置的三口烧瓶中,90℃下反应4~6h,得到淡黄色透明粘稠液体即为改性环氧聚合物。

45.a组分由以下重量份的组分组成:双酚a型环氧树脂85份,双酚f型环氧树脂20份,改性环氧聚合物10份,烷基缩水甘油醚10份,丁二醇缩水甘油醚2份,消泡剂0.5份,流平剂0.5份。

46.b组分由以下重量份的组分组成:三乙烯四胺1份,651低粘度聚酰胺10份,d230聚醚胺60份,异佛尔酮二胺40份,改性橡胶弹性体15份,促进剂10份,kh550硅烷偶联剂5份。

47.实施例5改性环氧聚合物制备:将重量份100份聚甲基苯基有机硅树脂、33份3-缩水甘油醚氧基丙基甲基二甲氧基硅烷和质量占比为1%的二月桂酸二丁基锡依次加入有回流装置的三口烧瓶中,90℃下反应4~6h,得到淡黄色透明粘稠液体即为改性环氧聚合物。

48.a组分由以下重量份的组分组成:双酚a型环氧树脂80份,双酚f型环氧树脂20份,改性环氧聚合物18份,烷基缩水甘油醚8份,丁二醇缩水甘油醚5份,消泡剂0.5份,流平剂0.5份。

49.b组分由以下重量份的组分组成:d230聚醚胺50份,n-氨乙基哌嗪30份,异佛尔酮二胺30份,651低粘度聚酰胺10份,改性橡胶弹性体12份,促进剂6份,kh550硅烷偶联剂5份。

50.实施例6改性环氧聚合物制备:将重量份100份聚甲基苯基有机硅树脂、40份3-缩水甘油醚氧基丙基甲基二甲氧基硅烷和质量占比为1%的二月桂酸二丁基锡依次加入有回流装置的三口烧瓶中,90℃下反应4~6h,得到淡黄色透明粘稠液体即为改性环氧聚合物。

51.a组分由以下重量份的组分组成:双酚a型环氧树脂70份,氢化双酚a型环氧树脂10份,双酚f型环氧树脂10份,改性环氧聚合物20份,烷基缩水甘油醚10份,丁二醇缩水甘油醚4份,增韧剂5份,消泡剂0.5份,流平剂0.2份。

52.b组分由以下重量份的组分组成:d230聚醚胺60份,n-氨乙基哌嗪30份,异佛尔酮二胺40份,593固化剂10份,改性橡胶弹性体15份,促进剂6份,kh550硅烷偶联剂5份。

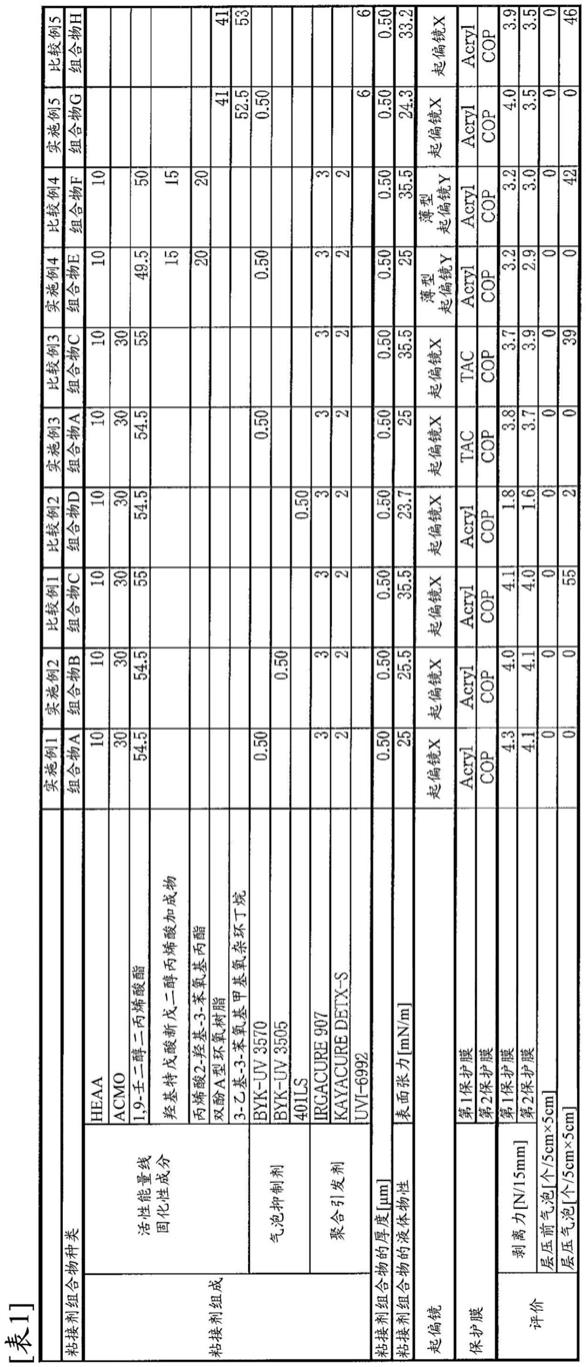

53.以上实施例1~6中的混凝土裂缝修补环氧灌注胶测试其性能如下表1所示: 表1. 各实施例的性能测试结果1混合粘度:将a、b组份充分混合均匀后按照gb 50728附录q标准测试所得;2适用期:将a、b组份充分混合均匀后按照gb/t 7123.1标准测试所得;3抗拉强度和伸长率:按照gb/t 2567标准测试所得;4钢对c45混凝土正拉黏结强度:按照gb 50728附录g标准测试所得;5无约束线性收缩率:按照hg/t 2625标准测试所得。

54.对比例1与实施例1不同的是,本对比例中不加入改性环氧聚合物,其余与实施例1均相同。

55.对比例2与实施例1不同的是,本对比例中将羟基封端的聚甲基苯基有机硅树脂替换为羟基封端的聚二甲基有机硅树脂,其余与实施例1均相同。

56.对比例3与实施例1不同的是,本对比例中不加入改性橡胶弹性体,其余与实施例1均相同。同样,将对比例1-3进行性能测试,得到表2。

57.表2.实施例与各对比例的性能测试结果

对比表1和表2可知,对比例1中没有加入改性环氧聚合物,对比例1中的伸长率变小,无约束线性收缩率增大。这是由于没有加入改性环氧聚合物,而改性环氧聚合物中含有柔顺性好的硅氧键,能有效改善固化物的弹性,提升伸长率,降低线性收缩率。

58.对比例2中将羟基封端的聚甲基苯基有机硅树脂替换为羟基封端的聚二甲基有机硅树脂。这是由于羟基封端的聚二甲基有机硅树脂中只有烷基,不含有苯基刚性结构,降低了固化物的机械强度,抗拉强度也随之降低。

59.对比例3中没有加入改性橡胶弹性体,固化物的伸长率降低,线性收缩率增大。这是由于改性橡胶弹性体具有柔顺性好的橡胶结构,能一同参与固化反应,与a组分中的柔顺性改性环氧树脂产生协同效应,能有效提升固化物的弹性,提高伸长率并降低线性收缩率。

60.以上各实施例仅用于对本发明进行解释说明,并不构成对权利要求范围的限定,本领域技术人员根据本发明说明书内容可以想到的其他替代手段,均应在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。