1.本发明涉及纺织技术领域,具体为一种功能性纺织色纺纱线及其制备方法。

背景技术:

2.色纺纱将传统的纺织工序进行了颠倒,把着色的环节提到纺纱之前,工艺改变之后,能够做成由棉、麻、毛、丝、化纤等多种原料混纺而成的纱线,其优点:一是完全解决了坯布染色的缸差问题,色纺只要颜色确定,可以做到批量无限;二是色纺解决了各种不同物理特性织物的染色问题,各种纤维混合纺制,可以产生性能互补的作用,色纺给予了面料无限的发展空间。

3.如目前一些纱线在染色过程中,纱线过多可能导致纱线之间发生缠绕,影响纱线染色继续进行,增加工作者工作量,降低纱线染色的效率,同时一些纱线染色后染色液体过多,不能够更好的做回收处理,且染色液体混合不均匀,影响纱线表面的染色效果,难以满足消费者对异样风格的渴求,为此我们提出一种功能性纺织色纺纱线及其制备方法用于解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种功能性纺织色纺纱线及其制备方法,以解决上述背景中提出不便对纱线上过多的液体进行有效回收的技术问题。

5.为实现上述目的,本发明提供如下技术方案:一种功能性纺织色纺纱线的制备方法,包括如下制备步骤:

6.s1、改性处理及染色:根据配色需要组织散纤维进行改性处理,对所需改性散纤维进行染色;

7.s2、配棉:根据原料混纺比与色比的要求,按比例称取各种纤维后充分混和;

8.s3、和棉:将称取好的散纤维按规定进行铺层混和,如果投料批量较大,则分成若干小批进行混和;

9.s4、梳棉:用梳棉机将棉卷梳理成条;

10.s5、并条:三道并条和牵伸,使纤维平行伸直,条干均匀;

11.s6、粗纱:在粗纱工序加工成粗纱,粗纱定量要跟细纱支数相匹配;

12.s7、络筒:在自动络筒机上络成锥形筒纱;

13.其中,在步骤s1中通过染色装置对改性散纤维进行染色,从而得到不同颜色的纤维。

14.根据上述技术方案,所述染色装置包括底板、处理箱以及安装在所述处理箱内的挤压机构,所述处理箱的两端分别设置有给棉罗拉与出棉罗拉,所述给棉罗拉的两端和所述出棉罗拉的两端均与处理箱的相应端部转动插接,所述处理箱安置在所述底板顶部,所述处理箱内可拆卸安装有染色斗,所述染色斗两侧的顶端均设置有导辊,所述染色斗靠近所述出棉罗拉一端的内壁设有两个相对的固定板,两个所述固定板相对的一侧均开设有梯

形槽,两个梯形槽之间转动插接有与所述导辊相平行的转杆;所述挤压机构包括安装在处理箱内壁上的气缸,所述气缸输出端的活塞杆固定连接有与所述导辊相平行的支撑架,所述支撑架靠近所述导辊的一侧设置有两个相对的衔接板,两个所述衔接板的一端均连接有压杆,所述压杆位于其中一个所述导辊的正上方,所述支撑架的底端固定连接有压辊,所述压辊两端的辊轴滑动插设在所述梯形槽,且所述压辊与所述转杆之间滑动接触。

15.根据上述技术方案,所述处理箱靠近所述出棉罗拉的一端内壁上方安装有导热板,所述导热板的一测安置有加热器,所述导热板呈“u”形结构,所述处理箱内壁的顶端还安装有风箱,所述风箱的一端连接有风机,所述风箱位于所述染色斗和导热板之间,且所述风箱的出风口朝向所述导热板。

16.根据上述技术方案,所述压辊两端的辊轴上均设置有弹簧,所述梯形槽内设置有与所述弹簧相配合的垫块,所述垫块与转杆的两端不接触,所述转杆的底端设置有导流板,所述导流板的两端与所述固定板板体的相应一端连接。

17.根据上述技术方案,所述处理箱的内壁铰接有两个与所述给棉罗拉相对应的防尘板,所述处理箱内壁的底部设置有两个滑轨,所述染色斗的底端固定设置有滑块,所述滑块滑动卡设在所述滑轨的轨道内壁中。

18.根据上述技术方案,所述处理箱的表面设有与所述染色斗位置相对应的门板,所述门板顶部的处理箱上还设置有视窗。

19.根据上述技术方案,所述底板的顶端分别安置有纺织架与收线辊,所述纺织架位于所述给棉罗拉的一侧,所述收线辊位于所述出棉罗拉的一侧,且所述底板的底部设有多个支撑座。

20.本发明还提供一种采用上述功能性纺织色纺纱线的制备方法制备的功能性纺织色纺纱线,所述功能性色纺纱线所用散纤维通过改性剂进行改性处理;所述散纤维的种类包括但不限于棉纤维、化学纤维、毛纤维、丝纤维、麻纤维;

21.所述功能性纺织色纺纱线的支数为15s~65s的单纱或股线;所述的单纱的捻度为350~1500捻/米,所述股线的捻度为170~1400捻/米;

22.所述改性剂由纳米银、壳聚糖和纳米二氧化钛组成;所述纳米银、壳聚糖和二氧化钛的重量比可以为1:73:16。

23.与现有技术相比,本发明的有益效果是:

24.1、在处理箱内设置的挤压机构,使气缸的输出端驱动支撑架移动,从而驱动压辊两端的辊轴沿固定板上的梯形槽内滑动,便于压辊与转杆之间相接触,两者之间的滑动挤压有利于对滑动的纤维进行过滤,避免染色液体的浪费,节约资源,压杆与相应导辊相接触,从而达到对纤维的二次挤压,便于使染色的纤维表面无多余的染料,也保证了染线的均匀,实现染色液过滤后的循环利用,降低了企业的支出成本,提升了纺纱线的染色效率。

25.2、通过设置的风箱以及导热板的配合使用,先对挤压过滤后的纤维进行吹风,利于加快对染色后纤维的干燥,加热后的导热板便于对染料后的纤维进行汽蒸固色,便于提高纤维染色的固定成型,导流板便于将挤出的染料沿板体两侧滑入染色斗内,实现染色液过滤后的循环利用。

附图说明

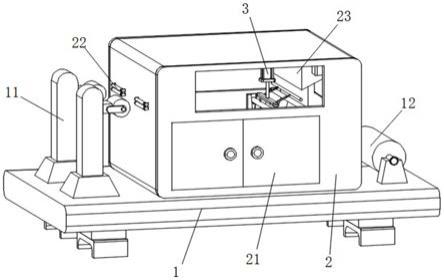

26.图1为本发明实施例2中功能性纺织色纺纱线的制备方法步骤s1中所采用染色装置的具体结构示意图。

27.图2为图1在另一视角下的局部剖开结构示意图。

28.图3为处理箱内挤压机构的具体结构示意图。

29.图4为处理箱内壁一端的局部结构示意图。

30.图中:1、底板;11、纺织架;12、收线辊;2、处理箱;21、门板;22、给棉罗拉;23、风箱;231、风机;24、防尘板;25、滑轨;26、出棉罗拉;27、导热板;28、加热器;3、气缸;31、支撑架;32、衔接板;33、压杆;34、压辊;35、弹簧;4、染色斗;41、导辊;42、滑块;43、固定板;44、转杆;45、导流板。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.本实施例提供一种功能性纺织色纺纱线的制备方法,包括如下制备步骤:

34.s1、改性处理及染色:根据配色需要组织散纤维进行改性处理,对所需改性散纤维进行染色;

35.s2、配棉:根据原料混纺比与色比的要求,按比例称取各种纤维后充分混和;

36.s3、和棉:将称取好的散纤维按规定进行铺层混和,如果投料批量较大,则分成若干小批进行混和;

37.s4、梳棉:用梳棉机将棉卷梳理成条;

38.s5、并条:三道并条和牵伸,使纤维平行伸直,条干均匀;

39.s6、粗纱:在粗纱工序加工成粗纱,粗纱定量要跟细纱支数相匹配;

40.s7、络筒:在自动络筒机上络成锥形筒纱;

41.其中,在步骤s1中通过染色装置对改性散纤维进行染色,从而得到不同颜色的纤维。

42.请参阅图1-4,染色装置包括底板1、处理箱2以及安装在处理箱2内的挤压机构,处理箱2的两端分别设置有给棉罗拉22与出棉罗拉26,给棉罗拉22的两端和出棉罗拉26的两端均与处理箱2的相应端部转动插接,处理箱2安置在底板1顶部,处理箱2内可拆卸安装有染色斗4,染色斗4两侧的顶端均设置有导辊41,染色斗4靠近出棉罗拉26一端的内壁设有两个相对的固定板43,两个固定板43相对的一侧均开设有梯形槽,两个梯形槽之间转动插接有与导辊41相平行的转杆44;挤压机构包括安装在处理箱2内壁上的气缸3,气缸3输出端的活塞杆固定连接有与导辊41相平行的支撑架31,支撑架31靠近导辊41的一侧设置有两个相对的衔接板32,两个衔接板32的一端均连接有压杆33,压杆33位于其中一个导辊41的正上方,支撑架31的底端固定连接有压辊34,压辊34两端的辊轴滑动插设在梯形槽,且压辊34与转杆44之间滑动接触,给棉罗拉22用于对所需染色的纤维导入处理箱2内,导入的纤维由导

辊41滑入染色斗4内,染色后的纤维再穿过转杆44表面,与此同时,通过驱动气缸3,使其输出端的活塞杆带动固定连接的支撑架31向转杆44的一端移动,驱动的支撑架31带动底端连接的压辊34,使压辊34两端的辊轴沿固定板43上的梯形槽内滑动,便于压辊34与转杆44之间相接触,两者之间的滑动挤压有利于对滑动的纤维进行过滤,避免染色液体的浪费,节约资源,驱动的支撑架31同步带动一侧的衔接板32与压杆33,便于使压杆33与相应导辊41相接触,从而达到对纤维的二次挤压,便于使染色的纤维表面无多余的染料,也保证了染线的均匀,实现染色液过滤后的循环利用,降低了企业的支出成本,提升了纺纱线的染色效率。

43.处理箱2靠近出棉罗拉26的一端内壁上方安装有导热板27,导热板27的一测安置有加热器28,导热板27呈“u”形结构,处理箱2内壁的顶端还安装有风箱23,风箱23的一端连接有风机231,风箱23位于染色斗4和导热板27之间,且风箱23的出风口朝向导热板27,加热器28的工作,能够对导热板27进行加热,加热后的导热板27便于对染料后的纤维进行汽蒸固色,便于提高纤维染色成型的效率,设置的风机231,使其产生的风经风箱23向挤压过滤后的纤维进行吹风,便于加快对染色后纤维的干燥。

44.压辊34两端的辊轴上均设置有弹簧35,梯形槽内设置有与弹簧35相配合的垫块,垫块与转杆44的两端不接触,转杆44的底端设置有导流板45,导流板45的两端与固定板43板体的相应一端连接,向下移动的压辊34带动两端的弹簧35,使弹簧35与垫块相挤压,缓冲了压辊34与转杆44的突然接触,压辊34与转杆44之间的配合使用,便于对染色的纤维进行挤压过滤,从而将纤维上多余的染料挤出,设置的导流板45便于将挤出的染料沿板体两侧滑入染色斗4内。

45.处理箱2的内壁铰接有两个与给棉罗拉22相对应的防尘板24,处理箱2内壁的底部设置有两个滑轨25,染色斗4的底端固定设置有滑块42,滑块42滑动卡设在滑轨25的轨道内壁中,防尘板24用于对初次导入处理箱2内的纤维进行除尘,避免纤维表面附着异物,通过拉动染色斗4表面的把手,使驱动的染色斗4带动滑块42沿滑轨25上移动,便于将染色斗4滑出处理箱2内,有利于更换染色斗4,方便对不同纤维进行染色。

46.处理箱2的表面设有与染色斗4位置相对应的门板21,门板21顶部的处理箱2上还设置有视窗,将门板21沿处理箱2内壁打开,便于对染色斗4安置与取出,视窗用于观察处理箱2内染色情况。

47.底板1的顶端分别安置有纺织架11与收线辊12,纺织架11位于给棉罗拉22的一侧,收线辊12位于出棉罗拉26的一侧,且底板1的底部设有多个支撑座,纺织架11用于支撑纤维原料,使原料由给棉罗拉22导入处理箱2内,收线辊12用于对出棉罗拉26导出染色后的纤维进行收集。

48.工作原理:首先将纤维由预先制定的线路分别依次穿过处理箱2与染色斗4,对于从染色斗4内输送染色的纤维,通过驱动气缸3,使其输出端的活塞杆带动固定连接的支撑架31向转杆44的一端移动,驱动的支撑架31带动底端连接的压辊34,使压辊34两端的辊轴沿固定板43上的梯形槽内滑动,便于压辊34与转杆44之间相接触,在弹簧35的配合下,缓冲了压辊34与转杆44的突然接触,两者之间的滑动挤压有利于对滑动的纤维进行过滤,导流板45便于将挤出的染料沿板体两侧滑入染色斗4内,避免染色液体的浪费,节约资源,驱动的染色斗4带动滑块42沿滑轨25上移动,有利于更换染色斗4,方便对不同纤维进行染色,驱动的支撑架31同步带动一侧的衔接板32与压杆33,便于使压杆33与相应导辊41相接触,从

而达到对纤维的二次挤压,便于使染色的纤维表面无多余的染料,也保证了染线的均匀,实现染色液过滤后的循环利用,降低了企业的支出成本,有利于提升纺纱线的染色效率,通过对染色过滤后的纤维在进行吹风干燥,以及导热板27的配合使用,便于对染料后的纤维进行汽蒸固色,进一步提高纤维染色成型的效果。

49.实施例2

50.本实施例采用上述实施例1的一种功能性纺织色纺纱线的制备方法制备的功能性纺织色纺纱线,所述功能性色纺纱线所用散纤维通过改性剂进行改性处理;所述散纤维的种类包括但不限于棉纤维、化学纤维、毛纤维、丝纤维、麻纤维;

51.所述功能性纺织色纺纱线的支数为15s~65s的单纱或股线;所述的单纱的捻度为350~1500捻/米,所述股线的捻度为170~1400捻/米;

52.所述改性剂由纳米银、壳聚糖和纳米二氧化钛组成;所述纳米银、壳聚糖和二氧化钛的重量比可以为1:73:16;

53.将上述改性剂用水配制成20%的溶液,向溶液中加入月桂酸钠,剧烈搅拌,即得改性溶液;将纤维浸渍在改性溶液中15-20min,然后将浸渍过改性溶液的纤维放入密封反应釜中,在130℃条件下恒温1.5小时,反应结束后依次用无水乙醇和水浸渍15-20min,65℃下烘干即得改性纤维。

54.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。