化合物、电子传输材料、显示面板和显示装置

1.本发明是针对申请日为2020年10月30日、申请号为202011193784.6和发明名称为化合物、电子传输材料、显示面板和显示装置的中国专利申请提出的分案。

技术领域

2.本发明属于oled技术领域,具体涉及一种可以用作电子传输材料的化合物、包括该化合物的电子传输材料、显示面板和显示装置。

背景技术:

3.传统电致发光器件中使用的电子传输材料是alq3,但alq3的电子迁移率比较低(大约在l0-6

cm2/vs),使得器件的电子传输与空穴传输不均衡。随着电发光器件产品化和实用化,人们希望得到传输效率更高、使用性能更好的电子传输材料。在这一领域,研究人员做了大量的探索性工作。

4.用于电子传输层的材料要避免吸收可见光,为了从阴极中接收电子,大约需要2.4~3.0ev的lumo能量(量产条件下的计算结果为1.4~2.0ev)。

5.目前主要用作含金属电子传输层材料的结构是拥有2个非共用电子对,通过2个配位键与金属结合的双齿(bi-dentate)结构。

[0006][0007]

这种结构与金属的结合比较牢固,可以抑制下述情况发生:在器件驱动过程中产生的热及电场会导致金属移动,从而驱动初期电子传输层的排列发生变化,改变电子注入及移动特性,最终会导致器件的寿命降低。

[0008]

相比单齿(mono-dentate)或不能配位结合的电子传输层材料,双齿结合的电子传输层材料具有较强的稳定性和较长的寿命,但是仍有漂移电压上升的问题,而且寿命方面也需要进一步的改善。

[0009]

此外,使用最多的邻菲啰啉(phenanthroline),由于它的分子量小,很难控制蒸镀速率,而且它具有平面的分子结构,分子间引力大,蒸镀过程中可能会堵塞坩埚的入口或导致腔体内壁的挡板上堆积很多材料,不利于生产工艺。

[0010]

因此,设计开发稳定高效的、同时具有高电子迁移率和高玻璃化温度的电子传输材料来提高器件的发光效率和延长器件寿命,具有很重要的实际应用价值。

技术实现要素:

[0011]

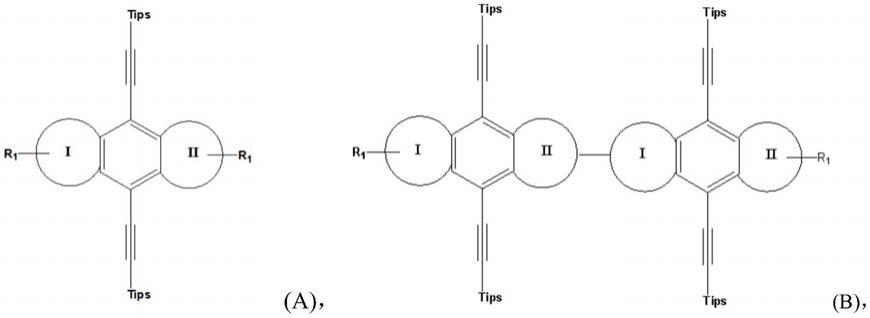

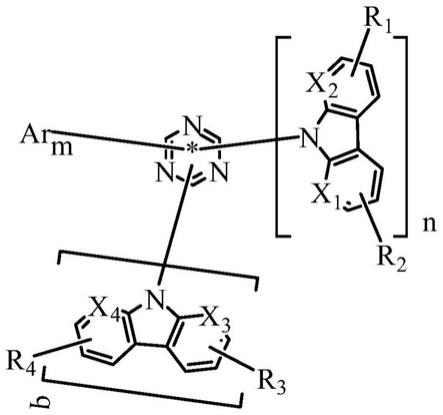

有鉴于此,本发明提供一种用作电子传输材料的化合物,所述化合物具有化学式1

所示的通式结构:

[0012][0013]

x

1-x4各自独立地选自碳原子或氮原子,且x1–

x4中至少有两个为氮原子;

[0014]r1-r4独立地选自不存在、氢原子、c1-c20烷基、c1-c20烷氧基、c1-c20烷硫基、c1-c20烷氨基、c6-c30芳基、c2-c30杂芳基;

[0015]

m选自1或2;n和q各自独立地选自0、1、2且n q≥1;且m n q=3;

[0016]

ar选自c6-c30芳基。

[0017]

本发明还提供一种电子传输材料,本发明所述的分子结构具有多齿含氮配体,其能够与yb金属或liq进行络合,形成具有多齿结合的金属有机络合物。因此,在器件驱动过程中产生的热及电场会导致金属移动的情况会得到有效缓解。同时,本发明中设计的分子中,三嗪骨架结构和多个大位阻的取代基相互配合,使本发明的有机化合物具有较大的刚性扭曲,避免了传统三嗪化合物过于平面化的结构而导致的分子间引力增大。本发明的有机化合物具有适宜的空间结构和分子量,其分子量在600~1200g/mol范围内,有助于控制蒸镀速率,能够抑制分子间引力增大而导致的堆积。这些因素共同作用,能够有效地降低oled器件的启亮电压,降低oled器件工作电压,提高oled器件的发光效率,同时提升oled器件的工作寿命。

[0018]

另外,本发明还提供一种显示面板和显示装置。

附图说明

[0019]

图1示出本发明化合物的通式结构;

[0020]

图2是本发明提供的oled器件的结构示意图;

[0021]

图3是本发明提供的叠层oled器件的一种实施方式的结构示意图;

[0022]

图4是本发明提供的叠层oled器件的另一种实施方式的结构示意图;

[0023]

图5是本发明实施例提供的一种显示装置的示意图。

具体实施方式

[0024]

下面通过实施例和对比例进一步说明本发明,这些实施例只是用于说明本发明,

本发明不限于以下实施例。凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的范围,均应涵盖在本发明的保护范围中。

[0025]

本发明的一方面提供一种化合物,所述化合物具有化学式1所示的通式结构:

[0026][0027]

x

1-x4各自独立地选自碳原子或氮原子,且x1–

x4中至少有两个为氮原子;

[0028]r1-r4独立地选自不存在、氢原子、c1-c20烷基、c1-c20烷氧基、c1-c20烷硫基、c1-c20烷氨基、c6-c30芳基、c2-c30杂芳基;

[0029]

m选自1或2;n和q各自独立地选自0、1、2且n q≥1;且m n q=3;

[0030]

ar选自c6-c30芳基。

[0031]

本发明提供了一种能够与liq或金属镱形成三齿(tri-dentate)或四齿(tetra-dentate)结合的电子传输层材料,能够提升金属与有机化合物的结合牢固程度。在器件长时间工作过程中产生的热及电场会导致金属在器件内部迁移的不利情况,本发明的化合物与金属形成牢固的结合后,能够有效缓解这种不利的情况。目前oled器件中所使用的电子传输材料一般会含有三嗪这种化学结构,这种化学结构由于平面性较好,导致分子间相互作用力增加,会造成蒸镀温度升高,蒸镀设备能耗增大的不利影响。同时蒸镀温度的升高会使材料的稳定性变差,导致器件的工作寿命降低。为了克服以上缺点,在本发明中设计的分子中,在三嗪骨架结构的基础上,连接了多个空间位阻较大的取代基,使本发明的有机化合物具有较大的刚性扭曲,避免了传统三嗪化合物过于平面化的结构而导致的分子间引力增大的问题。同时本发明的有机化合物具有适宜的空间结构和分子量,其分子量在600~1200g/mol范围内,有助于控制蒸镀速率,能够抑制分子间引力增大而导致的堆积。这些因素共同作用,能够有效地降低oled器件的启亮电压,降低oled器件工作电压,提高oled器件的发光效率,同时提升oled器件的工作寿命。

[0032]

在本发明中,所述化合物电子传输层材料具有如下所示的结构:

[0033]

根据本发明所述化合物的一种实施方式,x1–

x4中的两个、三个或四个为氮原子。为了更加牢固地与金属的结合,需要设计和开发能够与金属锂或锂有机配合物或金属镱进行三齿或四齿结合的电子传输层材料,氮原子数目越多,与金属形成的结合力越强,越容易提升电子传输能力。

[0034]

根据本发明所述化合物的一种实施方式,m选自1,n选自1,q选自1。

[0035]

根据本发明所述化合物的一种实施方式,m选自2,n选自1,q选自0。

[0036]

根据本发明所述化合物的一种实施方式,ar选自联苯基、菲基、蒽基、荧蒽基、三亚苯基、芘基、或以下基团中的任意一种:

[0037][0038]

r5和r6各自独立地选自不存在、氢原子、c1-c20烷基、c1-c20烷氧基、c1-c20烷硫基、c1-c20烷氨基、c6-c30芳基、c2-c30杂芳基;r5和r6之间可以形成环;

[0039]

y选自碳原子、氧原子、硫原子、硼原子、磷原子、p=o、硅原子、锗原子;当y选自氧原子或硫原子时,r5和r6不存在;

[0040]

q选自碳原子或氮原子;

[0041]

*表示可能的连接位置。

[0042]

根据本发明所述化合物的一种实施方式,ar选自以下基团中的任意一种:

[0043][0044]

*表示可能的连接位置。

[0045]

根据本发明所述化合物的一种实施方式,ar选自以下基团中的任意一种:

[0046][0047]

r7选自氢原子、c1-c6烷基、c6-c18芳基、c4-c20杂芳基;

[0048]

*表示可能的连接位置。

[0049]

根据本发明所述化合物的一种实施方式,ar选自以下基团中的任意一种:

[0050][0051]

*表示可能的连接位置。

[0052]

根据本发明所述化合物的一种实施方式,所述化合物选自以下化合物中的一种:

[0053][0054]

[0055]

[0056]

[0057]

[0058]

[0059]

[0060]

[0061]

[0062]

[0063]

[0064]

[0065][0066]

本发明提供了一种电子传输材料,所述电子传输材料选自上述的化合物,且所述的化合物与金属锂或锂有机配合物(例如,liq,8-羟基喹啉锂)或金属yb能够形成三齿或四齿的化学结构。

[0067]

本发明提供了一种显示面板,所述显示面板包括有机发光器件(oled),所述有机发光器件包括相对设置的阳极、阴极,位于阳极与阴极之间的电子传输层和发光层,其中,

所述电子传输层的材料包括本发明所述的电子传输材料。

[0068]

根据本发明所述显示面板的一种实施方式,所述有机发光器件还包括空穴阻挡层,其中,所述空穴阻挡层的材料包括本发明所述的化合物。

[0069]

根据本发明所述显示面板的一种实施方式,所述有机发光器件包括第一叠层和第二叠层,该第一叠层和第二叠层在阳极和阴极之间彼此隔开,且在所述第一叠层和所述第二叠层之间设置有电荷发生层(cgl),所述第一叠层和所述第二叠层均包含发光层,其中所述第一叠层的发光层包括形成在所述阳极和所述电荷发生层之间的第一发光层,以及所述笫二叠层的发光层包括形成在所述阴极和所述电荷发生层之间的第二发光层和红色磷光发光层,其中,所述电荷产生层包含本发明所述的电子传输材料。

[0070]

根据本发明所述显示面板的一种实施方式,所述第一发光层和第二发光层可以独立地为单一光色发光层,也可以为由多层单一光色发光层堆叠构成的混合发光层;其中,所述单一光色发光层选自红光发光层、绿光发光层、蓝光发光层和黄光发光层。

[0071]

根据本发明所述显示面板的一种实施方式,所述第一发光层和所述第二发光层独立地选自荧光发光层和磷光发光层。

[0072]

根据本发明所述显示面板的一种实施方式,所述有机发光器件还包括空穴注入层、空穴阻挡层、电子注入层、电子阻挡层中的一层或多层。这些功能层所采用的材料没有特别的限制,本领域技术人员可以根据实际情况进行选择。

[0073]

本发明还示例性地描述了化合物m004、m037、m056、m104和m157的合成。

[0074]

实施例1

[0075]

化合物m004的合成

[0076][0077]

室温下,在氮气氛围下,将x002(1.15mmol)溶解在40ml的无水四氢呋喃(thf)中。将nah(1.4mmol)用正己烷反复清洗后,加入到上述溶液中。搅拌1h之后,加入x001(1.1mmol),在室温下搅拌过夜。加入甲醇和水淬灭反应。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,用氯仿/正己烷做洗脱剂,得到中间体x003(0.94mmol,收率85%)。

[0078]

maldi-tof ms:c

15

h8cl2n4:m/z计算值:314.0;测试值:314.2。

[0079][0080]

室温下,在氮气氛围下,将x004(1.15mmol)溶解在45ml的无水thf中。将nah(1.5mmol)用正己烷反复清洗后,加入到上述溶液中。搅拌1h之后,加入x003(1.0mmol),在室温下搅拌过夜。加入甲醇和水淬灭反应。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,用氯仿/正己烷做洗脱剂,得到中间体x005(0.78mmol,收率78%)。

[0081]

maldi-tof ms:c

25h14

cln7:m/z计算值:447.1;测试值:447.2。

[0082][0083]

在氮气保护下将x005(1mmol)和x006(1.15mmol)溶解在45ml甲苯中,加入pd(pph3)4(0.05mmol)作为催化剂,加入4ml碳酸钾水溶液(2mol/l),回流12h。反应结束后,用饱和食盐水和乙酸乙酯萃取三次,合并有机相,无水硫酸钠干燥。反应结束后,减压蒸馏去除所有的溶剂,收集粗产物。将粗产品通过硅胶色谱柱纯化,以正己烷与三氯甲烷体积比为5:1的混合溶剂作为洗脱剂,最后纯化得到固体m004(0.88mmol,产率为88%)。

[0084]

maldi-tof ms:c

50h29

n7:m/z计算值:727.2;测试值:727.3。

[0085]

元素分析计算值:c,82.51;h,4.02;n,13.47;测试值:c,82.56;h,4.00;n,13.44。

[0086]

实施例2

[0087]

化合物m037的合成

[0088][0089]

在氮气保护下,称取化合物x005(1.3mmol)、x007(1.45mmol)、[pd2(dba)3]

·

chcl3(0.06mmol)和hp(tbu)3·

bf4(0.12mmol),加入到250ml的两口烧瓶中。向两口烧瓶内注入60ml甲苯(提前通n

2 15min除氧气),然后再逐滴加入6ml浓度为1m的k2co3水溶液(提前通n

2 15min除氧气),室温搅拌过夜。反应结束后,加入20ml去离子水,再滴入几滴2m hcl。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,最后纯化得到固体m037(1.03mmol,79%)。

[0090]

maldi-tof ms:c

37h21

n9:m/z计算值:591.2;测试值:591.4。

[0091]

元素分析计算值:c,75.11;h,3.58;n,21.31;测试值:c,75.15;h,3.56;n,21.29。

[0092]

实施例3

[0093]

化合物m056的合成

[0094][0095]

在氮气保护下,称取化合物x001(2.0mmol)、x008(2.3mmol)、[pd2(dba)3]

·

chcl3(0.08mmol)和hp(tbu)3·

bf4(0.16mmol),加入到250ml的两口烧瓶中。向两口烧瓶内注入100ml甲苯(提前通n

2 15min除氧气),然后再逐滴加入8ml浓度为1m的k2co3水溶液(提前通n

2 15min除氧气),室温搅拌过夜。反应结束后,加入35ml去离子水,再滴入几滴2m hcl。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,最后纯化得到固体x009(1.66mmol,83%)。maldi-tof ms:c

15

h7cl2n3o:m/z计算值:315.0;测试值:315.2。

[0096][0097]

室温下,在氮气氛围下,将x010(2.3mmol)溶解在60ml的无水thf中。将nah(3.5mmol)用正己烷反复清洗后,加入到上述溶液中。搅拌1h之后,加入x009(1.0mmol),在室温下搅拌过夜。加入甲醇和水淬灭反应。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,用氯仿/正己烷做洗脱剂,得到目标化合物m056(0.71mmol,收率71%)。

[0098]

maldi-tof ms:c

37h21

n7o:m/z计算值:579.2;测试值:579.4。

[0099]

元素分析计算值:c,76.67;h,3.65;n,16.92;o,2.76;测试值:c,76.70;h,3.67;n,16.89;o,2.74。

[0100]

实施例4

[0101]

化合物m104的合成

[0102][0103]

室温下,在氮气氛围下,将x010(1.05mmol)溶解在40ml的无水thf中。将nah(1.3mmol)用正己烷反复清洗后,加入到上述溶液中。搅拌1h之后,加入x001(1.0mmol),在室温下搅拌过夜。加入甲醇和水淬灭反应。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,用氯仿/正己烷做洗脱剂,得到中间体x011(0.81mmol,收率81%)。

[0104]

maldi-tof ms:c

14

h7cl2n5:m/z计算值:315.0;测试值:315.3。

[0105][0106]

室温下,在氮气氛围下,将x004(1.6mmol)溶解在50ml的无水thf中。将nah(1.9mmol)用正己烷反复清洗后,加入到上述溶液中。搅拌1h之后,加入x011(1.5mmol),在室温下搅拌过夜。加入甲醇和水淬灭反应。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,用氯仿/正己烷做洗脱剂,得到中间体x012(1.1mmol,收率73%)。

[0107]

maldi-tof ms:c

24h13

cln8:m/z计算值:448.1;测试值:448.3。

[0108][0109]

在100ml三口烧瓶中,首先将x012(2.5mmol)、联硼酸频那醇酯(2.7mmol)、(1,1

’‑

双(二苯基膦)二茂铁)二氯钯(ⅱ)(0.08mmol)以及乙酸钾(7.0mmol)分别加入,一边搅拌,一边迅速反复3次脱气和氮气置换,通过注射器加入30.0ml四氢呋喃。在一定转速下搅拌,

将所得的混合溶液反应物在反应温度80℃下加热回流5h;待反应结束后,冷却至室温并加入25ml水,用乙醚萃取,将所得有机相用无水硫酸钠干燥,将溶剂蒸馏去除,并使用柱层析法进行精制,得到中间体x013(1.9mmol,76%)。

[0110]

maldi-tof ms:m/z计算值:c

30h25

bn8o2:540.2;测量值:540.5。

[0111][0112]

在氮气保护下,称取化合物x013(2.0mmol)、x014(2.2mmol)、[pd2(dba)3]

·

chcl3(0.08mmol)和hp(tbu)3·

bf4(0.16mmol),加入到250ml的两口烧瓶中。向两口烧瓶内注入70ml甲苯(提前通n

2 15min除氧气),然后再逐滴加入6.5ml浓度为1m的k2co3水溶液(提前通n

2 15min除氧气),室温搅拌过夜。反应结束后,加入30ml去离子水,再滴入几滴2m hcl。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,最后纯化得到固体m104(1.3mmol,65%)。

[0113]

maldi-tof ms:c

42h25

n8op:m/z计算值:688.2;测试值:688.4。

[0114]

元素分析计算值:c,73.25;h,3.66;n,16.27;o,2.32;测试值:c,73.24;h,3.67;n,16.26;o,2.34。

[0115]

实施例5

[0116]

化合物157的合成

[0117]

[0118][0119]

在氮气保护下,称取化合物x001(1.0mmol)、x007(1.1mmol)、[pd2(dba)3]

·

chcl3(0.05mmol)和hp(tbu)3·

bf4(0.10mmol),加入到100ml的两口烧瓶中。向两口烧瓶内注入30ml甲苯(提前通n

2 15min除氧气),然后再逐滴加入3ml浓度为1m的k2co3水溶液(提前通n

2 15min除氧气),室温搅拌过夜。反应结束后,加入15ml去离子水,再滴入几滴2m hcl。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,最后纯化得到固体x015(0.72mmol,72%)。

[0120]

maldi-tof ms:c

15

h7cl2n5:m/z计算值:327.0;测试值:327.2。

[0121][0122]

室温下,在氮气氛围下,将x004(2.3mmol)溶解在60ml的无水thf中。将nah(3.5mmol)用正己烷反复清洗后,加入到上述溶液中。搅拌1h之后,加入x015(1.0mmol),在室温下搅拌过夜。加入甲醇和水淬灭反应。用二氯甲烷萃取,收集有机相,并用无水na2so4干燥处理。过滤干燥后的溶液,用旋转蒸发仪除去溶剂,得到粗产物。粗产物通过硅胶色谱柱纯化,用氯仿/正己烷做洗脱剂,得到目标化合物m157(0.60mmol,收率60%)。

[0123]

maldi-tof ms:c

35h19n11

:m/z计算值:593.2;测试值:593.4。

[0124]

元素分析计算值:c,70.82;h,3.23;n,25.96;测试值:c,70.88;h,3.20;n,25.93。

[0125]

化合物能级的模拟计算:

[0126]

运用密度泛函理论(dft),针对本发明提供的部分示例性的有机化合物以及对比化合物1,通过guassian 09程序包(guassian inc.)在b3lyp/6-31g(d)计算水平下,优化并计算得到了分子前线轨道homo和lumo的分布情况,同时基于含时密度泛函理论(tddft)模拟计算了化合物分子的最低三线态能级e

t1

,结果如下表1所示。

[0127]

表1

[0128][0129][0130]

器件实施例1

[0131]

本实施例提供一种oled器件,所述oled器件依次包括:基板1、ito阳极2、空穴注入层3、第一空穴传输层4、第二空穴传输层5、发光层6、第一电子传输层7、第二电子传输层8、阴极(银电极)9。

[0132]

oled器件的具体制备步骤如下:

[0133]

(1)将玻璃基板1切成50mm

×

50mm

×

0.7mm的大小,分别在丙酮、异丙醇和去离子水中超声处理30分钟,然后在臭氧中清洁10min;将所得的具有ito阳极2的玻璃基板安装到真空沉积设备上;

[0134]

(2)在真空度为2

×

10-6

pa下,在ito阳极层2上真空蒸镀上空穴注入层材料化合物a厚度为5nm,作为空穴注入层3;

[0135]

(3)在空穴注入层3上真空蒸镀化合物b作为第一空穴传输层4,厚度为90nm;

[0136]

(4)在第一空穴传输层4上真空蒸镀化合物c作为第二空穴传输层5,厚度为10nm;

[0137]

(5)在第二空穴传输层5上真空蒸镀一层发光层6,其中,以化合物d作为发光层6的主体材料,化合物e作为发光层6的掺杂材料,掺杂比例为3%(质量比),厚度为30nm;

[0138]

(6)在发光层6上真空蒸镀化合物f作为第一电子传输层7,厚度为5nm;

[0139]

(7)在第一电子传输层7上真空蒸镀本发明提供的有机化合物m004和掺杂金属镱(二者的质量比为97:3)作为第二电子传输层8,厚度为30nm;

[0140]

(8)在第二电子传输层8上真空蒸镀银作为阴极9,厚度为100nm。

[0141][0142]

oled器件的性能评价:

[0143]

用keithley 2365a数字纳伏表测试oled器件在不同电压下的电流,然后用电流除以发光面积得到oled器件在不同电压下的电流密度;用konicaminolta cs-2000分光辐射亮度计测试oled器件在不同电压下的亮度和辐射能流密度;根据oled器件在不同电压下的电流密度和亮度,得到在相同电流密度下(10ma/cm2)的工作电压(v)和电流效率(cd/a),v

on

为亮度在1cd/m2下的启亮电压;通过测量oled器件的亮度达到初始亮度的95%时的时间而获得寿命t95(在50ma/cm2测试条件下);测试数据如表2所示。

[0144]

器件实施例2

[0145]

与器件实施例1相比,器件实施例2的制备步骤除了将步骤(7)中的m004变为m016之外,其他各层的制备方法和使用的材料均相同。

[0146]

器件实施例3

[0147]

与器件实施例1相比,器件实施例3的制备步骤除了将步骤(7)中的m004变为m020之外,其他各层的制备方法和使用的材料均相同。

[0148]

器件实施例4

[0149]

与器件实施例1相比,器件实施例4的制备步骤除了将步骤(7)中的m004变为m037之外,其他各层的制备方法和使用的材料均相同。

[0150]

器件实施例5

[0151]

与器件实施例1相比,器件实施例5的制备步骤除了将步骤(7)中的m004变为m044之外,其他各层的制备方法和使用的材料均相同。

[0152]

器件实施例6

[0153]

与器件实施例1相比,器件实施例6的制备步骤除了将步骤(7)中的m004变为m056之外,其他各层的制备方法和使用的材料均相同。

[0154]

器件实施例7

[0155]

与器件实施例1相比,器件实施例7的制备步骤除了将步骤(7)中的m004变为m104之外,其他各层的制备方法和使用的材料均相同。

[0156]

器件实施例8

[0157]

与器件实施例1相比,器件实施例8的制备步骤除了将步骤(7)中的m004变为m124之外,其他各层的制备方法和使用的材料均相同。

[0158]

器件实施例9

[0159]

与器件实施例1相比,器件实施例9的制备步骤除了将步骤(7)中的m004变为m128之外,其他各层的制备方法和使用的材料均相同。

[0160]

器件实施例10

[0161]

与器件实施例1相比,器件实施例10的制备步骤除了将步骤(7)中的m004变为m136之外,其他各层的制备方法和使用的材料均相同。

[0162]

器件实施例11

[0163]

与器件实施例1相比,器件实施例11的制备步骤除了将步骤(7)中的m004变为m140之外,其他各层的制备方法和使用的材料均相同。

[0164]

器件实施例12

[0165]

与器件实施例1相比,器件实施例12的制备步骤除了将步骤(7)中的m004变为m144之外,其他各层的制备方法和使用的材料均相同。

[0166]

器件实施例13

[0167]

与器件实施例1相比,器件实施例13的制备步骤除了将步骤(7)中的m004变为m157之外,其他各层的制备方法和使用的材料均相同。

[0168]

器件实施例14

[0169]

与器件实施例1相比,器件实施例14的制备步骤除了将步骤(7)中的m004变为m201之外,其他各层的制备方法和使用的材料均相同。

[0170]

器件实施例15

[0171]

与器件实施例1相比,器件实施例15的制备步骤除了将步骤(7)中的m004变为m202之外,其他各层的制备方法和使用的材料均相同。

[0172]

器件对比例1

[0173]

与器件实施例1相比,器件对比例1的制作过程除了将步骤(7)中的m004变为对比化合物1之外,其他各层的制备方法和使用的材料均相同。

[0174][0175]

器件对比例2

[0176]

与器件实施例1相比,器件对比例2的制作过程除了将步骤(7)中的m004变为对比化合物2之外,其他各层的制备方法和使用的材料均相同。

[0177][0178]

oled器件的性能评价

[0179]

用keithley 2365a数字纳伏表测试oled器件在不同电压下的电流,然后用电流除以发光面积得到oled器件在不同电压下的电流密度;用konicaminolta cs-2000分光辐射亮度计测试oled器件在不同电压下的亮度和辐射能流密度;根据oled器件在不同电压下的电流密度和亮度,测试各器件在相同电流密度下(10ma/cm2)的电流效率ce(cd/a)及工作电压v,v

on

为亮度1cd/m2下的启亮电压;通过测量oled器件的亮度达到初始亮度的95%时的时间而获得寿命lt95(在50ma/cm2测试条件下)。测试结果如表2所示。

[0180]

表2器件实施例与器件对比例的测试结果表

[0181]

[0182][0183]

从表2的数据可得,相对于对比化合物1和对比化合物2,基于本发明有机化合物的器件实施例1~12具有更低的启亮电压和工作电压,更高的电流效率和更长的工作寿命。这得益于本发明设计的分子结构具有多齿含氮配体,其能够与yb金属进行络合。因此,在器件驱动过程中产生的热及电场会导致金属移动的情况得到缓解。另外,本案中设计的分子中,三嗪骨架结构和多个大位阻取代基相互配合,使所述有机化合物具有较大的刚性扭曲,避免了传统三嗪化合物过于平面化的结构导致的分子间引力增大。本发明有机化合物具有适宜的空间结构和分子量,其分子量在600~1200g/mol范围内,有助于控制蒸镀速率,能够抑制分子间引力增大而导致的堆积。这些因素共同作用,降低了oled器件的启亮电压,降低oled器件工作电压,提高效率,同时提升了寿命。

[0184]

本发明化合物也可以用作叠层oled器件中的电荷产生层cgl。下面具体说明本发明的化合物在电荷产生层中的应用。

[0185]

器件实施例16

[0186]

如图3所示,本实施例提供一种叠层oled器件,所述有机发光器件依次包括:基板1’、阳极2’、空穴注入层3’、第一空穴传输层4’、第一发光层5’、第一电子传输层6’、n型电荷产生层7’、p型电荷产生层8’、第二空穴传输层9’、第二发光层101’、第二电子传输层11’、电子注入层12’、阴极13’。

[0187]

oled器件的具体制备步骤如下:

[0188]

(1)将玻璃基板1’切成50mm

×

50mm

×

0.7mm的大小,分别在丙酮、异丙醇和去离子水中超声处理30分钟,然后在臭氧中清洁10min;将所得的具有ito阳极2’的玻璃基板安装到真空沉积设备上;

[0189]

(2)在真空度为2

×

10-6

pa下,在ito阳极层2’上真空蒸镀上空穴注入层材料化合物a厚度为5nm,作为第一空穴注入层3’;

[0190]

(3)在第一空穴注入层3’上真空蒸镀化合物b作为第一空穴传输层4,厚度为90nm;

[0191]

(5)在第一空穴传输层4’上真空蒸镀一层第一发光层5’,其中,以化合物d作为第一发光层5’的主体材料,化合物e作为第一发光层5’的掺杂材料(蓝光材料),掺杂比例为3%(质量比),厚度为30nm;

[0192]

(6)在第一发光层5’上真空蒸镀化合物g作为第一电子传输层6’,厚度为35nm;

[0193]

(7)在第一电子传输层6’上真空蒸镀本发明提供的有机化合物m004和掺杂金属镱(二者的质量比为97:3)作为n型电荷产生层7’,厚度为5nm;

[0194]

(8)在n型电荷产生层7’上真空蒸镀空穴注入层材料化合物a厚度为5nm,作为p型电荷产生层8’;

[0195]

(9)在p型电荷产生层8’上真空蒸镀化合物b作为第二空穴传输层9’,厚度为90nm;

[0196]

(10)在第二空穴传输层9’上真空蒸镀一层第二发光层101’,其中,以化合物d作为第二发光层10’的主体材料,化合物e作为第二发光层10’的掺杂材料(蓝光材料),掺杂比例为3%(质量比),厚度为30nm;

[0197]

(11)在第二发光层10’上真空蒸镀化合物f作为第二电子传输层11’,厚度为5nm;

[0198]

(12)在第二电子传输层11’上真空蒸镀有机化合物g和liq(二者的质量比为50:50)作为电子注入层12’,厚度为35nm;

[0199]

(13)在电子注入层12’上真空蒸镀银作为阴极13’,厚度为100nm。

[0200][0201]

器件实施例17

[0202]

如图4所示,本实施例提供一种叠层oled器件,所述oled件依次包括:基板1’、阳极2’、空穴注入层3’、第一空穴传输层4’、第一发光层5’、第一电子传输层6’、n型电荷产生层

7’、p型电荷产生层8’、第二空穴传输层9’、第二发光层102’、第三发光层103’、第二电子传输层11’、电子注入层12’、阴极13’。

[0203]

oled器件的具体制备步骤如下:

[0204]

(1)将玻璃基板1’切成50mm

×

50mm

×

0.7mm的大小,分别在丙酮、异丙醇和去离子水中超声处理30分钟,然后在臭氧中清洁10min;将所得的具有ito阳极2’的玻璃基板安装到真空沉积设备上;

[0205]

(2)在真空度为2

×

10-6

pa下,在ito阳极层2’上真空蒸镀上空穴注入层材料化合物a厚度为5nm,作为第一空穴注入层3’;

[0206]

(3)在第一空穴注入层3’上真空蒸镀化合物b作为第一空穴传输层4,厚度为90nm;

[0207]

(5)在第一空穴传输层4’上真空蒸镀一层第一发光层5’,其中,以化合物d作为第一发光层5’的主体材料,化合物e作为第一发光层5’的掺杂材料(蓝光材料),掺杂比例为3%(质量比),厚度为30nm;

[0208]

(6)在第一发光层5’上真空蒸镀化合物g作为第一电子传输层6’,厚度为35nm;

[0209]

(7)在第一电子传输层6’上真空蒸镀本发明提供的有机化合物m004和掺杂金属镱(二者的质量比为97:3)作为n型电荷产生层7’,厚度为5nm;

[0210]

(8)在n型电荷产生层7’上真空蒸镀空穴注入层材料化合物a厚度为5nm,作为p型电荷产生层8’;

[0211]

(9)在p型电荷产生层8’上真空蒸镀化合物b作为第二空穴传输层9’,厚度为90nm;

[0212]

(10)在第二空穴传输层9’上真空蒸镀一层第二发光层102’,其中,以化合物h作为第二发光层102’的主体材料,化合物i作为第二发光层102’的掺杂材料(绿光材料),掺杂比例为8%(质量比),厚度为30nm;在第二发光层102’上真空蒸镀一层第三发光层103’,其中,以化合物h作为第三发光层103’的主体材料,化合物j作为第三发光层103’的掺杂材料(红光发光层),掺杂比例为8%(质量比),厚度为30nm;

[0213]

(11)在第三发光层103’上真空蒸镀化合物f作为第二电子传输层11’,厚度为5nm;

[0214]

(12)在第二电子传输层11’上真空蒸镀有机化合物g和liq(二者的质量比为50:50)作为电子注入层12’,厚度为35nm;

[0215]

(13)在电子注入层12’上真空蒸镀银作为阴极13’,厚度为100nm

[0216][0217]

表3示出了器件实施例16和器件实施例17的发光性能测试结果。

[0218]

表3

[0219][0220]

从表3可以看出,采用本发明的化合物与金属yb掺杂作为n型电荷产生层,在器件实施例16中,采用两个蓝光发光层进行串联,能够实现高达11.2cd/a的电流效率的蓝光发光器件;在器件实施例17中,采用蓝光发光层、红光发光层和绿光发光层进行串联,能够实现高达60.3cd/a的电流效率的白光发光器件,说明本发明的化合物适合作为叠层oled器件中的cgl层材料,是一类非常优秀的n型cgl材料。

[0221]

本发明的又一方面还提供一种显示装置,其包括如上文所述的显示面板。

[0222]

在本发明中,显示装置可以是手机显示屏、电脑显示屏、电视显示屏、智能手表显示屏、智能汽车显示面板、vr或ar头盔显示屏、各种智能设备的显示屏等。图5是根据本发明实施例提供的一种显示装置的示意图,可选的显示装置为智能手机30。在图5中,显示装置包括本发明实施例提供的有机发光显示面板20。

[0223]

本技术虽然以较佳实施例公开如上,但并不用来限定权利要求,任何本领域技术人员在不脱离本技术构思的前提下做出若干可能的变动和修改,因此本技术的保护范围应当以本技术权利要求所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。