1.本发明属于车辆悬架技术领域,具体涉及一种集成式半主动油气悬架结构及其控制方法。

背景技术:

2.汽车悬架是车架或车身与车轿之间一切传力连接装置的统称,汽车悬架弹性地连接车轿与车架或车身,缓和行驶中车辆受到的由不平路面引起的冲击力,保证乘坐舒适和货物完好,迅速衰减由于弹性系统引起的振动,传递垂直、纵向、侧向反力及其力矩,并起导向作用,使车轮按一定轨迹相对车身运动。

3.传统被动油气悬架系统中通常采用液力减振器,利用液体流动的阻尼来消耗冲击振动的能量,当车架或车身与车轿间受振动出现相对运动时,减振器内的活塞上下移动,减振器内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。此时,孔壁与油液间的摩擦和油液分子间的内摩擦消耗了振动的能量,而对振动形成阻尼力,使汽车振动能量转化为油液热能,再由减振器吸收散发到大气中,减振器若阻尼力过大,振动衰减变得过快,使悬架的弹性元件的缓冲作用变差,甚至使减振器连接件及车架损坏,故无法满足不同路面以及行驶工况下的减振需求,难以达到最佳的减振效果,很难平衡操纵稳定性以及乘坐舒适性之间的矛盾,但是对于传统被动油气悬架而言,阻尼刚度调节过程的控制精度是难以把控,所以传统油气悬架在耗能和振动控制效果方面具有一定的局限性。

4.主动悬架可根据路面和行驶工况自动调整悬架刚度和阻尼,从而使车辆能主动控制垂直振动及其车身或车架的姿态,进而可以达到控制车身高度,提高通过性,兼顾汽车的平顺性与操纵稳定性等目的。但是现有的一些主动油气悬架结构又普遍存在结构复杂,部件的配合精度及执行机构的控制精度等都难以达到装配要求的问题。

5.中国专利cn202010054263.6公开了一种刚度和阻尼多级可调油气悬架及控制方法,通过外接多个阻尼阀和蓄能器,并使用开关电磁阀控制接入油气悬架中的阻尼阀数量和蓄能器数量,从而可实现油气悬架系统阻尼和刚度的多级可调。但该悬架系统连接结构复杂,存在着空间利用率较低的问题,不符合工业设备集成化设计的趋势,且无法实现油气悬架系统参数的无级调节,另外,外置蓄能器的结构对密封件的密封效果要求很高,因而制备成本得不到很好的控制,且常见的活塞式蓄能器因为受到活塞惯性的影响,在低压情况下,不适合高频率的运动,使用时的限制性较强。

技术实现要素:

6.本发明的目的在于针对背景技术中提出的问题提供一种刚度阻尼主动可调的油气悬架结构及其控制方法,利用内置可调阻尼阀以及外接油泵的方式,实现了可控油气悬架系统的部分集成化设计,通过传感器和ecu控制可调阻尼阀和电磁比例阀的开度,可以实现油气悬架系统阻尼和刚度的动态无级调节,从而提高油气悬架的减振效果。

7.本发明的技术方案为:一种刚度阻尼主动可调的油气悬架结构,包括液压缸、活塞

和主控系统,活塞设在液压缸中,活塞内部为储油腔,活塞顶部与液压缸内壁面间围合构成气体腔,液压缸内侧壁面与活塞外侧壁面间围合形成环形油腔,在活塞侧壁上设有连通储油腔和环形油腔的油液流道,在油液流道内设有单向阀和可调阻尼阀,可调阻尼阀与主控系统电性连接;主控系统包括电磁比例阀、can总线、ecu控制模块和车身传感设备;可调阻尼阀的信号接口与ecu控制模块通过can总线电连接,车身传感设备通过can总线与ecu控制模块连接,在活塞底部设有外接油路将储油腔与电磁比例阀连通,电磁比例阀的信号接口通过can总线与ecu控制模块相连通。

8.进一步地,电磁比例阀的出油口通过接口与活塞上的外接油路连接、进油口与油泵连接、回油口与油箱连接,油泵始终保持固定的压力向电磁比例阀中泵油,多余的油液通过回油口返回油箱储存,电磁比例阀开度改变,油泵输入到储油腔中的流量也随之改变。

9.进一步地,在活塞的外壁内设有线束通道,连接可调阻尼阀与ecu控制模块的can总线从线束通道中穿过。

10.进一步地,活塞包括主杆体和设在其内侧端部的隔膜,主杆体内部为储油腔。

11.进一步地,隔膜由弹性材料制成。

12.进一步地,在主杆体的端部固定连接有第一环状密封件,第一环状密封件的外周侧壁与液压缸的内壁面相接触。

13.进一步地,第一环状密封件的底面不低于油液流道的顶面。

14.进一步地,在液压缸的底部固定连接有第二环状密封件,第二环状密封件的内侧壁面与主杆体的外侧壁面相接触。

15.上述刚度阻尼主动可调的油气悬架结构的控制方法具体包括以下步骤:

16.步骤一:结合车辆状况,输入车辆基本参数数据及车身传感设备采集的状态信息,ecu控制模块对数据进行预处理;

17.步骤二:车辆行驶过程中,车身传感设备实时采集车辆运行信息数据,ecu控制模块计算出适合当前工况的阻尼和刚度值;

18.步骤三:ecu控制模块经过计算,通过can总线把指令分别传输给电磁比例阀和可调阻尼阀,调节各阀的开度大小,从而调节系统的阻尼和刚度,改变车身状态;

19.步骤四:车身传感设备继续采集车辆运行状态信息,并反馈给ecu控制模块对数据进行评估,如需调整转至步骤三;

20.步骤五:若车辆出行结束,结束本次服务。

21.相比于现有技术,本发明具有如下优点:

22.1.本技术中,ecu控制模块通过车身传感设备反馈的车身动力学信号计算出适合当前行驶工况的阻尼和刚度信息后,再对可调阻尼阀和电磁比例阀的开度进行调节,可控制储油腔和环形油腔之间的过流面积以及油泵输出到储油腔中的油液流量,从而对悬架的阻尼力和弹性力进行综合控制,获得最理想的悬架输出力,从而改善车辆乘坐舒适性,并且可以调节车身姿态和车身高度。

23.2.本技术无需外置蓄能器即可实现油气悬架阻尼系数的无级调节,结构相对简单,制备成本可得到有效控制,部件的配合精度及执行机构的控制精度等都易于达到装配要求,整体加工难度得到有效降低,易于实现商业化推广;

24.3.液压缸可以用来承载高压,消除背隙问题,且本技术公开的方案实现了可调阻

尼阀和单向阀的内置,大大优化了空间布局,集成化程度提升,符合工业设备一体化设计的趋势。

附图说明

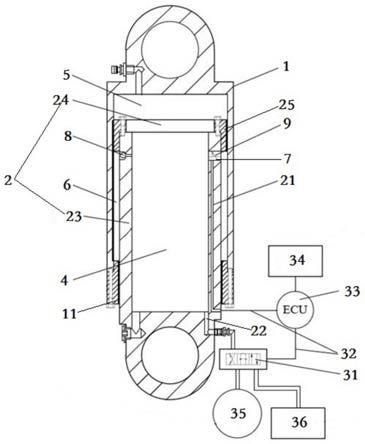

25.图1是一种刚度阻尼主动可调的油气悬架结构的结构示意图;

26.图2为图1所示一种刚度阻尼主动可调的油气悬架结构的系统运行流程图;

27.其中,1-液压缸,2-活塞,3-主控系统,4-储油腔,5-气体腔,6-环形油腔,7-油液流道,8-单向阀,9-可调阻尼阀;

28.21-线束通道,22-外接油路,23-主杆体,24-隔膜,25-第一环状密封件,26-第二环状密封件;

29.31-电磁比例阀,32-can总线,33-ecu控制模块,34-车身传感设备,35-油泵,36-油箱。

具体实施方式

30.下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

31.实施例一

32.为了实现油气悬架系统参数的无级调节且保证油气悬架结构更加符合当今的集成化设计趋势,本实施例中公开一种刚度阻尼主动可调的油气悬架结构,包括液压缸1、活塞2和主控系统3,活塞2设置在液压缸1中并可沿其纵向伸缩,活塞2内部为储油腔4,活塞2顶部与液压缸1内壁面间围合构成气体腔5,液压缸内侧壁面与活塞外侧壁面间围合形成环形油腔6,在活塞2侧壁上设有连通储油腔4和环形油腔6的油液流道7,在油液流道7内设有单向阀8和可调阻尼阀9,可调阻尼阀9与主控系统3电性连接。

33.主控系统3包括电磁比例阀31、can总线32、ecu控制模块33和车身传感设备34;在活塞2的外壁内设有线束通道21,can总线32穿过线束通道21后将可调阻尼阀9的信号接口与ecu控制模块33电连接,车身传感设备34通过can总线32与ecu控制模块33连接,车身传感设备34为车身上常见的摄像头、雷达等识别道路信息的装置,用在此处主要也是为了实时采集车辆运行信息数据,便于ecu控制模块33计算出适合当前工况的阻尼值,由于是现有技术,所以不对其做过多陈述。在活塞2底部设有外接油路22将储油腔4与电磁比例阀31连通,电磁比例阀31的信号接口通过can总线32与ecu控制模块33相连通。

34.电磁比例阀31的出油口通过接口与活塞上的外接油路22连接、进油口与油泵35连接、回油口与油箱36连接,油泵35始终保持固定的压力向电磁比例阀31中泵油,多余的油液通过回油口返回油箱36储存,电磁比例阀31开度改变,油泵输入到储油腔4中的流量也随之改变。

35.活塞2包括主杆体23和设在其内侧端部的隔膜24,隔膜24由弹性材料制成,主杆体23内部为储油腔4,当活塞2向内推进挤压气体腔5中的气体时,气体腔5中的气体体积减小、压强增大,进而会反向挤压具有弹性的隔膜24,隔膜24向储油腔4方向凹陷后会进一步压缩储油腔4中的油液,使得储油腔4中的油液会通过单向阀8和可调阻尼阀9流入环形油腔6,形

成阻尼效应,起到减振作用。

36.为提高密封效果并增强活塞2的可移动性,在主杆体23的端部通过螺栓连接有第一环状密封件25,第一环状密封件25的外周侧壁与液压缸1的内壁面相接触,第一环状密封件25的底面不低于油液流道7的顶面,进而不会对油液的正常流通造成位置干涉,第一环状密封件25可在不影响活塞2运行的情况下隔开气体腔5和环形油腔6。

37.在液压缸1的底部通过螺栓固定连接有第二环状密封件11,第二环状密封件11的内侧壁面与主杆体23的外侧壁面相接触,第二环状密封件11可在不影响活塞2运行的情况下与第一环状密封件25配合进而提高环形油腔6的密封性,避免出现漏油、漏气等不良情况。

38.为减小活塞2在液压缸1内运动时的摩擦阻力,第一环状密封件25和第二环状密封件11可由橡胶材料制成,既保证密封效果又不会对行进过程造成较大摩擦阻碍。

39.ecu控制模块33通过处理车身传感设备34反馈的信息,计算得出适应当前工况的悬架阻尼系数,通过调节加载电流大小实施对可调阻尼阀9开度的控制,改变储油腔4与环形油腔6之间油液交换的过流面积,改变悬架系统阻尼力,从而实现对阻尼特性的动态调节与控制。

40.同时,ecu控制模块33通过处理车身传感设备34反馈的信息,计算得出适应当前工况的悬架刚度系数,通过调节加载电流大小实施对电磁比例阀31开度的控制,改变油泵35输入到储油腔4中的流量,改变悬架系统弹性力,从而实现对刚度特性的动态调节与控制。

41.上述刚度阻尼主动可调油气悬架的运行流程具体包括以下步骤:

42.步骤一:结合车辆状况,输入车辆基本参数数据及车身传感设备34采集的状态信息,ecu控制模块33对数据进行预处理;

43.步骤二:车辆行驶过程中,车身传感设备34实时采集车辆运行信息数据,ecu控制模块33计算出适合当前工况的阻尼和刚度值;

44.步骤三:ecu控制模块33经过计算,通过can总线32把指令分别传输给电磁比例阀31和可调阻尼阀9,调节各阀的开度大小,从而调节系统的阻尼和刚度,改变车身状态;

45.步骤四:车身传感设备34继续采集车辆运行状态信息,并反馈给ecu控制模块33对数据进行评估,如需调整转至步骤三;

46.步骤五:若车辆出行结束,结束本次服务。

47.本技术中之所以认为通过调节可调阻尼阀9、电磁比例阀31的开度即可对系统阻尼值和刚度进行调节,是基于以下认证过程来进一步确认的:

48.设隔膜24的线位移为x,油泵35输出流量为qv,隔膜24的半径为r,储油腔4的内径为r,油液密度为ρ。为了提高研究效率,需要作忽略次要因素的理想化处理,不考虑温度、势能和热量变化对液压系统的影响,且认为油液不可压缩。

49.所述主动油气悬架所提供的悬架作用力主要包括阻尼力fc和弹性力fg,下面分别对其进行计算:

50.阻尼力主要由可调阻尼阀9和单向阀8提供,根据流体力学理论,可调阻尼阀9和单向阀8在工作时,油液阻尼力fc与隔膜24的有效横截面积a1和油液流经阀口的前后压差δpc有以下关系

51.fc=δpca1;

52.其中

[0053][0054]

式中qc为流经可调阻尼阀9和单向阀8的油液流量,为隔膜24的移动速度;

[0055]cz

为可调阻尼阀9的流量系数,az为可调阻尼阀9的节流面积,cd为单向阀8的流量系数,ad为单向阀8的节流面积;取液压缸压缩行程为正方向,或=0时,取时,取

[0056]

进一步可得阻尼力

[0057][0058]

弹性力主要由气体腔5提供,在研究油气悬架时,将气体腔5中的气体视为理想气体,采用理想气体状态方程描述:

[0059]

p

0v0γ

=p

gvgγ

:

[0060]

式中p0为气体腔5初始气体压力,v0为气体腔5初始气体体积;pg为气体腔5气体压力,vg为气体腔5气体体积;γ为气体多变指数,γ=1为等温过程,γ=1.4为绝热过程。

[0061]

如果将气体体积变化用流量代替表达,可得

[0062][0063]

式中qg为流入储油腔4的油液流量,且由于车辆行驶过程中运动的快速性和突然性,气体腔5中的气体从静平衡位置迅速反复地膨胀压缩,来不及与外界进行热交换,视为绝热过程,即气体多变指数为γ=1.4。

[0064]

进一步可得弹性力为

[0065][0066]

综上所述,该刚度阻尼主动可调油气悬架的阻尼力fc受到两个可变量:可调阻尼阀9的节流面积az和油泵7输出流量qv的影响,弹性力fg受油泵35输出流量qv影响,所以可以根据不同工况调整可调阻尼阀9的开度来控制可调阻尼阀9的节流面积az,以及调整电磁比例阀31开度控制油泵35输出流量qv,从而获得理想的悬架输出力,提高车辆舒适性与稳定性。

[0067]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。