1.本发明涉一种早强分散型减水剂的制造方法和添加有早强分散型减水剂的混凝土预制件,属于建筑材料技术领域。

背景技术:

2.混凝土预制构件具有绿色化施工、建筑质量超前控制、标准化生产等优点,是实现建筑工业化的重要途径。提高预制混凝土早期强度的常规方法是热养护、特种水泥和混凝土早强剂,热养护方法能耗高,聚羧酸系减水剂因具有掺量低、,与水泥适应性好、塌落度损失小、所配制的混凝土耐久性能优异的优点,成为主流的添加剂,而现有的早强型减水剂制备的混凝土分散性和流动性损失快,施工性能差,早强强度保持差,并且针对我国很多地方温差大,在复杂环境下的早期强度发展慢,需要提高预制构件蒸养温度和蒸养时间,使预制构件生产效率和能耗等问题。

技术实现要素:

3.本发明目的在于提供早强分散型聚羧酸减水剂的分子结构设计开发具有减水率高、早期强度发展快的早强型功能单体和早强分散型聚羧酸减水剂,具有降低预制构件蒸养温度和蒸养时间等特性,对混凝土后期强度无不利影响。

4.一种早强分散型减水剂的制造方法,包括以下步骤:(1)制备分散单体:按重量份计,将质量份马来酸酐10-15份、4-羟基苯硼酸频哪醇酯30-40份和丙酮100份加入到高压反应釜中混合再加入甲苯磺酸1-2份和甲基对苯二酚0.5-1.5份,温度升高到100-110℃,并加压到0.25-0.3mpa,压力保持60-120分钟,泄压降温后,得到分散单体;(2)将乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、甲基丙烯酸、亚硫酸钠和去离子水加入反应釜中,搅拌均匀后滴入步骤(1)得到的分散单体,滴加速度为5-8毫升/分钟,乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、分散单体和甲基丙烯酸摩尔比例为1:0.5-1:0.25:0.5:0.25-0.5,滴加后反应釜的温度升高至80-90℃,加入巯基乙胺和过硫酸钾,压力升高到0.15-0.2 mpa,压力保持30-50分钟,降温降压后,调节ph达到8-9,即得早强分散型减水剂。亚硫酸钠加入量为所述分散单体质量的0.1-0.3%,巯基乙胺加入量为所述分散单体质量的0.2-0.3%,过硫酸钾加入量为所述分散单体质量的0.4-0.6%,作为优选方式,所述的一种早强分散型减水剂制造方法,其特征在于,所述乙二醇单乙烯基聚氧乙烯醚与离子水质量比10-15:100。

5.作为优选方式,所述的一种早强分散型减水剂制造方法,其特征在于,所述乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、分散单体和甲基丙烯酸摩尔比例为1:0.5: 0.5:0.25。

6.作为优选方式,所述的一种早强分散型减水剂制造方法,其特征在于,调节ph选择

使用氢氧化钠,ph达到8。

7.作为优选方式,所述的一种早强分散型减水剂制造方法,其特征在于,所述滴加速度为8毫升/分钟。

8.作为优选方式,所述的一种早强分散型减水剂制造方法,其特征在于,ph达到8-9。

9.作为优选方式,所述的一种早强分散型减水剂制造方法,其特征在于,步骤(2)中所述压力升高到0.2 mpa,压力保持40分钟。

10.作为优选方式,所述的一种早强分散型减水剂制造方法,其特征在于,所述亚硫酸钠加入量为所述分散单体质量的0.2%,所述巯基乙胺加入量为所述分散单体质量的0.3%,所述过硫酸钾加入量为所述分散单体质量的0.5%,一种添加有早强分散型减水剂的混凝土预制件,原料包括以下质量份组分,水泥200-250份,硅灰20-30份,矿渣10-20份,砂300-350份,石子400-500份,权利要求1-8之一所述早强分散型减水剂制造方法得到的早强分散型减水剂5-10份,聚丙烯纤维3-5份,甲基纤维素5-8份,水90-110。

11.一种添加有早强分散型减水剂的混凝土预制件的制造方法,其特征在于,包括以下步骤(1)制备分散单体:按重量份计,将质量份马来酸酐10-15份、4-羟基苯硼酸频哪醇酯30-40份和丙酮100份加入到高压反应釜中混合再加入甲苯磺酸1-2份和甲基对苯二酚0.5-1.5份,温度升高到100-110℃,并加压到0.25-0.3mpa,压力保持60-120分钟,泄压降温后,得到分散单体;(2)将乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、甲基丙烯酸、亚硫酸钠和去离子水加入反应釜中,搅拌均匀后滴入步骤(1)得到的分散单体,滴加速度为5-8毫升/分钟,乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、分散单体和甲基丙烯酸摩尔比例为1:0.5-1:0.25:0.5:0.25-0.5,滴加后反应釜的温度升高至80-90℃,加入巯基乙胺和过硫酸钾,压力升高到0.15-0.2 mpa,压力保持30-50分钟,降温降压后,调节ph达到8-9,即得早强分散型减水剂。亚硫酸钠加入量为所述分散单体质量的0.1-0.3%,巯基乙胺加入量为所述分散单体质量的0.2-0.3%,过硫酸钾加入量为所述分散单体质量的0.4-0.6%,(3)将水泥200-250份,硅灰20-30份,矿渣10-20份,砂300-350份,石子400-500份和聚丙烯纤维3-5份加入到混凝土搅拌机中混合均匀,(4)将早强分散型减水剂5-10份,甲基纤维素5-8份,水90-110份混合均匀后,加入到混凝土搅拌机,搅拌均匀后,浇筑成型,(5)成型预制件在100-110℃进行养护,养护时间1-2小时,得到所述混凝土预制件。

12.作为优选方式,所述添加有早强分散型减水剂的混凝土预制件及其制造方法,所述聚丙烯纤维的长度为5mm-30mm,单丝纤度为1.5dtex-2dtex。

13.作为优选方式,所述添加有早强分散型减水剂的混凝土预制件及其制造方法,所述水泥为等级强度不低于52.5的硅酸盐水泥。

14.作为优选方式,所述添加有早强分散型减水剂的混凝土预制件及其制造方法,所述砂的细度模数为1.2-1.4。

15.作为优选方式,所述添加有早强分散型减水剂的混凝土预制件及其制造方法,所述石子的粒径为5mm-20mm;作为优选方式,所述添加有早强分散型减水剂的混凝土预制件及其制造方法,所述硅灰的粒径为50μm-150μm;本发明减水剂引入了苯环结构,其具有立体位阻作用,不容易进入到胶凝矿物结构内部,只是在胶凝矿物结构表面吸附,浓度损失较小,因此提高了对分散性。此外,羟基酯化后得到的单体进行交联,在主链上形成长支链, 使减水剂分子具有长支链,增加体系空间位阻效应,有增强了网状空间,有更多的分子可以发挥其分散作用,提高了浆体的流动性,本发明在主链上引入酰胺单体,其中的n 原子具有未共用电子,更易与金属阳离子形成络合共价键,结合后的络合物易溶,从而提高了水化产物的扩散速率。络合物在水化反应初期会阻碍水化反应颗粒表面形成的c3a 水化物,促进c3a溶解速率,迅速生成硫铝酸钙,并且使钙矾石与单硫酸型硫铝酸钙之间的转化速度加快。分散单体的分散作用又使生成的硫铝酸钙均匀分散在网状结构中,降低浆料中的ca2 、a13 浓度,可进一步促进c3s 水化,提高其早期强度。

具体实施方式

16.实施例1一种添加有早强分散型减水剂的混凝土预制件及其制造方法,其特征在于,包括以下步骤(1)制备分散单体:按重量份计,将质量份马来酸酐12份、4-羟基苯硼酸频哪醇酯35份和丙酮100份加入到高压反应釜中混合再加入甲苯磺酸2份和甲基对苯二酚1.5份,温度升高到110℃,并加压到0.25mpa,压力保持120分钟,泄压降温后,得到分散单体;(2)将乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、甲基丙烯酸、亚硫酸钠和去离子水加入反应釜中,搅拌均匀后滴入步骤(1)得到的分散单体,滴加速度为5毫升/分钟,乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、分散单体和甲基丙烯酸摩尔比例为1:0.5: 0.5:0.25,滴加后反应釜的温度升高至80℃,加入巯基乙胺和过硫酸钾,压力升高到0.15mpa,压力保持40分钟,降温降压后,调节ph达到8,即得早强分散型减水剂。亚硫酸钠加入量为所述分散单体质量的0.3%,巯基乙胺加入量为所述分散单体质量的0.2%,过硫酸钾加入量为所述分散单体质量的0.5%。

17.(3)将水泥200份,硅灰20份,矿渣10份,砂350份,石子500份和聚丙烯纤维5份加入到混凝土搅拌机中混合均匀,(4)将早强分散型减水剂8份,甲基纤维素8份,水90份混合均匀后,加入到混凝土搅拌机,搅拌均匀后,浇筑成型,(5)成型预制件在100℃进行养护,养护时间1小时,得到所述混凝土预制件。

18.实施例2一种添加有早强分散型减水剂的混凝土预制件及其制造方法,其特征在于,包括以下步骤(1)制备分散单体:按重量份计,将质量份马来酸酐15份、4-羟基苯硼酸频哪醇酯40份和丙酮100份加入到高压反应釜中混合再加入甲苯磺酸1.5份和甲基对苯二酚1.5份,

温度升高到110℃,并加压到0.3mpa,压力保持90分钟,泄压降温后,得到分散单体;(2)将乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、甲基丙烯酸、亚硫酸钠和去离子水加入反应釜中,搅拌均匀后滴入步骤(1)得到的分散单体,滴加速度为7毫升/分钟,乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、分散单体和甲基丙烯酸摩尔比例为1: 1: 0.5:0.25,滴加后反应釜的温度升高至85℃,加入巯基乙胺和过硫酸钾,压力升高到0.15mpa,压力保持50分钟,降温降压后,调节ph达到8.5,即得早强分散型减水剂。亚硫酸钠加入量为所述分散单体质量的0.1%,巯基乙胺加入量为所述分散单体质量的0.2%,过硫酸钾加入量为所述分散单体质量的0.4%。

19.(3)将水泥250份,硅灰30份,矿渣15份,砂350份,石子500份和聚丙烯纤维3份加入到混凝土搅拌机中混合均匀,(4)将早强分散型减水剂6份,甲基纤维素7份,水110份混合均匀后,加入到混凝土搅拌机,搅拌均匀后,浇筑成型,(5)成型预制件在110℃进行养护,养护时间1.5小时,得到所述混凝土预制件。

20.实施例3一种添加有早强分散型减水剂的混凝土预制件及其制造方法,其特征在于,包括以下步骤(1)制备分散单体:按重量份计,将质量份马来酸酐10份、4-羟基苯硼酸频哪醇酯40份和丙酮100份加入到高压反应釜中混合再加入甲苯磺酸2份和甲基对苯二酚1.5份,温度升高到100℃,并加压到0.3mpa,压力保持60分钟,泄压降温后,得到分散单体;(2)将乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、甲基丙烯酸、亚硫酸钠和去离子水加入反应釜中,搅拌均匀后滴入步骤(1)得到的分散单体,滴加速度为8毫升/分钟,乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、分散单体和甲基丙烯酸摩尔比例为1:0.5:0.25:0.25,滴加后反应釜的温度升高至90℃,加入巯基乙胺和过硫酸钾,压力升高到0.15 mpa,压力保持40分钟,降温降压后,调节ph达到8,即得早强分散型减水剂。亚硫酸钠加入量为所述分散单体质量的0.2%,巯基乙胺加入量为所述分散单体质量的0.3%,过硫酸钾加入量为所述分散单体质量的0.6%。

21.(3)将水泥220份,硅灰25份,矿渣15份,砂320份,石子480份和聚丙烯纤维4份加入到混凝土搅拌机中混合均匀,(4)将早强分散型减水剂10份,甲基纤维素8份,水110混合均匀后,加入到混凝土搅拌机,搅拌均匀后,浇筑成型,(5)成型预制件在100℃进行养护,养护时间2小时,得到所述混凝土预制件。

22.实施例4一种添加有早强分散型减水剂的混凝土预制件及其制造方法,其特征在于,包括以下步骤(1)制备分散单体:按重量份计,将质量份马来酸酐14份、4-羟基苯硼酸频哪醇酯38份和丙酮100份加入到高压反应釜中混合再加入甲苯磺酸2份和甲基对苯二酚0.5份,温度升高到100℃,并加压到0.25mpa,压力保持120分钟,泄压降温后,得到分散单体;(2)将乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、甲基丙烯酸、亚硫酸钠和去离子水加入反应釜中,搅拌均匀后滴入步骤(1)得到的分散单体,滴加速度为6毫

升/分钟,乙二醇单乙烯基聚氧乙烯醚、2-丙烯酰胺-2-甲基丙磺酸、分散单体和甲基丙烯酸摩尔比例为1:1:0.25:0.5,滴加后反应釜的温度升高至90℃,加入巯基乙胺和过硫酸钾,压力升高到0.2 mpa,压力保持30分钟,降温降压后,调节ph达到8,即得早强分散型减水剂。亚硫酸钠加入量为所述分散单体质量的0.2%,巯基乙胺加入量为所述分散单体质量的0.3%,过硫酸钾加入量为所述分散单体质量的0.5%。

23.(3)将水泥210份,硅灰30份,矿渣20份,砂320份,石子450份和聚丙烯纤维5份加入到混凝土搅拌机中混合均匀,(4)将早强分散型减水剂9份,甲基纤维素5份,水110份混合均匀后,加入到混凝土搅拌机,搅拌均匀后,浇筑成型,(5)成型预制件在110℃进行养护,养护时间1小时,得到所述混凝土预制件。

24.对比例1制备实施例1减水剂原料中不加入2-丙烯酰胺-2-甲基丙磺酸和分散单体,其他聚合条件与实施例1相同。

25.对比例2制备实施例2减水剂原料中不加入2-丙烯酰胺-2-甲基丙磺酸和分散单体,其他聚合条件与实施例2相同。

26.对比例3制备实施例3减水剂原料中不加入2-丙烯酰胺-2-甲基丙磺酸和分散单体,其他聚合条件与实施例3相同。

27.对比例4制备实施例4减水剂原料中不加入2-丙烯酰胺-2-甲基丙磺酸和分散单体,其他聚合条件与实施例4相同。

28.对比例5用市售的早强减水剂替代实施例1混凝土中早强分散型减水剂,混凝土其他原料与实施例1相同。

29.性能测试:坍落度和扩展度检测按照《普通混凝土拌合物性能试验方法标准》 (gb/t50080-2002)进行。

30.减水率和抗压强度检测按照《混凝土外加剂》(gb8076-2008)进行。

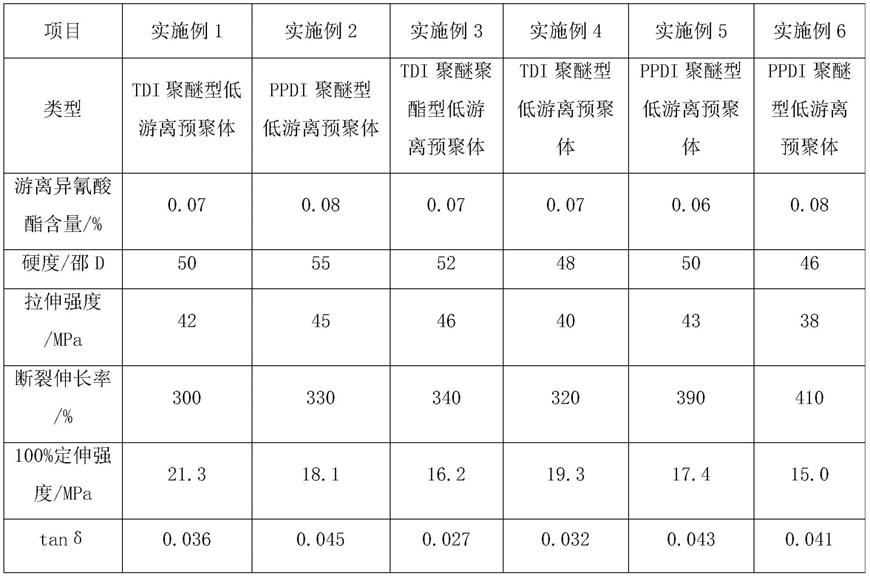

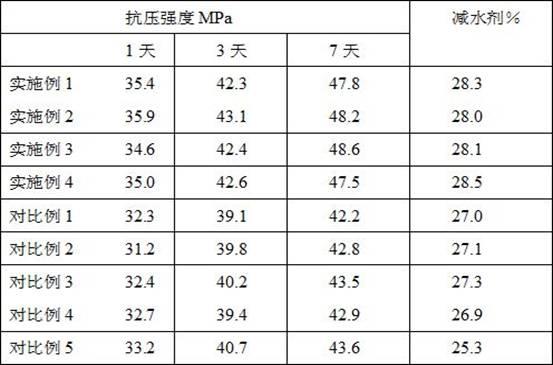

31.表1测试混凝土减水率和抗压强度结果:

表2测试混凝土坍落度和扩展度结果从表1和表2的混凝土测试结果可以看出,本发明减水率和早期抗压强度和坍落度和扩展度得到了提高,相比于对比例1-4当不加入早强单体和分撒单体时,其减水率和力学早期和后期的性能都不及本发明产品,而对比例5使用市售的早强减水剂,本发明在早强单体和分撒单体相互作用下对混凝土在减水率和早期抗压强度和坍落度和扩展度都得到了有效提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。