1.本发明属于金属浇铸领域,具体涉及一种液位连锁自动浇铸系统。

背景技术:

2.目前的金属熔液浇铸过程中,主要为人工通过料勺浇铸作业或浇铸设备分散多工序浇铸,浇铸时的物料转移和高温环境容易造成生产事故;由于没有实现全部工序高度自动化的安全生产,浇铸过程主要存在以下问题:(1)高温模具通过操作人员佩戴高温手套转移,人员安全得不到可靠的保证;(2)浇铸过程中,没有定量进行浇铸且通过人员手动完成浇铸,使得人员劳动强度大,危险系数高,人员需求量大,生产成本高;(3)现有技术采用设备复杂,自动化程度低,操作难度大,生产效率低,员工操作时间长,安全隐患系数高,操作不当容易造成二次污染。

技术实现要素:

3.针对现有技术中存在的上述问题,本发明的目的在于提供一种液位连锁自动浇铸系统,该浇注系统处理效率高,操作更加灵活方便,可自行连续运行处理,且后期维护简单。

4.为实现上述目的,本发明所采用的技术方案是:一种液位连锁自动浇铸系统,所述液位连锁自动浇铸系统包括熔炉进料装置、熔炉浇铸装置、模具预热输送装置和控制单元;所述熔炉进料装置用于向熔炉浇铸装置输送金属物料;所述熔炉浇铸装置包括倾倒炉、第一驱动组件和液位测量组件,所述第一驱动组件用于驱动所述倾倒炉向模具组件内进行浇铸;所述液位测量组件用于对倾倒炉内、模具组件内的液位进行测量;所述模具预热输送装置用于对模具组件进行预热、并将预热后的模具组件输送至倾倒炉的浇铸侧进行浇铸、然后将已达浇铸液面的模具组件输送至下一工序;所述熔炉进料装置、熔炉浇铸装置、模具预热输送装置与控制单元电连接。

5.进一步的,所述液位连锁自动浇铸系统还包括光电监测装置,所述光电监测装置用于检测所述模具组件是否到达熔炉浇铸装置的浇铸侧,并将信号传递至控制单元;优选所述光电监测装置还可以用于检测熔炉进料装置进料过程的物料状态。

6.进一步的,所述熔炉进料装置包括送料装置和机械手,所述送料装置用于接收原料,所述机械手将送料装置的原料投入倾倒炉内。

7.进一步的,所述第一驱动组件包括支撑臂、底座、摇臂及提供动力输出的液压缸;所述支撑臂连接支撑倾倒炉;所述摇臂的一端与倾倒炉连接,另一端与液压缸的动力输出端相连接,所述液压缸通过控制摇臂上下伸缩实现倾倒炉倾斜倒料浇铸作业;优选所述支撑臂通过轴承轴以及旋转轴连接支撑倾倒炉;进一步优选包括两个支撑臂、底座、两个摇臂及提供动力输出的液压缸。

8.进一步的,所述倾倒炉设有出料口导流槽和对所述导流槽进行加热的第二加热组

件,保证物料恒温,避免物料在导流槽处凝固导致堵塞;优选所述倾倒炉包括炉体和对炉体进行加热的第一加热组件,所述第一加热组件套设在炉体外部。

9.进一步的,所述液位测量组件包括设置在倾倒炉内的第一液位计和设置在模具组件内的第二液位计。

10.进一步的,模具预热输送装置包括模具烘箱、输送组件和模具组件,所述模具组件固定在输送组件上,模具烘箱由耐火绝缘保温材料炉体组成,所述模具烘箱设有内部加热区,所述输送组件穿过模具烘箱内部加热区、且用于带动所述模具组件在所述模具烘箱内部加热区内移动;优选所述模具烘箱的内部加热区为由电加热板形成的加热隧道。

11.进一步的,所述模具组件包括固定在输送组件上的模具托架、固定在模具托架上的石墨模具,所述石墨模具包括固定模具板、通过第一合页转动安装在固定模具板侧面的移动模具板、以及移动模具板和固定模具板之间的卡扣装置;进一步优选所述卡扣装置包括通过第二合页可旋转安装在模具托架上的卡槽、贯穿卡槽侧壁的压紧螺栓孔和适配的压紧螺栓,通过第二合页的旋转,所述石墨模具的一端置于或脱出所述卡槽内,所述压紧螺栓穿过压紧螺栓孔,压紧置于卡槽的石墨模具;进一步优选所述固定模具板可拆卸固定安装在模具托架上。

12.进一步的,所述输送组件为循环轨道输送机,所述循环轨道输送机包括输送电机、输送带,所述模具托架可拆卸固定在输送带上,所述循环轨道输送机的一端的上、下轨道均位于模具烘箱的内部加热区;本发明的模具预热输送装置的设置中,输送组件自动将模具组件由模具烘箱移出、输送至浇铸,输出下一工序,在满足使模具组件达到预热效果的同时缩短循环输送组件的的轨道长度,缩小作业场地,提高作业效率。

13.与现有技术相比,本发明的有益效果为:(1)本发明的液位连锁自动浇铸系统运行设置有控制单元,控制单元的设置可极大方便操作人员的现场工艺及安全操作,保证工艺生产安全;进一步设置有异常报警与急停按钮,操作人员在plc自动控制系统操作站设置好浇铸参数后,人员在摆放好模具组件后,启动自动浇铸,设备自动运行,异常时自动报警及停止。使用本发明自动浇铸系统在浇铸作业过程中,浇铸件的数量、浇铸液位、浇铸时的温度会实时记录到plc自动控制操作站,方便异常追查,生产效率高,产品品质好,不需要人员过多操控,减少人员劳动强度,处理效率高,操作更加灵活方便,可自行连续运行处理,极大地提升了处理效率和安全性,后期维护简单。

14.(2)本发明的液位连锁自动浇铸系统设备合理利用,不会造成原料的浪费,节约成本,且整个系统无污染源,保证了不会对环境造成任何污染。

附图说明

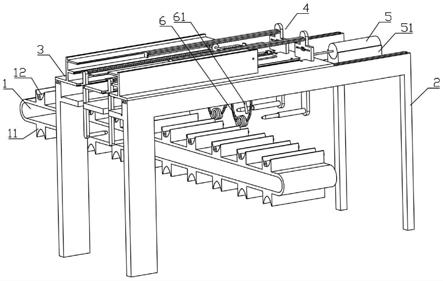

15.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1为本发明液位连锁自动浇铸系统的结构示意图;图2为本发明熔炉浇铸装置的结构示意图;图3为本发明输送组件的部分结构示意图;图4为本发明模具托架结构示意图一;

图5为本发明模具托架结构示意图二;图6为本发明石墨模具结构示意图;图7为本发明模具组件结构示意图一;图8为本发明模具组件结构示意图二;图中:1—plc控制系统;2—模具烘箱;3—机械手;4—模具组件;41—模具托架;42—石墨模具;43—把手;44—卡槽;45—第二合页;46—固定模具板;47—移动模具板;48—第一合页;51—第一光电监测装置;51—第二光电监测装置;6—激光液位计;7—产品脱模及放置区;8—循环轨道输送机;81—链条式输送带;82—固定板;9—导流槽;10—倾倒炉;11—接触式液位计;12—第一驱动装置;121—液压缸;122—摇臂;123—支撑臂;124—底座;13—送料装置。

具体实施方式

16.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

17.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本发明的保护范围。

18.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

19.实施例如图1~8所示,本实施例公开了一种液位连锁自动浇铸系统,液位连锁自动浇铸系统包括熔炉进料装置、熔炉浇铸装置、模具预热输送装置和控制单元;本实施例中,熔炉进料装置用于向熔炉浇铸装置输送金属物料;具体地,熔炉进料装置包括送料装置13和机械手3,送料装置13用于接收金属物料,机械手3将送料装置13的金属物料投入倾倒炉10内,本实施例使用机械手3进行金属物料的投料工作,不容易损伤倾倒炉10内壁,也更易进行金属物料投料过程中物料重量以及速度的控制。

20.本实施例中,熔炉浇铸装置包括倾倒炉10、第一驱动组件和液位测量组件,第一驱动组件用于驱动倾倒炉10向模具组件4内进行浇铸;液位测量组件用于对倾倒炉10内、模具组件4内的液位进行测量;具体地,倾倒炉10包括炉体和对炉体进行加热的第一加热组件,第一加热组件套设在炉体外部,倾倒炉10设有出料口导流槽9和对导流槽9进行加热的第二加热组件;第一驱动组件包括两个支撑臂123、底座124、两个摇臂122及提供动力输出的液压缸121;支撑臂123通过轴承轴以及旋转轴连接支撑倾倒炉10;摇臂122的一端与倾倒炉10连接,另一端与液压缸121的动力输出端相连接,液压缸121通过控制摇臂122上下伸缩实现倾倒炉10倾斜倒料浇铸作业;液位测量组件包括设置在倾倒炉10内的第一液位计和设置在模具组件4内的第二液位计,倾倒炉10内的第一液位计为接触式液位计11,模具组件4内的第二液位计为激光液位计6。

21.本实施例中,液位连锁自动浇铸系统还包括光电监测装置,光电监测装置用于检测模具组件4是否到达熔炉浇铸装置的浇铸侧,并将信号传递至plc控制系统1;光电监测装置还可以用于检测熔炉进料装置进料过程的物料状态;具体地,光电监测装置包括设置在

熔炉浇铸装置浇铸侧的第一光电监测装置51和设置在送料装置13处的第二光电监测装置52。

22.本实施例中,模具预热输送装置用于对模具组件4进行预热、并将预热后的模具组件4输送至倾倒炉10的浇铸侧进行浇铸、然后将已达浇铸液面的模具组件4输送至下一工序;具体地:模具预热输送装置包括模具烘箱2、输送组件和模具组件4,模具组件4固定在输送组件上,模具烘箱2设有内部加热区,输送组件穿过模具烘箱2内部加热区、且用于带动模具组件4在模具烘箱2内部加热区内移动;模具烘箱2的内部加热区为由电加热板形成的加热隧道;模具组件4包括固定在输送组件上的模具托架41、固定在模具托架41上的石墨模具42,石墨模具42包括固定模具板46、通过第一合页48转动安装在固定模具板46侧面的移动模具板47、以及移动模具板47和固定模具板46之间的卡扣装置;固定模具板46通过螺栓可拆卸固定安装在模具托架41上;卡扣装置包括通过第二合页45可旋转安装在模具托架41上的卡槽44、贯穿卡槽44侧壁的压紧螺栓孔和适配的压紧螺栓,通过第二合页45的旋转,石墨模具42的一端置于或脱出卡槽44内,压紧螺栓穿过压紧螺栓孔,压紧置于卡槽44的石墨模具42,卡槽44设有分别置于石墨模具42两端的两个,移动模具板47设置方便开模的把手;本实施例中的模具组件4为快拆模具,模具托架41由钢材加工制成,模具托架41上内部为石墨模具42,在制作过程中,模具托架41加工完成后将石墨模具42的固定模具板46固定在模具托架41上并通过螺栓固定,模具托架41上设置可旋转安装在模具托架41上的卡槽44,将石墨模具42固定在模具托架41上,关闭移动模具板47,然后通过卡槽44将移动模具板47和固定模具板46固定并使用压紧螺栓紧固;脱模时首先松开压紧螺栓,随后将两端卡槽44绕第二合页45旋下(不影响模具脱模方向),在通过把手绕开第一合页48打开,取出产品;输送机构为循环轨道输送机8,循环轨道输送机8包括输送电机、输送带,模具托架41可拆卸固定在输送带上;本实施例中具体为输送电机通过齿轮带动链条式输送带81,保证输送机平移对的精准度并定时进行数据记录,方便后期调整参数,结合光电监测装置监测实现双重保证,保证模具组件4精确移动至浇铸作业位置,并反馈信号至控制单元控制第一驱动组件驱动倾倒炉10实现自动浇铸作业,提高生产效率;链条上有固定板82,通过固定板82与模具托架41螺栓固定,从而固定模具组件4,循环轨道输送机8的一端的上、下轨道均位于模具烘箱2的内部加热区。

23.本实施例中,控制单元为plc控制系统1,熔炉进料装置、熔炉浇铸装置、模具预热输送装置、光电监测装置均与plc控制系统1电连接。

24.本实施例液位连锁自动浇铸系统的工作原理如下:在plc控制系统1的控制下,通过机械手3夹取送料装置13处排列整齐的金属锭并投入倾倒炉10内,夹取过程先移动至第二光电监测装置52处检测是否夹取成功,随后加热倾倒炉10,将投入的金属锭进行高温融化,融化后的金属物料通过倾倒熔料炉定量浇铸至已预热完成的模具组件4;模具组件4在倒入物料前,需经过模具烘箱2进行预热,预热温度根据情况进行设定,避免在浇铸过程,模具组件4与金属物料的温差过大,导致冷却过程模具组件4内物料异

常收缩产生气泡或者收缩纹;模具组件4由模具托架41以及石墨模具42组成,石墨模具42安装在模具托架41上,并通过螺栓固定,再将组装起来的模具组件4固定至循环轨道输送机8上,通过伺服电机精准控制循环轨道输送机8输送模具组件4至模具烘箱2的加热隧道进行加热,待模具组件4整体温度达到浇铸工艺要求温度后,在通过伺服电机精准控制循环轨道输送机8输送模具组件4至倾倒熔炉倒料口下方,输送轨道侧方有第一光电监测装置51,当模具组件4移动至浇铸作业位置第一光电监测装置51感应后,位置信息反馈至plc控制系统1,plc控制系统1接收到反馈信号后,判定模具组件4已准确移动至浇铸作业位置,控制系统控制第一驱动装置12使倾倒熔炉缓慢倾斜倒料至模具组件4的石墨模具42内进行浇铸作业,倒料过程中,通过激光液位计6实时监测液位,当液位达到工艺要求之85%时,第一驱动装置12控制倾倒熔炉稍微向上抬起些,避免浇铸速度过快导致溢出,满足工艺要求后反馈信号至plc控制系统1,再通过第一驱动装置12抬起倾倒熔炉,倾倒熔炉内置接触式液位计11,当第一驱动装置12抬起倾倒熔炉至保证物料不会泄露的角度后,接触式液位计11反馈信号给plc控制系统1,使倾倒炉10保持在此状态,下次浇铸作业可快速进入浇铸状态,提高浇铸的作业效率;控制循环轨道输送机8输送已浇铸完成的模具组件4移至下一工序冷却,待冷却完成后且对应模具组件4已移动至产品脱模及放置区7,松开卡槽44紧固螺栓并旋下,通过拉动移动模具板47把手打开模具,并取出产品,循环以上工序实现自动浇铸生产作业,根据循环轨道输送机8以及模具烘箱2的长度,放入匹配数量的模具组件4并进行固定,限制模具组件4的前、后、左、右4个自由度。生产系统设置有plc控制系统1的操作站。plc控制系统1的操作站的设置可极大方便操作人员的现场工艺管控及安全操作,进一步保证工艺生产安全以及产品品质保证,同时可设置有异常报警与急停按钮,操作人员在plc控制系统1操作站设置好浇铸度量以及各液位计校准后,将模具组件4组合后并固定在循环轨道输送机8上,启动自动浇铸,设备自动运行,异常时自动报警及停止,浇铸件的数量、浇铸时的温度会实时记录到plc自动控制操作站,方便异常追查。

25.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。