端子压接机、伺服压力机、端子压接电线制造装置及制造方法

1.本技术是申请日为2019年1月30日、申请号为201910093327.0、发明名称为“电线包覆层剥离装置、端子压接装置、电线端处理装置、端子压接电线制造装置及制造方法”的申请的分案申请。

技术领域

2.本发明涉及一种将电线的端部的包覆层(皮)剥离(剥掉)的装置、在剥离包覆层之后将端子压接的装置。特别是涉及适合直径比较粗(例如绞合线截面积8sq(mm2)~20sq(mm2))的电线使用的包覆层剥离装置、端子压接装置等。

背景技术:

3.为了将端子自动地压接于粗电线或电线的芯线强度较低的铝电线,如下所述,要求应对(1)包覆层断屑(剥皮断屑)的问题和(2)端子压接时的电线伸长所引起的弯曲的问题。

4.(1)关于包覆层断屑

5.为了剥离粗电线的包覆层而在包覆层上切出切口,通常采用与电线的芯线组合直径(绞合直径)相对应的半圆弧形状的包覆层剥离刀(切割刀,日文:切

り

込

む

刃)。此外,在剥离除粗电线以外的电线的包覆层时,通常使用菱形形状的刀。其原因在于,在粗电线的情况下,当使用菱形形状的刀时,包覆层的未形成切口的余下部分变大,拉回电线并撕扯未切出切口的部分(参照图3的(c)、段落0034等)时的阻力增加,从而不优选。另外,撕扯部分的形状不整齐,从而导致端子压接时的故障、品质劣化。

6.在被卷轴卷绕的粗电线中,在电线本身的重量、伴随卷轴卷绕所产生的张力的作用下,在制造时与圆弧相组合地加捻而成的芯线有时变形为椭圆形形状。在该情况下,虽然用上述半圆弧刀在包覆层上切出切口,但剥离后的包覆层的断屑有时会卡在刃形部上。当在该状态下继续进行以后的作业时,有时会产生包覆层的切口形状不良等品质降低,需要可靠地去除附着的包覆层断屑。

7.作为去除该包覆层断屑的技术方案,存在日本特开2009-55766号公报(专利文献1、株式会社造研)。在该专利文献1的技术中,包覆层去除片与基于摆动动作方式的剥离刀闭合动作连动地向电线侧中央方向移动,在剥下包覆层后,保持包覆层去除片,并通过比剥离刀打开动作延迟地进行打开动作,从而自剥离刀去除包覆层断屑。

8.(2)压接时电线伸长

9.在将端子压接于粗电线之际,由于电线芯线的直径比较大,因此在端子压接时产生芯线相当程度伸长的现象。如果不采取吸收该电线伸长的措施,则有可能产生电线弯曲、芯线的压曲。

10.作为以防止电线弯曲为目的来吸收电线的伸长的方法的方案,存在日本特开2015-211039号公报(专利文献2、komax)。在该专利文献2的技术中,根据压接时产生的电线芯线伸长,电线输送把持器相对应地在电线轴线方向上做动作,防止电线的弯折、压曲。

该专利文献2的技术需要电线芯线的伸长状态(伸长力、伸长尺寸)的传感和对电线输送把持器进行驱动的致动器的复杂的同步控制。

11.现有技术文献

12.专利文献

13.专利文献1:日本特开2009-55766号公报

14.专利文献2:日本特开2015-211039号公报

技术实现要素:

15.发明要解决的问题

16.本发明的目的在于提供一种能够可靠地使牢固附着的包覆层断屑掉落的电线包覆层剥离装置。或者,本发明的目的在于提供一种具备比较简单的结构的电线伸长吸收机构的端子压接装置,其能够吸收在端子压接时产生的芯线伸长而防止电线的弯曲、压曲。

17.用于解决问题的方案

18.在该“用于解决问题的方案”和“权利要求书”以及说明书的一部分中,加括号的部分表示附图各部分的附图标记,但这只用于参考,并不是将权利范围限定于附图的内容。

19.本发明提供一种电线包覆层剥离装置,其特征在于,该电线包覆层剥离装置包括:多个剥离刀(231、233),该多个剥离刀(231、233)成对设置,该多个剥离刀(231、233)从两个方向在电线(w)的端部的包覆层切出切口;剥离刀驱动部件(248),其使该多个剥离刀(231、233)之间进行开闭;夹具(211),其对所述电线的端部的基侧部分进行把持;以及夹持输送部(21、31),其对该夹具进行驱动而将所述电线的所述端部插入到打开后的所述多个剥离刀(231、233)之间,在由所述剥离刀切出切口之后,拉拽所述基侧部分,使所述切口的前方的包覆层部分(wk)残留于所述剥离刀的前侧并剥离所述包覆层部分(wk),该电线包覆层剥离装置(23、33)还包括包覆层断屑敲落构件(241),该包覆层断屑敲落构件(241)在与附着于所述剥离刀(231、233)的前侧的所述前方的包覆层部分(包覆层断屑)(wk)相接触的位置和与该位置分开的位置之间往复驱动。

20.上述“从两个方向切出切口的成对的多个剥离刀”并不是排除三个方向以上、三个以上的剥离刀的意思。上述“往复”包含两次往复以上。断屑敲落构件包含将附着于刃形部的包覆层断屑敲落的构件(例如为图5的附图标记241、241a、241b)、和抓住包覆层断屑并输送的构件(例如为图5的附图标记241c)。

21.包覆层断屑敲落单元的致动器除了包含气缸之外,还包含使用有电磁螺线管等的构造。除此以外,能够通过使去除板的形状变形而使敲打方向成为倾斜方向,从而易于剥下去除包覆层断屑。具体而言,参照图5并在后面叙述。另外,通过同时进行除电空气吹送、抽真空等,从而提高去除性能,使扩大至适用于细电线(通过静电附着于剥离刀)等的通用性增加。可以说,能够向包覆层排出引导路径(排出滑槽、配管)、去除可动板容易地组合空气吹出口(包含除电吹送)、抽真空装置也是附带的特征。

22.上述剥离刀驱动部件(248)优选利用能够针对每个电线尺寸来调节上剥离刀的下降位置等的向包覆层切入的切入量的伺服机构。另外,夹持输送部21、31的电线插入机构也优选利用伺服机构。具体内容,后面在发明实施方式的说明中进行叙述。

23.本发明提供一种端子压接装置(300),该端子压接装置(300)包括:端子压接机

(27、37),其将端子(t)压接于电线(w)的剥离了包覆层后的端部;以及电线夹持输送部(21、31),其把持着所述电线并将所述电线的端部插入所述端子压接机,该端子压接装置(300)的特征在于,所述电线夹持输送部(21、31)具备:夹具(211),其对所述电线的端部的基侧部分进行把持;夹具驱动部件(348),其对该夹具进行驱动而将电线的端部插入所述压接机(27、37);以及伸长吸收机构(320),其使所述夹具(211)与端子压接时的电线伸长相对应地后退,该伸长吸收机构(320)具有:伸缩施力构件(323),其对所述夹具(211)向所述压接机的方向施力,且承受与插入方向相反方向上的设定值以上的力并进行变形;以及施力调整构件(327),其对该伸缩施力构件(323)的伸缩开始时的力进行调整。

24.还能够具有插入位置限定构件(329),该插入位置限定构件(329)对被所述伸缩施力构件(323)施力的所述夹具(211)的插入位置进行限定。在本发明的端子压接装置中,能够将所述伸缩施力构件(323)设为弹簧。所述施力调整构件(327)和所述插入位置限定构件(329)能够为螺栓等螺纹构件。

25.通过设为附加使用有弹簧等伸缩施力构件(323)的机构的构造,能够吸收各种尺寸的电线的端子压接中的不同尺寸的电线伸长。另外,不需要复杂的传感器、复杂的控制。

26.本发明提供另一种端子压接装置(400),该端子压接装置(400)包括:端子压接机(27

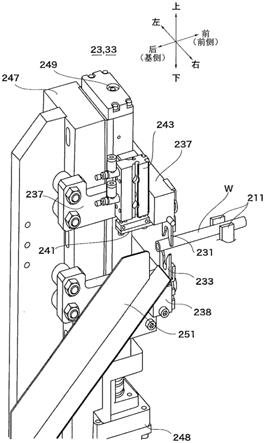

′

、37

′

),其将端子(t)压接于电线(w)的剥离了包覆层后的端部;以及电线夹持输送部(21

′

、31

′

),其把持着所述电线并将所述电线的端部插入所述端子压接机,该端子压接装置(400)的特征在于,所述电线夹持输送部(21

′

、31

′

)具备:夹具(411),其对所述电线的端部的基侧部分进行把持;夹具驱动部件(448),其对该夹具进行驱动而将电线的端部插入所述压接机(27

′

、37

′

);以及伸长吸收机构(420),其使所述夹具(411)与端子压接时的电线伸长相对应地后退,该伸长吸收机构(420)具有:开始伸长压接高度检测部件,其对是否已到达由端子压接引起的所述电线的芯线开始伸长的压接高度进行检测;以及缸(423),其与该开始伸长压接高度检测部件同步地做动作且容许所述夹具(411)的后退。

27.所述开始伸长压接高度检测部件例如是压接器(275,参照图9)的上下驱动机构的下降位置检测器。作为所述缸(423),能够举出空气压力缸、能够进行扭矩控制的带伺服功能的电动缸。只要是能够得到与压接压力机的下降行程等同步的构造,通过利用使用有大气开放方向控制阀等的气缸、能够进行扭矩控制的电动缸,就能够应对不恒定的伸长。

28.特别是,作为所述缸(423),优选的是气压缸,在所述缸(423)上附设有与所述开始伸长压接高度检测部件同步地对该气压缸内进行排气或减压的阀(5端口中位排气式(大气开放型)方向控制阀463等)。若通过获得将气缸和压力控制阀组合而成的机构与压接高度之间的同步,而设成将中位排气的5端口方向控制阀与气缸相组合得到的机构,则成为更高级的伸长吸收机构。还能够为如下那样的动作流程:在到达由压接引起的芯线开始产生伸长的压接高度时,暂时停止压接,与此同时,向方向控制阀输出信号,之后继续压接。

29.并且,能够是,将电线夹持输送部(21、31)的前后动作从滚珠丝杠(347、348)驱动变更为带伺服功能的电动缸驱动,通过与由压接引起的芯线开始产生伸长的压接高度同步地关闭伺服励磁或降低扭矩来吸收电线伸长。在该情况下,与专利文献2的齿轮齿条副构造相比,构造变得简单。

30.本发明提供一种端子压接电线的制造装置(1),该端子压接电线的制造装置包括:电线送给部(11),其送给电线(w1);电线切断部(15),其将送给来的电线切断为任意的长

度;电线包覆层剥离部(23、33),其将该电线(w2、w3)的端部的包覆层剥离;端子压接部(27、37),其将端子压接于包覆层被剥离后的所述电线端部;以及夹持输送部(21、31),其夹持电线并将电线输送至各部分,该端子压接电线的制造装置的特征在于,所述电线包覆层剥离部(23、33)是上述电线包覆层剥离装置(23、33),或者所述端子压接部(27、37)和所述夹持输送部(21、31)构成上述端子压接装置(300、400)。

31.本发明提供一种端处理电线的制造方法,其包括以下工序:送给电线的工序;将送给来的电线切断为任意的长度的工序;将该电线的端部的包覆层剥离的包覆层剥离工序;以及将端子压接于所述电线的剥离了包覆层后的端部的端子压接工序,该端处理电线的制造方法的特征在于,在所述包覆层剥离工序中使用上述电线包覆层剥离装置,或者在所述端子压接工序中使用上述端子压接装置。

32.发明的效果

33.由以上的说明可知,在本发明的电线包覆层剥离装置中,通过从剥离刀可靠地去除包覆层断屑,能够维持、提高与电线包覆层剥离形态有关的品质。另外,通过使断屑滑槽(251)成为通道构造和被包覆层断屑敲落构件(241)包围的构造,从而构成断屑排出的引导路径,由此还具有防止包覆层断屑飞散这样的效果。

34.在本发明的端子压接装置中,通过使用伸缩施力构件(323)、缸(423)等来吸收端子压接时的电线伸长,即使不进行复杂的同步控制、传感,也能够吸收各种尺寸的电线在端子压接中的不同尺寸的电线伸长。由此,能够提高没有电线弯曲、压曲的端子压接电线产品的品质。

附图说明

35.图1是示意性表示本发明的实施方式的端子压接电线制造装置的整体结构的俯视图。

36.图2是表示本发明的实施方式的电线包覆层剥离装置(带碎屑敲落机构)的结构概要的立体图。

37.图3是表示图2的电线包覆层剥离装置的动作的示意性的侧视图。

38.图4是表示图2的电线包覆层剥离装置的动作的示意性的侧视图。

39.图5是示意性表示电线包覆层剥离装置的碎屑敲落机构的变形例的立体图。

40.图6是表示本发明的实施方式的端子压接机、电线夹持横向输送部的整体结构概要的侧视图。

41.图7是表示图6的电线夹持横向输送部中的电线伸长吸收机构的主要部分的结构的图,图7的(a)是螺旋弹簧323周边的侧剖视图,图7的(b)是止动螺栓329周边的侧剖视图。

42.图8是图7的电线伸长吸收机构的主要部分的立体图。

43.图9是用于说明电线伸长吸收机构的作用的侧视图。图9的(a)是本发明的实施方式的图,图9的(b)是说明现有技术的问题点的图。

44.图10是表示另一个实施方式的端子压接装置400的整体结构概要的侧视图。

45.图11是表示图10的端子压接装置400的伸长吸收机构420的结构的分解立体图。

46.图12是图11的伸长吸收机构420的侧视图。

47.图13是示意性表示本发明的实施方式的端子压接电线的制造装置中的电线送给

部11、夹持输送部21、31、电线切断部15、电线拉出长度测量装置17的配置状态的侧视图。

48.图14是表示本发明的实施方式的包括对电线w的长度进行测量的第一长度测量部件1780、1783、1790和第二长度测量部件2120、2125的电线拉出长度测量装置的结构的图。图14的(a)是夹持输送部21的侧视图,图14的(b)是第二长度测量部件2120、2125的主视图,图14的(c)是电线拉出长度测量装置17的侧视图。

49.图15是图14的电线拉出长度测量装置的测量系统的框图。

50.图16是示意性表示本发明的实施方式的电线拉出长度测量装置17中的拉出头退避部件(气缸1716等)的结构的侧视图。

51.图17是表示本发明的实施方式的电线两端端子压接装置的电线转动部32的结构概要和动作的立体图。图17的(a)是将电线w3的基部wb插入电线转动部32的夹具3201后的状态,图17的(b)是将转动夹具3201闭合而把持了电线基部wb后的状态,图17的(c)是使电线w3沿逆时针方向转动90

°

后的状态,图17的(d)是打开转动夹具3201且将电线w3存放于后夹持输送部31的状态。

52.图18是表示图17的电线转动部32的具体构造的图,图18的(a)是侧视图,图18的(b)是主视图。

53.图19是本发明的实施方式的压接机2700的侧视图。

54.图20是图19的压接机2700的主视图。

55.图21是改良施加器更换功能后的端子压接机2800的侧视图。

56.图22是图21的端子压接机2800的俯视图。

57.附图标记说明

58.w、电线;wk、包覆层部分;w1、所输送的电线;w2、前端切断电线;w3、前后切断电线;t、t1、t2、端子;11、电线送给部;15、电线切断部;17、电线拉入长度测量部;20、行进轨道;21、前夹持输送部;23、电线包覆层剥离装置(电线包覆层剥离部、前包覆层剥离部);25、前检查部;27、端子压接机(端子压接部、前端子压接部);30、行进轨道;31、后夹持输送部;32、电线转动部;33、电线包覆层剥离装置(电线包覆层剥离部、后包覆层剥离部);35、后检查部;37、端子压接机(端子压接部、后端子压接部);41、产品接收部;211、夹具;213、夹具基座;215、夹具开闭机构(气缸);217、夹具开闭机构基座;218、台架;219、带引导件的上下移动气缸;231、剥离刀(上刀);233、剥离刀(下刀);237、238、滑动件;241、包覆层断屑敲落构件(板);241a、241b、241c、包覆层断屑敲落构件;241x、爪构件;243、驱动部件(致动器、气缸);244、空气喷嘴;247、上下导轨(柱);248、剥离刀驱动部件(马达);249、带剥离刀开闭用直线运动引导件的滚珠丝杠;251、断屑滑槽;275、压接器;283、砧;300、端子压接装置;320、伸长吸收机构;321、台架;321r、台板;321t、弹簧收纳孔;321w、后端面;321x、内螺纹;323、伸缩施力构件(螺旋弹簧);327、施力调整构件(调整螺栓);327b、前端部;327f、中央部分;328、锁紧螺母;329、止动螺栓;329b、外螺纹;329f、圆柱部;329h、端面;329j、带六角孔的部分(头部);331、螺栓植入板;331g、通孔;331k、后侧面;333、电线伸长吸收滑动件;335、引导件;341、前后滑动板;343、滑动件;345、前后引导件;347、滚珠丝杠;348、马达(夹具驱动部件);351、横向滑动台;400、端子压接装置;411、夹具;419、带引导件的上下移动气缸;420、伸长吸收机构;421、台架;423、缸;423b、杆;429、止动螺栓(定位螺栓);430、板螺栓植入板;431g、通孔;432、块体;433、电线伸长吸收滑动件;435、引导件;445、前后引导件;448、马达

(夹具驱动部件);451、横向滑动台;463、方向控制阀;wl、电线卷轴;10、卷轴支架;1000、电线输送/拉出长度测量装置;1110、矫直机;1111、1113、1115、1117、辊;1501、刀;1701、夹具;1705、拉出头;1710、过载释放滑动台;1711、过载释放轨道;1716、退避部件(气缸);1716b、杆侧的室;1717、活塞杆;1718、活塞;1718c、后侧的面;1719、压力调整阀;1720、空气配管;1723、动作检测部件(磁传感器);1731、移动台;1770、头移动部件;1771、头移动轨道;1780、移动带(同步带);1783、驱动带轮;1784、从动带轮;1790、移动马达;1795、编码器;1798、长度差计算部件;2101、2103、夹片;2120、辅助长度测量辊;2123、气缸;2125、转数计(编码器);2130、电线通过通道;2141、电线引导横向辊;2145、电线引导纵向辊;3101、夹片;wb、电线w3的基部;31、后夹持输送部;3101、输送夹具;3102、台;32、电线转动部;3201、转动夹具;3201b、3201c、夹片;3201g、山部;3201j、谷部;3203、夹具开闭机构;3207、转动体;3211、框架;3220、开闭机构的转动部件;3221、大带轮;3223、同步带;3225、小带轮;3227、转动马达;ap、施加器;ape、端部进给用施加器;aps、侧部进给用施加器;2700、端子压接机;2701、压头;2703、压头螺栓;2707、柄部;2711、压接器(上模);2715、端子进给机构;2721、砧(下模);2724、砧保持件;2727、施加器基座;2731、压头保持件(上连结杆);2731h、2731m、左右两侧部;2734、拉杆(导杆、支柱);2735、衬套;2739、滑轨;2739b、轨道槽;2739c、施加器搭载台;2739t、侧面;2741、施加器台架(下模台架);2741h、2741m、左右两侧部;2741x、运转位置;2742、2743、基座固定爪;2742b、2743b、面;2745、杆引导部;2750、窗;2751、从动带轮;2754、带;2757、驱动带轮;2761、轴承保持件;2764、轴承(轴承箱);2767、螺母保持件(下连结杆);2767h、2767m、左右两侧部;2771、进给螺母(螺母箱);2781、进给螺杆;2791、马达减速器;2794、马达;2800、端子压接机;2821、轨道;2823、滑轨(侧台);2823b、轨道槽;2823y、待机位置;2831、台架;2871、滑轨;2871b、轨道槽;2871t、后侧端;2871y、待机位置。

具体实施方式

59.以下,参照附图对本发明的实施方式进行说明。在各图中,前后方向是电线w的轴线方向,左右方向(横向)是电线夹持输送部横向把持电线w的方向,上下方向是压接压接器、包覆层剥离上刀的升降方向(不限定于地球重力方向)。

60.首先,参照图1对本发明的实施方式的粗体用的端子压接电线制造装置的整体结构进行说明。

61.端子压接电线制造装置1具备以下各部分。

62.电线送给部11,其将电线w1从卷成卷状的电线束(未图示)沿纵向输送。

63.切断部15,其切断所送给的电线w1,并决定前后切断电线w3的长度。

64.电线拉入长度测量部17,其将通过了切断部15后的电线向前方拉入。与成为产品的端子压接电线的长度对应的位置停止,并切断电线后端。将两端切断后的电线称为前后切断电线w3。

65.前夹持输送部21,其夹持电线(前端切断电线)w2的端部并将其沿横向输送。前夹持输送部21将电线w2从电线输送位置l0向左方输送至压接位置l-3,然后返回至l0。

66.行进轨道20,前夹持输送部21在该行进轨道20上行进。

67.前包覆层剥离部23,其将前侧端部被切断的电线w2的包覆层剥离。

68.前检查部25,其检查电线前端部的包覆层剥离状态。

69.前端子压接部27,其将端子t1压接于电线w2的前端。

70.后夹持输送部31,其夹持前后切断电线w3并将其沿横向输送。后夹持输送部31在电线拉入长度测量部17的位置(电线输送位置l0)接收电线w3,并将电线w3向右方输送至压接位置l4,将电线w3交接至产品接收部41,之后返回至l0。

71.行进轨道30,后夹持输送部31在该行进轨道30上行进。

72.电线转动部32,其使电线后端围绕轴中心转动,使后端端子的绕轴的压接位置(姿势)与规定位置对齐。

73.后包覆层剥离部33,其将后侧端部被切断的电线w3的包覆层剥离。

74.后检查部35,其检查电线后端部的包覆层剥离状态。

75.后端子压接部37,其将端子t2压接于电线w3的后端。

76.产品接收部41,其接收所送出的、两端压接有端子的产品电线。

77.参照图2~图4,对包覆层剥离装置23、33进行说明。另外,图2所示的方向是针对前包覆层剥离(剥离)部23的方向。如各图所示,包覆层剥离装置23、33具有在电线的包覆层切出切口的上刀231和下刀233。在该实施方式中,下刀233以及上刀231均能够上下移动。具体而言,上刀231安装在上滑动件237的侧部,下刀233安装在下滑动件238的侧部。两个滑动件237、238沿着上下导轨(柱)247被带剥离刀开闭用直线运动引导件的滚珠丝杠249和其马达(剥离刀驱动部件)248在上下方向上驱动。在此,在滚珠丝杠249的上半部分和下半部分形成有螺旋方向相反的螺纹(左旋螺纹和右旋螺纹),通过该滚珠丝杠249的旋转,各滑动件237、238沿相互离开的方向(刀打开)驱动或沿相互接近的方向(刀闭合)驱动。

78.在上滑动件237的侧面(图2的右侧的面)安装有用于敲落包覆层断屑的断屑敲落构件(板)241和其上下驱动致动器(气缸)243。下面描述它们的动作。在断屑敲落板241的下方设置有对掉落的断屑进行引导的断屑滑槽251。另外,虽然在图2中省略了图示,但还设置有对包覆层断屑吹送气流的空气喷嘴。

79.参照图3、图4对包覆层剥离装置23、33的动作进行说明。另外,图3、4是示意性的图,形状、尺寸与图2之间没有一致性。

80.图3的(a)是剥离刀231、233处于刀打开后的初始位置状态且电线w的端部被插入两刀之间的状态。断屑敲落板241处于向上抬起的状态。

81.图3的(b)是剥离刀231、233闭合而夹持电线w的状态。两刀的刀尖切入电线w的包覆层。剥离刀231、233的闭合位置通过马达(剥离刀驱动部件)248的伺服控制进行选择而定位在与电线w的粗细、包覆层的厚度对应的位置。另外,在电线w为粗线的情况下,刀刃的形状根据电线w的种类而不同。

82.图3的(c)是剥离刀231、233处于从图3的(b)状态稍微打开的状态且电线w被向离开刀231、233的方向拉拽的状态(拉回状态)。拉拽电线w是指,夹持输送部21、31(参照图1和图6(后述))在夹持电线w的状态下沿电线w的轴线方向移动。由此,电线包覆层的比刀231、233靠前(图的左侧)的部分(包覆层断屑wk)脱离电线w的前端部而残留在刀的左侧。芯线wc在被拉拽后的电线w的前端部露出。

83.在图4的(d)中,在包覆层断屑wk离开电线w后,剥离刀231、233从图3的(c)状态稍微打开,上下的刀231、233成为半开的状态。在该状态下,包覆层断屑wk成为被夹持在上下的刀231、233之间的形态。在此,使断屑敲落板241上下移动数次,敲落包覆层断屑wk。包覆

层断屑wk落入滑槽251中。在断屑敲落板241进行动作的同时,从空气喷嘴244向包覆层断屑wk吹送气流。另外,在上下的刀231、233半打开的状态下使包覆层断屑wk掉落是为了使驱动断屑敲落板241的驱动部件(致动器、气缸)243的气缸行程位置处于考虑好的位置。

84.之后,如图4的(e)所示,上刀231、下刀233打开至初始位置,包覆层剥离后的电线w被向之后的工序输送。

85.图5是示意性表示电线包覆层剥离装置的碎屑敲落机构的变形例的立体图。图5的(a)的断屑敲落构件241a是将棒状物或突起形状物安装于变小后的断屑敲落板241而成的构件。断屑敲落构件241a的动作与上述断屑敲落板241同样地被上下驱动,而将包覆层断屑剥落。该棒状或突起形状的敲落构件241a的优点在于,通过将断屑敲落构件241a安装于与包覆层中心位置稍微偏离的位置,从而从斜上方敲落包覆层,容易使卡在上刀231或下刀233上的包覆层断屑掉落。

86.图5的(b)的断屑敲落构件241b是锥状的构件,且与包覆层断屑接触的前侧的部分较厚。断屑敲落构件241b的动作与上述断屑敲落板241同样地被上下驱动,而将包覆层断屑剥落。该锥状的断屑敲落构件241b的优点是,从横向的部分开始接触于附着的包覆层断屑,使包覆层断屑沿着倾斜的角度掉落,从而同样容易地敲落包覆层断屑。

87.图5的(c)的断屑敲落构件241c为卡盘式,具备能够开闭的一对爪构件241x和使其移动的机构。利用卡盘把持包覆层断屑并将其从剥离刀剥下,将包覆层断屑输送到滑槽或抽吸部,并在此打开卡盘241x而运走包覆层断屑。

88.上述剥离刀驱动部件(248)优选利用能够针对每个电线尺寸进行调节的伺服机构,进行上下剥离刀的开闭位置的控制、特别是剥离刀相对于包覆层切入的切入量、图3的(c)的半打开状态的位置控制。另外,夹持输送部21、31的电线插入机构(具体而言是前后滑动马达348(图6))也优选利用伺服机构。由此,能够进行剥除长度调整、包覆层剥离动作、压接位置调整的细致的控制。

89.参照图6~图9,对本发明的实施方式的端子压接机、电线夹持横向输送装置进行说明。图6是表示装置的整体结构概要的侧视图。图7是表示图6的电线夹持横向输送部的伸长吸收机构的结构的侧面剖视图。图8是图7的伸长吸收机构的立体图。图9是用于说明图7的伸长吸收机构的作用的示意性侧视图。图9的(a)是本发明的实施方式的图,图9的(b)是说明现有技术的问题点的图。

90.图6中表示整体结构的主装置由端子压接部27、37和夹持输送部21、31构成。

91.如图9所示,端子压接部27、37将端子t压接于电线w的剥离了包覆层后的端部。端子压接部27、37具有能够升降的上压紧工具即压接器275、作为下固定工具的砧283等。

92.夹持输送部21、31具备把持电线w的夹具211、对该夹具进行开闭的机构215。搭载夹具211的夹具基座213搭载于夹具开闭机构215,夹具开闭机构215安装于夹具开闭机构基座217,该夹具开闭机构基座217包含有压接时的上下降落机构。夹具开闭机构基座217固定于台架218。台架218借助带引导件的上下移动气缸219而搭载于电线伸长吸收机构320的台架321。

93.电线伸长吸收机构320的台架321搭载于电线伸长吸收滑动件333上,且能够在引导件335和前后滑动板341上沿前后方向稍微滑动。电线伸长吸收机构320是本发明的特征部分之一,在后面参照图7、图8、图9进行详细叙述。

94.前后滑动板341搭载于滑动件343(参照图8)上,且能够沿着在前后方向上延伸的前后引导件345滑动。滑动件343由滚珠丝杠347、马达348驱动。前后引导件345搭载在横向滑动台351上,且能够沿着在横向上延伸的轨道20、30(也参照图1)移动。

95.如图7所示,电线伸长吸收机构320除了具备上述台架321、滑动件333以外,还具备螺旋弹簧323、螺旋弹簧323的调整螺栓327等的主要部分。

96.螺旋弹簧323收纳于刻入台架321的台板321r的弹簧收纳孔321t中。弹簧收纳孔321t在前后方向上延伸,弹簧收纳孔321t的后端在台板321r的后端面321w开口。

97.弹簧调整螺栓327的头部(前端部327b)进入弹簧收纳孔321t的靠后端的部分,且与螺旋弹簧323的后端相抵接。调整螺栓327的前后方向中央部分327f被拧入螺栓植入板331的内螺纹331f。如图6所示,螺栓植入板331以向上立起的方式固定于前后滑动板341的后端部。当将螺栓327拧入到内螺纹331f中,而使螺栓327向前方前进时,螺旋弹簧323被压缩。锁紧螺母328也被螺栓327拧入,能够固定螺栓327的前后方向位置。

98.如由图8容易理解地示出那样,在弹簧调整螺栓327的左右侧设置有两根止动螺栓329。如图7的(b)所示,止动螺栓329在前侧部分形成有外螺纹329b,止动螺栓329的后端部分为带六角孔的部分(头部)329j,止动螺栓329的中间部分为圆柱部329f。止动螺栓329的前侧外螺纹329b拧入在台架321的台板321r的后端部形成的内螺纹321x。由此,该螺栓329以从台板321r的端面321w向后侧延伸的方式固定。

99.止动螺栓329的中间圆柱部329f以非接触状态贯穿于在螺栓植入板331形成的通孔331g之中。在图7的状态下,止动螺栓329的头部329j的前侧的端面329h与螺栓植入板331的后侧面331k相抵接。这是因为,台板321r在施加于螺旋弹簧323的压缩力的作用下被向前侧施力,该施力起到将固定在台板321r上的止动螺栓329向前侧拉拽的作用。其结果,通过止动螺栓329来确定台板321r的前进极限。该台板321r的前进极限最终决定电线w的前端向端子压接部27、37插入的插入位置。另外,在端子压接时,若夹具211按压在伸长的电线上而使螺旋弹簧323收缩,则止动螺栓329后退与该收缩相对应的量。

100.在图7的状态下,当拧入弹簧调整螺栓327(使弹簧调整螺栓327前进)时,螺旋弹簧(伸缩施力构件)323被压缩而施力(开始伸缩的设定负荷)变强。另一方面,当拔出弹簧调整螺栓327(使弹簧调整螺栓327后退)时,螺旋弹簧323伸长,施力(开始伸缩的设定负荷)变弱。以下,参照图9进行叙述,通过端子压接时的电线伸长,把持电线的夹具211被向后侧按压,该按压力传递至台架321。当该按压力超过螺旋弹簧323的上述设定负荷时,弹簧323收缩,台架321、夹具211后退(伸长吸收滑动件333在引导件335上向后滑动)。

101.参照图9对电线伸长吸收机构的作用进行说明。图9的(a)是本发明的实施方式的图,图9的(b)是说明现有技术的问题点的图。在图9的(b)的现有技术中,由于不存在夹具211的后退机构,因此,在压接时的电线伸长的影响下,电线w向图的上方呈v字状弯折。另一方面,在图9的(a)的本发明的实施方式中,由于存在夹具211的后退机构,因此,夹具211后退与压接时的电线伸长量相对应的量,由此,电线w不会弯折。

102.接着,参照图10、图11、图12对本发明的其他实施方式的端子压接装置400进行说明。图10是表示端子压接装置400的整体结构概要的侧视图。图11是表示图10的端子压接装置400的伸长吸收机构420的结构的分解立体图。图12是图11的伸长吸收机构420的侧视图。

103.在图10中表示整体结构的主装置400由端子压接部27

′

、37

′

和夹持输送部21

′

、31

′

构成。该主装置400的端子压接部27

′

、37

′

具有与图6的端子压接部27、37相同的结构、功能。在该主装置400的夹持输送部21

′

、31

′

中,在图6的附图标记上加上100或200而得到的附图标记所示的部分是具有同样的功能的部分。具体的对应关系如附图标记的说明栏中记载的那样。

104.作为本实施方式的特征部分的电线伸长吸收机构420具有:开始伸长压接高度检测部件,其对是否已到达由端子压接引起的所述电线的芯线开始伸长的压接高度进行检测;以及缸423,其与该开始伸长压接高度检测部件同步地做动作且容许夹具411的后退。开始伸长压接高度检测部件是压接部27

′

、37

′

的压接器(275,参照图9)的上下驱动机构的下降位置检测器等。在上下驱动机构为伺服压力机方式的情况下,压接器的下降位置能够通过其驱动马达的旋转位置(编码器)进行把握。关于开始伸长压接高度,能够针对每个电线的种类、尺寸进行把握,将开始伸长压接高度的值存储在装置的控制器中。

105.在该实施方式中,缸423是气缸423。气缸423经由气压配管(由单点划线示意性表示)连接有气压调节器461和5端口中位排气式(大气开放型)方向控制阀463。方向控制阀463利用开始伸长压接高度的检测信号使气压缸423内的靠杆423b侧的室和靠与杆所在侧相反的一侧的室这两个室大气开放。由此,气缸423能够向施加于杆423b的力的方向移动。

106.即,当伴随电线伸长的力以使夹具411后退的方式施加时,缸423的杆423b收缩与图12所示的δs相对应的量。并且,块体432、与该块体432连接的夹具411能够后退与该收缩量相对应的量。此外,在本实施方式中,是如下那样的动作流程:在到达由压接引起的芯线开始产生伸长的压接高度时,暂时停止压接,与此同时,向方向控制阀463输出信号,然后继续压接。

107.图11所示的止动螺栓(定位螺栓)429与图7的止动螺栓329具有相同的结构和功能。板430的左右的通孔431g是与图7的螺栓植入板331的通孔331g相同的构造、功能。另外,板430的中央的孔430f是缸的杆自由动作的通孔。另外,在图10中未示出用于安装块体432和活塞杆432b的螺栓类等。

108.另外,作为伸长吸收机构的变形例,还能够是,将夹持输送部21、31的前后动作从滚珠丝杠347、348驱动变更为使用有推力调整用压力控制的带伺服功能的电动缸驱动,通过与压接下限位置同步地关闭伺服励磁或降低扭矩来吸收电线伸长。在该情况下,与专利文献2的齿轮齿条副构造相比,构造变得简单。

109.说明本实施方式的端子压接电线制造装置的电线拉出长度测量。在粗电线中,由于下述情况,难以充分地去除电线的弯卷(日文:巻

きクセ

),也难以进行电线切断长度的长度测量。即,由于电线的每单位长度的重量变重,因此,在作为现有的方法的输送辊方式中,当负载变大时,在辊面与电线包覆层面之间产生打滑,容易在辊侧的输送量与实际输送的电线长度之间产生误差。另外,由于电线的包覆层的材质、电线内部的导体结构等特性,摩擦系数、重量的变化较大,因此与上述同样地容易产生电线长度误差。并且,根据电线的卷轴状的包装状态的不同,电线包覆层外径发生变化,辊的把持位置发生变化,从而容易产生误差。

110.因此,为了将电线准确地拉出所期望的长度(使其沿长边延长),需要下工夫。另外,近年来,电动汽车、混合动力汽车不断普及,汽车配线用的动力电线的粗体化不断发展,对于其长度尺寸精度的要求也越来越严格。

111.本发明的目的在于解决至少一个与粗电线有关的以下课题。

112.a)提高电线长度尺寸精度。

113.b)能够自动地进行电线长度异常的检测。

114.c)在施加有过大的电线拉出力的情况下,防止设备异常,并检测出产品异常。

115.本发明的电线拉出长度测量装置将电线(w2)拉出且对电线(w2)的拉出长度进行测量,该电线拉出长度测量装置的特征在于,该电线拉出长度测量装置具备:拉出头(1705),其将所述电线拉出,并具有对电线(w2)的前部分(wt)进行把持的夹具(1701);头移动部件(1770),其使该拉出头沿拉出方向移动;第一长度测量部件(1780、1783、1790),其对所述拉出头(1705)的移动长度进行测量;第二长度测量部件(2120、2125),其对所述电线(w2)被拉出的长度进行测量;以及长度差计算部件(1798),其对两个长度测量部件的长度测量值的差进行计算。

116.在本发明的电线拉出长度测量装置中,所述第一长度测量部件具有所述头移动部件(1770)的移动马达(1790)和对移动马达(1790)的旋转量进行检测的编码器(1795),所述第二长度测量部件具有按压于所述电线(w2)并旋转的长度测量辊(2120)和检测长度测量辊(2120)的旋转量的转数计(2125)。

117.在电线w2存在设想以上的弯曲的情况下,第二长度测量部件的长度测量值有时比第一长度测量部件的长度测量值长很多或短很多。此时,作为异常,操作人员进行确认,并进行设备的调整等处理。另外,还优选的是,在两个长度测量部件的长度测量值的差超过基准的情况下进行显示、通知、报警和/或装置停止。

118.本发明的一个电线端处理装置包括:电线送给部(11),其送给电线(w1);电线切断部(15),其将送给来的电线(w2)切断;所述的电线拉出长度测量装置;夹持输送部(21),其夹持电线(w2),且将电线(w2)沿与所述电线的送给方向交叉的方向横向输送;以及端处理部(23、25、27),其对切断后的电线的端部实施处理,所述第二长度测量部件配置于所述夹持输送部(21)。

119.本发明的另一个电线端处理装置包括:电线送给部(11),其用于送给电线(w1),并具有对电线的弯卷进行矫正的矫直机(1110);电线切断部(15),其将送给来的电线切断;电线拉出长度测量部(17),其具备拉出头(1705),该拉出头(1705)具有对前端被切断后的电线(w2)的前部分(wt)进行把持的夹具(1701),该电线拉出长度测量部(17)用于将所述电线(w2)拉出期望的长度;以及端处理部(23、25、27),其对切断后的电线的端部实施处理,所述电线拉出长度测量部(17)具备使所述拉出头(1705)沿拉出方向移动的头移动部件(1770)和对所述拉出头(1705)的移动长度进行测量的长度测量部件(1780、1783、1790),在拉出电线时,该电线端处理装置对所述矫直机(1110)与所述拉出头(1705)之间的电线施加张力。

120.在该电线端处理装置中,能够对矫直机(1110)与拉出头(1705)之间的电线施加张力而抑制电线的挠曲等松弛。因而,基本上拉出头(1705)的移动长度与被实际拉出的电线的长度之间不存在差,能够拉出准确长度的电线。

121.本发明的另一个电线拉出长度测量装置的特征在于,该电线拉出长度测量装置包括:拉出头(1705),其用于拉出所述电线(w2),并具有对电线(w2)的前部分(wt)进行把持的夹具(1701);头移动部件(1770),其用于使该拉出头沿拉出方向移动;长度测量部件(1780、1783、1790),其对所述拉出头的移动长度进行测量;以及退避部件(1716),在施加于所述拉

出头(1705)的拉出力成为预定值以上的情况下,该退避部件(1716)使所述拉出头向与拉出方向相反的方向退让。

122.所述退避部件能够具有气缸(1716)和对其施加压力进行调整的调整阀(1719)。气缸对拉出头向拉出方向施力,当拉出力大于气缸的力时,气缸向与拉出方向相反的方向移动而使拉出头退让。另外,还能够包括对退避部件(1716)的动作进行检测的部件(1723)。

123.在拉出电线时,克服矫直机等的阻力而拉出电线。由于电线的弯卷过强等原因,在电线拉出电阻过大时,使拉出头向与拉出方向相反的方向退让。然后,操作人员确认电线、装置。或者,作为电线拉出的过载,在设备停止的同时进行显示、警告。并且,执行对电线矫正部、电线卷轴的送出装置等进行检查等的处理。

124.本发明的另一个电线端处理装置的特征在于,该电线端处理装置包括:电线送给部(11),其送给电线(w1);电线切断部(15),其将送给来的电线切断;电线拉出长度测量部(17),其具备拉出头(1705),该拉出头(1705)具有对前端被切断后的电线(w2)的前部分(wt)进行把持的夹具(1701),该拉出头(1705)将所述电线(w2)拉出期望的长度;夹持输送部(21),其夹持切断后的电线(w2),且将电线(w2)沿与所述电线的送给方向交叉的方向横向输送;以及端处理部(23、25、27),其对切断后的电线的端部实施处理,所述夹持输送部(21)具有对所述电线(w2)的前端部进行把持的沿前后方向排列的两对夹片(2101、2103),所述拉出头(1705)的夹具(1701)在所述夹持输送部(21)的两对夹片(2101、2103)之间把持所述电线(w2)的前部分(wt)。

125.在将先行电线的后端部和后行电线的前端部之间切断之际,夹持输送部(21)的对电线(w2)的前端部进行把持的沿前后方向排列的两对夹片把持着电线。之后,拉出头的夹具在夹持输送部(21)的两对夹片之间把持电线(w3)的顶部(wt),夹持输送部(21)的夹片放开电线。之后,拉出头拉出电线。拉出头的夹具把持并拉出由夹持输送部(21)的两对夹片把持着的未弯曲等的姿势的稳定状态的电线。因而,拉出头的夹具的把持位置成为预期的位置,因此,能够将电线的长度精度保持得较高。

126.在图13~图16中,电线的附图标记的意义如下。“电线w1”是从卷轴wl的前端到前夹持输送部21之间的部分。“电线w2”是前端被切断的部分,且是接着后端被切断而成为接下来的电线w3的部分。“电线w3”是两端被切断后的状态的电线。“电线w”是指包括上述电线各部分在内地统称为电线的意思。

127.参照图13对电线送给/拉出长度测量装置1000的整体结构进行说明。电线w以卷绕成卷轴的形态(电线卷轴wl)设置在装置的基侧的卷轴支架10上。卷轴支架10将卷轴wl的芯部保持为能够旋转。在卷轴wl的前端设置有电线送给部11。电线送给部11包含矫直机1110。矫直机1110是公知的方式,具有从纵向和横向夹着电线w1的多个辊1111、1113、1115、1117,其用于矫正电线的弯卷。

128.在矫直机1110的前侧设有前夹持输送部21。关于该前夹持输送部21的整体作用、构造,请参照图1、图6、图10及其说明。该实施方式的前夹持输送部21在前后方向上隔着一定间隔地配置有两个夹片2103、2101。该夹片把持电线w2。

129.在前夹持输送部21的前侧配置有电线切断部15。该电线切断部15具有用于切断电线的刀1501。另外,电线切断部15在除切断电线时以外的情况下下降,避免该刀1501与电线w2的无用接触。

130.在前夹持输送部21、电线切断部15的上方设有电线拉出长度测量装置17。该电线拉出长度测量装置17包括:拉出头1705,其用于拉出电线,并具有对电线w2的前部分wt进行把持的夹具1701;以及头移动部件1770,其使该拉出头沿拉出方向移动(参照图14的(c))。拉出头1705从前夹持输送部21的夹片2103、2101接收电线w2的前端部分,将期望长度的电线向前侧拉出。其详细情况参照图14在后面叙述。

131.在切断部15的前侧设有后夹持输送部31。该后夹持输送部31的夹片3101把持电线w2、w3的前端侧部分。此外,在上述切断部15切断电线w2之际,是前夹持输送部21和后夹持输送部31这两者保持电线w2的状态。关于后夹持输送部31的综合作用,请参照图1和其说明。

132.接着,参照图14对具备测量电线w的长度的第一长度测量部件1780、1783、1790和第二长度测量部件2120、2125的电线拉出长度测量装置1000进行说明。如图14的(a)、图14的(c)所示,该电线拉出长度测量装置1000大致由前夹持输送部21和电线拉出长度测量装置17构成。另外,如图13所示,在图14的(a)的前夹持输送部21的上侧、前侧配置有图14的(c)的电线拉出长度测量装置17。

133.前夹持输送部21从电线的基侧(上游侧)朝向前侧(下游侧)依次具有电线引导纵向辊2145、电线引导横向辊2141、电线通过通道2130、辅助长度测量辊2120、一对夹片2103、2101等。电线引导辊2145、2141、电线通过通道2130用于防止在压接工序等横向输送时电线w2发生偏移和用于将从矫直机1110(图13)出来的电线w1沿前后方向、上下方向笔直地引导到前夹持输送部21。

134.如图14的(b)所示,辅助长度测量辊2120由一对(两组)相对的辊2120、2120

′

形成。各辊能够绕上下轴自由旋转。在辊2120、2120

′

的上方设有沿使两者的间隔变窄的方向和使两者的间隔扩大的方向进行驱动的气缸2123。通过该气缸2123,辊2120、2120

′

被按压于电线w2的侧面,随着电线w2的移动,辊2120、2120

′

通过摩擦而以相同速度旋转。

135.一侧的辊2120的轴向上方延伸且与编码器2125相连接。这些长度测量辊2120、2120

′

、编码器2125等构成对电线w2被拉出的长度进行测量的第二长度测量部件。此外,编码器2125在夹片2101、2103的电线把持力和缸2123的按压力的作用下,编码器的旋转处于半约束状态。对于长度测量而言,由于使用编码器的增量功能来进行长度测量,因此即使是半约束状态也没有问题。

136.电线拉出长度测量部17具有头移动轨道1771、移动带1780、移动马达1790、把持并拉出电线w2的拉出头1705等。拉出头1705在其下部具有对电线w2的前部分wt进行把持的夹具1701。夹具1701被其上的开闭机构(气缸等,内置于拉出头1705)驱动而进行开闭。拉出头1705经由释放滑动台1710(参照图16进行后述)、移动台1731而在前后方向上滑动自如地支承于移动轨道1771。

137.移动台1731被同步带1780驱动而在前后方向上行进。在同步带1780的前后方卡合有驱动带轮1783和从动带轮1784。驱动带轮1783被头行进马达1790驱动而旋转。该头行进马达1790是内置有编码器的伺服马达。该带编码器的头行进马达1790构成对拉出头1705的移动长度进行测量的第一长度测量部件。

138.接着,参照图15的框图来说明图14的电线拉出长度测量装置的测量系统的结构。在该图的左上方示出了拉出头的移动马达1790和内置有该马达的编码器1795。在图的左下

方示出了按压于拉出的电线并旋转的长度测量辊2120和对长度测量辊2120的旋转进行检测的编码器2125。马达编码器1795和辊编码器2125的旋转信号被发送至电线长度差计算部件1798(由微型计算机等设备构成)。电线长度差计算部件1798将来自两个编码器的信号换算为两种电线拉出长度,并计算两者的差。

139.在电线w2存在设想以上的弯曲的情况下,有时长度测量辊2120的旋转长度(第二长度测量部件的长度测量值)比拉出头1705的行进长度(第一长度测量部件的长度测量值)长。或者,有时第二长度测量部件的长度测量值比第一长度测量部件的长度测量值短很多。此时,作为异常,操作人员进行确认,并进行设备的调整等处理。

140.另外,在两个长度测量部件的长度测量值的差超过基准的情况下,还能够经由操作盘1799进行显示、通知、报警和/或装置停止。

141.接着,对图14、图13所示的前夹持输送部21的两对夹片2101、2103进行说明。这些夹片在电线的前后方向上稍微隔开间隔地设置。并且,在将电线w2从前夹持输送部21交接至拉出头1705时,如图14所示,该拉出头的夹具1701在所述两对夹片之间把持电线w2的顶部wt。

142.前侧的夹片2101成为能向下侧下降的构造,以避免在拉出电线时与前进的拉出夹具1701干扰。

143.在将先行电线(之前前后端被切断的部分)的后端部与后行电线(接下来前后端被切断的部分)的前端部之间的边界切断之际,夹持输送部21的两对夹片2101、2103把持着电线。在切断电线之后,拉出头1705的夹具1701在夹持输送部21的两对夹片之间把持电线w2,夹持输送部21的夹片放开电线。之后,拉出头1705拉出电线。

144.如此,在拉出头1705接收电线w2之际,电线w2被夹持输送部21的两对夹片2101、2103把持,是没有弯曲等的姿势稳定的状态。因此,拉出夹具的把持位置成为如所预期那样的预定位置,因而,在这点上也有助于将电线的长度精度保持得较高。

145.接着,参照图16对本发明的实施方式的电线拉出长度测量装置中的拉出头退避部件进行说明。具有夹具1701的拉出头1705搭载于过载释放滑动台1710。该过载释放滑动台1710以能够沿着过载释放轨道1711在前后方向上移动的方式搭载在移动台1731上。

146.过载释放滑动台1710被气缸1716相对于移动台1731向前方施力。即,气缸1716固定于移动台1731,该气缸的杆1717与过载释放滑动台1710相连接。在气缸1716的靠杆侧的部分连接有空气配管1720。在空气配管1720上安装有压力调整阀1719,由该压力调整阀1719调整了压力的空气作用在气缸1716的靠杆侧的室1716b、缸内的活塞1718的后侧的面1718c上。

147.在下述的通常的状态下,如图16所示,杆1717和活塞1718处于靠近前侧的状态。在缸1718的外表面前侧配置有磁传感器1723。通过该传感器1723来把握活塞1718的位置。在下述异常时,活塞1718相对地向后侧移动,且传感器1723检测该移动。

148.气缸1716的施力比矫直机1110(图13)对通常的电线的阻力等引起的通常的电线的最大拉出力高。即,通常,与移动台1731的动作同步,过载释放滑动台1710、拉出头1705、夹具1701做动作,能够拉出电线。

149.另一方面,在电线的弯卷过强而使阻力变得过大的情况下或者由于产生卷轴支架(电线送给装置)10的故障等电线输送不良等异常事态而使施加于拉出头1705的拉出力成

为预定值以上的情况下,杆1717自气缸1716拉出,使过载释放滑动台1710、拉出头1705向与拉出侧(后)方向相反的方向退避(退让)。此时,上述磁传感器1723检测到该情况,通过报警等通知操作人员而催促其确认。然后,操作人员确认电线、装置,并进行排除对电线施加的过载原因等处理。由此,能够防止因装置故障时、电线异常时等而产生的不良。

150.对本实施方式的端子压接电线制造装置的两台端子压接机之间的电线转动部进行说明。

151.在为粗电线的情况下,由于电线本身的扭曲(扭转)自由度较低、电线的每单位长度的重力较重,因此在向电线两端压接端子之后,有时通过对电线施加扭转来调整(改变角度)两端的端子相互间的角度(绕电线长轴的角度)的自由度较低。近年来,电动汽车、混合动力汽车等不断普及,汽车线束用的动力电线的粗体化不断发展,对于其两端端子角度的精度的要求也越来越严格。

152.作为公开一种使端子压接电线中的电线绕轴线转动的转动部件的文献,存在日本特开2009-152104号公报(专利文献11、住友电装)。在该文献的图3、图4以及说明书段落0053~0057中,公开了电线端部旋转部33。但是,该文献11的电线端部旋转部33用于对将两端已压接有端子的电线置于作为电线保管工具的电线保持杆10之际的角度进行调整,不是用于在电线两端的端子压接的中间阶段使电线整体扭转。也就是说,并不是与想要通过对电线施加扭转来调整(改变角度)两端的端子相互间的角度(绕电线长轴的角度)这样的课题相对应的技术。

153.作为同样公开一种使端子压接电线中的电线绕轴线转动的转动部件的文献,存在日本特开2008-10375号公报(专利文献12、japan automatic machine co.,ltd)。在该文献的图1、2、3以及说明书段落0036~0042中,公开了一种具有使端子压接完成后的电线端部转动的电线转动机构80a和使端子未压接的电线端部转动的电线转动机构80b的线束制造装置。但是,在该文献12的电线转动机构中,仅把持在前端压接有端子t的电线的后端部,即,在使压接有端子的前端部为可转动而非约束的状态下,不使电线整体扭转。因此,电线的两端分别需要电线转动机构。

154.并且,作为公开一种使端子压接电线中的电线绕轴线转动的转动部件的文献,存在日本特许第5048885号公报(专利文献13、japan automatic machine co.,ltd)。在该文献的图4中,公开了一种对端子的绕电线轴线方向的角度进行调整的部件10。然而,该文献13的角度调整部件10用于对将两端已压接有端子的电线插入连接器壳体之际的角度进行调整,而不是用于在电线两端的端子压接的中间阶段使电线整体扭转。也就是说,并不是与想要通过对电线施加扭转来调整(改变角度)两端的端子相互间的角度(绕电线长轴的角度)这样的课题相对应的技术。

155.专利文献11:日本特开2009-152104号公报

156.专利文献12:日本特开2008-10375号公报

157.专利文献13:日本特许第5048885号公报

158.本发明的目的在于解决至少一个与粗电线相关的以下课题。

159.a)不会对端子压接后的工序造成障碍,能改善作业效率。

160.b)对于较重的粗电线也能够在短时间内准确地进行角度调整。

161.本发明的电线两端端子压接装置的特征在于,该电线两端端子压接装置包括:电

线送给部(11),其送给电线(w1);电线切断部(15),其将送给来的电线以任意的长度切断;前端包覆层剥离部(23),其将该电线(w2、w3)的前端部的包覆层剥离;前端端子压接部(27),其将端子压接于包覆层被剥离后的所述前端部;后端包覆层剥离部(33),其将该电线(w2、w3)的端部的包覆层剥离;后端端子压接部(37),其将端子压接于包覆层被剥离后的所述电线端部;以及夹持输送部(21、31),其夹持电线并将电线输送至各部分,该电线两端端子压接装置还包括设于所述前端端子压接部(27)与所述后端端子压接部(37)之间的电线转动部(32),该电线转动部(32)通过仅把持在前端压接有端子t的电线的后端部并进行转动,从而在使压接有端子的前端部为可转动而非约束的状态下使所述电线(w3)整体绕电线长度方向轴线转动期望角度。

162.在本发明中,能够是,将电线轴线方向旋转工序设置为电线的后方侧(尾侧)的处理工序,在相对于电线前方侧(顶侧)进行了期望的电线轴线方向旋转之后,进行后方侧(尾侧)的端子压接。在端子压接的下一工序(插入壳体等)中的组装压接电线时,粗电线不易扭转,被压接的端子的姿势未成为自由,因此,若进行与下一工序的组装相对应的电线轴线方向上的旋转并实施压接,则能改善下一工序中的作业效率。

163.以下,参照附图对本发明的实施方式的电线两端端子压接装置进行说明。图17是表示本发明的实施方式的电线两端端子压接装置的电线转动部32的结构概要和动作的立体图。图17的(a)是将电线w3的基部wb插入电线转动部32的夹具3201中的状态,图17的(b)是使转动夹具3201闭合而把持电线基部wb的状态,图17的(c)是使电线w3沿逆时针方向转动90

°

后的状态,图17的(d)是使转动夹具3201打开而将电线w3存放于后夹持输送部31的状态。

164.图18是表示图17的电线转动部32的具体结构的图,图18的(a)是侧视图,图18的(b)是主视图。

165.电线转动部32包括对电线w3的基部wb进行把持的夹具3201、夹具3201的开闭机构3203以及转动马达3227。在图17的(a)中,电线w3的靠近基部wb的部分被后端夹持输送部31的夹具3101把持。在电线w3的前部分wt压接有端子t1,该端子t1的前端部为向图的右侧倒伏的形态。并且,电线w3的基部wb插入到打开状态的电线转动部32的夹具3201中。

166.图17的(b)是使转动夹具3201闭合而把持电线基部wb的状态。并且,之后使输送夹具3101稍微打开。在此,电线w3的前部分wt横置于后夹持输送部31的台3102上而没有被夹持、把持、约束、转动。在此,如图17的(c)所示,使转动夹具3201逆时针转动90

°

而使电线w3转动。此时,电线w3的前端子t1的前端部成为向上方立起的形态。如此,在本实施方式的电线转动部32中,仅把持电线的后端部,使压接有端子的前端部以可转动而非约束的状态扭转。

167.接着,如图17的(d)所示,使输送夹具3101闭合,并打开转动夹具3201。之后,后端夹持输送部31将电线w3输送到后包覆层剥离部33(参照图1)。

168.参照图18对本实施方式的电线转动部32的具体结构进行说明。转动夹具3201在图18中具有上下打开的夹片3201b、3201c。如图18的(b)所示,各夹片具有浅v字型的山部3201g。如图18的(a)所示,山部3201g在侧视下为较薄的板状并设置有多列。相邻的山部3201g之间成为槽状的谷部3201j。

169.在转动夹具3201闭合时,山部3201g的头部(从正面观察时为左右的三角形的尖部

分)进入到谷部3201j。在该例子中,山部3201g在上方的夹片3201b设有3片,在下方的夹片3201c设有4片。通过这样的设有多个山谷的结构,能够牢固地把持电线w3。

170.在夹具3201的基侧设置有由气缸等形成的夹具开闭机构3203。在夹具开闭机构3203的基侧连接有转动体3207。转动体3207被保持为相对于框架3211转动自如。在转动体3207的基侧端部安装有大带轮3221。在大带轮3221的外周卷绕有同步带3223。

171.该同步带3223卷绕于下方的小带轮3225的外周。该小带轮3225安装于带减速器的转动马达3227的轴端。该转动马达3227是伺服马达,且能够以准确的旋转位置、角度静止。由此,能够仅把持着后端部地使粗电线转动而准确地决定角度。

172.对本实施方式的端子压接电线制造装置的端子压接机进行说明。汽车的线束用的粗电线(例如绞合线截面积为8sqmm2~20sqmm2)的端子压接机要求70kn左右以上的大压接力。近年来,电动汽车、混合动力汽车等不断普及,汽车线束用的动力电线的粗体化不断发展。另外,对于该端子压接形状的精度的要求也越来越严格。因此,在为当前通常的悬臂的压接机框架的情况下,存在刚性不足的风险。

173.在日本实用新型登记公报第2513288号(专利文献51)中,公开了利用左右的支柱(升降框架9)来支承上模具1的伺服压力机。该专利文献51的伺服压力机在伺服马达4的轴线部配置有滚珠丝杠轴6和螺纹接合部8,该伺服压力机使马达4和螺纹接合部8旋转而使滚珠丝杠轴6、升降框架9、上模具1上下移动。这样的中空结构的直接驱动伺服马达是特别订制品,因此价格变得极高。

174.另外,在专利文献51的伺服压力机中,马达4配置在左右的支柱(升降框架9)之间,使滚珠丝杠轴6上下移动的螺纹接合部8由马达4直接驱动。因此,需要与所需推力相对应的高输出扭矩的马达。例如,若使用轴扭矩300n

·

m左右的马达,则其外径为φ350mm~φ450mm,支柱间尺寸变大。

175.支柱间尺寸变大的情况下的缺点如下。

176.(a)根据压头保持件(参照图19、图20的附图标记2731、也称为“滑动件”)的大小,压头保持件与施加器台架(参照图19、图20的附图标记2741、也称作“床面”)之间的平行度等精度会相应地下降。

177.(b)根据集中荷载加载的产生位置,产生与滑动件的大小和刚性相对应的挠曲,成为依赖于所使用的模具(施加器)的刚性的加工,有时会降低模具寿命。

178.另外,在专利文献51的伺服压力机中,由于马达配置在左右两支柱之间的下部,因此还存在马达故障时的维护性较差这样的问题。

179.本发明的目的在于解决至少一个与伺服压力机、粗电线的端子压接机有关的以下的课题。

180.a)能够使用标准件且小型的马达。

181.b)马达和减速机构的组合的选择项较多。

182.c)支柱间距离未扩大至需要以上,滑动件与床面之间的平行度等的精度和集中荷载加载时的挠曲均与滑动件的大小和刚性对应。

183.d)施加器的更换、安装容易。

184.本发明的伺服压力机是包括上模(2711)、下模(2721)以及上模驱动部件的压力机(2700),该上模(2711)是可动工具,该下模(2721)是与该上模相对的固定工具,该上模驱动

部件对所述上模(2711)进行驱动,该伺服压力机的特征在于,所述上模驱动部件包括:进给螺母(2771),其对所述上模进行直线驱动;进给螺杆(2781),其与该进给螺母螺纹接合;马达(2794),其是该进给螺杆的旋转驱动源,该马达(2794)绕相对于该进给螺杆的旋转轴线偏移的轴线旋转;以及旋转传递机构(2757、2754、2751),其将该马达的旋转传递至所述进给螺杆(2781)。

185.本发明的端子压接机(2700)包括:压接器(2711),其是将端子(t)压接于电线(w)的端部的可动工具;砧(2721),其是与该压接器相对的固定工具;以及压接器驱动部件,其对所述压接器(2711)进行驱动,端子压接机(2700)的特征在于,所述压接器驱动部件包括:进给螺母(2771),其对所述压接器进行直线驱动;进给螺杆(2781),其与该进给螺母螺纹接合;马达(2794),其是该进给螺杆的旋转驱动源,该马达(2794)绕相对于该进给螺杆的旋转轴线偏移的轴线旋转;以及旋转传递机构(2757、2754、2751),其将该马达的旋转传递至所述进给螺杆(2781)。

186.本发明的伺服压力机或端子压接机的具体的形态具备:压头(2701),其对所述压接器或上模(2711)进行驱动;压头保持件(2731),其保持该压头;螺母保持件(2767),其保持所述进给螺母(2771);两根拉杆(2734l、2734r),它们将所述压头保持件(2731)中的左右两侧部(2731h、2731m)和所述螺母保持件(2767)中的左右两侧部(2767h、2767m)分别连结起来;施加器台架或模具台架(2741),该施加器台架或模具台架(2741)搭载有所述砧或下模(2721),所述拉杆(导杆,2734)贯穿该施加器台架或模具台架(2741)的左右两侧部(2741h、2741m);以及杆引导部(2745l、2745r),其固定于该台架的所述左右两侧部(2741h、2741m)。

187.将马达(2794)置于螺杆(2781)的旁边,通过带(2754)等旋转传递机构向螺杆传递旋转。因此,不必在两根支柱(拉杆(2734))之间放置马达(2794),能够缩小支柱间隔。因而,压头保持件(2731,滑动件)、施加器台架或模具台架(2741,床面)的尺寸、挠曲变小,压接端子的形状精度提高。

188.另外,能够广泛地选择通常的形状、规格(扭矩、转速、带减速器)的马达。而且,由于也能够设成螺杆(2781)旋转而不上下移动的形态,因此还能够抑制装置的高度。

189.以下,参照附图对本发明的实施方式的端子压接机进行说明。图19是本发明的实施方式的压接机2700的侧视图,图20是其主视图。该压接机2700是将端子t压接于包覆层被剥离了一部分的电线w的前端部的装置。压接机2700具有作为对端子t进行压接的可动工具的压接器2711和作为与该压接器相对的固定工具的砧2721。

190.砧2721置于砧保持件2724上。保持件2724借助施加器基座2727置于施加器搭载台2737上。此外,砧2721和压接器2711以及端子t的进给机构2715按照端子的种类、尺寸而作为施加器ap组装起来。在改变端子的种类、尺寸之际,连同施加器ap一起更换。

191.压接器2711固定于其上的柄部2707。柄部2707与压头螺栓2703卡合而悬挂。压头螺栓2703在其上方的压头2701的下表面突出。柄部2707是施加器ap的一部分,压头螺栓2703和压头2701是压接机(压力机)的主体的一部分。

192.压头2701呈块状,以向下方突出的方式设置在压头保持件(上连结杆)2731的下表面中央部。压头保持件2731是左右延伸的较厚的带状的构件。在压头保持件2731的左右两侧部2731h、2731m上固定有向下方垂下的两根拉杆2734l、2734r(支柱、导杆)。

193.拉杆2734l、2734r在施加器ap的两外侧向下方延伸,并贯穿引导部2745而进一步向下延伸,到达螺母保持件(下连结杆)2767的左右两侧部2767h、2767m,并将其下端固定。在该压接机2700中,上下的压头保持件(上连结杆)2731、螺母保持件(下连结杆)2767以及左右的导杆(拉杆)2734l、2734r构成长方形的框。而且,该框被上下驱动,使压头2701、压接器2711升降。

194.杆引导部2745的上部固定于施加器台架2741,杆引导部2745的下部固定于轴承保持件2761。施加器台架2741是搭载施加器ap的台架。轴承保持件2761对轴承箱2764进行支承,该轴承箱2764包含将后述的进给螺杆2781支承为旋转自如的轴承(未图示),该轴承保持件2761是较厚的带状的构件。这些左右的杆引导部2745l、2745r、施加器台架2741、以及轴承保持件2761本身是牢固的构造体,且牢固地固定于未图示的支承台架。

195.在引导部2745中配置有将导杆2734引导为上下滑动自如的衬套2735。

196.螺母保持件2767对包含与后述的进给螺杆2781螺纹接合的进给螺母(滚珠螺母)的螺母箱2771进行支承,是较厚的带状的构件。

197.进给螺杆2781是上下延伸的滚珠丝杠轴。在进给螺杆2781的上端部固定有从动带轮2751。在从动带轮2751的下方配置有上述轴承箱2764,轴承箱2764中的轴承将进给螺杆2781支承为旋转自如。在轴承箱2764的下方配置有上述螺母箱2771,螺母箱2771中的滚珠螺母与进给螺杆2781螺纹接合。

198.当进给螺杆2781被从动带轮2751驱动而旋转时,进给螺母和螺母箱2771、螺母保持件2767上下移动。进给螺杆2781仅旋转而不上下移动。

199.带2754卡合于从动带轮2751的外周。带2754向图19的后方延伸,并卡合于驱动带轮2757的外周。驱动带轮2757固定于马达减速器2791的轴。在马达减速器2791的下方设有一体的伺服马达2794。该马达减速器牢固地固定于未图示的支承台架。

200.在该实施方式的压接机2700中,如图20所示,隔着左右的杆引导部2745l、2745r,在与施加器台架2741所在侧相反的一侧设有将进给螺杆2781保持为旋转自如的轴承箱2764和轴承保持件2761。而且,在左右的杆引导部2745l、2745r和上下的施加器台架2741、轴承保持件2761之间开设有窗2750。在该窗2750中配置有上述从动带轮2751。通过这样的构造,能够延长杆引导部2745而抑制杆2734的倾倒,并降低压接机整体的高度。

201.参照图21和图22对其他形态的端子压接机2800进行说明。图21是改良了施加器更换功能后的端子压接机2800的侧视图,图22是俯视图。图22中的前(前侧)、后(基侧)的方向以及左右的方向与图1中的前端子压接部27的方向相对应。

202.该端子压接机2800的特征在于,该端子压接机2800包括:施加器(ap),其具有将端子(t)压接于电线(w)的端部的压接器(2711、参照图19、20)、砧(2721)以及端子进给机构(2715);压接器驱动部件,其对所述压接器(2711)进行驱动;以及施加器台架(2741),其搭载所述施加器(ap),在该施加器台架(2741)的上表面上设有在所述施加器的运转位置(2741x)与待机位置(2823y)之间对所述施加器(ap)进行滑

·

动引导的滑轨(2739)。

203.在滑轨(2739、2871)、台(2823)上预先准备接下来使用的施加器,将至此使用的施加器在该滑轨、台上拉出之后,能够将接下来使用的施加器设置于压接机。因此,使压接机停止的时间变短,压接机的运转率提高。

204.施加器的运转位置(2741x)是施加器(ap)位于压接机主体的压头2701(参照图20)

之下且将端子t压接于电线w的端部的位置。施加器的待机位置(2823y、2871y)是压接机主体外的不妨碍压接作业的位置,且是接下来安装于压接机(或者从压接机取出)的施加器的待机位置。

205.在该形态的端子压接机(2800)中,在施加器的运转位置(2741x)与待机位置(2823y、2871y)之间设有对施加器(ap)进行滑动引导的滑轨(2739、2871),因此施加器的取出、安装容易。另外,能够在短时间内进行施加器的更换作业。

206.在本发明的压接机(2800)中,作为所述滑轨(2739、2871),优选设置侧部进给(side feed)用和端部进给(end feed)用的两种。也能够对应于任一形式的施加器。此外,“侧部进给”是指从压接机主体的横向(与电线插入方向交叉的方向)送入排列有多个端子的带状的端子列的方式,“端部进给”是指从纵向(沿着电线插入方向的方向)送入端子列的方式。在压接机主体为图20所示的两支柱式的情况下,滑轨(2739、2871)还能够设为沿着相对于连结两个支柱的中心的线倾斜地交叉的方向延伸。

207.在图21中,在图的左侧示出了运转位置2741x的侧部进给用施加器aps,在图的右侧示出了待机位置2823y的侧部进给用施加器aps

′

。运转位置2741x的施加器aps经由其施加器基座2727载置于施加器台架2741上的滑轨2739。另一方面,待机位置2823y的施加器aps

′

经由其施加器基座2727载置于台架2831上的滑轨(侧台)2823。

208.在运转位置2741x侧的滑轨2739和待机位置2823y侧的滑轨(侧台)2823的上表面,以在左右方向上延伸的方式刻入有轨道槽2739b、2823b。施加器aps能够沿着该轨道槽2739b、2823b滑动(用手按压而使其滑动)。

209.如图21所示,运转位置2741x的施加器基座2727的左右端部被基座固定爪2742、2743按压而固定。各固定爪2742、2743的靠该施加器基座2727侧的面2742b、2743b成为越向上越靠近内侧的倾斜面。由此,两个固定爪2742、2743在相互之间构成燕尾槽。另外,施加器基座2727的左右两侧的端面成为嵌入该燕尾槽的倾斜面。

210.左侧的固定爪2742牢固地固定于施加器台架2741、滑轨2739。当被更换后的施加器的基座2727进入到运转位置2741x时,基座2727碰到左侧的固定爪2742而停止。右侧的固定爪2743装卸自如。或者,固定爪2742、2743能够通过公知的杆机构、致动器自如地进行固定、固定解除以及退避。在使施加器aps进出于运转位置2741x时,右侧的固定爪2743解除固定而退避。

211.如图22所示,待机位置2823y的滑轨2823设置为较宽的台2823。台2823能够在沿前后方向设于台架2831的轨道2821上沿前后方向滑动。并且,在该台2823上能够设置多个施加器aps1、aps2。

212.轨道槽2823b以在左右方向上延伸的方式形成于侧台2823的上表面。该台2823的轨道槽2823b与所述的施加器台架2741上的滑轨2739的轨道槽2739b的宽度、深度相同,两个槽2823b、2739b是在相同的前后方向位置呈直线状相连的形态。而且,在该状态下,施加器aps能够沿着两个槽2823b、2739b滑动。

213.在图22的状态下,前侧的施加器aps2处于与运转位置2741x相连的位置。该施加器aps2是已从运转位置2741x拉出的装置或者是将要设于运转位置2741x的装置。后侧的施加器aps1是在从运转位置2741x拉出后使台2823向后侧滑动而退避的装置,或者是欲将要使台2823向前侧滑动之后将其放置于运转位置2741x的装置。

214.接着,对端部进给用施加器ape的更换进行说明。在图22的右上部,示出了待机位置2871y的端部进给用施加器ape。待机位置2871y的施加器ape安装于沿前后方向延伸的滑轨2871。轨道槽2871b以在前后方向上延伸的方式刻入滑轨2771的上表面。施加器ape能够沿着该轨道槽2871b滑动(用手按压而使其滑动)。

215.端部进给用的滑轨2871的后侧端2871t延伸至接近处于侧部进给用的滑轨2739的右端部的运转位置2741x的侧面2739t的位置。并且,在该运转位置2741x,与侧部进给用的轨道槽2739b正交地形成有沿前后方向延伸的端部进给用的轨道槽2739c。两个轨道的端部进给用的轨道槽2739c和所述轨道槽2871b以沿一条直线贯通的方式形成。另外,两个滑轨2871、2739和两个轨道槽2871b、2739c的高度相同。

216.通过这样的滑轨2871、2739的构造,端部进给用施加器ape能够在压接机主体的中心部的运转位置2741x和与该中心部分开的待机位置2871y之间滑动。因而,从运转位置2741x发出并滑动到待机位置2871y的施加器ape能够在该待机位置2871y处利用起重机等卸下。并且,在接下来使用的是侧部进给用的施加器aps的情况下,在使端部进给用施加器ape从运转位置2741x滑动之后,迅速地将侧部进给用的施加器aps设置在运转位置2741x,能够再次开始端子压接作业。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。