1.本发明涉及铰孔机技术领域,特别地,涉及一种半自动缝纫机机壳铰孔机。

背景技术:

2.现有铰孔机如公告号为cn201223974y的中国实用新型专利一种自动铰孔机,其结构主要包括安装于底座上的工件固定装置、支架、进给动力装置,支架上安装有切削电动机以及浮动夹头,切割电动机驱动浮动夹头发生旋转,浮动夹头用于夹持铰刀;待加工的工件被安装于工件固定装置上,进给动力装置驱动支架沿底座进行滑移,支架带动切削电动机和浮动夹头对待加工的工件进行铰孔工作。

3.尽管上述自动铰孔机能完成基础的铰孔工作,但一旦对如缝纫机机壳的铰孔工作时,由于需要对缝纫机机壳内存在多个安装台,多个安装台呈直线排列,每个安装台上均需进行铰孔,安装台上的孔位均需保持同心度,那么该铰孔机上的铰刀长度必须够长,但过长的铰刀容易产生振动,加工精度较低。

技术实现要素:

4.有鉴于此,本发明目的是提供一种半自动缝纫机机壳铰孔机,其能有效降低铰刀所产生的振动,提高加工精度。

5.为了解决上述技术问题,本发明的技术方案是:一种半自动缝纫机机壳铰孔机,包括机架,所述机架上设有工件安装机构、铰孔加工机构,所述工件安装机构用于将缝纫机机壳固定于所述机架上,所述铰孔加工机构包括第一驱动件、第二驱动件、铰孔座、设置于铰孔座上的第一铰刀,所述第一驱动件安装于所述铰孔座上且用于驱动第一铰刀旋转,所述第二驱动件用于驱动所述铰孔座往靠近或远离工件安装机构一侧进行滑移;所述铰孔座上安装有顶升件,所述顶升件位于第一铰刀的下方位置,所述顶升件包括顶升驱动组件,所述顶升驱动组件的驱动端上安装有顶升板,所述顶升板上设有顶升滚轮,所述顶升驱动组件可向上驱动顶升滚轮的轮壁与第一铰刀外侧壁相抵。

6.通过上述技术方案,在实际铰孔过程中,顶升驱动组件驱动顶升板向上移动,顶升板上的顶升滚轮的外轮壁相抵于第一铰刀外侧壁上,当第一驱动件驱动第一铰刀进行旋转时,顶升滚轮能有效降低第一铰刀所产生的振动,整个缝纫机机壳的加工精度较高。

7.优选的,所述顶升板上的顶升滚轮数量为两个,所述第一铰刀位于两个顶升滚轮之间。

8.通过上述技术方案,第一铰刀相抵于两个顶升滚轮之间,一方面,提升了第一铰刀的转动平稳性;另一方面,两个顶升滚轮能对第一铰刀产生较强的限位作用,从而进一步提升第一铰刀的转动平稳性。

9.优选的,所述铰孔加工机构还包括设置于铰孔座上的第二铰刀,所述第二铰刀与所述第二铰刀的长度不同,所述第一驱动件用于驱动所述第二铰刀进行旋转。

10.通过上述技术方案,一方面,第一铰刀和第二铰刀能同时对同一个缝纫机机壳进行铰孔作用,工作效率得到大幅度提升;另一方面,第一驱动件能对第一铰刀和第二铰刀产生同时驱动效果,结构紧凑度高。

11.优选的,所述顶升件的数量为两个,两个顶升件一一对应设置于第一铰刀、第二铰刀的下方位置。

12.通过上述技术方案,能同时提升第一铰刀和第二铰刀的运行平稳性。

13.优选的,所述第一驱动件包括铰刀驱动伺服电机、膜片联轴器,所述铰刀驱动伺服电机与第一铰刀、第二铰刀之间均通过膜片联轴器相连。

14.通过上述技术方案,铰刀驱动伺服电机通过膜片联轴器带动第一铰刀、第二铰刀进行旋转,传动效率高;另外,膜片联轴器自身具有一定的径向移动能力,能提升铰刀对缝纫机机壳铰孔的顺畅度。

15.优选的,所述工件安装机构包括工件安装台、机壳上顶气缸、机壳压紧件,所述机壳压紧件位于所述机壳上顶气缸与所述铰孔加工机构之间;所述机壳压紧件用于将缝纫机机壳底脚压紧于所述工件安装台台面上;所述机壳上顶气缸的气缸头可施加缝纫机机壳以向上推力作用。

16.通过上述技术方案,缝纫机机壳底脚被机壳压紧件压紧于工件安装台台面上,机壳上顶气缸的气缸头则能对缝纫机机壳产生向上推力作用,整个缝纫机机壳的安装稳定性高。

17.优选的,所述机架上还设有铰刀清理喷油机构,所述铰刀清理喷油机构位于所述工件安装机构与所述铰孔加工机构之间,所述铰刀清理喷油机构包括铰刀清理喷油安装架,所述铰刀清理喷油安装架上设有喷油嘴、贯穿孔,所述贯穿孔供第一铰刀、第二铰刀穿过,所述喷油嘴朝向所述贯穿孔一侧喷油。

18.通过上述技术方案,铰刀工作过程中,喷油嘴所喷出的油液会粘附于第一铰刀和第二铰刀上,提升铰刀与机壳之间的加工流畅度;该部分油液也能对铰刀外表面产生除杂清洁效果。

19.优选的,所述铰孔座包括呈竖直设置的安装板,所述安装板内转动连接有铰孔转盘,铰孔转盘的转动轴线呈水平设置,所述铰孔转盘上设有供第一铰刀、第二铰刀的安装孔,所述安装板上设有用于限制铰孔转盘转动的第一限位件;所述第一驱动件与所述第一铰刀、第二铰刀之间通过传动件相连。

20.通过上述技术方案,针对不同批次的待加工缝纫机机壳,其需铰孔的孔为不尽相同,因此,可通过解除第一限位件的限位作用,转动铰孔转盘,铰孔转盘带动第一铰刀、第二铰刀进行旋转,使第一铰刀和第二铰刀对准于待加工缝纫机机壳需加工的位置,然后再通过第一限位件将铰孔转盘进行固定,传动件可将动力传递至第一铰刀和第二铰刀,第一铰刀和第二铰刀便可对缝纫机机壳进行铰孔加工。

21.优选的,所述铰孔转盘上设有两个弧形滑槽,两个所述弧形滑槽一一对应于第一铰刀、第二铰刀,两个所述弧形滑槽均为圆弧形,所述弧形滑槽分别与第一铰刀、第二铰刀相对应,每个所述弧形滑槽内均滑移连接有滑块;两个所述顶升驱动组件均一一对应于所述弧形滑槽,每个所述顶升驱动组件内设有锁定螺栓,每个锁定螺栓均贯穿且螺纹连接于滑块,所述锁定螺栓的螺栓头能与对应的

弧形滑槽槽壁相抵;每个顶升驱动组件上均设有挂接杆,所述挂接杆延伸至对应的第一铰刀或第一铰刀上方位置,当顶升驱动组件驱动顶升板向下移动时,对应挂接杆挂在对应的第一铰刀或第二铰刀上。

22.通过上述技术方案,当需要改变第一铰刀和第二铰刀所在位置时,整个铰孔机停机后,顶升滚轮与对应的铰刀分离,挂接杆挂在对应的铰刀上,当铰孔转盘发生旋转之后,顶升驱动组件与对应铰刀的位置会发生改变,此时,松开锁定螺栓,顶升驱动组件能沿着弧形滑槽进行滑移,利用顶升驱动组件自身重力作用,自动悬挂于对应铰刀的正下方位置,然后再通过锁定螺栓将顶升驱动组件、滑块、弧形滑槽三者进行固定;在正常使用过程中,顶升驱动组件驱动顶升板、顶升滚轮竖直向上移动,顶升滚轮与对应的第一铰刀、第二铰刀下方相抵,进而能最大程度减少第一铰刀、第二铰刀所产生的振动,加工精度较高。

23.优选的,所述铰刀清理喷油安装架上转动连接有喷油转盘,所述铰刀清理喷油安装架上设有第二限位件,所述第二限位件用于限制喷油转盘进行旋转,所述喷油转盘与所述铰孔转盘之间呈同心设置,所述贯穿孔位于所述喷油转盘上,所述喷油嘴也安装于所述喷油转盘上。

24.通过上述技术方案,当需要调整第一铰刀、第二铰刀所在角度位置时,先通过第二驱动件驱动第一铰刀、第二铰刀插入到喷油转盘的贯穿孔内,然后解除第一限位件对铰孔转盘的限位作用、第二限位件对喷油转盘的限位作用,第一铰刀、第二铰刀能带动喷油转盘进行同步旋转,此时,喷油转盘与铰孔转盘的位置自动相互对应,当第一铰刀和第二铰刀位置调整准确之后,再使用第一限位件对铰孔转盘进行限位作用、第二限位件对喷油转盘进行限位作用,调整便捷性高。

25.本发明技术效果主要体现在以下方面:(1)该铰孔机利用顶升件以及顶升滚轮的作用,缝纫机机壳的加工精度较高;(2)同时设置两个铰刀,大幅度提升了缝纫机机壳的加工效率;(3)缝纫机机壳与机架之间的安装稳定性高;(4)铰刀清理喷油机构能对铰刀产生清洁和喷油作用;(5)第一铰刀和第二铰刀所在位置能发生相对变化,从而适应于不同批次的缝纫机机壳的铰孔加工。

附图说明

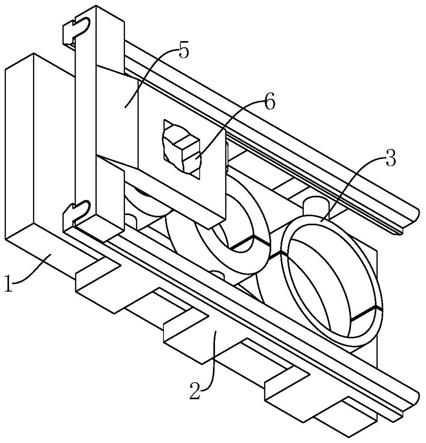

26.图1为实施例一的结构示意图;图2为实施例一的侧视结构示意图;图3为实施例一的俯视结构示意图;图4为实施例二的侧视剖面结构示意图;图5为图4的a部放大图;图6为实施例二中安装板的结构示意图,用于重点展示安装板上各个部件的结构情况。

27.附图标记:1、机架;2、工件安装机构;21、工件安装台;22、机壳上顶气缸;23、机壳

压紧件;3、铰孔加工机构;31、第一驱动件;311、铰刀驱动伺服电机;312、膜片联轴器;32、第二驱动件;33、铰孔座;34、第一铰刀;35、第二铰刀;36、顶升件;361、顶升驱动组件;362、顶升板;363、顶升滚轮;4、铰刀清理喷油机构;41、铰刀清理喷油安装架;42、喷油嘴;43、贯穿孔;5、安装板;6、铰孔转盘;7、安装孔;8、第一限位件;9、传动件;10、弧形滑槽;11、滑块;12、锁定螺栓;13、挂接杆;14、喷油转盘;15、第二限位件;16、主动齿轮;17、从动齿轮;18、螺母。

具体实施方式

28.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

29.实施例一:一种半自动缝纫机机壳铰孔机,参见图1,包括机架1,机架1上设有工件安装机构2、铰孔加工机构3,工件安装机构2用于将缝纫机机壳固定于机架1上,铰孔加工机构3用于对缝纫机机壳进行铰孔。

30.其中,参见图1,工件安装机构2包括工件安装台21、机壳上顶气缸22、机壳压紧件23。

31.机壳压紧件23位于机壳上顶气缸22与铰孔加工机构3之间;机壳压紧件23用于将缝纫机机壳底脚压紧于工件安装台21台面上。

32.机壳上顶气缸22的气缸头竖直朝上设置,机壳上顶气缸22的气缸头可施加缝纫机机壳以向上推力作用。

33.其中,参见图1以及图2,铰孔加工机构3包括第一驱动件31、第二驱动件32、铰孔座33、设置于铰孔座33上的第一铰刀34、设置于铰孔座33上的第二铰刀35。

34.第一铰刀34和第二铰刀35均呈水平设置,第一铰刀34位于第二铰刀35的上方位置,第一铰刀34的长度长于第二铰刀35的长度。

35.参见图2,第一驱动件31安装于铰孔座33上且用于驱动第一铰刀34、第二铰刀35进行旋转。第一驱动件31包括铰刀驱动伺服电机311、膜片联轴器312,铰刀驱动伺服电机311与第一铰刀34、第二铰刀35之间均通过膜片联轴器312相连。

36.第二驱动件32用于驱动铰孔座33往靠近或远离工件安装机构2一侧进行滑移。

37.在铰孔座33上安装有顶升件36,顶升件36的数量为两个,两个顶升件36一一对应设置于第一铰刀34、第二铰刀35的下方位置。

38.参见图2以及图3,每个顶升件36均包括顶升驱动组件361,顶升驱动组件361的驱动端上安装有顶升板362,顶升板362上设有顶升滚轮363,顶升驱动组件361可向上驱动顶升滚轮363的轮壁与第一铰刀34外侧壁相抵。

39.在顶升板362上的顶升滚轮363数量为两个,第一铰刀34位于两个顶升滚轮363之间。

40.另外,参见图1以及图3,在机架1上还设有铰刀清理喷油机构4,铰刀清理喷油机构4位于工件安装机构2与铰孔加工机构3之间,铰刀清理喷油机构4包括铰刀清理喷油安装架41,铰刀清理喷油安装架41上设有喷油嘴42、贯穿孔43,贯穿孔43供第一铰刀34、第二铰刀35穿过,喷油嘴42朝向贯穿孔43一侧喷油。

41.在实际使用过程中,将缝纫机机壳放置于工作安装台上,通过机壳压紧件23将缝

纫机机壳压紧于工作安装台上,机壳上顶气缸22的气缸头向上推动,气缸头相抵于缝纫机机壳的下壳壁上,缝纫机机壳便可稳定安装于工作安装台上;铰刀驱动伺服电机311通过膜片联轴器312带动第一铰刀34和第二铰刀35进行旋转,顶升驱动组件361驱动顶升板362向上移动,顶升板362上的顶升滚轮363分别与对应的第一铰刀34、第二铰刀35进行接触,第二驱动件32驱动铰孔座33往靠近工作安装台一侧进行滑移,第一铰刀34、第二铰刀35穿过贯穿孔43,进而对缝纫机机壳进行铰孔加工,与此同时,喷油嘴42对第一铰刀34、第二铰刀35进行喷油除杂。

42.实施例二:在实施例一的基础上增加以下技术方案。

43.参见图4以及图5,铰孔座33包括呈竖直设置的安装板5,安装板5内转动连接有铰孔转盘6,铰孔转盘6为圆盘形。铰孔转盘6的转动轴线呈水平设置,在铰孔转盘6上设有供第一铰刀34、第二铰刀35的安装孔7。

44.参见图4以及图5,安装板5上设有用于限制铰孔转盘6转动的第一限位件8,第一限位件8选用第一限位螺栓,第一限位螺栓螺纹连接于安装板5,当第一限位螺栓的螺栓头相抵于铰孔转盘6的外盘面时,便可限制铰孔转盘6进行周向旋转。

45.参见图4以及图5,第一驱动件31与第一铰刀34、第二铰刀35之间通过传动件9相连。该传动件9包括一个主动齿轮16、两个从动齿轮17,主动齿轮16与铰刀驱动伺服电机之间通过膜片联轴器312相连,两个从动齿轮17一一对应安装于第一铰刀34端部、第二铰刀35端部,主动齿轮16转动连接于铰孔转盘6的中心位置,主动齿轮16与铰孔转盘6之间呈同心设置,主动齿轮16同时与两个从动齿轮17相啮合,主动齿轮16发生旋转时,两个从动齿轮17也会发生旋转。

46.参见图4以及图6,在铰孔转盘6上设有两个弧形滑槽10,两个弧形滑槽10一一对应于第一铰刀34、第二铰刀35,两个弧形滑槽10均为圆弧形,两个弧形滑槽10分别与第一铰刀34的中心、第二铰刀35的中心相互同心设置。

47.参见图4以及图6,每个弧形滑槽10内均滑移连接有滑块11,滑块11能沿着弧形滑槽10进行滑移,最好每个弧形滑槽10内设置的滑块11数量为两个。

48.参见图4以及图6,两个顶升驱动组件361均一一对应于弧形滑槽10,每个顶升驱动组件361内设有两个锁定螺栓12,每个锁定螺栓12均贯穿且螺纹连接于对应的滑块11,锁定螺栓12的螺栓头能与对应的弧形滑槽10槽壁相抵。

49.参见图4以及图5,每个锁定螺栓12上均设有螺母18,螺母18位于顶升驱动组件361与滑块11之间,螺母18相抵于顶升驱动组件361的侧壁上。

50.参见图4以及图6,在每个顶升驱动组件361上均设有挂接杆13,挂接杆13为门形结构,挂接杆13延伸至对应的第一铰刀34或第一铰刀34上方位置,当顶升驱动组件361驱动顶升板362向下移动时,对应挂接杆13挂在对应的第一铰刀34或第二铰刀35上,最好在挂接杆13上设置一弧面,该弧面可与对应铰刀外侧壁相抵接触。

51.参见图4以及图6,在铰刀清理喷油安装架41上转动连接有喷油转盘14,铰刀清理喷油安装架41上设有第二限位件15,该第二限位件15选用第二限位螺栓,第二限位螺栓螺纹连接于铰刀清理喷油安装架41,第二限位件15头部相抵于喷油转盘14外盘面并用于限制喷油转盘14进行旋转,喷油转盘14与铰孔转盘6之间呈同心设置,贯穿孔43位于喷油转盘14上,喷油嘴42也安装于喷油转盘14上。

52.实际使用过程,第二驱动件32驱动第一铰刀34和第二铰刀35进入到喷油转盘14的贯穿孔43内,解除第一限位件8和第二限位件15的限位作用,松开螺母18、锁定螺栓12,挂接杆13挂在对应的第一铰刀34、第二铰刀35上,通过旋转铰孔转盘6,铰孔转盘6带动第一铰刀34、第二铰刀35、喷油转盘14进行旋转,直至第一铰刀34和第二铰刀35达到理想位置,第一限位件8锁定铰孔转盘6转动位置,第二限位件15锁定喷油转盘14转动位置,在通过螺母18以及锁定螺栓12将顶升驱动组件361固定于铰孔转盘6上。

53.当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。