1.本技术涉及金属锻造技术领域,尤其涉及一种连续多级进料连锻成型工艺。

背景技术:

2.现有的炼钢厂在精炼之后基本上都采用了连续铸锭工艺。连铸工艺生产的钢坯是生产型钢、板带钢和钢管等成品轧材的半成品,钢液固化后是锻型的最佳时机,如果不能够连续的成型,等到钢材冷却后,还需要进行再加热才能够进行锻造成型,这样无疑是增加了加工成本,造成资源的浪费。

3.现有的连锻成型工艺不够完善,成型的过程中需要使用补温装置对钢材进行再加热,造成资源的浪费,本发明提供一种能够降低补温装置工作时间的连续多级进料连锻成型工艺。

技术实现要素:

4.本技术的目的在于提供一种能够降低补温装置工作时间的连续多级进料连锻成型工艺。

5.为达到以上目的,本技术采用的技术方案为:一种连续多级进料连锻成型工艺,采用刚冷凝的金属坯为加工原料,所述加工原料的温度为800-900℃,包括以下步骤:

6.利用对拉矫机携带物料进入锻压结构,依次通过锥形成型口、锻造口、二次成型口,所述锥形成型口、锻造口、二次成型口之间的间距不超过1m,

7.利用剪切装置对条形物料进行分切成预定规格长度,然后将预定规格长度的条形物料移送进补温装置加热;

8.将补温装置加热后的条形物料进行拉直矫正,然后在室温条件下冷却,得到成品。

9.作为一种优选,补温装置将预定规格长度的条形物料补温至300-400℃之间。

10.作为另一种优选,所述锻压结构包括板体,所述板体的侧面开设有成型口,所述成型口设置为锥形,且靠近进料口的一端为大口,所述板体的侧面固定连接有侧架,所述侧架的内侧设置有锻造口,所述锻造口位于成型口的出料口一侧,所述侧架的内侧且位于锻造口的外侧设置有二次成型口。

11.进一步优选,所述成型口并排设置有多组,且多组成型口的直径不相同,相邻两组所述成型口之间设置有滑动通道。

12.所述锻造口包括弧形挤压板,所述弧形挤压板的数量设置有两组,两组所述弧形挤压板对称设置,所述侧架的内侧固定连接有伸缩杆,所述伸缩杆的输出端与弧形挤压板的外侧面固定连接。

13.所述侧架的内侧滑动连接有滑动架,所述二次成型口开设在滑动架的端部。

14.所述锻造口的截面积与二次成型口的截面积相等。

15.与现有技术相比,本技术的有益效果在于:

16.(1)本发明,通过前置锻压成型工艺,使液态钢材固化初期就先进行成型,成型之

后再进行剪切、矫正工序,能够有效的利用液态钢材固化初期的热量,后续进行矫正的时候,只需要利用补温装置将材料加热至300-400℃之间,能够大大降低补温装置消耗的能源,降低钢材成型的成本;

17.(2)本发明,通过采用锥形成型口、锻造口、二次成型口进行对钢材进行锻造成型,锻造口在工作的时候,能够对钢材进行初步的锻压,保证成型后的钢材形状的稳定(不易在后续加工中产生二次形变)。

附图说明

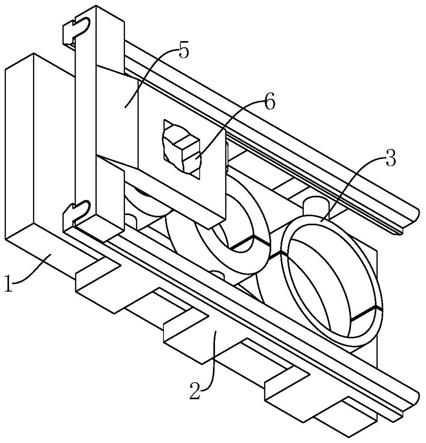

18.图1为该连续多级进料连锻成型工艺使用的一种连锻装置立体图;

19.图2为该连续多级进料连锻成型工艺使用的一种连锻装置正视图。

20.图中:1、板体;2、侧架;3、弧形挤压板;4、成型口;5、滑动架;6、二次成型口。

具体实施方式

21.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

22.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

23.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

24.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

25.如图1-2所示的一种连续多级进料连锻成型工艺,采用刚冷凝的金属坯为加工原料,所述加工原料的温度为800-900℃,在这个温度范围内成型效果比较好,包括以下步骤:

26.利用对拉矫机携带物料进入锻压结构,依次通过锥形成型口、锻造口、二次成型口,所述锥形成型口、锻造口、二次成型口之间的间距不超过1m,也就是物料开始经过锥形成型口到二次成型口出来的距离不超过1m,锥形成型口对物料进行拉细,内部的材料会产生流动,锻造口对材料进行一定的锻造,锻造口的截面积应当小于锥形成型口的小口端,才能够保证能够击打在条状材料上;

27.利用剪切装置对条形物料进行分切成预定规格长度,然后将预定规格长度的条形物料移送进补温装置加热;

28.将补温装置加热后的条形物料进行拉直矫正,然后在室温条件下冷却,得到成品。

29.补温装置将预定规格长度的条形物料补温至300-400℃之间,拉直矫正时不需要材料具有很高的温度,相反拉直矫正的温度比较高的时候,还容易将材料拉细,所以本工艺使用的补温装置加热时间比较短,比较节约能源。

30.具体的,锻压结构包括板体1,板体1的侧面开设有成型口4,成型口4设置为锥形,且靠近进料口的一端为大口,条状的物料从大口进入,从成型口4的小口出来,实现挤压、拉细条料的目的,板体1的侧面固定连接有侧架2,侧架2的内侧设置有锻造口,条状的物料经过锻造口内侧的时候,对物料进行双向敲击锻造,锻造口位于成型口4的出料口一侧,侧架2 的内侧且位于锻造口的外侧设置有二次成型口6,锻造之后的物料经过二次成型口6,形成所需要的截面形状。

31.成型口4并排设置有多组,且多组成型口4的直径不相同,相邻两组成型口4之间设置有滑动通道,可以在不断料的情况下,将条状物料滑动到相邻的成型口4中,实现第二种产品的生产。

32.锻造口包括弧形挤压板3,弧形挤压板3的数量设置有两组,两组弧形挤压板3对称设置,侧架2的内侧固定连接有伸缩杆,伸缩杆的输出端与弧形挤压板3的外侧面固定连接,伸缩杆采用液压伸缩杆,能够提供较大的挤压力。

33.侧架2的内侧滑动连接有滑动架5,二次成型口6开设在滑动架5的端部。

34.锻造口的截面积与二次成型口6的截面积相等。

35.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。