1.本发明属于钠离子电池技术领域,具体涉及一种钠离子电池用的正极材料及其制备方法,尤其涉及一种p2相层状氧化物钠离子电池正极材料、制备方法和应用。

背景技术:

2.锂离子电池以高能量密度,优秀的电化学性能和长循环寿命,在各种电子产品和便携式用电器中得到广泛应用。近年来随着新能源汽车和储能技术的高速发展,对锂离子电池的需求急剧增长,锂资源的匮乏问题逐渐凸显。发展可替代锂离子电池的钠离子电池技术受到极大关注。钠离子电池走向产业应用成为必然趋势。开发性能优秀的钠离子电池正极材料具有重要意义。

3.在目前研究的各种系列钠离子电池正极材料中,层状过渡金属氧化物储钠材料具有理论比容量高和充放电性能优秀以及合成工艺简单的优点,被认为具有很好的应用前景。p2型na

2/3

ni

1/3

mn

2/3

o2材料[z.h.lu and j.r.dahn,j.electrochem.soc.,2001,148,a1225-a1229]在目前研究报道的层状材料中具有较高工作电压和最高的比能量,受到广泛关注,但该材料在高截止电压充电时,容量快速衰减,无法实现实际应用。p2相结构的na

2/3

ni

1/3

mn

2/3

o电极在充电脱钠过程,当充电电压高达4.2v,na

x

ni

1/3

mn

2/3

o中x《1/3时,材料结构开始出现贫钠的o2相结构,而且在高电压充电过程na

x

ni

1/3

mn

2/3

o结构中部分氧离子参与电荷补偿形成氧化态的氧甚至发生氧气析出。所形成的氧化态氧会促进电解液分解,不利于电池的长期循环稳定性。材料结构的p2-o2相变引起层状结构产生皱褶、开裂,极大阻碍钠离子的迁移,导致材料性能快速衰减。为了解决上述问题,较多研究工作采用阳离子掺杂的措施抑制p2-o2相变的发生。al

3

,zn

2

,fe

2 ,

cu

2

,mg

2

,ti

4

掺杂在提高材料循环稳定性上都有一定的效果[k.kubota and s.komaba,adv.energy mater.2018,8,1703415],但是这些单元素掺杂尚不能完全解决p2相na

2/3

ni

1/3

mn

2/3

o材料循环性能不理想的问题。

技术实现要素:

[0004]

本发明的目的是针对p2型层状过渡金属氧化物储钠材料循环性能衰减快的问题,提供一种双元素阳离子复合掺杂钠离子电池正极材料及其制备方法,达到显著提高材料循环稳定性的目的。具体地,本发明不仅采用少量mg

2

或al

3

取代部分ni

2

离子,使p2相材料在充电到高电压阶段钠层中仍存在部分钠离子,达到抑制p2-o2相的转换,形成相变化明显缓和的op4相,更重要地,本发明还在过渡金属层中引入了与氧结合能很高的zr

4

或sn

4

取代部分mn

4

(zr-o结合能760kj/mol,sn-o结合能548kj/mol远高于ni-o 391.6kj/mol和mn-o 402kj/mol),起到显著抑制充电过程过渡金属层结构中o逸出的作用,从而极大地提高长期循环过程材料结构的稳定性;且材料嵌/脱钠过程晶格参数的变化程度减小,材料长期循环过程颗粒开裂得到抑制。本发明提出的双元素同时掺杂得到的na

x

niymn

zaabb

o2材料(a为mg,al中的至少一种,b为zr,sn中的至少一种)在2.0-4.3v甚至在2.0-4.6v宽工作电压范围充放电,表现出优秀的循环稳定性。

[0005]

本发明的目的可以通过以下方案来实现:

[0006]

本发明提供了一种钠离子电池用的正极材料,所述正极材料的化学通式为na

x

niymn

zaabb

o2;其中,a包括mg,al中的至少一种,b包括zr,sn中的至少一种,0.5≤x≤0.85,0.2≤y≤0.33,0.57≤z≤0.67,0.02≤a≤0.15,0.01《b≤0.05,y a≤0.33。化学通式中各组分满足电荷守恒和化学计量守恒。

[0007]

本发明的正极材料一种p2相层状氧化物材料,具有p2相层状结构,应用于钠离子二次电池表现出优秀的循环稳定性。用少量惰性mg

2

和al

3

离子取代活性ni

2

可以使充电态钠层仍存在一定量na

,可以减缓p2-o2相变;在常用的可以取代ni

2

的阳离子al

3

,zn

2

,fe

2 ,

cu

2

,mg

2

中,mg

2

和al

3

离子的原子量最小,选择mg

2

和al

3

作为取代离子可以减少化学式总分子量,使材料理论比容量更高些。惰性的mg

2

或al

3

的掺杂量不能太多,活性ni

2

含量减少将导致材料的容量下降;优选地0.03≤a≤0.1。zr

4

和sn

4

含量过高容易产生杂质相,且zr和sn的原子量较大,掺杂的量过多会导致材料的能量密度下降;优选地0.01≤b≤0.04。

[0008]

本发明提供了一种所述钠离子电池用的正极材料的制备方法,所述制备方法包括如下步骤:

[0009]

s1、按化学通式中的计量比,将所需钠元素化学计量1-1.1倍的钠源与所需计量的其余元素的前驱体混合后,得前驱体混合物;

[0010]

s2、将前驱体混合物预烧,再经焙烧处理,冷却至室温,得到所述正极材料。

[0011]

作为本发明的一个实施方案,步骤s1中所述前驱体混合物的各元素按化学通式na

x

niymn

zaabb

o2中的计量比进行混合。

[0012]

作为本发明的一个实施方案,步骤s1中钠源包括碳酸钠、醋酸钠、草酸钠、硝酸钠中的一种或几种。

[0013]

作为本发明的一个实施方案,步骤s1中所述其余元素的前驱体包括各元素的碳酸盐、醋酸盐、草酸盐、有机酸盐、氢氧化物、氧化物、硝酸盐中一种或多种。

[0014]

作为本发明的一个实施方案,步骤s1中钠源与其它元素的混合前驱体的混合方法如下:

[0015]

方法一:将钠源与其它元素的前驱体混合均匀,获得混合前驱体;其中其余元素的前驱体通过碱液共沉淀法获得;

[0016]

方法二、将钠源与其它元素的前驱体用纳米砂磨技术混合均匀,然后用喷雾干燥,,获得混合前驱体。

[0017]

方法一中将钠源与其它元素的前驱体使用混合机混合均匀,所述碱液共沉淀法包括草酸盐共沉淀法、碳酸盐共沉淀法、氢氧化物共沉淀法的一种。共沉淀可以使各种元素混合均匀,否则就需用方法二中的砂磨混合。

[0018]

作为本发明的一个实施方案,步骤s2中所述预烧的温度为450-650℃,预烧的时间为2-5小时。预烧主要是使草酸盐、碳酸盐或氢氧化物等其余元素的前驱体充分分解为氧化物;当预烧温度过低时可能会导致分解不充分;当预烧温度过高则会造成能源浪费。

[0019]

作为本发明的一个实施方案,步骤s2中所述焙烧的温度为800-1000℃,焙烧的时间为7-24小时。焙烧的温度过低无法形成p2相结构,焙烧温度过高或者过长依旧会造成能源浪费,且使晶粒长得过大;焙烧时间过短会导致材料的晶格发育不完善,影响材料的容量和循环稳定性。

[0020]

本发明采用固相烧结法来制备,具体地将所需钠元素化学计量1-1.1倍的钠源与所需计量的其余元素的混合前驱体混合均匀,将所述的混合物置于高温炉内,在空气气氛中于450-650℃预烧2-5小时,然后升温至800-1000℃焙烧7-24小时;然后冷却至室温,所得产物粉碎过筛,得到所述层状氧化物材料。

[0021]

本发明提供了一种钠离子电池正极极片,所述正极极片包括上述正极材料。正极材料为p2型层状氧化物材料。

[0022]

本发明还提供了一种包含所述正极极片的钠离子二次电池。将上述钠离子电池正极极片与钠离子电池负极极片组装成钠离子二次电池。

[0023]

与现有技术相比,本发明具有如下有益效果:

[0024]

(1)本发明提供的双元素共掺杂钠镍锰基p2型层状氧化物材料制备工艺简单,所涉及元素钠、镍、锰、镁/铝和锡/锆普通易得,容易实现工业化放大生产。

[0025]

(2)应用本发明提供的p2相层状氧化物正极材料制备的钠离子二次电池,工作电压高,首圈充放电效率高,可逆容量大,循环稳定性好,具有很好的应用前景。

附图说明

[0026]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0027]

图1是本发明实施例1制得na

0.77

ni

0.26

mn

0.63

mg

0.06

zr

0.02

o2钠离子电池正极材料的sem图片;

[0028]

图2是本发明实施例1制得na

0.77

ni

0.26

mn

0.63

mg

0.06

zr

0.02

o2材料的xrd图谱;

[0029]

图3是本发明实施例1组装的钠离子电池在13ma/g和130ma/g电流密度下的充放电曲线;

[0030]

图4是本发明实施例1组装的钠离子电池在130ma/g电流密度下的循环性能图;

[0031]

图5是本发明对比例1组装的钠离子电池在13ma/g和130ma/g电流密度下的充放电曲线;

[0032]

图6是本发明对比例1组装的钠离子电池在130ma/g电流密度下的循环性能图;

[0033]

图7是本发明实施例3组装的钠离子电池在10ma/g和100ma/g电流密度下的充放电曲线;

[0034]

图8是本发明实施例3组装的钠离子电池在100ma/g电流密度下的循环性能图。

具体实施方式

[0035]

下面结合附图和实施例,对本发明实施例中的技术方案做进一步描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,决不作为对本发明及其应用或使用的任何限制。基于本发明中内容,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

实施例1

[0037]

本实施例提供了一种na

0.77

ni

0.26

mn

0.63

mg

0.06

zr

0.02

o2正极材料的制备方法,其中前驱体碳酸盐通过共沉淀方法制备,包括如下步骤:

[0038]

将含有要求计量比的ni

2

、mn

2

、mg

2

、zr

4

的硫酸盐水溶液,氨水溶液和碳酸钠溶液

用蠕动泵缓慢滴加到50℃水中,生成沉淀物;放置一段时间后,将过滤得到的沉淀物用去离子水清洗干净,烘干后与碳酸钠按比例混合均匀得到前驱体混合物,将该混合物置于坩埚中,在马弗炉中500预烧2小时,然后升温至880℃的空气气氛中烧结16小时,冷却至室温后,将所得产物研磨过200目筛,得到na

0.77

ni

0.26

mn

0.63

mg

0.06

zr

0.02

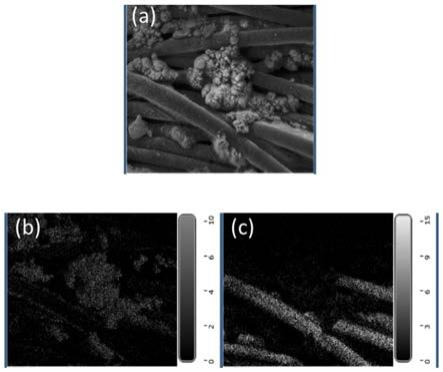

o2正极材料粉末。图1为所制备正极材料的扫描电镜照片,材料颗粒均匀,尺寸约1-2.5μm;图2为所制备正极材料的x射线衍射谱图,表现为典型的p2相层状材料结构特征,属于p63/mmc空间群。

[0039]

取160.0mg所制得的正极材料、20.0mg导电炭黑和20.0mg的聚偏氟乙烯加入0.8ml的n-甲基吡咯烷酮中搅拌形成均匀浆料,然后将浆料涂覆在铝箔上,然后在80℃鼓风烘箱中干燥2小时,切成直径14mm圆片转移至真空烘箱中继续干燥10小时,得到正极极片。

[0040]

将所得正极极片与钠金属片在充氩气的手套箱中组装成纽扣电池,采用玻璃纤维作为隔膜,0.8m napf6/pc:emc 5%fec作为电解液。如图3所示,为所组装扣式电池的首圈充放电曲线,初始2圈充放电电流为13ma/g,材料首次充电容量为132.8mah/g,放电容量为122.7mah/g,首次效率达92.4%,第3圈开始为130ma/g充放电;材料放电容量可逆容量为116.8mah/g,图4为130ma/g充放电100圈循环性能,材料表现出优秀的循环稳定,100圈循环具有94.0%容量保持率。

[0041]

实施例2

[0042]

本实施例提供一种na

0.75

ni

0.23

mn

0.626

mg

0.1

zr

0.024

o2正极材料的制备方法,采用砂磨混料结合喷雾干燥技术制备前驱体混合物,具体地将所需化学计量105wt%的碳酸钠,和符合化学计量比的镍,锰,镁,锆的碳酸盐用砂磨机研磨混合成均匀浆料,然后通过喷雾干燥得到混合前驱体粉末;将混合物按实施例1所述的方法热处理,热处理后的材料粉碎过筛制得na

0.75

ni

0.23

mn

0.626

mg

0.1

zr

0.024

o2层状氧化物材料,按实施例1方法制备扣式电池,首圈充电容量127.8mah/g,首圈放电容量116.6mah/g,1c充放电可逆容量108.2mah/g,100圈保持率90.7%。

[0043]

实施例3

[0044]

本实施例提供了一种na

0.77

ni

0.23

mn

0.63

mg

0.09

sn

0.02

o2正极材料的制备方法,采用砂磨混料结合喷雾干燥技术制备前驱体混合物,具体地将所需化学计量105wt%的草酸钠,和符合化学计量比的镍,锰,镁,锡的草酸盐用砂磨机研磨混合成均匀浆料,然后通过喷雾干燥得到混合前驱体粉末;将混合物按实施例1所述的方法热处理,热处理后的材料粉碎过筛制得na

0.77

ni

0.23

mn

0.63

mg

0.09

sn

0.02

o2层状氧化物材料,按实施例1方法制备扣式电池,图7所示,首圈充电容量132mah/g,首圈放电容量119.7mah/g,1c充放电可逆容量114mah/g,由图8可知,100圈保持率为87.5%。

[0045]

实施例4

[0046]

本实施例提供了一种na

0.75

ni

0.26

mn

0.62

mg

0.07

zr

0.02

sn

0.01

o2正极材料的草酸盐共沉淀制备方法,包括如下步骤:

[0047]

将草酸溶液用蠕动泵缓慢滴加到ni

2

、mn

2

、mg

2

、zr

4

、sn

4

的硫酸盐水溶液中,生成沉淀物;老化8小时后,将过滤得到的沉淀物用去离子水清洗干净,烘干后与碳酸钠按照化学计量比混合均匀得到前驱体混合物,将该混合物置于坩埚中,在马弗炉中450℃预烧2小时,然后升温至880℃的空气气氛中烧结16小时,冷却至室温后,将所得产物研磨过200目筛,得到na

0.75

ni

0.26

mn

0.62

mg

0.07

zr

0.02

sn

0.01

o2正极材料粉末。按实施例1方法制备扣式电池,

首圈充电容量141.7mah/g,首圈放电容量126.3mah/g,首圈库伦效率为89.1%。1c充放电可逆容量117.9mah/g,循环100圈后容量保持率为93.7%。

[0048]

实施例5

[0049]

本对比例提供一种na

0.67

ni

0.28

mn

0.63 al

0.05

zr

0.02

o2正极材料的制备方法,包括以下步骤:

[0050]

将含有要求计量比的ni

2

、mn

2

、al

3

、zr

4

的硫酸盐水溶液,氨水溶液和氢氧化钠溶液用蠕动泵缓慢滴加到50℃水中,生成沉淀物;放置一段时间后,将过滤得到的沉淀物用去离子水清洗干净,烘干后与碳酸钠按比例混合均匀得到前驱体混合物,将该混合物置于坩埚中,在马弗炉中500预烧2小时,然后升温至900℃的空气气氛中烧结15小时,冷却至室温后,将所得产物研磨过200目筛,得到na

0.67

ni

0.28

mn

0.63 al

0.05

zr

0.02

o2正极材料粉末。按实施例1方法制备扣式电池,首圈充电容量132.7mah/g,首圈放电容量122.0mah/g,首圈库伦效率为92.1%。1c充放电可逆容量115.9mah/g,循环100圈后容量保持率为90.4%。

[0051]

对比例1

[0052]

本对比例提供一种na

0.77

ni

0.26

mn

0.65

mg

0.06

o2正极材料的制备方法,包括如下步骤:

[0053]

该对比例做为比较,按实施例1相同的材料合成过程,在没有添加锆源的情况下制备了单一掺杂镁元素的na

0.75

ni

0.27

mn

0.65

mg

0.06

o2材料,按实施例1方法组装扣式电池,由图5所示,首次充电容量为140.7mah/g,放电容量为123.9mah/g,首次效率88.0%,第3圈开始为130ma/g充放电;材料充放电可逆容量为115.4mah/g,图6为130ma/g充放电100圈循环性能,材料100圈循环容量保持率为82.1%,可见对比实施例显示仅掺杂单一元素镁的层状材料循环稳定性不理想。实施例1中mg,zr双元素同时掺杂获得的层状材料表现出优秀循环稳定性,体现了本发明材料组成设计的有益效果。

[0054]

对比例2

[0055]

本对比例提供一种na

0.77

ni

0.32

mn

0.65

zr

0.02

o2正极材料的制备方法,包括如下步骤:

[0056]

该对比例做为比较,按实施例1相同的材料合成过程,在没有添加镁源的情况下制备了单一掺杂镁元素的na

0.77

ni

0.32

mn

0.65

zr

0.02

o2材料,按实施例1方法组装扣式电池,首次充电容量为150.5mah/g,放电容量为129.6mah/g,首次效率86.1%,第3圈开始为130ma/g充放电;材料充放电可逆容量为113.4mah/g,材料100圈循环容量保持率为68.4%,可见对比实施例显示仅掺杂单一元素锆的层状材料循环稳定性不理想。实施例1中mg,zr双元素同时掺杂获得的层状材料表现出优秀循环稳定性,体现了本发明材料组成设计的有益效果。

[0057]

对比例3

[0058]

本对比例提供一种na

0.77

ni

0.26 mn

0.63

mg

0.06

zr

0.075

o2正极材料的制备方法,包括如下步骤:

[0059]

该对比例做为比较,按实施例1相同的材料合成过程,制备了镁、锆元素双掺杂的na

0.76

ni

0.26

mg

0.06

mn

0.62

zr

0.075

o2材料,按实施例1方法组装扣式电池,首次充电容量为116.3mah/g,放电容量为103.9mah/g,首次效率89.3%,第3圈开始为130ma/g充放电;材料放电容量可逆容量为98.6mah/g,材料100圈循环容量保持率为78.3%,可见对比实施例3显示仅掺杂过多的zr元素的层状材料循环稳定性下降,容量也出现下降。

[0060]

对比例4

[0061]

本对比例提供一种na

0.77

ni

0.26

mn

0.63

mg

0.06

ti

0.02

o2正极材料的制备方法,包括如下

步骤:

[0062]

该对比例做为比较,按实施例1相同的材料合成过程,制备了镁元素掺杂的[ni

0.26

mn

0.63

mg

0.06

]co3前驱体材料,将其与碳酸钠、二氧化钛按照化学计量比混合均匀得到前驱体混合物,将该混合物置于坩埚中,在马弗炉中450℃预烧2小时,然后升温至880℃的空气气氛中烧结16小时,冷却至室温后,将所得产物研磨过200目筛,得到na

0.77

ni

0.26

mg

0.06

mn

0.63

ti

0.02

o2正极材料粉末。按实施例1方法制备扣式电池,首圈充电容量137.5mah/g,首圈放电容量124.6mah/g,首圈库伦效率为90.6%。1c充放电可逆容量114.5mah/g,循环100圈后容量保持率为83.0%。可见对比实施例显示仅掺杂掺杂少量的钛元素层状材料循环稳定性不及实施例1。这是因为ti-o键的键能低于zr-o键,故在掺杂量相同的基础上,实施例1的循环稳定性要强于本对比实施例,以上结果体现了本发明材料组成设计的有益效果。

[0063]

对比例5

[0064]

本对比例提供一种na

0.76

ni

0.26

mg

0.06

mn

0.63

zr

0.02

o2正极材料的制备方法,包括如下步骤:

[0065]

该实施例,按实施例1相同的材料合成过程,区别之处仅在于:焙烧温度为780℃,按实施例1方法组装扣式电池,首次充电容量为116.7mah/g,放电容量为105.9mah/g,首次效率90.7%,第3圈开始为130ma/g充放电;材料放电容量可逆容量为99.5mah/g,材料100圈循环容量保持率为74.2%,对比实施例1可知,材料的循环性能和放电比容量有所下降,这是因为材料的晶体结构发育不完善所致。

[0066]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。