1.本发明涉及锂电池制备工艺技术领域,尤其涉及一种应用于层叠式电芯制备工艺领域的锂电池极片及其制备方法、锂电池电芯及其制备方法。

背景技术:

2.目前在锂电池的制造和生产行业内,整个电池的制备工艺流程中会存在很多工序,而且复杂。就极片的制造工艺而言,有搅拌、涂布、辊压、分切、模切等工序步骤,并用烘干之后的极片制作电芯。而电芯的制备工艺又可以分为叠片式和卷绕式两种。一般地,在电芯的制备工艺中遇到的问题就是现有的制作工艺很难保证正极片、负极片的对齐度。不管是卷绕式工艺还是叠片式工艺都是负极片包裹正极片,并在正极片和负极片的中间位置加上隔膜。其对齐的过程不好管控,进而导致电芯制造难度增加。

3.现有的叠片式制备工艺的大致流程为:将正极片、负极片和隔膜裁成规定尺寸的大小,随后将正极片、隔膜、负极片叠合成小电芯单体,然后将小电芯单体叠放并联起来组成一个大电芯;而现有的卷绕式制备工艺的大致流程是将模切后的正极片、负极片固定在卷针上,并随着卷针转动,以使得正极片、负极片以及隔膜卷成电芯的工艺方式。

4.上述卷绕式制备工艺存在的缺陷,包括:1)极片弯曲变形。这种情况可能是卷绕式制备工艺中的张力没有控制好,从而导致极片弯折。这种缺陷会导致电池的极片在充放电的反复膨胀与收缩时出现大量褶皱,以限制电池的容量发挥,可能出现析锂等问题;2)在卷绕过程中,电芯内部会存在粉尘等非金属异物,这种情况危害虽然没有金属异物严重,但是也会影响电池性能,尺寸比较大时也可能导致隔膜破损,正负极微短路的情况;3)在卷绕过程中,在拐角处还可能出现极片断裂的情况,尤其是当极片太脆、厚度较大时,特别容易出现断裂情况,这将会对电池的安全、电化学性能都会产生很大的影响。

5.上述叠片式制备工艺存在的缺陷,包括:1)目前国内叠片机的效率多在0.6秒/片的速率,进口叠片机0.3秒/片的速率,效率低下,且设备成本高;2)对于叠片式制备工艺加工成的电芯的内部的热隔离措施不好做,容易导致电芯的局部过热,从而造成热失控蔓延。

6.综合上述方面和其他方面考虑,叠片式制备工艺具有更大的优势,具体如下:

7.叠片式制备工艺制作的电芯的电化学性能好,具有较低内阻,而卷绕式制备工艺制造的电芯的内阻较高。因为卷绕式制备工艺制成的电芯通常是单一极耳,而叠片式制备工艺制成的电芯可以看成是多极耳式的,大大降低了其内阻。由于电芯内阻不同会造成成品电池在充放电循环中产热量的不同以及电池容量衰减快慢不同,很明显采用叠片式制备工艺制成的电芯的电池的容量衰减更慢。随着充放电循环的持续进行,电池内部会产生热量继而影响电池的温度。对于采用叠片式制备工艺制成的电芯的电池来说,其内部的温度分布较为均匀,而采用卷绕式制备工艺制成的电芯的电池,由于极片与隔膜之间只有单方向的热传递方式,就导致电池上的温度梯度分布现象比较严重,出现内部高温、外部低温的现象。温度分布不均匀导致电池在充放电过程中,高温位置活物质率先失活,不能进行脱嵌锂离子的功能,进而影响到其它位置的快速衰减,影响电池的性能。

8.因此,两种制备工艺导致电芯具有不同的力学特征。采用叠片式制备工艺制成的电芯的极片与隔膜之间的受力面积一致,无明显应力集中点,所以采用这种电芯的电池在使用过程中也不会出现某个部位急剧破坏。而采用卷绕式制备工艺制成的电芯的边缘处是应力集中所在,极片弯折处更易出现微短路、电击穿以及析锂的现象。应力集中点是电池失活的首要位置,这也导致采用卷绕式制备工艺制成的电芯的电池的循环寿命降低。叠片式制备工艺相当于多极片并联起来,更容易在短时间内完成大电流的放电,有利于电池的倍率性能。而卷绕式制备工艺则正好相反,单一极耳导致倍率性能略差。采用叠片式制备工艺制成的电芯的电池的容量密度更高,这是因为其内部空间利用的较为充分。而采用卷绕式制备工艺制成的电芯的电池,电芯两边为圆形且卷绕的最后两层隔膜占据了一定厚度,故容量密度较低。就现有技术来说,采用采用卷绕式制备工艺制成的电芯的电池,在小容量小尺寸的电池生产工艺上成熟稳定,效率高,存在着优势;而在大尺寸的极片卷绕上,工艺稳定性不佳,也就是容量越高,极片尺寸越大,卷绕式工艺的效率和稳定性就会越差,而叠片式制备工艺则正好相反,更适合大容量大面积极片的生产工艺。因此需要一种新型的叠片式制备工艺来改变现有的叠片缺陷。

9.本发明提出了一种应用于层叠式电芯制备领域的锂电池极片及其制备方法、锂电池电芯及其制备方法,以提高叠片式电芯制备工艺中的正极片和负极片的对齐度,并提高了电芯性能。

技术实现要素:

10.本发明提出了一种应用于层叠式电芯制备领域的锂电池极片及其制备方法、锂电池电芯及其制备方法,以提高叠片式电芯制备工艺中的正极片和负极片的对齐度,并提高了电芯性能。

11.第一方面,本发明提供一种锂电池极片的制备方法,包括:获取箔材基体,所述箔材基体上设有极耳留白区、绝缘区、涂炭区以及涂浆区;对所述箔材基体上的涂炭区进行涂炭处理并烘干;使用陶瓷浆料对所述绝缘区进行涂布并烘干以形成陶瓷涂边;对所述涂浆区进行填充式浆料涂布并烘干;预压所述极耳留白区,并对箔材基体进行锟压、分切并切除部分所述陶瓷涂边以形成条状极片;对所述极耳留白区进行极耳成型模切,并将极耳成型后的所述条状极片紧密贴合在隔膜上;沿所述条状极片边缘将所述隔膜切断,以形成尺寸一致的正极片和/或负极片。

12.其有益效果在于:本发明通过形成尺寸一致的正极片、负极片,可以保证在所述正极片和所述负极片在层叠过程中的对齐度;还通过使用陶瓷浆料对所述绝缘区进行涂布并烘干以形成陶瓷涂边,保证所述箔材基体上极耳留白区和涂浆区之间的绝缘性,并可以防止在后续正极片、负极片叠加的过程中,防止由于异物的存在刺穿隔膜从而导致的短路,提高电芯性能。

13.可选地,所述对所述箔材基体上的涂炭区进行涂炭处理并烘干,包括:对所述箔材基体上的涂炭区进行涂炭处理并烘干,并使得所述涂炭区的涂层厚度到达1-2微米;用于涂炭处理的浆料的固含量为20%-30%,粘度为2000-3000mpas。其有益效果在于:通过所述涂炭区的涂层厚度到达1-2微米,可以在不影响极片厚度和容量的情况下,达到性能要求,并且还可以便于后续的对所述绝缘区进行涂布的操作。

14.进一步可选地,所述使用陶瓷浆料对所述绝缘区进行涂布,包括:使用陶瓷浆料对所述绝缘区进行涂布,并使得所述绝缘区上的陶瓷涂层的厚度达到2-5微米;所述陶瓷浆料的固含量为15%-30%,粘度为1000-2500mpas。其有益效果在于:通过使得所述绝缘区上的陶瓷涂层的厚度达到2-5微米,可以减小由于陶瓷涂布对极片厚度的影响;所使用的陶瓷浆料相对于现代工艺常用的陶瓷浆料的性能更好。

15.又进一步可选地,所述预压所述极耳留白区,还包括:使用5-10吨的辊压机对初级极片进行锟压预压。其有益效果在于:预压目的是为了防止由于极片收卷造成鼓边等的不良现象,同时为后面的辊压奠定了基础。

16.再进一步可选地,所述切除部分所述陶瓷涂边,包括:切掉除所述极耳留白区侧的陶瓷涂边,以使得除所述极耳留白区侧的陶瓷涂边的宽度为0.75-1.25毫米。

17.可选地,所述对所述极耳留白区进行极耳成型模切,还包括:切除成型极耳侧的部分陶瓷涂边,并使得与所述极耳侧接触的所述陶瓷涂边保留1.5-2.5毫米的宽度,且未与所述极耳接触的所述成型极耳侧的所述陶瓷切边保留0.75-1.25毫米的宽度。

18.进一步可选地,所述将极耳成型后的所述条状极片紧密贴合在隔膜上,包括:通过热复合锟压将极耳成型后的所述条状极片紧密贴合在隔膜上,所述热复合锟压的压力为1-40吨,温度为75-105摄氏度。其有益效果在于:通过使用热复合锟压,提高了所述条状极片和所述隔膜的紧密贴合度。

19.第二方面,本发明提供一种锂电池极片,通过如第一方面中任一项所述的锂电池极片的制备方法制备得到,包括:箔材基体,所述箔材基体上设有极耳和呈双面对称的涂炭区以及涂浆区,且所述极耳和所述涂浆区之间设有绝缘区;所述涂炭区上设有涂炭层;所述涂浆区上设有涂浆层;所述绝缘区上设有陶瓷涂边;紧密贴合于所述箔材基体所述双面中的其中一面的隔膜。

20.其有益效果在于:本发明所提供的正极片和负极片的尺寸一致,打破了传统的负极片包裹正极片的层叠方式,以得到对齐度更好的电芯,提高了电芯性能。

21.第三方面,本发明提供一种锂电池电芯的制备方法,包括:获取通过如第一方面中任一项所述的制备方法制备得到的正极片和负极片;将至少两张所述负极片和至少一张所述正极片按照所述负极片的涂层面与所述正极片上的隔膜接触、正极片上的涂层面与所述负极片上的隔膜接触进行对齐的紧密贴合的层叠,以形成电芯,且所述电芯的外层均为负极片;所述涂层面为所述正极片或者所述负极片上设置有所述涂炭层和所述涂浆层的面。

22.其有益效果在于:通过使用如第一方面中任一项所述的制备方法制备得到的正极片和负极片进行叠加制备电芯,提高了电芯性能。

23.可选地,所述锂电池电芯的制备方法,还包括:在所述电芯外侧包覆隔膜,并在覆膜后通过胶带对所述电芯进行固定,以及在所述隔膜上的贴胶带的位置处进行热压。

24.其有益效果在于:通过在所述电芯外侧包覆隔膜,并在覆膜后通过胶带对所述电芯进行固定,以及在所述隔膜上的贴胶带的位置处进行热压可以固定电芯的整体结构,以防止变形;并提高了电芯的安全性,可以有效地防止由于轻微碰撞或金属异物等引起的电芯短路等问题。

25.第四方面,本发明提供一种锂电池电芯,通过如第三方面中所述的制备方法制备得到,包括:至少两张所述负极片和至少一张所述正极片按照所述负极片的涂层面与所述

正极片上的隔膜接触、正极片上的涂层面与所述负极片上的隔膜接触的对齐的紧密贴合的层叠结构,且所述层叠结构的外层均为负极片;所述涂层面为所述正极片或者所述负极片上设置有所述涂炭层和所述涂浆层的面。

26.其有益效果在于:通过如第三方面中所述的制备方法制备得到的电芯的正极片、负极片的对齐度得到保证,提高了电芯性能。

附图说明

27.图1为本发明提供的一种锂电池极片的制备方法流程图;

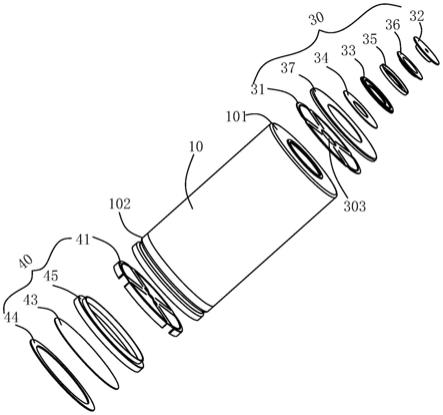

28.图2为本发明提供的一种锂电池极片的示意图;

29.图3为本发明提供的一种锂电池极片部分结构的侧面示意图;

30.图4为本发明提供的一种锂电池电芯的制备方法流程图。

具体实施方式

31.下面结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。其中,在本技术实施例的描述中,以下实施例中所使用的术语只是为了描述特定实施例的目的,而并非旨在作为对本技术的限制。如在本技术的说明书和所附权利要求书中所使用的那样,单数表达形式“一种”、“该”、“上述”、“该”和“这一”旨在也包括例如“一个或多个”这种表达形式,除非其上下文中明确地有相反指示。还应当理解,在本技术以下各实施例中,“至少一个”、“一个或多个”是指一个或两个以上(包含两个)。术语“和/或”,用于描述关联对象的关联关系,表示可以存在三种关系;例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况,其中a、b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

32.在本说明书中描述的参考“一个实施例”或“一些实施例”等意味着在本技术的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。术语“包括”、“包含”、“具有”及它们的变形都意味着“包括但不限于”,除非是以其他方式另外特别强调。术语“连接”包括直接连接和间接连接,除非另外说明。“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

33.在本技术实施例中,“示例性地”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性地”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性地”或者“例如”等词旨在以具体方式呈现相关概念。

34.为了提高叠片式电芯制备工艺中的正极片和负极片的对齐度,并降低现有叠片式制备工艺对电芯性能的影响,本发明提出了一种应用于层叠式电芯制备领域的锂电池极片及其制备方法、锂电池电芯及其制备方法。

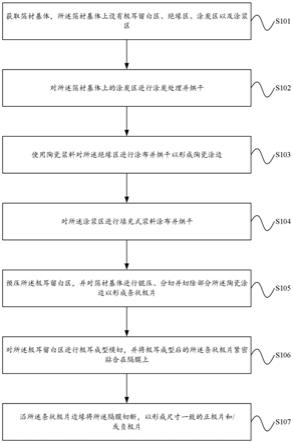

35.本技术实施例提供一种锂电池极片的制备方法,其流程如图1所示,包括步骤如下:

36.s101,获取箔材基体,所述箔材基体上设有极耳留白区、绝缘区、涂炭区以及涂浆区。

37.在本实施例中,所述极耳留白区设置于所述箔材基体的一侧或两侧,所述涂浆区设置于所述箔材基体上的中间位置,且所述极耳留白区和所述涂浆区之间设有所述绝缘区。所述极耳留白区、所述绝缘区以及所述涂浆区的具体大小根据实际工艺情况设定。

38.s102,对所述箔材基体上的涂炭区进行涂炭处理并烘干。

39.s103,使用陶瓷浆料对所述绝缘区进行涂布并烘干以形成陶瓷涂边。

40.在本步骤中,所述绝缘区将所述极耳留白区和所述涂浆区隔绝,或者所述绝缘区包括所述极耳留白区和所述涂浆区之间不连续的区域。

41.可选地,所述绝缘区围设所述涂浆区。例如,所述绝缘区设置于所述涂浆区的外围。

42.s104,对所述涂浆区进行填充式浆料涂布并烘干。

43.在本步骤中,可以选择间歇地填充。

44.s105,预压所述极耳留白区,并对箔材基体进行锟压、分切并切除部分所述陶瓷涂边以形成条状极片。

45.在本步骤中,可先进行分切再进行陶瓷切边的切除,也可以先进行陶瓷切边的切除再进行分切。

46.s106,对所述极耳留白区进行极耳成型模切,并将极耳成型后的所述条状极片紧密贴合在隔膜上。

47.在本步骤中,在一些优选的实施例中,可以将极耳成型后的条状极片均匀等距的紧密贴合在隔膜上。

48.s107,沿所述条状极片边缘将所述隔膜切断,以形成尺寸一致的正极片和/或负极片。

49.在本实施例中,通过形成尺寸一致的正极片、负极片,可以保证在所述正极片和所述负极片在层叠过程中的对齐度;还通过使用陶瓷浆料对所述绝缘区进行涂布并烘干以形成陶瓷涂边,保证所述箔材基体上极耳留白区和涂浆区之间的绝缘性,并可以防止在后续正极片、负极片叠加的过程中,防止由于异物的存在刺穿隔膜从而导致的短路,提高电芯性能。

50.在一些可能的实施例中,所述对所述箔材基体上的涂炭区进行涂炭处理并烘干,包括:对所述箔材基体上的涂炭区进行涂炭处理并烘干,并使得所述涂炭区的涂层厚度到达1-2微米;用于涂炭处理的浆料的固含量为20%-30%,粘度为2000-3000毫帕斯卡

·

秒(mpas)。可选地,所述箔材基体的涂层厚度为1、1.5或2微米。可选地,所述用于涂炭处理的浆料的主要成分为聚丙烯酸、氢氧化钙、导电剂、去离子水,辅料有增塑剂、增稠剂(海藻酸钠、水性聚氨酯,并在配置过程中使得所述用于涂炭处理的浆料的固含量达到20%-30%。进一步可选地,所述用于涂炭处理的浆料的固含量为20%、25%或30%。又进一步可选地,所述用于涂炭处理的浆料的粘度为2000、2200、2500、2700或3000mpas。在本实施例中,通过所述涂炭区的涂层厚度到达1-2微米,可以在不影响极片厚度和容量的情况下,达到性能要求,并且还可以便于后续的对所述绝缘区进行涂布的操作。在一些优选的实施例中,使用固含量为20%、粘度为2000mpas的浆料对所述箔材基体上的涂炭区进行涂炭处理并烘干,并

在所述涂炭区上形成厚度为2微米的涂层。

51.在又一种可能的实施例中,所述使用陶瓷浆料对所述绝缘区进行涂布,包括:使用陶瓷浆料对所述绝缘区进行涂布,并使得所述绝缘区上的陶瓷涂层的厚度达到2-5微米;所述陶瓷浆料的固含量为15%-30%,粘度为1000-2500mpas。可选地,所述陶瓷浆料的主要成分为15%-20%勃姆石、1%-5%聚偏氟乙稀(polyvinylidene fluoride,pvdf)、70%-80%n-甲基吡咯烷酮(n-methyl-2-pyrrolidone,nmp)。进一步可选地,所述陶瓷浆料的主要成分为18%勃姆石、3%聚偏氟乙稀(polyvinylidene fluoride,pvdf)、75%n-甲基吡咯烷酮(n-methyl-2-pyrrolidone,nmp)。可选地,所述绝缘区上的陶瓷涂层的厚度达到2、3或5微米。较为优选地,所述绝缘区上的陶瓷涂层的厚度达到3微米。可选地,所述陶瓷浆料的固含量为15%、20%、25%或30%。较为优选地,所述陶瓷浆料的固含量为20%。可选地,所述陶瓷浆料的粘度为1000、1500、1800、2000或2500mpas。较为优选地,所述陶瓷浆料的粘度为1000、1500、或1800mpas。在本实施例中,通过使得所述绝缘区上的陶瓷涂层的厚度达到2-5微米,可以减小由于陶瓷涂布对极片厚度的影响;所使用的陶瓷浆料相对于现代工艺常用的陶瓷浆料的性能更好。其中,使用固含量为20%、粘度为1500-1800mpas的陶瓷浆料可以在保证涂布效果的情况下,更加便于浆料在所述绝缘区上的涂抹。

52.在还一种可能的实施例中,所述预压所述极耳留白区,还包括:使用5-10吨的辊压机对初级极片进行锟压预压。可选地,使用5、7或10吨的辊压机对初级极片进行锟压预压。在本实施例中,预压目的是为了防止由于极片收卷造成鼓边等的不良现象,同时为后面对初级极片的辊压奠定了基础。

53.在一种可能的实施例中,所述切除部分所述陶瓷涂边,包括:切掉除所述极耳留白区侧的陶瓷涂边,以使得除所述极耳留白区侧的陶瓷涂边的宽度为0.75-1.25毫米。可选地,通过切掉除所述极耳留白区侧的陶瓷涂边,以使得除所述极耳留白区侧的陶瓷涂边的宽度为0.75、1或1.25毫米。

54.在又一种可能的实施例中,所述对所述极耳留白区进行极耳成型模切,还包括:切除成型极耳侧的部分陶瓷涂边,并使得与所述极耳侧接触的所述陶瓷涂边保留1.5-2.5毫米的宽度,且未与所述极耳接触的所述成型极耳侧的所述陶瓷切边保留0.75-1.25毫米的宽度。可选地,通过切除成型极耳侧的部分陶瓷涂边,并使得与所述极耳侧接触的所述陶瓷涂边保留1.5、2或2.5毫米的宽度,且未与所述极耳接触的所述成型极耳侧的所述陶瓷切边保留0.75、1或1.25毫米的宽度。

55.在还一种可能的实施例中,所述将极耳成型后的所述条状极片紧密贴合在隔膜上,包括:通过热复合锟压将极耳成型后的所述条状极片紧密贴合在隔膜上,所述热复合锟压的压力为1-40吨,温度为75-105摄氏度。可选地,所述热复合锟压的压力为1、5、8、10、20、25、35或40吨,温度为75、80、90、92或105摄氏度。在本实施例中,通过使用热复合锟压,提高了所述条状极片和所述隔膜的紧密贴合度。较为优选地,使用压力为8-10吨、温度为90摄氏度的热复合锟压将极耳成型后的所述条状极片紧密贴合在隔膜上。更为优选地,使用压力为8-10吨、温度为90摄氏度的热复合锟压将极耳成型后的条状极片均匀等距的紧密贴合在隔膜上。

56.示例性地,通过上述方法所制备的锂电池极片如图2所示,该锂电池极片仅示意了极耳201、部分陶瓷涂边202和涂浆层203。所述部分陶瓷涂边202指代的是极耳201与涂浆层

203间隔的区域。箔材基体上的其余陶瓷涂边围设所述涂浆层203,且尺寸标注e和尺寸标注f为这些陶瓷涂边的宽度尺寸,一般地在0.75-1.25毫米,而部分陶瓷涂边202的宽度在1.5-2.5毫米。

57.基于上述任一实施例所提供的锂电池极片的制备方法,本技术实施例提供一种锂电池极片,所述锂电池极片包括:箔材基体,所述箔材基体上设有极耳和呈双面对称的涂炭区以及涂浆区,且所述极耳和所述涂浆区之间设有绝缘区;所述涂炭区上设有涂炭层;所述涂浆区上设有涂浆层;所述绝缘区上设有陶瓷涂边;紧密贴合于所述箔材基体所述双面中的其中一面的隔膜。

58.在本实施例中,通过所提供的正极片和负极片的尺寸一致,可以在电芯的制备过程中,打破传统的负极片包裹正极片的层叠方式,以得到对齐度更好的电芯,提高了电芯性能。

59.示例性地,图3为本发明提供的一种锂电池极片部分结构的侧面示意图。如图3所示,所述锂电池极片包括:涂浆层301、陶瓷涂边302、涂炭层303、箔材基体304、极耳(图中未示出)和隔膜(图中未示出)。

60.同样地,基于上述任一实施例所提供的锂电池极片的制备方法得到的正极片和负极片,本技术实施例提供一种锂电池电芯的制备方法,其流程如图4所示,包括步骤如下:

61.s401,获取通过如上述任一项实施例所述的制备方法制备得到的正极片和负极片。

62.s402,将至少两张所述负极片和至少一张所述正极片按照所述负极片的涂层面与所述正极片上的隔膜接触、正极片上的涂层面与所述负极片上的隔膜接触进行对齐的紧密贴合的层叠,以形成电芯,且所述电芯的外层均为负极片;所述涂层面为所述正极片或者所述负极片上设置有所述涂炭层和所述涂浆层的面。

63.在本实施例中,通过使用如上述任一实施例所提供的锂电池极片的制备方法得到的正极片和负极片进行叠加制备电芯,提高了电芯性能。

64.在一种可能的实施例中,所述锂电池电芯的制备方法,还包括:在所述电芯外侧包覆隔膜,并在覆膜后通过胶带对所述电芯进行固定,以及在所述隔膜上的贴胶带的位置处进行热压。

65.在本实施例中,通过在所述电芯外侧包覆隔膜,并在覆膜后通过胶带对所述电芯进行固定,以及在所述隔膜上的贴胶带的位置处进行热压可以固定电芯的整体结构,以防止变形;并提高了电芯的安全性,可以有效地防止由于轻微碰撞或金属异物等引起的电芯短路等问题。

66.基于上述实施例所提供的锂电池电芯的制备方法,本技术实施例提供一种锂电池电芯,包括:至少两张所述负极片和至少一张所述正极片按照所述负极片的涂层面与所述正极片上的隔膜接触、正极片上的涂层面与所述负极片上的隔膜接触的对齐的紧密贴合的层叠结构,且所述层叠结构的外层均为负极片;所述涂层面为所述正极片或者所述负极片上设置有所述涂炭层和所述涂浆层的面。

67.在本实施例中,通过如上述实施例所提供的锂电池电芯的制备方法制备得到的电芯的正极片、负极片的对齐度得到保证,提高了电芯性能。

68.以上所述,仅为本技术实施例的具体实施方式,但本技术实施例的保护范围并不

局限于此,任何在本技术实施例揭露的技术范围内的变化或替换,都应涵盖在本技术实施例的保护范围之内。因此,本技术实施例的保护范围应以所述的权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。