技术特征:

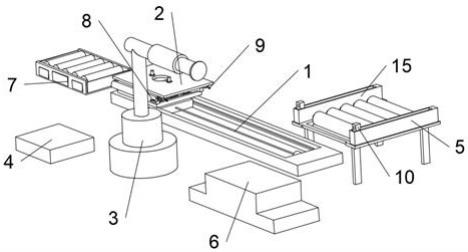

1.一种舱体铸型自动合箱系统,包括丝杆运输基台(1),其特征在于:所述丝杆运输基台(1)上固定连接有合箱工作滑台(2),所述丝杆运输基台(1)的左侧后方设置有铸型抓取机器人(3),所述铸型抓取机器人(3)的后方设有铸型输送车(4),所述丝杆运输基台(1)的右侧前方设有铸型转移浇注辊道(5),所述丝杆运输基台(1)的左侧前方设有人工操作台(6),所述丝杆运输基台(1)的后方设有合箱托盘输送装置(7);所述合箱工作滑台(2)包括回转支承(201),所述丝杆运输基台(1)的上端固定安装有回转支承(201),所述回转支承(201)的上端固定安装有底架(202),所述底架(202)的上端固定安装有装配辊道(203),所述装配辊道(203)的上端前后两侧均固定安装有定位气缸(204),所述定位气缸(204)的上端连接有装配托盘(205),且装配托盘(205)的下端和装配辊道(203)滑动连接,所述装配辊道(203)的前端滑动连接有对位机构(8),所述装配托盘(205)的前侧下端对称固定安装有对位杆(9),所述铸型转移浇注辊道(5)的左侧上端对称固定安装有驱动滑轨(15),所述驱动滑轨(15)上滑动连接有电动滑块(10),且电动滑块(10)和对位杆(9)相配合。2.根据权利要求1所述的一种舱体铸型自动合箱系统,其特征在于:所述电动滑块(10)的左侧中部开设有卡合槽(1001),所述卡合槽(1001)的左半部分侧视截面呈梯形,所述卡合槽(1001)的右半部分侧视截面呈长方形,且卡合槽(1001)和对位杆(9)相匹配。3.根据权利要求2所述的一种舱体铸型自动合箱系统,其特征在于:所述电动滑块(10)内靠近卡合槽(1001)的中部开设有多个紧固环放置槽,所述紧固环放置槽远离卡合槽(1001)的一侧内壁固定安装有可调电磁线圈(11),所述紧固环放置槽内滑动连接有永磁斥块(12),且永磁斥块(12)和可调电磁线圈(11)相配合,多个所述永磁斥块(12)远离可调电磁线圈(11)的一侧固定连接有形变限位圈(13),且永磁斥块(12)位于可调电磁线圈(11)和形变限位圈(13)之间。4.根据权利要求3所述的一种舱体铸型自动合箱系统,其特征在于:所述可调电磁线圈(11)外套设有线圈护套(1101),所述可调电磁线圈(11)靠近永磁斥块(12)的一端固定连接有磁推送块(1102)。5.根据权利要求3所述的一种舱体铸型自动合箱系统,其特征在于:所述形变限位圈(13)内设有柔性偏向条(14),所述柔性偏向条(14)包括左主动形变层(1401)、导电薄片(1402)和右主动形变层(1403),所述左主动形变层(1401)、导电薄片(1402)和右主动形变层(1403)在永磁斥块(12)远离可调电磁线圈(11)的一侧自左向右依次连接,且左主动形变层(1401)与右主动形变层(1403)和导电薄片(1402)相配合。6.根据权利要求1所述的一种舱体铸型自动合箱系统,其特征在于:所述对位机构(8)包括驱动板(801),所述装配辊道(203)的左右两端前侧对称滑动连接有驱动板(801),两个所述驱动板(801)之间固定连接有推送杆(802)。7.根据权利要求6所述的一种舱体铸型自动合箱系统,其特征在于:所述装配托盘(205)的前侧下端中部固定安装有阻挡块(803),所述阻挡块(803)靠近推送杆(802)一侧的中部开设有半圆槽,且半圆槽和推送杆(802)相匹配。8.根据权利要求6所述的一种舱体铸型自动合箱系统,其特征在于:所述装配辊道(203)的前端对称固定安装有微型电推杆(804),两个所述驱动板(801)相互靠近的一侧均固定安装有支撑条(805),且相对应的微型电推杆(804)的输出端和支撑条(805)固定连接。

9.根据权利要求6所述的一种舱体铸型自动合箱系统,其特征在于:所述装配辊道(203)左右两端前侧对称开设有限位滑槽(806),两个所述驱动板(801)相互靠近的一侧均固定安装有防脱滑块(807),且防脱滑块(807)在限位滑槽(806)内构成滑动结构。10.根据权利要求1所述的一种舱体铸型自动合箱方法,其特征在于:包括如下步骤:s1.铸型输送车(4)将铸型运送至抓取工位,铸型抓取机器人(3)从铸型输送车(4)处接收信号抓取舱体零件并放置于合箱工作滑台(2)上;s2.舱体零件放置完成后,丝杆运输基台(1)接收铸型抓取机器人(3)信号开始工作,使得合箱工作滑台(2)沿着丝杆运输基台(1)的滑轨向前运动,移动至人工操作台(6)处后停止;s3.操作人员从人工操作台(6)进入合箱工作滑台(2)上放置工艺要求的相关材料;s4.合箱工作滑台(2)接收人工操作台(6)的信号,丝杆运输基台(1)开始工作,承载合箱工作滑台(2)沿滑轨,移动至初始位置后停止;s5.重复s1、s2和s3的操作,直到工作人员将锁箱操作完成;s6.合箱工作滑台(2)接收到人工操作台(6)的信号,启动回转支承(201),带动装配托盘(205)旋转90

°

,此时定位气缸(204)松开,对位机构(8)启动,使得对位杆(9)与电动滑块(10)对准,并将电动滑块(10)启动对对位杆(9)进行锁定,将装配托盘(205)输送到铸型转移浇注辊道(5)上;s7.合箱工作滑台(2)接收到铸型转移浇注辊道(5)的完成信号后,启动回转支承(201)将合箱工作滑台(2)旋转至初始位置,再由丝杆运输基台(1)带动合箱工作滑台(2)沿滑轨运动,移动至初始位置后停止;s8.合箱托盘输送装置(7)接收到合箱工作滑台(2)的输入请求信号后,启动辊道将新的装配托盘(205)进行传送,装配托盘(205)接触前侧的定位气缸(204)后停止,同时定位气缸(204)启动将装配托盘(205)定位。

技术总结

本发明公开了一种舱体铸型自动合箱系统及合箱方法,属于铸造合箱技术领域,一种舱体铸型自动合箱系统及合箱方法,包括丝杆运输基台,丝杆运输基台上固定连接有合箱工作滑台,丝杆运输基台的左侧后方设置有铸型抓取机器人,铸型抓取机器人的后方设有铸型输送车,丝杆运输基台的右侧前方设有铸型转移浇注辊道,丝杆运输基台的左侧前方设有人工操作台,它通过机械化设备的系统结合使用,有效解决了传统手工合箱效率较低、合箱质量一致性差的难题,减少了合箱工序的操作人数,降低了工人的劳动强度,同时该合箱系统将造型环节与浇注环节有机结合,提高了不同工序间的转移效率,实现了舱体产品的自动化生产。舱体产品的自动化生产。舱体产品的自动化生产。

技术研发人员:古金涛 张旭亮 邹文兵 陈斌 李宝辉 昝林 潘龙 刘壮家 崔恩强 余国康

受保护的技术使用者:新江科技(江苏)有限公司

技术研发日:2022.01.25

技术公布日:2022/6/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。