1.本发明涉及激光熔覆设备领域,特别是涉及一种可自动识别的激光熔覆-机加工一体化耐蚀螺栓制备平台及方法。

背景技术:

2.螺栓的应用范围很广,强度级别在8.8级以上的高强度螺栓在工业上各种重要设备的连接中发挥着重要作用。螺栓的强度、抗疲劳性能以及耐蚀性能在一定程度上影响设备运行的安全性和可靠性。在水电行业中,水轮机、发电机中某些重要结构的螺栓对发电机、水轮机组振动、摆动以及正常运行起着至关重要的作用,例如水轮机大轴联接螺栓是水轮机中最重要的连接件及紧固件之一。然而水电站中由于工况的原因,部分重要螺栓长期处于潮湿环境中。螺栓受到腐蚀之后,其强度和抗疲劳性能下降,同时存在螺栓同连接件锈死,难以替换新螺栓的情况。因此,制备耐蚀螺栓对重要设备的安全可靠运行具有重要意义。

3.利用激光熔覆技术制备耐蚀螺栓是一种很灵活的螺栓防腐蚀方法。该方法可以针对不同腐蚀环境,提出有针对性的耐蚀粉末材料成分设计,进而配合相适应的激光熔覆工艺参数及后续机加工处理,制备出满足耐蚀需求的螺栓成品。目前利用激光熔覆技术制备的耐蚀螺栓还处于小规模验证示范阶段,没有适用于大规模生产的生产线或者制备平台。

技术实现要素:

4.本发明目的是提供了一种可自动识别的激光熔覆-机加工一体化耐蚀螺栓制备平台,此平台能够实现激光熔覆耐蚀螺栓的批量生产,进而提高其生产效率,简化其生产工艺,提高耐蚀螺栓的质量。

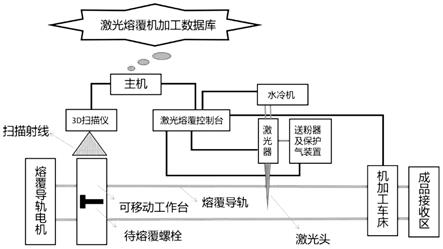

5.为了实现上述的技术特征,本发明的目的是这样实现的:一种可自动识别的激光熔覆-机加工一体化耐蚀螺栓制备平台及方法,它包括用于对待熔覆螺栓进行三维扫描及数据采集的自动识别系统;所述自动识别系统与用于对待熔覆螺栓进行熔覆加工的激光熔覆系统相连;还包括用于对熔覆加工之后的螺栓进行机加工的机加工系统。

6.所述自动识别系统包括用于三维扫描成像的3d扫描仪;所述3d扫描仪用于对待熔覆螺栓的尺寸和规格进行扫描;所述3d扫描仪通过数据传输线与主机相连,并将扫描到的待熔覆螺栓的数据信息反馈传递给主机进行存储和识别;所述主机同时与激光熔覆系统和机加工系统相连,并用于控制其相应的动作。

7.所述主机内部搭载有一套用于对待熔覆螺栓进行熔覆和机加工工艺进行参数控制的激光熔覆机加工数据库;所述激光熔覆机加工数据库中储存有已有熔覆粉末材料成分、基体材料成分、机

加工参数和熔覆工艺参数。

8.所述熔覆工艺参数具体包括激光器功率、扫描速度、光斑尺寸、搭接率、送分量、送气量和熔覆位置。

9.所述激光熔覆系统包括熔覆导轨,所述熔覆导轨上通过熔覆导轨电机滑动配合有可移动工作台;所述熔覆导轨的正上方位置自动识别系统的3d扫描仪;还包括激光熔覆控制台,所述激光熔覆控制台通过数据传输线与主机通讯相连,激光熔覆控制台的输出端通过数据传输线与激光器相连,所述激光器与送粉器及保护气装置相连,并实现待熔覆螺栓的熔覆加工。

10.所述激光熔覆系统还包括用于对整个系统进行冷却的水冷机,所述水冷机与激光熔覆控制台相连。

11.所述机加工系统包括机加工控制台和机加工车床,机加工控制台和激光熔覆系统的激光熔覆控制台共用一套控制系统,所述机加工车床设置在激光熔覆系统的熔覆导轨的末端工序;机加工车床的末端与用于成品进行输送的成品接收区相连。

12.采用所述一种可自动识别的激光熔覆-机加工一体化耐蚀螺栓制备平台进行腐蚀螺栓制备的方法,包括以下步骤:步骤1,待熔覆螺栓预处理:将待熔覆螺栓原有腐蚀螺纹打磨光滑,再将螺栓表面用丙酮进行除油、除锈处理,将螺栓放置于超声波清洗仪中进行表面清洗;步骤2,熔覆粉末的填装:根据待熔覆螺栓的材料成分,选择相应材料成分的熔覆粉末,再将熔覆粉末填充到激光熔覆系统的送粉器,以准备后续的熔覆加工;步骤3,待熔覆螺栓的自动熔覆加工:将步骤1中清洗完成的待熔覆螺栓置于激光熔覆系统的可移动工作台上,并配合自动识别系统和激光熔覆系统完成待熔覆螺栓的自动熔覆加工;步骤4,待熔覆螺栓的自动机加工:熔覆加工完成的螺栓将自动进入到机加工系统进行最终的机加工。

13.所述步骤3中具体加工过程为:步骤3.1,将待熔覆螺栓放置于可移动工作台上,通过熔覆导轨电机驱动可移动工作台沿着熔覆导轨移动,待可移动工作台移动到自动识别系统的3d扫描仪处,3d扫描仪将对待熔覆螺栓进行扫描,进而得到待熔覆螺栓的尺寸和规格,并将扫描结果传输到主机进行存储和识别;步骤3.2,同时在主机中输入待熔覆粉末成分信息,并结合待熔覆螺栓的扫描结果信息,主机将根据激光熔覆机加工数据库中所存储的数据自动调取与之相匹配的工艺参数,并自动反馈熔覆工艺及机加工工艺到激光熔覆控制台和机加工控制台;步骤3.3,激光熔覆控制台在接收到主机所反馈的熔覆加工工艺后,将按照主机给出的指令,定时启动水冷机、激光器和送粉器进行熔覆,在熔覆的过程中,严格执行主机的指令,以保证熔覆质量,直到待熔覆螺栓完全熔覆加工完成。

14.所述步骤4中具体加工过程为:待熔覆加工完成之后,通过可移动工作台将螺栓自动输送到机加工系统的机加工

车床,通过机加工车床将螺栓自动到所需要的尺寸标准。

15.本发明有如下有益效果:1、本发明在可自动识别的激光熔覆-机加工一体化耐蚀螺栓制备平台的设计过程中,激光熔覆-机加工数据库是保证耐蚀螺栓能够大批量生产的前提,激光熔覆机加工数据库中针对不同粉末材料成分的熔覆工艺具有完全自主知识产权,是根据课题组多年的熔覆经验获得的,本一体化制备平台主要是实现了螺栓的激光熔覆工艺和后续机加工工艺一体化操作,能实现将以往的熔覆经验和国标相结合,最终批量制备出能够满足工程应用需求的耐蚀螺栓产品。

16.2、通过采用本发明的平台可以解决带有激光熔覆层的耐蚀螺栓的批量生产问题,能提高螺栓的耐腐蚀能力,防止出现螺栓与连接件之间锈死的现象,方便后期的运行维护并降低运维费用。

17.3、通过采用本发明的自动识别系统能够用于对待熔覆螺栓进行三维扫描,进而实现螺栓的三维自动测量,并与后续实现整个熔覆加工的自动化控制。

18.4、通过采用本发明的激光熔覆系统能够根据主机以及激光熔覆机加工数据库的工艺参数反馈调节实现整个熔覆加工的自动化。

19.5、通过采用本发明的机加工系统统能够用于熔覆之后的螺栓的自动化机加工。

附图说明

20.下面结合附图和实施例对本发明作进一步说明。

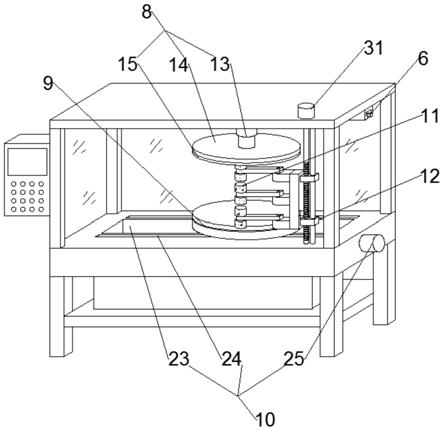

21.图1为本发明平台的整体系统原理图。

具体实施方式

22.下面结合附图对本发明的实施方式做进一步的说明。

23.实施例1:参见图1,一种可自动识别的激光熔覆-机加工一体化耐蚀螺栓制备平台,它包括用于对待熔覆螺栓进行三维扫描及数据采集的自动识别系统;所述自动识别系统与用于对待熔覆螺栓进行熔覆加工的激光熔覆系统相连;还包括用于对熔覆加工之后的螺栓进行机加工的机加工系统。通过上述的平台,能够实现激光熔覆耐蚀螺栓的批量生产,进而提高其生产效率,简化其生产工艺,提高耐蚀螺栓的质量。提高螺栓的耐腐蚀能力,防止出现螺栓与连接件之间锈死的现象,方便后期的运行维护并降低运维费用。

24.进一步的,所述自动识别系统包括用于三维扫描成像的3d扫描仪;所述3d扫描仪用于对待熔覆螺栓的尺寸和规格进行扫描;所述3d扫描仪通过数据传输线与主机相连,并将扫描到的待熔覆螺栓的数据信息反馈传递给主机进行存储和识别;所述主机同时与激光熔覆系统和机加工系统相连,并用于控制其相应的动作。自动识别系统主要用于螺栓的三维扫描,进而便于配合激光熔覆系统实现最终的自动化熔覆工艺过程。

25.进一步的,所述主机内部搭载有一套用于对待熔覆螺栓进行熔覆和机加工工艺进行参数控制的激光熔覆机加工数据库;所述激光熔覆机加工数据库中储存有已有熔覆粉末材料成分、基体材料成分、机加工参数和熔覆工艺参数。通过激光熔覆机加工数据库,能够用于控制系统实现加工参数的自动化控制,数据的信息来自于课题组近些年在激光熔覆领

域摸索出来的经验数据,形成激光熔覆-机加工数据库,为后续的制备工艺提供基础数据。

26.进一步的,所述熔覆工艺参数具体包括激光器功率、扫描速度、光斑尺寸、搭接率、送分量、送气量和熔覆位置。通过上述的熔覆工艺参数控制,能够保证熔覆加工的质量。

27.进一步的,所述激光熔覆系统包括熔覆导轨,所述熔覆导轨上通过熔覆导轨电机滑动配合有可移动工作台;所述熔覆导轨的正上方位置自动识别系统的3d扫描仪;还包括激光熔覆控制台,所述激光熔覆控制台通过数据传输线与主机通讯相连,激光熔覆控制台的输出端通过数据传输线与激光器相连,所述激光器与送粉器及保护气装置相连,并实现待熔覆螺栓的熔覆加工。通过激光熔覆系统能够实现整个自动化熔覆加工。

28.进一步的,所述激光熔覆系统还包括用于对整个系统进行冷却的水冷机,所述水冷机与激光熔覆控制台相连。通过水冷机能够用于对系统进行有效的降温。

29.进一步的,所述机加工系统包括机加工控制台和机加工车床,机加工控制台和激光熔覆系统的激光熔覆控制台共用一套控制系统,所述机加工车床设置在激光熔覆系统的熔覆导轨的末端工序;机加工车床的末端与用于成品进行输送的成品接收区相连。通过上述的机加工系统能够实现螺栓的自动化机加工。

30.进一步的,系统运行过程中,其具体熔覆工艺参数需要针对具体的配方进行调整。在自定义的激光熔覆机加工数据库中,存在多种粉末材料成分的配比,因此相对应的制备工艺参数也很多组。针对制备工艺参数方面,具体包括熔覆用热源光纤激光器功率、激光束焦点光斑尺寸、气动同步送粉器的送粉量、送粉器使用氮气进行送粉的氮气的送气量、使用氩气对熔池进行保护的氩气的送气量、激光束与工件的相对运动速度。

31.进一步的,本平台制备的应用于耐蚀螺栓的熔覆层不局限于某一种具体的粉末材料配方。制备平台包含一个激光熔覆机加工数据库,这个数据库里面针对多种配方,都设计了对应的制备工艺参数,并且具体的配方和工艺参数可以根据具体需要进行调整。在粉末材料的配方方面,可以笼统的说主要是针对耐蚀粉末材料和耐磨粉末材料。

32.进一步的,本发明的主要创新点在于:能够实现自动识别螺栓的尺寸、自动根据熔覆粉末材料的成分,反馈制备工艺参数,并在最后根据国标,进行机加工,满足工程应用的需求。识别粉末成分并反馈工艺参数这个过程,是在一个电脑主机中完成的,因为制备平台包含了一个激光熔覆机加工数据库。

33.实施例2:采用所述一种可自动识别的激光熔覆-机加工一体化耐蚀螺栓制备平台进行腐蚀螺栓制备的方法,包括以下步骤:步骤1,待熔覆螺栓预处理:将待熔覆螺栓原有腐蚀螺纹打磨光滑,再将螺栓表面用丙酮进行除油、除锈处理,将螺栓放置于超声波清洗仪中进行表面清洗;步骤2,熔覆粉末的填装:根据待熔覆螺栓的材料成分,选择相应材料成分的熔覆粉末,再将熔覆粉末填充到激光熔覆系统的送粉器,以准备后续的熔覆加工;步骤3,待熔覆螺栓的自动熔覆加工:将步骤1中清洗完成的待熔覆螺栓置于激光熔覆系统的可移动工作台上,并配合自动识别系统和激光熔覆系统完成待熔覆螺栓的自动熔覆加工;

步骤4,待熔覆螺栓的自动机加工:熔覆加工完成的螺栓将自动进入到机加工系统进行最终的机加工。

34.所述步骤3中具体加工过程为:步骤3.1,将待熔覆螺栓放置于可移动工作台上,通过熔覆导轨电机驱动可移动工作台沿着熔覆导轨移动,待可移动工作台移动到自动识别系统的3d扫描仪处,3d扫描仪将对待熔覆螺栓进行扫描,进而得到待熔覆螺栓的尺寸和规格,并将扫描结果传输到主机进行存储和识别;步骤3.2,同时在主机中输入待熔覆粉末成分信息,并结合待熔覆螺栓的扫描结果信息,主机将根据激光熔覆机加工数据库中所存储的数据自动调取与之相匹配的工艺参数,并自动反馈熔覆工艺及机加工工艺到激光熔覆控制台和机加工控制台;步骤3.3,激光熔覆控制台在接收到主机所反馈的熔覆加工工艺后,将按照主机给出的指令,定时启动水冷机、激光器和送粉器进行熔覆,在熔覆的过程中,严格执行主机的指令,以保证熔覆质量,直到待熔覆螺栓完全熔覆加工完成。

35.所述步骤4中具体加工过程为:待熔覆加工完成之后,通过可移动工作台将螺栓自动输送到机加工系统的机加工车床,通过机加工车床将螺栓自动到所需要的尺寸标准。

36.实施例3:本实施例中采用一种可自动识别的激光熔覆-机加工一体化耐蚀螺栓制备平台制备带有镍钼合金熔覆层的水电站导叶套筒耐蚀螺栓。其中待熔覆螺栓为8.8级m16x10螺栓。在手动磨去螺纹,将螺栓表面用丙酮进行除油、除锈处理,将螺栓放置于超声波清洗仪中,清洗时间60min,再待熔覆的镍钼合金粉末装入激光熔覆系统的送粉器中,再将其送入到激光熔覆-机加工一体化耐蚀螺栓制备平台中,完成后续的自动熔覆和机加工工艺过程。

37.实施例4:以某种螺栓为例,本例中涉及到的具体的熔覆粉末材料配方和制备工艺参数为:熔覆粉末的具体组分为:cr: 18-22 wt.%; ti: 16-24wt.%; al: 8-12wt.%; si: 0.5-3wt.%;其他杂质元素总量要求≤0.15wt.%;ni:余量;wc粒度要求200-400目;wc颗粒质量分数占碳化物陶瓷颗粒合金材料原料的10-15wt.%。

38.制备的具体工艺参数为:高功率光纤激光器功率为3-4kw,激光束焦点光斑为1.5-3.5mm,使用气动同步送粉器进行送熔覆用粉末材料,送粉量为1.5-5kg/h,送粉器使用氮气进行送熔覆用粉末材料,送气量为12-24l/min,使用氩气对熔池进行保护,送气量为10-20l/min;激光束与工件的相对速度为4-22cm/s,采用多道搭接熔覆的方法制备熔覆层,单次熔覆时,相邻两道熔覆层的搭接率为40-60%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。