1.本发明涉及锂离子电池领域,涉及一种废旧磷酸铁锂电池综合回收的方法。

背景技术:

2.目前新能源汽车大多采用锂电池作为动力源,导致国内外锂盐需求缺口大,锂市场价格节节攀升。与此同时,锂电池退役高峰期即将到来,废旧锂电池回收处理的问题接踵而至。如何实现高效处理废旧锂电池中的金属锂,形成产业链的良性循环,不仅可以节约资源,也有助于解决环境污染问题。

3.锂电池的回收方法众多,主要有固-液结合法、机械力活化法、电化学法、微生物分解法等。

4.(1)固-液结合法:cn 108110360 a公开了一种废旧锂电池陶瓷隔膜中氧化铝的回收方法,将废旧锂电池放电,取出电芯将其破碎;破碎后的电芯包括陶瓷隔膜、金属产品和电极材料:将陶瓷隔膜置于马沸炉中焙烧:将焙烧后的陶瓷隔膜用碱液溶出,在溶液中通入二氧化碳气体,生成沉淀;过滤,得到的沉淀经煅烧得到a或y型氧化铝粉末。

5.废旧材料粉碎过筛后在氧化气氛下进行煅烧,烧结料加水制浆后过滤得到滤液及锂渣,随后利用酸或碱溶液提纯得到精制锂溶液,但该法同时也存在回收步骤多、流程长等不足,增加了回收的过程成本。

6.(2)机械力活化法:cn 109830773 a公开了一种废旧锂电池回收处理方法,包括拆解分离、破碎、过筛、碾压粉碎、初步磁选分离、球磨粉碎、二次磁选分离和最终分类。该方法操作便捷,绿色环保,但锂的回收产率不到30%。

7.(3)电化学法:cn 113174614 a公开了一种汞电极电解法回收废旧锂电池锂的方法,采用恒电流连续电解的方法电化学还原锂废液中的锂离子形成锂汞齐,锂汞齐再流入电解槽外的解汞池和热水反应生成氢氧化锂,解汞后的水溶液经过浓缩、结晶、过滤、干燥过程回收氢氧化锂,实现废旧锂离子电池回收锂。通过电解使废旧材料中的部分元素以离子的形式脱出,然后分别回收,该方法规模化应用还须解决安全隐患,以及批量处理时效率低和效果可能劣化的问题,短期内难以推广应用。

8.(4)微生物分解法:cn 110265676 a公开了一种利用微生物燃料电池浸出钻酸锂的方法,生物分解法利用微生物的代谢产物对物料进行溶解、浸出,以混合电池的多元素综合回收为主,该方法绿色无污染,但元素的综合回收率有待提高,同时其推广应用也面临微生物培养周期长、易遭受污染的问题。

9.虽然相关技术人员做了很多工作,但仍存在规模化应用难、回收产率低或环境污染等问题,开发一种绿色环保、高产率的锂电池正极材料回收方法至关重要。

技术实现要素:

10.本发明的目的在于提供一种废旧磷酸铁锂电池综合回收的方法。

11.为达到此发明目的,本发明采用以下技术方案:

12.本发明的目的之一在于提供一种废旧磷酸铁锂电池综合回收的方法,所述方法包括以下步骤:

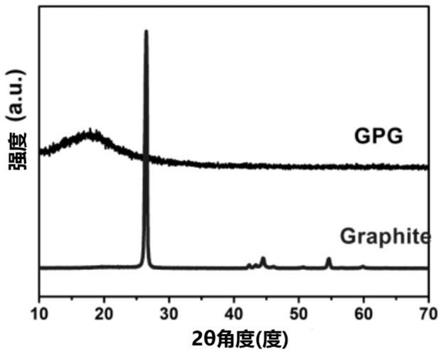

13.(1)将废旧磷酸铁锂电池破碎处理得到磷酸铁锂废料,对所述磷酸铁锂废料进行超声处理,后依次进行冲洗、筛分和离心,得到正负极粉末和含铜混合物;

14.(2)对步骤(1)所述含铜混合物进行静电分离,得到铜铝混合物,对所述铜铝混合物进行碱浸处理,得到石墨和一次浸出溶液,对所述一次浸出溶液进行针铁矿法氧压浸出除铁,得到二次浸出液和含铁渣,将所述二次浸出液于醇水体系中精制得到电池级碳酸锂。

15.本发明通过直接对废旧磷酸铁锂电池进行处理,避免了前期繁琐的正负极片/壳体分离挑选工作,便于规模化应用。本发明通过废旧磷酸铁锂电池盐水浸放电后粗破,在超声波反应釜中分离极片与正负极,冲洗筛分离心分离铜铝塑料与正负极粉末,通过静电分离与碱浸出提取单质铜,正负极粉末通过酸浸出分离石墨,利用针铁矿法除铁后得到锂溶液,采用碳酸钠沉锂,利用碳酸锂微溶于水,不溶于醇类的特性,精制提取电池级碳酸锂。

16.其中,步骤(1)中的超声处理在超声反应釜中进行,所述超声波反应釜通过超声波的空化效应,使得液体中的微小气泡周期性地经历从生长、到收缩、最后破裂这一过程,伴随破裂产生的冲击波会立即作用在正负极极粉层表面,相应的粉层会产生压应力波,根据压应力波原理,当压应力波传播到粉层的表面时,粉层就会反射产生拉应力。因此,当无数微小气泡破裂时,在粉层与箔材之间的拉应力会不断增加,直到剥离粉层。

17.步骤(2)中的静电分离运用原材料在高压静电场内电荷的差别而做到筛分目的,当原材料带到高压静电场时,原材料遭受各种电力、向心力、作用力的作用。因为各种各样原材料的电特性的不一样,承受力情况的不一样使原材料落下来时的运动轨迹不一样,进而将金属材料与非金属塑料分离,该方法纯物理分选,并且没有任何污染,同时也不存在环保压力,且静电塑料分离设备运行成本低,操作简单。

18.作为本发明优选的技术方案,步骤(1)所述废旧磷酸铁锂电池破碎处理前进行盐浸处理。

19.优选地,所述盐浸处理的盐溶液为工业盐水。

20.优选地,步骤(1)所述超声处理的溶剂为nmp。

21.优选地,步骤(1)所述超声处理的温度为65~95℃,其中所述温度可以是65℃、70℃、75℃、80℃、85℃、90℃或95℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为82~87℃。

22.优选地,步骤(1)所述超声处理的搅拌速率为200~600r/min,其中所述搅拌速率可以是200r/min、250r/min、300r/min、350r/min、400r/min、450r/min、500r/min、550r/min或600r/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为350~450r/min。

23.优选地,步骤(1)所述超声处理的频率为15~40khz,其中所述频率可以是15khz、20khz、25khz、30khz、35khz或40khz等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为35~40khz;

24.优选地,步骤(1)所述超声处理的时间为30~90min,其中所述时间可以是30min、35min、40min、45min、50min、55min、60min、65min、70min、75min、80min、85min或90min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为45~55min。

25.本发明中盐浸的作用为使废旧磷酸铁锂电池放电,在超声处理时添加的nmp结合超声波反应釜将正负极和箔材分离,并且选用nmp是因为nmp能通过离心加热后回收,符合绿色循环要求。

26.作为本发明优选的技术方案,步骤(1)所述含铜混合物包括金属铜、金属铝和塑料。

27.优选地,步骤(2)所述静电分离前对所述含铜混合物进行烘干处理。

28.优选地,步骤(2)所述铜铝混合物包括金属铜和金属铝。

29.作为本发明优选的技术方案,步骤(2)所述碱浸处理的溶液为naoh溶液。

30.优选地,所述naoh溶液的浓度为150~250g/l,其中所述浓度可以是150g/l、160g/l、170g/l、180g/l、190g/l、200g/l、210g/l、220g/l、230g/l、240g/l或250g/l等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为180~220g/l。

31.优选地,步骤(2)所述碱浸处理的温度为80~100℃,其中所述温度可以是800℃、820℃、840℃、860℃、880℃、900℃、920℃、940℃、960℃、980℃或1000℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为85~95℃。

32.优选地,步骤(2)所述碱浸处理的搅拌速度为200~600r/min,其中所述搅拌速度可以是200r/min、250r/min、300r/min、350r/min、400r/min、450r/min、500r/min、550r/min或600r/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为350~450r/min。

33.优选地,步骤(2)所述碱浸处理的时间为1~5h,其中所述时间可以是1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2.5~3.5h。

34.作为本发明优选的技术方案,步骤(2)所述所述碱浸处理溶液中氢氧化钠与金属铜和金属铝的和的比值为5:1~10:1,其中所述比值可以是5:1、6:1、7:1、8:1、9:1或10:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为6:1~8:1。

35.优选地,对步骤(2)所述含铝溶液进行降温结晶处理,得到al(oh)3。

36.本发明中在含铝废液能通过加入晶种,降温结晶得到al(oh)3与可回收利用的naoh。

37.作为本发明优选的技术方案,步骤(2)所述酸浸处理的溶液为硫酸溶液。

38.优选地,所述硫酸溶液的浓度为100~200g/l,其中所述浓度可以是100g/l、110g/l、120g/l、130g/l、140g/l、150g/l、160g/l、170g/l、180g/l、190g/l或200g/l等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.作为本发明优选的技术方案,步骤(2)所述针铁矿法氧压浸出除铁的氧气压力为1.0~1.5mpa,其中所述氧气压力可以是1.0mpa、1.1mpa、1.2mpa、1.3mpa、1.4mpa或1.5mpa等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述针铁矿法氧压浸出除铁的ph为5.0~6.0,其中所述ph可以是5.0、5.1、5.2、5.3、5.4、5.5、5.6、5.7、5.8、5.9或6.0等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

41.优选地,所述针铁矿法氧压浸出除铁的温度为85~95℃,其中所述温度可以是85

℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃或95℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述针铁矿法氧压浸出除铁的反应时间为1.8~2.2h,其中所述反应时间可以是1.8h、1.9h、2h、2.1h或2.2h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述针铁矿法氧压浸出除铁的搅拌速率为100~300r/min,其中所述搅拌速率可以是100r/min、150r/min、200r/min、250r/min或300r/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.作为本发明优选的技术方案,步骤(2)所述醇水体系包括醇液和碳酸钠。

45.优选地,所述醇水体系的温度为15~35℃,其中所述温度可以是15℃、20℃、25℃、30℃或35℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,所述醇液中醇和水的质量比为0.5:1~1.5:1,其中所述质量比可以是0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1.0:1、1.1:1、1.2:1、1.3:1、1.4:1或1.5:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.作为本发明优选的技术方案,步骤(2)所述二次浸出液于醇水体系中精制为将醇液和碳酸钠加入二次浸出液中反应。

48.优选地,所述醇液加入二次浸出液的速率为20~60l/min,其中所述速率可以是20l/min、25l/min、30l/min、35l/min、40l/min、45l/min、50l/min、55l/min或60l/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,所述碳酸钠与二次浸出液中锂的质量比为0.6:1~1.2:1,其中所述质量比可以是0.6:1、0.7:1、0.8:1、0.9:1、1.0:1、1.1:1或1.2:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.优选地,所述反应的时间为0.8~1.2h,其中所述时间可以是0.8h、0.9h、1.0h、1.1h或1.2h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51.优选地,所述反应的搅拌速率为100~300r/min,其中所述搅拌速率可以是100r/min、150r/min、200r/min、250r/min或300r/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52.优选地,所述醇水体系通过恒温蒸馏或共沸精馏提纯醇液。

53.作为本发明优选的技术方案,所述方法包括以下步骤:

54.(1)将盐浸处理后的废旧磷酸铁锂电池破碎处理得到磷酸铁锂废料,对所述磷酸铁锂废料进行温度为65~95℃、搅拌速率为200~600r/min、频率为15~40khz的超声处理30~90min,后依次进行冲洗、筛分和离心,得到正负极粉末和含铜混合物,;

55.(2)对烘干处理的步骤(1)所述含铜混合物进行静电分离,得到铜铝混合物,所述铜铝混合物进行温度为80~100℃的碱浸处理1~5h,得到金属铜和含铝废液,对所述含铝废液进行降温结晶处理,得到al(oh)3,对步骤(1)所述正负极粉末进行酸浸处理,得到石墨和一次浸出溶液,对所述一次浸出溶液进行氧气压力为1.0~1.5mpa、ph为5.0~6.0温度为85~95℃的针铁矿法氧压浸出除铁,得到二次浸出液和含铁渣,将醇液和碳酸钠加入二次浸出液中,将所述二次浸出液于醇水体系中精制得到电池级碳酸锂。

56.相对于现有技术,本发明具有以下有益效果:

57.本发明提供了一种废旧磷酸铁锂电池综合回收的方法,避免了繁琐的正负极片/壳体分离挑选工作,便于规模化应用;本发明提供了一种醇水体系制备电池级碳酸锂的方法,锂回收产率95%以上,此外,铜回收产率97.8%以上,石墨回收产率91.9%以上;本发明的方法推动了碳达峰/碳中和的绿色低碳循环发展经济体系。

附图说明

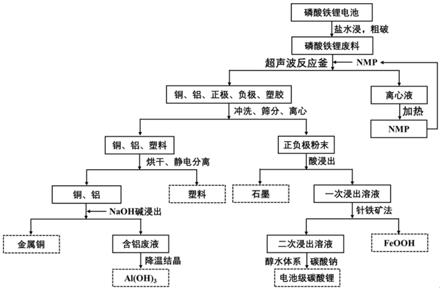

58.图1是本发明实施例1-5、实施例7-14和对比例1中废旧磷酸铁锂电池综合回收的工艺流程图。

具体实施方式

59.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

60.实施例1

61.本实施例提供一种废旧磷酸铁锂电池综合回收的方法(工艺流程图如图1所示),包括以下步骤:

62.(1)将废旧磷酸铁锂电池通过盐水浸泡放电,破碎后于超声波反应釜中,加入nmp,升温至85℃,搅拌速度为400r/min,超声工作频率为40khz,超声时间50min,冲洗筛分离心分离正负极粉末。

63.(2)将铜、铝、塑料烘干后,经过静电分离提取金属铜与铝,将混合金属碱浸出分离铝,得到金属铜,将混合金属进行碱浸出,升温至90℃,搅拌速度为400r/min,液固比为7:1(l/kg),naoh的浓度为200g/l,反应时间为3h,离心清洗得到金属铜。将正负极混合粉末通过硫酸浸出,得到石墨产品。一次浸出液通过针铁矿法氧压浸出去除铁,o2压力为1.2mpa,ph=5.4,温度为85℃,反应的时间为2h,搅拌速率为200r/min。二次浸出液通过醇水体系精制电池级碳酸锂,常温下碳酸钠的加入量为na2co3:li=0.8,醇液的加入量为醇:水=0.8,醇液的加入速率为40l/min,反应的时间为1h,搅拌速率为150r/min。

64.实施例2

65.本实施例提供一种废旧磷酸铁锂电池综合回收的方法(工艺流程图如图1所示),包括以下步骤:

66.(1)将废旧磷酸铁锂电池通过盐水浸泡放电,破碎后于超声波反应釜中,加入nmp,升温至95℃,搅拌速度为600r/min,超声工作频率为40khz,超声时间90min,冲洗筛分离心分离正负极粉末。

67.(2)将铜、铝、塑料烘干后,经过静电分离提取金属铜与铝,将混合金属碱浸出分离铝,得到金属铜,将混合金属进行碱浸出,升温至90℃,搅拌速度为600r/min,液固比为10:1(l/kg),naoh的浓度为250g/l,反应时间为5h,离心清洗得到金属铜。将正负极混合粉末通过硫酸浸出,得到石墨产品。一次浸出液通过针铁矿法氧压浸出去除铁,o2压力为1.5mpa,ph=5.8,温度为95℃,反应的时间为2h,搅拌速率为200r/min。二次浸出液通过醇水体系精制电池级碳酸锂,常温下碳酸钠的加入量为na2co3:li=1.2,醇液的加入量为醇:水=1.2,醇液的加入速率为30l/min,反应的时间为1h,搅拌速率为200r/min。

68.实施例3

69.本实施例提供一种废旧磷酸铁锂电池综合回收的方法(工艺流程图如图1所示),包括以下步骤:

70.(1)将废旧磷酸铁锂电池通过盐水浸泡放电,破碎后于超声波反应釜中,加入nmp,升温至65℃,搅拌速度为200r/min,超声工作频率为20khz,超声时间30min,冲洗筛分离心分离正负极粉末。

71.(2)将铜、铝、塑料烘干后,经过静电分离提取金属铜与铝,将混合金属碱浸出分离铝,得到金属铜,将混合金属进行碱浸出,升温至80℃,搅拌速度为300r/min,液固比为5:1(l/kg),naoh的浓度为150g/l,反应时间为2h,离心清洗得到金属铜。将正负极混合粉末通过硫酸浸出,得到石墨产品。一次浸出液通过针铁矿法氧压浸出去除铁,o2压力为1.1mpa,ph=5.0,温度为85℃,反应的时间为2h,搅拌速率为200r/min。二次浸出液通过醇水体系精制电池级碳酸锂,常温下碳酸钠的加入量为na2co3:li=0.6,醇液的加入量为醇:水=0.6,醇液的加入速率为60l/min,反应的时间为1h,搅拌速率为200r/min。

72.实施例4

73.本实施例提供一种废旧磷酸铁锂电池综合回收的方法(工艺流程图如图1所示),包括以下步骤:

74.(1)将废旧磷酸铁锂电池通过盐水浸泡放电,破碎后于超声波反应釜中,加入nmp,升温至85℃,搅拌速度为200r/min,超声工作频率为30khz,超声时间40min,冲洗筛分离心分离正负极粉末。

75.(2)将铜、铝、塑料烘干后,经过静电分离提取金属铜与铝,将混合金属碱浸出分离铝,得到金属铜,将混合金属进行碱浸出,升温至80℃,搅拌速度为600r/min,液固比为8:1(l/kg),naoh的浓度为200g/l,反应时间为2h,离心清洗得到金属铜。将正负极混合粉末通过硫酸浸出,得到石墨产品。一次浸出液通过针铁矿法氧压浸出去除铁,o2压力为1.2mpa,ph=5.3,温度为85℃,反应的时间为2h,搅拌速率为300r/min。二次浸出液通过醇水体系精制电池级碳酸锂,常温下碳酸钠的加入量为na2co3:li=0.8,醇液的加入量为醇:水=0.8,醇液的加入速率为50l/min,反应的时间为1h,搅拌速率为200r/min。

76.实施例5

77.本实施例提供一种废旧磷酸铁锂电池综合回收的方法(工艺流程图如图1所示),包括以下步骤:

78.(1)将废旧磷酸铁锂电池通过盐水浸泡放电,破碎后于超声波反应釜中,加入nmp,升温至95℃,搅拌速度为600r/min,超声工作频率为40khz,超声时间50min,冲洗筛分离心分离正负极粉末。

79.(2)将铜、铝、塑料烘干后,经过静电分离提取金属铜与铝,将混合金属碱浸出分离铝,得到金属铜,将混合金属进行碱浸出,升温至80℃,搅拌速度为600r/min,液固比为6:1(l/kg),naoh的浓度为250g/l,反应时间为2h,离心清洗得到金属铜。将正负极混合粉末通过硫酸浸出,得到石墨产品。一次浸出液通过针铁矿法氧压浸出去除铁,o2压力为1.2mpa,ph=5.4,温度为90℃,反应的时间为2h,搅拌速率为200r/min。二次浸出液通过醇水体系精制电池级碳酸锂,常温下碳酸钠的加入量为na2co3:li=1.2,醇液的加入量为醇:水=1.0,醇液的加入速率为30l/min,反应的时间为1h,搅拌速率为200r/min。

80.实施例6

81.本实施例除将步骤(1)nmp替换为去离子水外,其他条件均与实施例1相同。

82.实施例7

83.本实施例除将步骤(2)中液固比为7:1(l/kg)替换为11:1(l/kg)外,其他条件均与实施例1相同。其中,工艺流程图如图1所示。

84.实施例8

85.本实施例除将步骤(2)中液固比为7:1(l/kg)替换为4:1(l/kg)外,其他条件均与实施例1相同。其中,工艺流程图如图1所示。

86.实施例9

87.本实施例除将步骤(2)中o2压力为1.2mpa替换为0.8mpa外,其他条件均与实施例1相同。其中,工艺流程图如图1所示。

88.实施例10

89.本实施例除将步骤(2)中o2压力为1.2mpa替换为1.5mpa外,其他条件均与实施例1相同。其中,工艺流程图如图1所示。

90.实施例11

91.本实施例除将步骤(2)中常温下碳酸钠的加入量为na2co3:li=0.8替换为常温下碳酸钠的加入量为na2co3:li=0.5外,其他条件均与实施例1相同。其中,工艺流程图如图1所示。

92.实施例12

93.本实施例除将步骤(2)中常温下碳酸钠的加入量为na2co3:li=0.8替换为常温下碳酸钠的加入量为na2co3:li=1.3外,其他条件均与实施例1相同。其中,工艺流程图如图1所示。

94.实施例13

95.本实施例除将步骤(2)中醇液的加入量为醇:水=0.8替换为醇液的加入量为醇:水=0.4外,其他条件均与实施例1相同。其中,工艺流程图如图1所示。

96.实施例14

97.本实施例除将步骤(2)中醇液的加入量为醇:水=0.8替换为醇液的加入量为醇:水=1.6外,其他条件均与实施例1相同。其中,工艺流程图如图1所示。

98.对比例1

99.本对比例除将步骤(2)中o2压力为1.2mpa替换为0mpa外,其他条件均与实施例1相同。其中,工艺流程图如图1所示。

100.对比例2

101.本对比例除将步骤(2)中二次浸出液通过醇水体系精制电池级碳酸锂替换为氨水体系制备碳酸锂。

102.实施例1-14和对比例1-2中产品的回收率如表1所示。

103.表1

[0104][0105][0106]

通过上述结果可以得到实施例1相较于实施例2~14与对比例1~2能更好地回收铜与锂金属,产生更高的经济效应。

[0107]

实施例1和实施例6相比,在不使用nmp作为溶剂而改为去离子水的情况下,正负极难以从极片上剥离;实施例7中,将液固比提高,增加了生产的成本;实施例8将液固比降低,铜的回收率下降;实施例9-10改变了o2压力,锂回收率下降;实施例11将碳酸钠的加入量变低,锂的回收率下降;实施例12中将碳酸钠的加入量提高,但是容易引人碳酸钠微溶杂质,使得锂的回收率下降;实施例13-14与对比例1相比,当醇水比降低时,锂的回收率下降,当醇水比增高时,生产成本增加。

[0108]

对比例1将o2压力降为0mpa,锂的回收率下降;对比例2将醇水体系精制替换为氨水沉淀法,会引入杂质,从而提高制备成本。

[0109]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。