一种利用3d打印技术制作变压器铁心的生产工艺

技术领域

1.本发明涉及变压器制造技术领域,具体是指一种利用3d打印技术制作变压器铁心的生产工艺。

技术背景

2.变压器是电力系统中的重要设备之一。变压器铁心又是变压器主要的一个组成单元。铁心在变压器进行能量转换和电磁转换过程中起着非常重要的媒介作用。也是变压器的安装骨架。

3.变压器铁心的制造工艺非常复杂,质量要求比较高。目前变压器铁心制造中存在的缺陷有:1)接缝:变压器铁心装配形式导致产生大量接缝,而空载电流和空载损耗,会由于铁心对接缝处的增多而增大。2) 损伤:加工过程擦碰会损伤层间绝缘,绝缘损伤导致涡流损耗增加。3)噪音:磁通密度的大小、铁心的材料、铁心的几何形状还有励磁电压的波形都会对变压器铁心的噪声大小及频率产生影响。铁心产生的机械共振会对变压器的振动频率产生重大影响,最终形成噪声。噪声直接影响变压器的安装区域受到限制。 4)毛刺:机械加工硅钢片,在剪切过程中产生毛刺,毛刺很容易导致变压器铁心各层之间出现短路的情况,形成尖角放电,增大涡流损耗。5)退火:为了让铁心片在加工之后的电磁性能恢复,需要进行退火处理。增加制作成本。6)涂层:硅钢片表面需做涂层处理。7)锈蚀:变压器铁心制作和进口过程中表面容易生锈,锈蚀严重影响变压器绝缘性能。8)装配复杂:在装配变压器铁心制作过程中,为确保几何尺寸和形状,装配工艺非常复杂,人工工时长。9)工艺落后制作工期漫长、需要操作工人多、劳动生产率低、增加铁心制造成本。

4.针对上述状况,我们提出一种利用3d打印技术制作变压器铁心的生产工艺。

技术实现要素:

5.本发明旨在解决的技术问题是克服上述技术的缺陷,提供:

6.一种利用3d打印技术制作变压器铁心的生产工艺,所述生产工艺的具体步骤包括:

7.步骤一:通过计算机建模软件对变压器铁心的三维模型进行建模,并将建成的三维模型分区成逐层的截面,所述截面用于指导3d打印机逐层打印;

8.步骤二:采用无干锅电极熔炼技术、电解技术,及高冷技术,将适量磁性材料制备成金属和磁性细微颗粒;

9.步骤三:3d打印机读取步骤一中截面数据,采用步骤二中金属粉末材料将截面横向纵向逐层打印,再将各层截面以3d成型方式粘合,制造成铁心实体。

10.作为改进,所述磁性材料为普通型铁心;所述普通型铁心含0.5-4.5%的硅以及0.2-0.5%的铝。

11.作为改进,所述磁性材料为高级型铁心,所述高级型铁心采用铁镍系核心,镍含量为30-90%。

12.作为改进,所述磁性材料为更高级型铁心,所述更高级型铁心采用晶体材料。

13.作为改进,所述磁性材料为非晶态金属与合金。

14.作为改进,所述3d成型方式为激光烧结,将粉末微粒喷撒在铸模托盘上形成极薄的粉末层,熔铸成指定的形状,然后由喷出的液体粘合剂进行固化。

15.作为改进,步骤一中所述截面的厚度为0.01-0.1mm。

16.本发明与现有技术相比的优点在于:

17.1)无接缝:变压器铁心自成一体,磁路畅通无阻。

18.2)无毛刺:没有由于接缝毛刺产生的损耗及其尖角放电问题,提高磁性感应能力。降低变压器安全运行风险。

19.3)无锈蚀:变压器铁心材料没有生锈的基本条件。

20.4)无噪音危害:根本上杜绝变压器噪音扰民社会公害问题的产生。同时提高安全运行可靠性。

21.5)无退火涂层工艺。

22.6)计算机控制,无人为因素干扰,避免人工制作偏差,制作精致,提高变压器铁心质量。

23.7)可以机械化生产,降低劳动强度,提高劳动生产率。

24.8)减少了生产成本。

附图说明

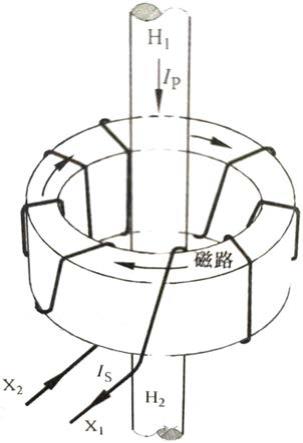

25.图1是本发明一种利用3d打印技术制作变压器铁心的生产工艺中铁心的结构示意图一。

26.图2是本发明一种利用3d打印技术制作变压器铁心的生产工艺中铁心的结构示意图二。

27.图3是本发明一种利用3d打印技术制作变压器铁心的生产工艺中铁心的结构示意图三。

28.图4是本发明一种利用3d打印技术制作变压器铁心的生产工艺中铁心的结构示意图四。

具体实施方式

29.下面结合附图对一种利用3d打印技术制作变压器铁心的生产工艺做进一步的详细说明。

30.结合附图,图1~4,一种利用3d打印技术制作变压器铁心的生产工艺,生产工艺的具体步骤包括:

31.步骤一:通过计算机建模软件对变压器铁心的三维模型进行建模,并将建成的三维模型分区成逐层的截面,截面用于指导3d打印机逐层打印;

32.步骤二:采用无干锅电极熔炼技术、电解技术,及高冷技术,将适量磁性材料制备成金属和磁性细微颗粒;

33.步骤三:3d打印机读取步骤一中截面数据,采用步骤二中金属粉末材料将截面横向纵向逐层打印,将各层截面以3d成型方式粘合,制造成铁心实体。

34.本实施例中,磁性材料为普通型铁心;普通型铁心含0.5-4.5%的硅以及0.2-0.5%的铝。

35.本实施例中,磁性材料为高级型铁心,高级型铁心采用铁镍系核心,镍含量为30-90%。

36.本实施例中,磁性材料为更高级型铁心,更高级型铁心采用晶体材料。

37.本实施例中,磁性材料为非晶态金属与合金。

38.本实施例中,3d成型方式为激光烧结,将粉末微粒喷撒在铸模托盘上形成极薄的粉末层,熔铸成指定的形状,然后由喷出的液体粘合剂进行固化。

39.本实施例中,步骤一中截面的厚度为0.01-1mm。

40.本发明中,根据生产需求可以采用不同类型的磁性材料。其中,普通型铁心:材料含硅(0.5~4.5%)铝 (0.2~0.5%)的成分,含量比例需要根据产品设计要求控制以满足不同磁性的要求。

41.高级型铁心:采用坡莫合金常指铁镍系合金,镍含量在30~90%范围内。是应用非常广泛的软磁合金。通过适当的工艺,可以有效地控制磁性能,具有立方晶体结构的坡莫合金具有很好的塑性,可以加工成1 μm的超薄带及各种使用形态。常用的合金的饱和磁感应强度比硅钢稍低一些,但磁导率比硅钢高几十倍,铁损也比硅钢低2~3倍。做成变压器铁心,空载电流非常小。

42.更高级铁心:采用非晶合金,硅钢和坡莫合金软磁材料都是晶态材料,原子在三维空间做规则排列,形成周期性的点阵结构,存在着晶粒、晶界、位错、间隙原子、磁晶各向异性等缺陷,对软磁性能不利。从磁性物理学上来说,原子不规则排列、不存在周期性和晶粒晶界的非晶态结构对获得优异软磁性能是十分理想的。

43.非晶态金属与合金是70年代问世的一个新型材料领域。它的制备技术完全不同于传统的方法,而是采用了冷却速度大约为每秒一百万度的超急冷凝固技术,从钢液到薄带成品一次成型,比一般冷轧金属薄带制造工艺减少了许多中间工序,这种新工艺被人们称之为对传统冶金工艺的一项革命。

44.这种非晶合金具有许多独特的性能,如优异的磁性、耐蚀性、耐磨性、高强度、硬度和韧性,高电阻率和机电耦合性能等。非晶合金产品正在逐渐取代硅。

45.常用的非晶合金的种类有:铁基、铁镍基、钴基非晶合金以及铁基纳米晶合金。

46.这几类材料各有不同的特点,在不同的方面得到应用。磁性半导体材料和磁性材料和器件非晶态和稀土磁性材料(如fena合金)。磁性液体及粉末可以采用。3d打印技术在变压器行业的应用,使传统的变压器行业不再需要传统的刀具、夹具和机床,能实现设计制造一体化,从而大幅降低了生产成本和缩短了加工周期,提高了原材料和能源的利用率,减少了对环境的影响,并且能实现复杂结构产品的设计制造,成型产品的密度也更加均匀。

47.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。