1.本技术涉及切削液技术领域,更具体地说,它涉及一种磷化铟晶体多线切割切削液及其制备方法。

背景技术:

2.磷化铟晶体是一种性能优良的半导体材料,主要应用于通讯光纤领域中,能有效降低光通信中的传输损耗, 提高传输效率。同时磷化铟晶体具有直接跃迁型能带结构,禁带宽度较宽,并且磷化铟晶体的抗辐射性能和耐高温性能均表现优异,因此在卫星太阳能电池中也有较好的应用效果。

3.磷化铟晶体制备过程中需要经过多线切割工艺,且切割效果对磷化铟晶体的性能影响较大。而多线切割工艺中切削液是必不可少的辅材,且切削液的好坏直接影响切割后磷化铟晶体的质量。相关技术中的切削液主要是以去离子水为基础,添加了少量表面活性剂、缓蚀剂、极压剂、ph调节剂等组分所构成的水基切削液。这类切削液的冷却效果较好,可以及时有效地减少切削产生的热量,但是由于该切削液的运动黏度较小,很难在摩擦过程中形成比较稳定的流体润滑膜,润滑效果较差,切割过程中容易划伤磷化铟晶体,影响磷化铟晶体的质量。

技术实现要素:

4.为了提高切削液的润滑效果,本技术提供一种磷化铟晶体多线切割切削液及其制备方法。

5.第一方面,本技术提供一种磷化铟晶体多线切割切削液,采用如下的技术方案:一种磷化铟晶体多线切割切削液,包括以下质量份的组分:环糊精2~5份、润滑剂1~2份、防锈剂0.5~2份、消泡剂0.5份~1份、表面活性剂0.5~2份、ph调节剂0.5~2份、极压剂0.5~2份、水87~96份;其中润滑剂为松油和松香甘油酯聚氧乙烯醚按照质量比(3~5):1混合得到的混合物。

6.通过采用上述技术方案,以松油和松香甘油酯聚氧乙烯醚的混合物作为润滑剂,由于两者相容性较好,按一定比例混合后润滑效果较好。同时松香甘油酯聚氧乙烯醚对松油的浊点为20℃~80℃,由于磷化铟晶体多线切割过程中会产生较多的热量,切割处的温度较高,因此切割处切削液中的松香甘油酯聚氧乙烯醚逐渐从松油中析出并形成新相,随即附着在磷化铟晶体表面形成油膜。该油膜的润滑效果较好,有助于减少磷化铟晶体切割过程中出现划伤的情况,同时该油膜对磷化铟晶体具有一定的保护作用,可以有效减少磷化铟晶体与切削液发生化学反应的情况。

7.另外,松油也具有良好的润滑效果,且有助于提高体系的运动黏度,在晶体切割过程中可以在磷化铟晶体表面形成较为稳定的润滑膜,进一步改善切削液对磷化铟晶体的润滑效果。并且松油具有较好的抑菌效果,有助于提高切削液的稳定性,减少切削液变质的情

况;松香甘油酯聚氧乙烯醚还具有较好的润湿、稳泡和渗透效果,有助于提高切削液的综合性能。同时以环糊精作为包埋润滑剂的载体,由于环糊精一侧亲水一侧疏水的特性,润滑剂被包埋在环糊精内,从而能够较好的分散在水中,有助于润滑剂在切割处及时的对晶体起到润滑作用,进而有助于改善切削液对晶体的润滑效果。并且环糊精溶于水中使得体系的运动黏度较高,有助于形成稳定的流体润滑膜,从而有助于提高切削液对磷化铟晶体的润滑效果。

8.本技术的切削液的冷却性能、流动性能、抑泡性能、抗腐蚀性能和清洗效果表现也较为优异,具体表现为在该切削液中多线切割后的磷化铟晶体表面损伤较少、晶体质量较高、晶体表面无“白斑”现象,同时切割设备散热较快且锈蚀现象较理想。

9.优选的,所述切削液还包括改性剂0.2~0.5份,所述改性剂为聚乙二醇和十二烷基二甲基苄基氯化铵按照质量比(4~7):1混合得到的混合物,其中聚乙二醇的分子量为300~500。

10.通过采用上述技术方案,以聚乙二醇和十二烷基二甲基苄基氯化铵的混合物作为改性剂对润滑剂改性,其中十二烷基二甲基苄基氯化铵属于阳离子表面活性剂,可以通过提高润滑剂体系的表面电荷密度,达到提高浊点的效果。同时分子量为300~500的聚乙二醇可以通过减少润滑剂体系中胶束的碰撞机会,来达到提高浊点的效果。而聚乙二醇和十二烷基二甲基苄基氯化铵按照质量比(4~7):1混合后对润滑剂改性,可以将松香甘油酯聚氧乙烯醚的浊点提高至35℃~100℃,该温度范围与磷化铟晶体切割处的温度较为适配,即在切割处的切削液随着温度上升逐渐在晶体表面形成油膜,有助于提高切削液对磷化铟晶体的润滑效果,从而有助于提高磷化铟晶体的多线切割效果。

11.另外,十二烷基二甲基苄基氯化铵还具有优异的抑菌效果,有助于提高切削液的稳定性,减少切削液发生变质的情况。同时十二烷基二甲基苄基氯化铵无毒性且对金属无腐蚀效果,应用在切削液中的整体效果优异。

12.优选的,所述环糊精包括α-环糊精、β-环糊精、γ-环糊精中的至少一种。

13.优选的,所述防锈剂为癸二酸和月桂二酸按照质量比1:(2~4)混合得到的混合物。

14.通过采用上述技术方案,癸二酸和月桂二酸均具有较好的防锈效果,可以有效减少切削液对切割设备的锈蚀,并且按照质量比1:(2~4)混合癸二酸和月桂二酸得到的防锈剂的防锈效果更加优异。

15.优选的,所述消泡剂包括聚二甲基硅氧烷、gpes型消泡剂、聚醚改性有机硅中的至少一种。

16.优选的,所述表面活性剂包括脂肪醇聚氧乙烯醚硫酸钠、月桂醇硫酸钠、二乙醇酰胺中的至少一种。

17.优选的,所述ph调节剂包括一乙醇胺、异丙醇胺、乙二胺中的至少一种。

18.优选的,所述极压剂包括硫化棉籽油、蓖麻油酸、精二聚酸中的至少一种。

19.第二方面,本技术提供一种磷化铟晶体多线切割切削液的制备方法,采用如下的技术方案:一种磷化铟晶体多线切割切削液的制备方法,包括以下步骤:制备润滑剂:混合松油和松香甘油酯聚氧乙烯醚至无分层现象,得到润滑剂;

润滑剂预处理:将环糊精溶于30℃~50℃水中,再加入润滑剂混合搅拌,得到混合物;更优选的处理方法是先混合制得的润滑剂和改性剂,得到改性润滑剂,然后再将改性润滑剂加入环糊精溶液中,混合搅拌后制得混合物;制切削液:在混合物中加入防锈剂、表面活性剂、消泡剂和极压剂,混合搅拌后再加入ph调节剂,继续混合搅拌,制得切削液成品。

20.通过采用上述技术方案,在制备润滑剂步骤中,预先混合松油和松香甘油酯聚氧乙烯醚,可以使得两者较好的相溶在一起。在润滑剂预处理步骤中,在30℃~50℃的水中利用环糊精对润滑剂进行包埋,有助于提高包埋效果。另外,在润滑剂预处理步骤中,更优选的处理方法是先对制得的润滑剂进行改性,然后再与环糊精水溶液混合搅拌,有助于提高改性剂对润滑剂的改性效果。

21.优选的,所述制切削液步骤中,加入ph调节剂调节体系ph为6~8。

22.通过采用上述技术方案,由于体系ph过低对切割设备的腐蚀较为严重,而体系ph过高切割后的磷化铟晶体质量较差。因此将体系ph控制在6~8,磷化铟晶体的切割效果较好,同时对设备的腐蚀性较低。

23.综上所述,本技术具有以下有益效果:1、本技术采用松油和松香甘油酯聚氧乙烯醚的混合物作为润滑剂,由于两者均具有较好的润滑效果,并且两者相溶性较好,松香甘油酯聚氧乙烯醚在松油中的浊点与磷化铟晶体切割时产生的温度较为适配,因此有助于在磷化铟晶体切割处及时析出新相,并在磷化铟晶体表面形成油膜,有助于提高切削液对晶体的润滑效果,进而提高晶体切割效果;同时利用环糊精的包覆效果提高润滑剂在水中的分散效果,在保障切削液运动黏度的前提下可以在切割处及时且连续地析出新相,有助于润滑膜形成的连续性,从而有助于提高晶体的切割效果。

24.2、本技术制备方法的润滑剂预处理步骤中,更优选的处理方法是先采用聚乙二醇和十二烷基二甲基苄基氯化铵的混合物作为改性剂对润滑剂进行改性,然后再与环糊精水溶液混合搅拌,从而有助于提高松香甘油酯聚氧乙烯醚的浊点,使得浊点更加适配于晶体切割处的温度范围,有助于析出新相并使得形成油膜的时机更加准确,从而使得晶体的切割效果更佳。

25.3、本技术的制备方法中控制水的温度为30℃~50℃,有助于提高环糊精在水中的分散效果,同时通过ph调节剂调节最后体系的ph值为6~8,有助于降低切削液对切割设备的腐蚀性,并且有助于提高晶体的切割效果。

具体实施方式

26.本实施方式提供一种磷化铟晶体多线切割切削液及其制备方法。

27.该切削液包括以下质量份的组分:环糊精2~5份、润滑剂1~2份、防锈剂0.5~2份、消泡剂0.5份~1份、表面活性剂0.5~2份、ph调节剂0.5~2份、极压剂0.5~2份、水87~96份;其中润滑剂为松油和松香甘油酯聚氧乙烯醚按照质量比(3~5):1混合得到的混合物;该切削液的制备方法包括以下步骤:

制备润滑剂:混合松油和松香甘油酯聚氧乙烯醚至无分层现象,得到润滑剂;润滑剂预处理:将环糊精溶于30℃~50℃水中,再加入润滑剂混合搅拌,得到混合物;制切削液:在水中加入混合物、防锈剂、表面活性剂、消泡剂和极压剂,混合搅拌后再加入ph调节剂,继续混合搅拌,制得切削液成品。

28.对于本实施方式中切削液的组分更优选的是还包括改性剂0.2~0.5份,改性剂为聚乙二醇和十二烷基二甲基苄基氯化铵按照质量比(4~7):1混合得到的混合物,其中聚乙二醇的分子量为300~500。且在润滑剂预处理步骤中,更优选的处理方法是先混合制得的润滑剂和改性剂,得到改性润滑剂,然后再将改性润滑剂加入环糊精溶液中混合搅拌,得到混合物。

29.对于本实施方式中提到的各组分质量份更优选的是环糊精3~4份、润滑剂1.3~1.6份、改性剂0.3~0.4份,防锈剂0.8~1.2份、消泡剂0.7份~0.9份、表面活性剂1.2~1.6份、ph调节剂1~1.5份、极压剂1~2份、水90~95份。

30.对于本实施方式中提到的环糊精包括α-环糊精、β-环糊精、γ-环糊精中的至少一种。

31.对于本实施方式中提到的防锈剂为癸二酸和月桂二酸按照质量比1:(2~4)混合得到的混合物。

32.对于本实施方式中提到的消泡剂包括聚二甲基硅氧烷、gpes型消泡剂、聚醚改性有机硅中的至少一种。

33.对于本实施方式中提到的表面活性剂包括脂肪醇聚氧乙烯醚硫酸钠、月桂醇硫酸钠、二乙醇酰胺中的至少一种。

34.对于本实施方式中提到的ph调节剂包括一乙醇胺、异丙醇胺、乙二胺中的至少一种。

35.对于本实施方式中提到的极压剂包括硫化棉籽油、蓖麻油酸、精二聚酸中的至少一种。

36.对于本实施方式中提到的润滑剂预处理步骤中环糊精溶于30℃~50℃水,更优选的是溶于35℃~40℃的水中。

37.以下结合实施例对本技术作进一步详细说明。

38.本实施例中的原料均可通过市售获得。

实施例

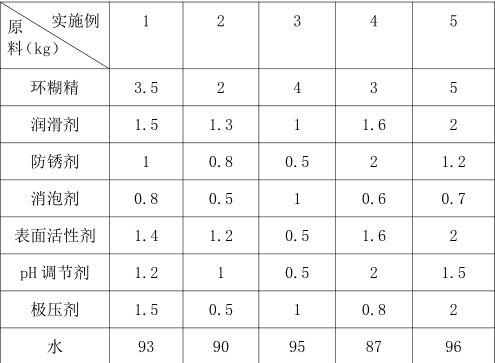

39.实施例1~5的区别之处在于切削液中各原料的用量不同。

40.以下以实施例1为例进行说明。

41.实施例1一种磷化铟晶体多线切割切削液,包括以下质量的组分:环糊精3.5kg、润滑剂1.5kg、防锈剂1kg、消泡剂0.8kg、表面活性剂1.4kg、ph调节剂1.2kg、极压剂1.5kg、水93kg;该切削液的制备方法包括以下步骤:s1制备润滑剂:混合搅拌松油和松香甘油酯聚氧乙烯醚至无分层现象,得到润滑剂;

s2润滑剂预处理:将环糊精溶于40℃水中,再加入制得的润滑剂混合搅拌25min,得到混合物;s3制切削液:在混合物中加入防锈剂、表面活性剂、消泡剂和极压剂,混合搅拌10min后再加入ph调节剂调节ph为6.5,继续混合搅拌5min,制得切削液成品。

42.其中润滑剂为松油和松香甘油酯聚氧乙烯醚按照质量比4:1混合得到的混合物;环糊精为β-环糊精;防锈剂为癸二酸和月桂二酸按照质量比1:3混合得到的混合物;表面活性剂为脂肪醇聚氧乙烯醚硫酸钠;ph调节剂为一乙醇胺;极压剂为蓖麻油酸;消泡剂为聚二甲基硅氧烷。

43.表1 切削液原料组分表实施例6本实施例与实施例1的区别之处在于,切削液还包括改性剂0.4kg,且s2润滑剂预处理步骤中,先混合搅拌制得的润滑剂和改性剂,搅拌时间为10min,得到改性润滑剂,然后再将环糊精溶于40℃水中,再加入改性润滑剂混合搅拌25min,得到混合物;其中改性剂为聚乙二醇和十二烷基二甲基苄基氯化铵按照质量比5:1混合得到的混合物,其中聚乙二醇的分子量为400。

44.实施例7本实施例与实施例6的区别之处在于,改性剂的质量为0.2kg。

45.实施例8本实施例与实施例6的区别之处在于,改性剂的质量为0.5kg。

46.实施例9

本实施例与实施例6的区别之处在于,改性剂的质量为0.3kg。

47.实施例10本实施例与实施例6的区别之处在于,改性剂的质量为0.4kg,且聚乙二醇和十二烷基二甲基苄基氯化铵的质量比为4:1。

48.实施例11本实施例与实施例6的区别之处在于,改性剂的质量为0.4kg,且聚乙二醇和十二烷基二甲基苄基氯化铵的质量比为6:1。

49.实施例12本实施例与实施例6的区别之处在于,改性剂的质量为0.4kg,且聚乙二醇和十二烷基二甲基苄基氯化铵的质量比为7:1。

50.实施例13本实施例与实施例6的区别之处在于,改性剂中的聚乙二醇的分子量为300。

51.实施例14本实施例与实施例6的区别之处在于,改性剂中的聚乙二醇的分子量为500。

52.实施例15本实施例与实施例6的区别之处在于,改性剂中的聚乙二醇的分子量为800。

53.实施例16本实施例与实施例6的区别之处在于,改性剂中的聚乙二醇的分子量为200。

54.实施例17本实施例与实施例6的区别之处在于,改性剂为聚乙二醇,且聚乙二醇的分子量为400。

55.实施例18本实施例与实施例6的区别之处在于,改性剂为十二烷基二甲基苄基氯化铵。

56.实施例19本实施例与实施例1的区别之处在于,润滑剂中松油和松香甘油酯聚氧乙烯醚的质量比为3:1。

57.实施例20本实施例与实施例1的区别之处在于,润滑剂中松油和松香甘油酯聚氧乙烯醚的质量比为5:1。

58.实施例21本实施例与实施例1的区别之处在于,防锈剂中癸二酸和月桂二酸的质量比为1:2。

59.实施例22本实施例与实施例1的区别之处在于,防锈剂中癸二酸和月桂二酸的质量比为1:4。

60.实施例23本实施例与实施例1的区别之处在于,防锈剂为癸二酸。

61.实施例24本实施例与实施例1的区别之处在于,防锈剂为月桂二酸。

62.实施例25本实施例与实施例1的区别之处在于,s3制切削液步骤中,ph调节为ph=8。

63.实施例26本实施例与实施例1的区别之处在于,s3制切削液步骤中,ph调节为ph=5。

64.实施例27本实施例与实施例1的区别之处在于,s3制切削液步骤中,ph调节为ph=10。

65.对比例对比例1本对比例与实施例1的区别之处在于,润滑剂为松油。

66.对比例2本对比例与实施例1的区别之处在于,润滑剂为松香甘油酯聚氧乙烯醚。

67.对比例3本对比例与实施例1的区别之处在于,润滑剂为松油和松香甘油酯聚氧乙烯醚按照质量比1:1混合得到的混合物。

68.对比例4本对比例与实施例1的区别之处在于,润滑剂为松油和松香甘油酯聚氧乙烯醚按照质量比7:1混合得到的混合物。

69.对比例5本对比例与实施例1的区别之处在于,用等量的三羟甲基丙烷椰子油酸酯替换润滑剂。

70.对比例6本对比例与实施例1的区别之处在于,不加入环糊精。

71.对比例7本对比例与实施例1的区别之处在于,用等量的淀粉替换环糊精。

72.对比例8相关技术中的一种磷化铟晶体切割用切削液,包括以下质量的组分:润滑剂5kg、ph调节剂1kg、消泡剂1kg、缓蚀剂0.8kg、防腐杀菌剂1.2kg、极压剂2kg、水100kg。

73.其中润滑剂为三羟甲基丙烷椰子油酸酯;ph调节剂为乙二胺;消泡剂为低泡聚醚;缓蚀剂为硼酸;防腐杀菌剂为二环己胺;极压剂为聚合蓖麻油酸。

74.该切削液的制备方法包括以下步骤:混合搅拌润滑剂、消泡剂、缓蚀剂、防腐杀菌剂、极压剂和水,搅拌15min后再加入ph调节剂调节体系ph=9.5,制得切削液。

75.性能检测试验检测方法/试验方法防锈试验:参照gb/t6144-2010《合成切削液》中防锈性试验方法对实施例1~27和对比例1~8中切削液的防锈性能进行检测。

76.润滑性试验:参照gb/t3142-1982《润滑剂承载能力测定法-四球法》对实施例1~27和对比例1~8中切削液的润滑性能进行检测。

77.磷化铟晶体切割试验:分别利用实施例1~27和对比例1~8中切削液,在相同环境和相同切割设备下对磷化铟晶体进行多线切割,控制磷化铟晶体为同一批次生产且各方面性能相同,每个切削液样品重复试验10次,并记录切割后磷化铟晶体的平均合格率。

78.表2 切削液性能检测数据表

通过表2的试验结果可知,结合实施例1~5和对比例8的试验结果可知,本技术的切削液润滑性能和防锈性能均较为优异,且实际应用在磷化铟晶体的多线切割工艺中的效果较好。

79.结合实施例1和实施例6~18的试验结果可知,利用改性剂预先对润滑剂改性,有助于提高切削液的润滑性能,并且在改性剂中聚乙二醇和十二烷基二甲基苄基氯化铵质量比为5:1,且聚乙二醇的分子量为400时效果最佳。

80.结合实施例1、实施例19~20和对比例1~5的试验结果可知,以松油和松香甘油酯聚氧乙烯醚的混合物作为润滑剂效果较好,同时两者的质量比为4:1的时候切削液润滑性能最佳。

81.结合实施例1和对比例6~7的试验结果可知,环糊精对润滑剂包覆有助于提高润滑剂在体系中的分散性,从而有助于润滑膜形成的连续性,使得切削液的润滑效果较好。

82.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。