1.本实用新型涉及丙烷回收工艺技术领域,具体涉及一种丙烷回收装置。

背景技术:

2.在石油加工的过程中,会产生大量的液化气,其组分:主要成分为甲烷、乙烷、乙烯、丙烯、丙烷、丁烷、丁烯等,在分离塔内分离的过程,当原料进入塔内,随着温度的升高,分离塔内的重组分也会挥发,随着轻组分向塔顶流出,导致液化气内的重组分与轻组分无法分离。

技术实现要素:

3.有鉴于此,本实用新型提供了一种丙烷回收装置,以解决随着温度的升高,干气内的重组分也会挥发,随着轻组分向塔顶流出,导致干气内的重组分与轻组分无法分离的技术问题。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种丙烷回收装置,包括第一精馏塔,所述第一精馏塔的内部设置多个浮阀塔盘,所述第一精馏塔的侧壁设置循环入口、循环出口,所述循环入口位于所述循环出口的下部,所述循环入口位于其中一个所述浮阀塔盘的下部,所述循环出口位于其中一个所述浮阀塔盘的上部,所述第一精馏塔还设置回流管,所述回流管的一端与所述循环出口连接,所述回流管的另一端与所述循环入口连接。

6.优选地,所述丙烷回收装置还包括第二精馏塔,所述第二精馏塔的进料口与所述第一精馏塔的塔底出口连接。

7.优选地,所述第二精馏塔的塔底出口设置c4出料管。

8.优选地,所述丙烷回收装置还包括丙烷回收单元,所述丙烷回收单元包括:第三精馏塔,所述第三精馏塔的进料口与所述第二精馏塔的塔顶出料口连接。

9.优选地,所述丙烷回收单元还包括球罐,所述球罐的入口与所述第二精馏塔的塔顶出料口连接,所述球罐的出口与所述第三精馏塔的进料口连接。

10.优选地,所述第三精馏塔为双塔结构,所述第三精馏塔包括第一丙烷精馏塔、第二丙烷精馏塔,所述第一丙烷精馏塔、第二丙烷精馏塔串联,所述第一丙烷精馏塔的入口与所述球罐的出口连接。

11.优选地,所述浮阀塔盘包括塔板、降液板、浮阀、鼓泡促进器、受液盘,所述塔板位于塔体中央,所述塔板上均匀设置浮阀孔,所述浮阀置于所述浮阀孔内,所述受液盘位于所述塔板的一侧,所述受液盘开设升气孔,所述鼓泡促进器盖设在所述升气孔上,所述降液板位于所述塔板的另一侧。

12.优选地,所述降液板为折线式降液板。

13.优选地,所述降液板与塔壁形成降液管。

14.优选地,所述回流管上设置冷凝回流模块,所述冷凝回流模块包括冷凝器、循环

泵,所述冷凝器的入口与所述所述第一精馏塔的循环出口连接,所述冷凝器的出口与所述循环泵的入口连接,所述循环泵的出口与所述第一精馏塔的循环入口连接。

15.与现有技术相比,本实用新型的有益效果在于:

16.所述第一精馏塔设置回流管,所述回流管的一端与所述循环出口连接,所述回流管的另一端与所述循环入口连接,使得通过所述第一精馏塔精馏出来的气体流出,经过回流,再进入浮阀塔盘的下部,使得已挥发的重组分经过回流管重新打回精馏塔的浮阀塔盘的下部,重新进行精馏,以避免重组分随着轻组分直接挥发出去,使得轻组分与重组分进行分离。

附图说明

17.图1为所述丙烷回收装置工艺流程图。

18.图2为所述浮阀塔盘的示意图。

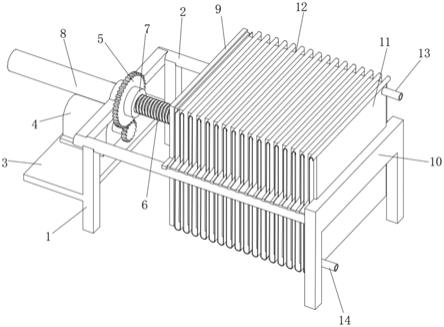

19.图3为所述低氮燃烧器的结构示意图。

20.图4为所述燃烧组件的结构示意图。

21.图中:丙烷回收装置10、第一精馏塔100、浮阀塔盘110、塔板111、浮阀孔1111、降液板112、浮阀113、鼓泡促进器114、受液盘115、升气孔1151、降液管116、循环入口120、回流管130、冷凝回流模块131、冷凝器1311、循环泵1312、循环出口140、第二精馏塔200、c4出料管210、丙烷回收单元300、球罐310、第三精馏塔320、第一丙烷精馏塔321、第二丙烷精馏塔322、低氮燃烧器400、加热炉体410、燃烧组件420、内环形管421、外环形管422、燃气管组430、第一燃气管431、第二燃气管432、风门组件440、旋转挡板441。

具体实施方式

22.以下结合本实用新型的附图,对本实用新型实施例的技术方案以及技术效果做进一步的详细阐述。

23.请参看图1,一种丙烷回收装置10,包括第一精馏塔100,所述第一精馏塔100的内部设置多个浮阀塔盘110,所述第一精馏塔100的侧壁设置循环入口120、循环出口140,所述循环入口120位于所述循环出口140的下部,所述循环入口120位于其中一个所述浮阀塔盘110的下部,所述循环出口140位于其中一个所述浮阀塔盘110的上部,所述第一精馏塔100还设置回流管130,所述回流管130的一端与所述循环出口140连接,所述回流管130的另一端与所述循环入口120连接。

24.所述第一精馏塔100用于干气中轻组分与重组分的分离。

25.所述循环入口120与所述循环出口140之间至少有一个浮阀塔盘110。

26.与现有技术相比,本实用新型的有益效果在于:

27.所述第一精馏塔100设置回流管130,所述回流管130的一端与所述循环出口140连接,所述回流130管的另一端与所述循环入口120连接,使得通过所述第一精馏塔100精馏出来的气体流出,经过回流,再进入浮阀塔盘110的下部,使得已挥发的重组分经过回流管130重新打回精馏塔的浮阀塔盘110的下部,重新进行精馏,以避免重组分随着轻组分直接挥发出去,使得轻组分与重组分进行分离。

28.进一步的,所述丙烷回收装置10还包括第二精馏塔200,所述第二精馏塔用于c3组

分与c4组分的分离,所述第二精馏塔200的进料口与所述第一精馏塔100的塔底出口连接,当所述第一精馏塔100将所述轻组分c1、c2从塔顶分出,c3、c4组分通过所述第一精馏塔100的塔底进入所述第二精馏塔200,所述第二精馏塔200对c3、c4组分进行分离。

29.进一步的,所述第二精馏塔200的塔底出口设置c4出料管210,c4组分通过所述c4出料管210流出。

30.进一步的,所述丙烷回收装置10还包括丙烷回收单元300,所述丙烷回收单元300包括:第三精馏塔320,所述第三精馏塔320的进料口与所述第二精馏塔200的塔顶出料口连接。

31.进一步的,所述丙烷回收单元300还包括球罐310,所述球罐310的入口与所述第二精馏塔200的塔顶出料口连接,所述球罐310的出口与所述第三精馏塔320的进料口连接,若所述第三精馏塔320无法及时将丙烷、丙烯进行分离,方便对丙烷、丙烯进行储存。

32.进一步的,所述第三精馏塔320为双塔结构,所述第三精馏塔320包括第一丙烷精馏塔321、第二丙烷精馏塔322,所述第一丙烷精馏塔321、第二丙烷精馏塔322串联,所述第一丙烷精馏塔321的入口与所述球罐310的出口连接,丙烯从第二丙烷精馏塔322的塔顶流出,丙烷从第二丙烷精馏塔322的塔底流出,由于丙烯的沸点非常接近,因此需要高度很高的精馏塔,通过双塔结构的精馏塔,能够大大降低塔的高度,降低人使用的风险,且能够使丙烷、丙烯分离。

33.进一步的,请参看图2,所述浮阀塔盘110包括塔板111、降液板112、浮阀113、鼓泡促进器114、受液盘115,所述塔板111位于塔体中央,所述塔板111上均匀设置浮阀孔1111,所述浮阀113置于所述浮阀孔1111内,所述受液盘115位于所述塔板111的一侧,所述受液盘115开设升气孔1151,所述鼓泡促进器114盖设在所述升气孔1151上,所述降液板112位于所述塔板111的另一侧。

34.进一步的,所述降液板112为折线式降液板112。

35.进一步的,所述降液板112与塔壁形成降液管116。

36.进一步的,所述回流管130上设置冷凝回流模块131,所述冷凝回流模块131包括冷凝器1311、循环泵1312,所述冷凝器1311的入口与所述第一精馏塔100的循环出口140连接,所述冷凝器1311的出口与所述循环泵1312的入口连接,所述循环泵1312的出口与所述第一精馏塔100的循环入口120连接,当干气进入所述第一精馏塔100塔内,干气受热,轻组分向塔顶升起,因刚开始受热,为避免少量c3、c4组分也被带出,使气体先通过冷凝器1311,冷却变为液体,再通过循环泵1312输送至所述浮阀塔盘110的下部,重新受热挥发,使得仅有c1、c2从塔顶输送出去燃烧,而c3、c4组分从塔底流出进入所述第二精馏塔200。

37.进一步的,所述第一精馏塔100的塔顶分离的c1、c2组分,通过以下实施例进行处理燃烧处理,请参看图3至图4,所述低氮燃烧器400包括加热炉体410、燃烧组件420、燃气管组430,所述燃烧组件420内置于加热炉体410的底部,所述燃烧组件420包括内环形管421、外环形管422,所述内环形管421、外环形管422同心设置,在内环形管421和外环形管422的环壁上均密排有火孔,在内环形管421的一侧设有第一燃气入口,在外环形管422的一侧设有第二燃气入口,所述燃气管组430包括第一燃气管431、第二燃气管432,所述第一燃气管431的入口和第二燃气管432的入口用于通入可燃气体,所述第一燃气管431的出口与第一燃气入口连接,所述第二燃气管432的出口与第二燃气入口连接,所述火孔的孔径不大于

3mm;所述第一精馏塔的塔顶分离的c1、c2组分通过所述第二燃气管432进入,通过内环形管421和外环形管422同心设计,增大了c1、c2组分与空气的接触面,将火孔的直径缩小至3mm以下,单位时间进入加热炉体410内的燃气减少了,两方面共同作用,有利于c1、c2组分的充分燃烧,提高了c1、c2组分的燃烧效率,减少了未c1、c2组分了燃料排放。

38.进一步,低氮燃烧器还包括风门组件440,在加热炉体410的侧壁上设有风口,风门组件440包括旋转挡板441,旋转挡板441的两端与风口的两侧转动连接,以通过调节旋转挡板441与水平面的角度来调整风口的开度。

39.进一步,风门组件440为数个,数个风门组件440沿风口的高度方向排列。

40.在一个具体的实施方式中,低氮燃烧装置400还包括换热盘管,换热盘管内置于加热炉体410内,换热盘管内流通换热介质。在换热盘管的外壁设有螺旋凹槽或点状凸起,当热气流通过换热盘管的外壁时,由于凹槽或点状凸起的作用,能在换热盘管的外壁形成涡流,加强换热盘管的换热能力。

41.在一个具体的实施方式中,低氮燃烧装置400设有燃气储罐,燃气储罐的的上方设有轻质燃气出口,燃气储罐的的下方设有重质燃气出口,第二燃气管432的入口与轻质燃气出口连接,第一燃气管431的入口与重质燃气出口连接,c1、c2组分通入第二燃气管432。研究表明,燃烧温度过高,会促进氮氧化物产生,外环形管422处于边缘位置,温度较低,而氢气的燃烧值高,燃烧温度高。由于干气中分离的轻组分成分比较复杂,会掺入一些低纯度氢气,将氢气通过外环形管422燃烧,有利于降低加热炉体410内整体的温度,减少氮氧化物的产生,还能充分利用废弃的低纯度氢气,优化能源资源利用。

42.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。