1.本实用新型属于轴和滑动轴承的润滑领域,尤其涉及一种内啮合齿轮泵滑动轴承油槽结构。

背景技术:

2.内啮合齿轮泵容积效率高、压力等级高、噪音低,广泛应用于交流伺服液压系统中,与伺服电机配套使用,具有良好的节能效果。现有的内啮合轮泵滑动轴承油槽均为直槽,见附图3所示,其结构不合理,润滑状态及冷却效果不佳,影响到内啮合齿轮泵的使用寿命,需要改进。

技术实现要素:

3.本实用新型克服了现有技术的不足,提供一种内啮合齿轮泵滑动轴承油槽结构,以解决现有技术中存在的现有产品润滑及冷却效果不理想的问题。

4.为达到上述目的,本实用新型采用的技术方案为:一种内啮合齿轮泵滑动轴承油槽结构,包括内啮合齿轮泵,所述内啮合齿轮泵由前盖、中泵体和后盖组成,且前盖、中泵体和后盖通过螺钉连接组成三片式结构,所述内啮合齿轮泵内部设有一对相互啮合的外齿轮轴和内齿轮,内外齿轮之间设有止推轴、密封棒、片弹簧、月牙副板和月牙主板,内外齿轮的两端面设有异形密封圈、异形挡圈和配油盘,所述外齿轮轴与内啮合齿轮泵前盖、后盖的内壁还设有滑动轴承。

5.本实用新型一个较佳实施例中,所述前盖滑动轴承内壁的非承载面上开设升角为α的右旋润滑油槽,所述后盖滑动轴承内壁的非承载面开设升角为α的左旋润滑油槽。

6.本实用新型一个较佳实施例中,所述止推轴、密封棒、片弹簧、月牙副板和月牙主板组成径向补偿组件。

7.本实用新型一个较佳实施例中,所述异形密封圈、异形挡圈和配油盘组成轴向补偿组件。

8.本实用新型一个较佳实施例中,所述外齿轮轴与前盖的连接处设有油封,所述中泵体与前盖、后盖的连接处设有o形圈。

9.本实用新型一个较佳实施例中,所述滑动轴承内壁螺旋油槽外端通过前盖、后盖的内腔、斜孔与吸油腔连通,所述滑动轴承的内壁螺旋油槽内端与外齿轮轴右下部脱开啮合轮齿的根部连通。

10.本实用新型解决了背景技术中存在的缺陷,本实用新型具备以下有益效果:

11.本实用新型进入滑动轴承油槽的油液粘度大,油膜的形成条件好,油膜的承载能力强;又能循环不断地将滑动轴承的热量带走,对滑动轴承起到良好的润滑和冷却作用;改善了泵的吸油性能,避免了吸空现象,不仅可以提高容积效率,而且对减轻气蚀和噪声都有显著的效果,这种滑动轴承螺旋油槽结构比直槽更为合理,润滑和冷却效果好,同时能改善内啮合齿轮泵的吸油性能。

附图说明

12.下面结合附图和实施例对本实用新型进一步说明;

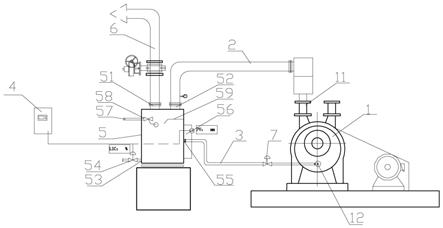

13.图1为本实用新型优选实施例的内啮合齿轮泵内部结构图;

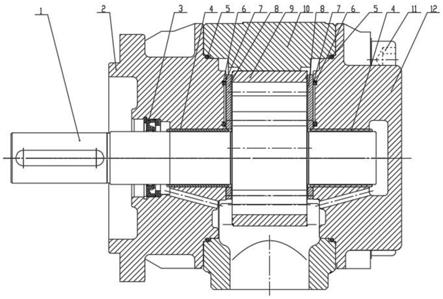

14.图2为本实用新型优选实施例的内啮合齿轮泵侧面剖视图;

15.图3为本实用新型优选实施例改进前的滑动轴承油槽结构图;

16.图4为实用新型优选实施例的前盖滑动轴承油槽结构图;

17.图5为实用新型优选实施例的后盖滑动轴承油槽结构图。

18.图中:1、外齿轮轴;2、前盖;3、油封;4、滑动轴承;5、o形圈;6、异形密封圈;7、异形挡圈;8、配油盘;9、内齿轮;10、中泵体;11、螺钉;12、后盖;13、止推轴;14、密封棒;15、片弹簧;16、月牙副板;17、月牙主板。

具体实施方式

19.现在结合附图和实施例对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

20.实施例:

21.如图1和图2所示,一种内啮合齿轮泵滑动轴承油槽结构,包括内啮合齿轮泵,内啮合齿轮泵由前盖2、中泵体10和后盖12组成,且前盖2、中泵体10和后盖12通过螺钉11连接组成三片式结构,内啮合齿轮泵内部设有一对相互啮合的外齿轮轴1和内齿轮9,内外齿轮之间设有止推轴13、密封棒14、片弹簧15、月牙副板16和月牙主板17,内外齿轮的两端面设有异形密封圈6、异形挡圈7和配油盘8,外齿轮轴1与内啮合齿轮泵前盖、后盖的内壁还设有滑动轴承4,当外齿轮轴1以图示顺时针方向旋转时,右下部轮齿脱开啮合的地方,齿间容积逐渐增大形成负压,油液在大气压力作用下,进入吸油腔填满各齿间(即吸油),而在右上部轮齿进入啮合的地方,齿间容积逐渐减小,多出的油液被挤压出去(即压油)。

22.如图3和图4所示,前盖滑动轴承内壁的非承载面上开设升角为α的右旋润滑油槽,后盖滑动轴承内壁的非承载面开设升角为α的左旋润滑油槽,即螺旋油槽的旋向与轴旋向相同。

23.如图1和图2所示,止推轴13、密封棒14、片弹簧15、月牙副板16和月牙主板17组成径向补偿组件。

24.如图1和图2所述,异形密封圈6、异形挡圈7和配油盘8组成轴向补偿组件。

25.如图1和图2所示,外齿轮轴1与前盖2的连接处设有油封3,中泵体10与前盖、后盖12的连接处设有o形圈5,油封3和o形圈5起到了密封作用。

26.如图1-5所示,滑动轴承4内壁螺旋油槽外端通过前盖2、后盖12的内腔、斜孔与吸油腔连通,滑动轴承4的内壁螺旋油槽内端与外齿轮轴1右下部脱开啮合轮齿的根部连通,随着外齿轮轴1的旋转,两只滑动轴承4油槽内都有相当多的油液流动,进入滑动轴承4油槽的油液全部是位于吸油腔的冷油,油液粘度大,油膜的形成条件好,油膜的承载能力强;又能循环不断地将滑动轴承4的热量带走,对滑动轴承4起到良好的润滑和冷却作用;由于有这部份油液去填充刚脱离啮合的轮齿根部,改善了泵的吸油性能,避免了吸空现象,不仅可以提高容积效率,而且对减轻气蚀和噪声都有显著的效果。

27.以上依据本实用新型的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

技术特征:

1.一种内啮合齿轮泵滑动轴承油槽结构,包括内啮合齿轮泵,其特征在于,所述内啮合齿轮泵由前盖、中泵体和后盖组成,且前盖、中泵体和后盖通过螺钉连接组成三片式结构,所述内啮合齿轮泵内部设有一对相互啮合的外齿轮轴和内齿轮,内外齿轮之间设有止推轴、密封棒、片弹簧、月牙副板和月牙主板,内外齿轮的两端面设有异形密封圈、异形挡圈和配油盘,所述外齿轮轴与内啮合齿轮泵前盖、后盖的内壁还设有滑动轴承。2.根据权利要求1所述的一种内啮合齿轮泵滑动轴承油槽结构,其特征在于,所述前盖滑动轴承内壁的非承载面上开设升角为α的右旋润滑油槽,所述后盖滑动轴承内壁的非承载面开设升角为α的左旋润滑油槽。3.根据权利要求1所述的一种内啮合齿轮泵滑动轴承油槽结构,其特征在于,所述止推轴、密封棒、片弹簧、月牙副板和月牙主板组成径向补偿组件。4.根据权利要求1所述的一种内啮合齿轮泵滑动轴承油槽结构,其特征在于,所述异形密封圈、异形挡圈和配油盘组成轴向补偿组件。5.根据权利要求1所述的一种内啮合齿轮泵滑动轴承油槽结构,其特征在于,所述外齿轮轴与前盖的连接处设有油封,所述中泵体与前盖、后盖的连接处设有o形圈。6.根据权利要求1所述的一种内啮合齿轮泵滑动轴承油槽结构,其特征在于,所述滑动轴承内壁螺旋油槽外端通过前盖、后盖的内腔、斜孔与吸油腔连通,所述滑动轴承的内壁螺旋油槽内端与外齿轮轴右下部脱开啮合轮齿的根部连通。

技术总结

本实用新型公开了一种内啮合齿轮泵滑动轴承油槽结构,包括内啮合齿轮泵,所述内啮合齿轮泵由前盖、中泵体和后盖组成,且前盖、中泵体和后盖通过螺钉连接组成三片式结构,所述内啮合齿轮泵内部设有一对相互啮合的外齿轮轴和内齿轮,内外齿轮之间设有止推轴、密封棒、片弹簧、月牙副板和月牙主板,内外齿轮的两端面设有异形密封圈、异形挡圈和配油盘,所述外齿轮轴与内啮合齿轮泵前盖、后盖的内壁还设有滑动轴承,本实用新型的滑动轴承螺旋油槽结构比直槽更为合理,润滑和冷却效果好,同时能改善内啮合齿轮泵的吸油性能。内啮合齿轮泵的吸油性能。内啮合齿轮泵的吸油性能。

技术研发人员:叶玉堂 郑尊纲

受保护的技术使用者:苏州铼洛威液压泵有限公司

技术研发日:2021.12.01

技术公布日:2022/6/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。