1.本发明属于直升机大管径薄壁管弯曲成形技术领域,尤其涉及一种中间无过渡直线段大管径薄壁管的弯曲成形方法。

背景技术:

2.随着弯曲管零件在航空航天、船舶等领域的广泛应用,为满足设计性能、安装空间及整体等要求,弯曲零件向着轻量化、高强度、高精度和复杂化的趋势发展,空间形状日趋复杂,加工难度日益增加。

3.现有导管中大部分为小管径、薄壁导管,一般采用数控弯曲工艺能够很好进行加工,但在大管径、薄壁导管弯曲时,数控弯曲技术应用仍不够广泛,特别是在两个弯曲段中间无直线段的导管弯曲时,一般数控弯管设备及模具无法很好应用,仍采用传统的火焰弯曲工艺进行加工,弯曲时易出现皱纹、凹陷、裂纹、缩进等缺陷。

技术实现要素:

4.为解决现有技术中存在的问题及不足,本发明提供了一种中间无过渡直线段大管径薄壁管的弯曲成形方法,所述方法包括:

5.基于无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值;

6.基于所述角度回弹值,得到复合弯曲模;

7.将所述复合弯曲模安装在数控弯管机上,对所述无过渡直线段大管径薄壁管进行弯曲成形。

8.优选地,所述基于无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值,包括:

9.基于有限元仿真分析、所述无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值。

10.优选地,所述基于所述角度回弹值,得到复合弯曲模,包括:

11.基于所述角度回弹值得到模体;

12.基于所述模体的周长,计算滑块的长度;

13.基于所述无过渡直线段大管径薄壁管的弯曲部,得到复合弯曲夹块;

14.将所述模体、所述滑块和所述复合弯曲夹块组成所述复合弯曲模。

15.优选地,所述基于所述角度回弹值得到模体,包括:

16.基于所述角度回弹值计算半径;

17.基于所述半径得到所述模体。

18.优选地,所述基于所述模体的周长,计算滑块的长度,包括:

19.基于所述模体的半个周长和预设长度,计算所述滑块的长度。

20.优选地,所述基于所述无过渡直线段大管径薄壁管的弯曲部,得到复合弯曲夹块,

包括:

21.所述基于所述无过渡直线段大管径薄壁管的第一个弯曲部,确定所述复合弯曲夹块的弯曲弧度;

22.基于所述弯曲弧度,得到所述复合弯曲夹块。

23.优选地,所述预设长度为50-100mm。

24.优选地,所述将所述复合弯曲模安装在数控弯管机上,对所述无过渡直线段大管径薄壁管进行弯曲成形,包括:

25.利用螺栓和螺母将所述模体与所述数控弯管机连接;

26.利用吊挂将所述滑块安装在所述数控弯管机上;

27.利用t型块将复合弯曲夹块安装在所述数控弯管机上;

28.对所述无过渡直线段大管径薄壁管进行弯曲成形。

29.本发明的技术效果:

30.本发明通过将导管弯曲值的回弹量进行计算并开展工艺技术试验摸索弯曲参数,将导管弯曲模中原有普通设计的弯曲模上的主模体镶块进行优化改进,再通过优化后的主模体镶块和导管弯曲处进行贴合保证弯曲成形后满足相关技术要求,优化弯曲成形工艺,提高产品的工作效率和合格率。

附图说明

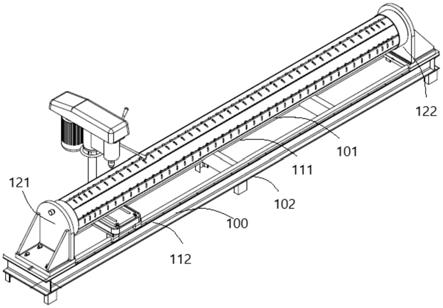

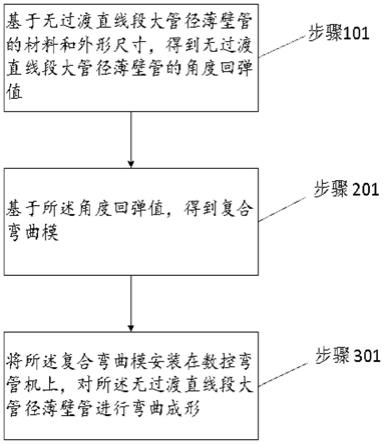

31.图1是本申请实施例提供的弯曲成形方法的流程图。

具体实施方式

32.请参阅图1,本发明提供了一种中间无过渡直线段大管径薄壁管的弯曲成形方法,所述方法包括:

33.步骤101、基于无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值。

34.在本申请实施例中,基于无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值,包括:

35.基于有限元仿真分析、无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值。

36.步骤201、基于所述角度回弹值,得到复合弯曲模。

37.在本申请实施例中,基于角度回弹值,得到复合弯曲模,包括:

38.基于角度回弹值得到模体;基于模体的周长,计算滑块的长度;基于无过渡直线段大管径薄壁管的弯曲部,得到复合弯曲夹块;将模体、滑块和复合弯曲夹块组成复合弯曲模。

39.步骤301、将所述复合弯曲模安装在数控弯管机上,对所述无过渡直线段大管径薄壁管进行弯曲成形。

40.在本申请实施例中,将复合弯曲模安装在数控弯管机上,对无过渡直线段大管径薄壁管进行弯曲成形,包括:

41.利用螺栓和螺母将模体与数控弯管机连接;利用吊挂将滑块安装在数控弯管机

上;利用t型块将复合弯曲夹块安装在数控弯管机上;对无过渡直线段大管径薄壁管进行弯曲成形。

42.在本申请其他实施例中,基于角度回弹值得到模体,包括:基于角度回弹值计算半径;基于半径得到模体。

43.在本申请其他实施例中,基于模体的周长,计算滑块的长度,包括:基于模体的半个周长和预设长度,计算滑块的长度。

44.其中,预设长度为50-100mm。

45.在本申请其他实施例中,基于无过渡直线段大管径薄壁管的弯曲部,得到复合弯曲夹块,包括:

46.基于无过渡直线段大管径薄壁管的第一个弯曲部,确定复合弯曲夹块的弯曲弧度;基于弯曲弧度,得到复合弯曲夹块。

47.本申请涉及对大管径薄壁管弯曲成形技术,主要利用复合弯曲模将导管弯曲部分利用复合夹持部分对导管进行夹持,通过两次对导管进行弯曲成形使得导管外形达到相关标准要求。

48.本申请根据现有大管径薄壁管的外形尺寸要求,将现有利用火焰弯曲成形的工艺更改为数控弯曲成形。

49.通过将导管弯曲值的回弹量进行计算并开展工艺技术试验摸索弯曲参数,将导管弯曲模中原有普通设计的弯曲模上的主模体镶块进行优化改进,再通过优化后的主模体镶块和导管弯曲处进行贴合保证弯曲成形后满足相关技术要求,优化弯曲成形工艺,提高产品的工作效率和合格率。

50.本申请实施例提供的一种中间无过渡直线段大管径薄壁管的弯曲成形方法具体实现方式如下:

51.1.基于导管外形尺寸,对回弹值进行测算,合理设计复合弯曲模,降低尺寸因子对弯管的影响;

52.2.在数控弯曲模上进行装夹进行弯曲试验,控制这些减薄、截面畸变、失稳畸变和表面划伤等缺陷;

53.3.利用导管弯曲模首先弯曲导管需过渡夹持部分外形,再利用复合弯曲模夹持弯曲部分的导管,通过柱塞式或柔性芯棒进行支撑弯曲最终导管外形,保证弯曲成形后导管外形。

技术特征:

1.一种中间无过渡直线段大管径薄壁管的弯曲成形方法,其特征在于,所述方法包括:基于无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值;基于所述角度回弹值,得到复合弯曲模;将所述复合弯曲模安装在数控弯管机上,对所述无过渡直线段大管径薄壁管进行弯曲成形。2.根据权利要求1所述的中间无过渡直线段大管径薄壁管的弯曲成形方法,其特征在于,所述基于无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值,包括:基于有限元仿真分析、所述无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值。3.根据权利要求1所述的中间无过渡直线段大管径薄壁管的弯曲成形方法,其特征在于,所述基于所述角度回弹值,得到复合弯曲模,包括:基于所述角度回弹值得到模体;基于所述模体的周长,计算滑块的长度;基于所述无过渡直线段大管径薄壁管的弯曲部,得到复合弯曲夹块;将所述模体、所述滑块和所述复合弯曲夹块组成所述复合弯曲模。4.根据权利要求3所述的中间无过渡直线段大管径薄壁管的弯曲成形方法,其特征在于,所述基于所述角度回弹值得到模体,包括:基于所述角度回弹值计算半径;基于所述半径得到所述模体。5.根据权利要求3所述的中间无过渡直线段大管径薄壁管的弯曲成形方法,其特征在于,所述基于所述模体的周长,计算滑块的长度,包括:基于所述模体的半个周长和预设长度,计算所述滑块的长度。6.根据权利要求3所述的中间无过渡直线段大管径薄壁管的弯曲成形方法,其特征在于,所述基于所述无过渡直线段大管径薄壁管的弯曲部,得到复合弯曲夹块,包括:所述基于所述无过渡直线段大管径薄壁管的第一个弯曲部,确定所述复合弯曲夹块的弯曲弧度;基于所述弯曲弧度,得到所述复合弯曲夹块。7.根据权利要求5所述的中间无过渡直线段大管径薄壁管的弯曲成形方法,其特征在于,所述预设长度为50-100mm。8.根据权利要求3所述的中间无过渡直线段大管径薄壁管的弯曲成形方法,其特征在于,所述将所述复合弯曲模安装在数控弯管机上,对所述无过渡直线段大管径薄壁管进行弯曲成形,包括:利用螺栓和螺母将所述模体与所述数控弯管机连接;利用吊挂将所述滑块安装在所述数控弯管机上;利用t型块将复合弯曲夹块安装在所述数控弯管机上;对所述无过渡直线段大管径薄壁管进行弯曲成形。

技术总结

本发明提供了一种中间无过渡直线段大管径薄壁管的弯曲成形方法,所述方法包括:基于无过渡直线段大管径薄壁管的材料和外形尺寸,得到无过渡直线段大管径薄壁管的角度回弹值;基于所述角度回弹值,得到复合弯曲模;将所述复合弯曲模安装在数控弯管机上,对所述无过渡直线段大管径薄壁管进行弯曲成形;本发明通过将导管弯曲值的回弹量进行计算并开展工艺技术试验摸索弯曲参数,将导管弯曲模中原有普通设计的弯曲模上的主模体镶块进行优化改进,再通过优化后的主模体镶块和导管弯曲处进行贴合保证弯曲成形后满足相关技术要求,优化弯曲成形工艺,提高产品的工作效率和合格率。提高产品的工作效率和合格率。提高产品的工作效率和合格率。

技术研发人员:罗挺 游进 姚臻 谢忠华 张有富 杨陆军 凌国彬

受保护的技术使用者:昌河飞机工业(集团)有限责任公司

技术研发日:2022.03.25

技术公布日:2022/6/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。