1.本发明涉及铝型材加工技术领域,具体为一种磨砂面铝型材的加工工艺。

背景技术:

2.铝型材是指铝棒通过热熔、挤压、从而得到不同截面形状的铝材料。铝型材的生产流程主要包括熔铸、挤压和上色三个过程。其中,上色主要包括:氧化、电泳涂装、氟炭喷涂、粉末喷涂、木纹转印等过程。

3.铝型材大致可分为1024、2011、6063、6061、6082、7075等合金牌号铝型材,其中6系的最为常见。不同的牌号区别在于各种金属成分的配比是不一样的,除了常用的门窗铝型材如60系列、70系列、80系列、90系列、幕墙系列等建筑铝型材之外,工业铝型材没有明确的型号区分,大多数生产厂都是按照客户的实际图纸加工的。

4.目前市售的铝型材虽然具有一定的力学性能,但是其本身的延伸性能相对较差,而且没有磨砂触感。另外,其本身的力学性能也相对较差,需要进一步地改善。因此,提供一种磨砂面铝型材的加工工艺,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种磨砂面铝型材的加工工艺,所加工的铝型材不仅具有很好的延伸性能,而且奇磨砂触感较优;另外,其本身的抗拉强度及屈服强度也相对较优,有效地保证了铝型材的品质,提升了其品级。

6.为实现上述目的,本发明提供如下技术方案:

7.一种磨砂面铝型材的加工工艺,所述铝型材按质量分数计,由以下各元素组成:硅4.6~5.5%、锰0.6~1.0%、锆0.8~0.35%、镁0.26~0.45%、锶0.015~0.03%、钛0.05~0.18%、镧0.05~0.15%、铈0.1~0.25%、钕0.08~0.16%、硼≤0.08%、杂质≤0.95%,余量为铝;其加工工艺包括以下步骤:

8.s1、选择纯度大于99.95%的铝锭作为原铝锭,并将原铝锭置于清洗设备中,先用清水对其表面进行超声波清洗,再用无水乙醇对其表面进行超声洗涤;然后将洗涤干净后的原铝锭送至炉门前进行干燥处理;待干燥完毕后,将之保存,备用;

9.s2、将干燥后的原铝锭和剩余原料投入带电磁搅拌的蓄热式节能熔炼炉中进行熔炼,熔炼过程中,通过搅拌铝液使炉料全部熔融;然后将熔炼炉中的铝液输送至静置炉内,再将精炼剂及打渣剂输送至炉内,在惰性气氛下对铝液进行精炼处理;待精炼完毕后,通过除气、扒渣工序将熔体内的杂渣、气体除去;

10.s3、将步骤s2中所得的铝液静置25~35min,然后将铝液输送至结晶器内,依次经铸造、冷却、锯切及退火处理后,再对所得铝合金锭产品进行挤压成型,得铝合金型材基材;

11.s4、采用铣床将铝合金型材基材表面的氧化层去除,然后依次对其进行热轧及冷轧处理;待冷轧处理完毕后,采用冲压床将所得铝合金型材基材冲压为指定形状及尺寸的铝型材产品;

12.s5、将上述所得的铝型材产品置于箱式热处理炉内,并在温度为420~480℃的条件下,对其恒温处理4~6h;待处理完毕后,将之自然冷却至室温,然后经上色处理,最终,所得即为磨砂面铝型材成品。

13.更进一步地,所述超声清洗时温度设置为40~50℃,超声清洗频率为25~35khz,超声清洗时间为30~40min。

14.更进一步地,所述精炼剂选用kcl-nacl基体精炼剂,且其用量为铝液重量的0.08~0.12%。

15.更进一步地,所述打渣剂选用zs-az铝除渣剂,且其用量为铝液重量的0.32~0.43%。

16.更进一步地,所述惰性气体选用氮气或氩气,且所述惰性气体形成的压力为0.25~0.32mpa。

17.更进一步地,所述扒渣工序的具体操作为:精炼结束后,将熔炼炉内的炉温设置在800~1000℃,同时将铝液表面的浮渣扒除。

18.更进一步地,所述退火处理过程中,先将温度调至280~300℃,并在此温度下保温处理120~160min,然后以60~80℃/h的速度升温加热至540~570℃,并在此温度下保温处理5~8h,然后将之自然降温至135~160℃下,并在此温度下保温处理3~5h。

19.更进一步地,所述挤压成型过程中,挤压速度设置为10~12m/min。

20.更进一步地,所述步骤s4中热轧处理时,轧制压力为535~550t,自动往返压延铝块,直至铝型材的厚度压至6~12mm,而后自然冷却至室温。

21.更进一步地,所述步骤s4中冷轧处理时,轧制压力为470~540t,自动往返压延铝块,直至铝型材的厚度压至1.5~5mm。

22.与现有技术相比,本发明的有益效果是:

23.1、本发明中以铝、硅、锰、锆、镁、锶、钛、镧、铈、钕等作为加工铝型材的原料,其中,硅、镁及钛元素的之间协同配合,不仅能有效地改善所得铝型材的力学性能,同时还能提高其耐腐蚀性能,延长其使用寿命。而镁与锶之间相互协效能进一步地改善铝型材的延伸性能、抗拉强度及屈服强度,有效地提高所得铝型材的品质。其次,锆、镧、铈、钕之间存在彼此协同的作用,不仅能起到细化晶粒,减少二次晶间距及合金相中的气体夹杂,并使夹杂相趋于球化,提高铝型材的纯度及品级的同时,还能降低熔体表面张力,增加流动性,有利于铝型材的加工。另外,本发明所加工的铝型材产品表面粗糙度均匀,磨砂效果及磨触感较好,有效地提升了其品级。

24.2、本发明中先通过超声波清洗工序对原铝锭的表面进行清洗,将附着在其表面的油垢等杂质除去,后经干燥处理后将之转入蓄热式节能熔炼炉中进行熔炼,在熔炼过程中通过加入精炼剂及打渣剂对铝液进行精炼,减少其中杂质的含量,以提高铝液的纯度。精炼后的铝液被送入结晶器内,并依次经铸造、冷却、锯切及退火及挤压成型处理,得铝合金型材基材。然后再对铝合金型材基材进行表面氧化层去除、热轧及冷轧等工序处理,最终制备出杂质少,纯度高,表面具有较好磨砂效果的铝型材成品,保证了铝型材产品的质量与品质。

具体实施方式

25.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.实施例1

27.一种磨砂面铝型材的加工工艺,铝型材按质量分数计,由以下各元素组成:硅4.6%、锰0.6%、锆0.8%、镁0.26%、锶0.015%、钛0.05%、镧0.05%、铈0.1%、钕0.08%、硼0.08%、杂质0.95%,余量为铝;其加工工艺包括以下步骤:

28.s1、选择纯度大于99.95%的铝锭作为原铝锭,并将原铝锭置于清洗设备中,先用清水对其表面进行超声波清洗,再用无水乙醇对其表面进行超声洗涤;然后将洗涤干净后的原铝锭送至炉门前进行干燥处理;待干燥完毕后,将之保存,备用;

29.s2、将干燥后的原铝锭和剩余原料投入带电磁搅拌的蓄热式节能熔炼炉中进行熔炼,熔炼过程中,通过搅拌铝液使炉料全部熔融;然后将熔炼炉中的铝液输送至静置炉内,再将精炼剂及打渣剂输送至炉内,在惰性气氛下对铝液进行精炼处理;待精炼完毕后,通过除气、扒渣工序将熔体内的杂渣、气体除去;

30.s3、将步骤s2中所得的铝液静置25min,然后将铝液输送至结晶器内,依次经铸造、冷却、锯切及退火处理后,再对所得铝合金锭产品进行挤压成型,得铝合金型材基材;

31.s4、采用铣床将铝合金型材基材表面的氧化层去除,然后依次对其进行热轧及冷轧处理;待冷轧处理完毕后,采用冲压床将所得铝合金型材基材冲压为指定形状及尺寸的铝型材产品;

32.s5、将上述所得的铝型材产品置于箱式热处理炉内,并在温度为420℃的条件下,对其恒温处理4h;待处理完毕后,将之自然冷却至室温,然后经上色处理,最终,所得即为磨砂面铝型材成品。

33.超声清洗时温度设置为40℃,超声清洗频率为25khz,超声清洗时间为30min。

34.精炼剂选用kcl-nacl基体精炼剂,且其用量为铝液重量的0.08%。

35.打渣剂选用zs-az铝除渣剂,且其用量为铝液重量的0.32%。

36.惰性气体选用氮气,且惰性气体形成的压力为0.25mpa。

37.扒渣工序的具体操作为:精炼结束后,将熔炼炉内的炉温设置在800℃,同时将铝液表面的浮渣扒除。

38.退火处理过程中,先将温度调至280℃,并在此温度下保温处理120min,然后以60℃/h的速度升温加热至540℃,并在此温度下保温处理5h,然后将之自然降温至135℃下,并在此温度下保温处理3h。

39.挤压成型过程中,挤压速度设置为10m/min。

40.步骤s4中热轧处理时,轧制压力为535t,自动往返压延铝块,直至铝型材的厚度压至6mm,而后自然冷却至室温。

41.步骤s4中冷轧处理时,轧制压力为470t,自动往返压延铝块,直至铝型材的厚度压至1.5mm。

42.实施例2

43.一种磨砂面铝型材的加工工艺,铝型材按质量分数计,由以下各元素组成:硅5.0%、锰0.8%、锆0.2%、镁0.32%、锶0.02%、钛0.12%、镧0.1%、铈0.5%、钕0.12%、硼0.07%、杂质0.9%,余量为铝;其加工工艺包括以下步骤:

44.s1、选择纯度大于99.95%的铝锭作为原铝锭,并将原铝锭置于清洗设备中,先用清水对其表面进行超声波清洗,再用无水乙醇对其表面进行超声洗涤;然后将洗涤干净后的原铝锭送至炉门前进行干燥处理;待干燥完毕后,将之保存,备用;

45.s2、将干燥后的原铝锭和剩余原料投入带电磁搅拌的蓄热式节能熔炼炉中进行熔炼,熔炼过程中,通过搅拌铝液使炉料全部熔融;然后将熔炼炉中的铝液输送至静置炉内,再将精炼剂及打渣剂输送至炉内,在惰性气氛下对铝液进行精炼处理;待精炼完毕后,通过除气、扒渣工序将熔体内的杂渣、气体除去;

46.s3、将步骤s2中所得的铝液静置30min,然后将铝液输送至结晶器内,依次经铸造、冷却、锯切及退火处理后,再对所得铝合金锭产品进行挤压成型,得铝合金型材基材;

47.s4、采用铣床将铝合金型材基材表面的氧化层去除,然后依次对其进行热轧及冷轧处理;待冷轧处理完毕后,采用冲压床将所得铝合金型材基材冲压为指定形状及尺寸的铝型材产品;

48.s5、将上述所得的铝型材产品置于箱式热处理炉内,并在温度为450℃的条件下,对其恒温处理5h;待处理完毕后,将之自然冷却至室温,然后经上色处理,最终,所得即为磨砂面铝型材成品。

49.超声清洗时温度设置为45℃,超声清洗频率为30khz,超声清洗时间为35min。

50.精炼剂选用kcl-nacl基体精炼剂,且其用量为铝液重量的0.1%。

51.打渣剂选用zs-az铝除渣剂,且其用量为铝液重量的0.38%。

52.惰性气体选用氩气,且惰性气体形成的压力为0.28mpa。

53.扒渣工序的具体操作为:精炼结束后,将熔炼炉内的炉温设置在900℃,同时将铝液表面的浮渣扒除。

54.退火处理过程中,先将温度调至290℃,并在此温度下保温处理140min,然后以70℃/h的速度升温加热至560℃,并在此温度下保温处理6h,然后将之自然降温至150℃下,并在此温度下保温处理4h。

55.挤压成型过程中,挤压速度设置为10m/min。

56.步骤s4中热轧处理时,轧制压力为545t,自动往返压延铝块,直至铝型材的厚度压至9mm,而后自然冷却至室温。

57.步骤s4中冷轧处理时,轧制压力为500t,自动往返压延铝块,直至铝型材的厚度压至3mm。

58.实施例3

59.一种磨砂面铝型材的加工工艺,铝型材按质量分数计,由以下各元素组成:硅5.5%、锰1.0%、锆0.35%、镁0.45%、锶0.03%、钛0.18%、镧0.15%、铈0.25%、钕0.16%、硼0.06%、杂质0.8%,余量为铝;其加工工艺包括以下步骤:

60.s1、选择纯度大于99.95%的铝锭作为原铝锭,并将原铝锭置于清洗设备中,先用清水对其表面进行超声波清洗,再用无水乙醇对其表面进行超声洗涤;然后将洗涤干净后的原铝锭送至炉门前进行干燥处理;待干燥完毕后,将之保存,备用;

61.s2、将干燥后的原铝锭和剩余原料投入带电磁搅拌的蓄热式节能熔炼炉中进行熔炼,熔炼过程中,通过搅拌铝液使炉料全部熔融;然后将熔炼炉中的铝液输送至静置炉内,再将精炼剂及打渣剂输送至炉内,在惰性气氛下对铝液进行精炼处理;待精炼完毕后,通过除气、扒渣工序将熔体内的杂渣、气体除去;

62.s3、将步骤s2中所得的铝液静置35min,然后将铝液输送至结晶器内,依次经铸造、冷却、锯切及退火处理后,再对所得铝合金锭产品进行挤压成型,得铝合金型材基材;

63.s4、采用铣床将铝合金型材基材表面的氧化层去除,然后依次对其进行热轧及冷轧处理;待冷轧处理完毕后,采用冲压床将所得铝合金型材基材冲压为指定形状及尺寸的铝型材产品;

64.s5、将上述所得的铝型材产品置于箱式热处理炉内,并在温度为480℃的条件下,对其恒温处理6h;待处理完毕后,将之自然冷却至室温,然后经上色处理,最终,所得即为磨砂面铝型材成品。

65.超声清洗时温度设置为50℃,超声清洗频率为35khz,超声清洗时间为40min。

66.精炼剂选用kcl-nacl基体精炼剂,且其用量为铝液重量的0.12%。

67.打渣剂选用zs-az铝除渣剂,且其用量为铝液重量的0.43%。

68.惰性气体选用氮气或氩气,且惰性气体形成的压力为0.32mpa。

69.扒渣工序的具体操作为:精炼结束后,将熔炼炉内的炉温设置在1000℃,同时将铝液表面的浮渣扒除。

70.退火处理过程中,先将温度调至300℃,并在此温度下保温处理160min,然后以80℃/h的速度升温加热至570℃,并在此温度下保温处理8h,然后将之自然降温至160℃下,并在此温度下保温处理5h。

71.挤压成型过程中,挤压速度设置为12m/min。

72.步骤s4中热轧处理时,轧制压力为550t,自动往返压延铝块,直至铝型材的厚度压至12mm,而后自然冷却至室温。

73.步骤s4中冷轧处理时,轧制压力为540t,自动往返压延铝块,直至铝型材的厚度压至5mm。

74.对比例1:本实施例与实施例1的主要区别在于:所加工的铝型材产品中不含锆;

75.对比例2:本实施例与实施例1的主要区别在于:所加工的铝型材产品中不含锶;

76.对比例3:本实施例与实施例1的主要区别在于:未对铝合金型材基材表面进行氧化层铣除处理;

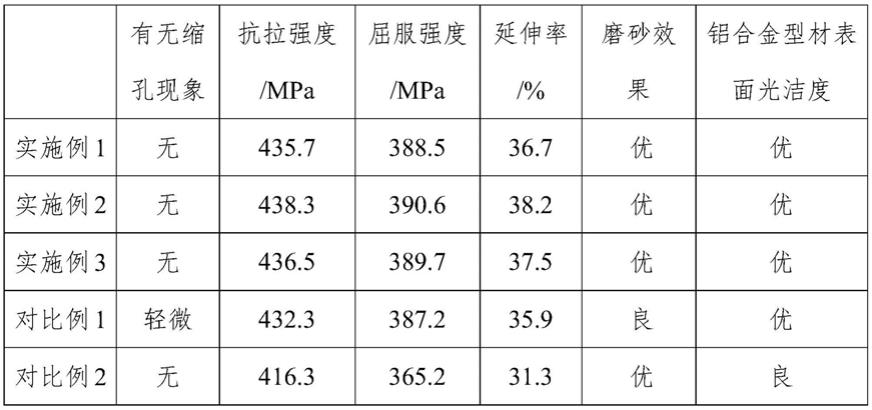

77.性能测试

78.分别将采用实施例1~3及对比例1~2加工的铝型材记作实验例1~3及对比例1~2;并依据gmn/t 16865-2013标准及触感分别对各组铝型材的延伸性能、抗拉强度及其他相关性能进行检测;所得数据记录于下表:

[0079][0080]

通过对比及分析表中的相关数据可知,本发明所加工的铝型材不仅具有很好的延伸性能,而且奇磨砂触感较优;另外,其本身的抗拉强度及屈服强度也相对较优,有效地保证了铝型材的品质,提升了其品级。由此表明本发明所加工的铝型材产品具有更广阔的市场前景,更适宜推广。

[0081]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0082]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。