1.本实用新型涉及六氟异丙醇生产技术领域,特别涉及六氟异丙醇合成装置。

背景技术:

2.六氟异丙醇是一种重要的氟代中间体,可以用于制备麻醉药品七氟烷。同时六氟异丙醇可以用于制备含氟表面活性剂,乳化剂,也可以当作一种性能优良的有机溶剂。

3.六氟异丙醇工业上常用的合成方法为六氟丙烯通过氧化,异构化再加氢的方式。上述合成方式存在有毒气体及腐蚀性副产物排放的风险,同时,产生废水较多,污染环境。

技术实现要素:

4.为克服现有技术中存在的问题,本实用新型提供了一种六氟异丙醇合成装置。

5.本实用新型解决其技术问题所采取的技术方案是:该六氟异丙醇合成装置,包括原料供应罐、高压反应釜、高压液化釜、蒸馏釜、冷却塔及六氟异丙醇储罐,所述合成装置还包括:

6.与高压反应釜连接的压缩机,压缩机将高压反应釜内的六氟环氧丙烷压入高压液化釜内液化;

7.高压液化釜通过针阀与分离塔连接,全氟环氧丙烷气化后的在分离塔内液化回高压液化釜,副产物酸性气体与尾气吸收塔连接;

8.高压液化釜通过阀门与高压气罐连接,高压气罐将暂存的六氟环氧丙烷导入反应塔内;反应塔与多个吸收塔连续连接;

9.吸收塔与蒸馏釜连接,蒸馏釜通过冷凝塔与高压加氢釜连接,高压加氢釜通过过滤器与第二蒸馏釜连接,第二蒸馏釜通过冷却塔与六氟异丙醇储罐连接。

10.进一步地,所述合成装置的原料供应罐包括反应溶剂储罐、六氟丙烯储罐和液氧储罐,反应溶剂储罐和六氟丙烯储罐分别通过泵将反应溶剂和六氟丙烯泵入高压反应釜内,液氧储罐通过气化器和压缩机向高压反应釜加氧。

11.进一步地,所述高压反应釜通过压缩机与气库连接,通过压缩机将高压反应釜内生成的六氟环氧丙烷导入与气库暂存;气库通过压缩机与高压液化釜连接。

12.进一步地,高压液化釜通过针阀逐步向分离塔内放气,分离塔顶部温度在5℃以下,全氟环氧丙烷气化后在分离塔内液化回高压液化釜内,副产物酸性气体通过尾气吸收塔内的naoh吸收。

13.进一步地,所述反应塔内填充铝基催化剂,反应塔内异构合成全氟丙酮。

14.进一步地,所述高压气罐通过缓冲罐与反应塔连接,吸收塔包括依次连接的第一吸收塔、第二吸收塔和第三吸收塔,第一吸收塔与反应塔连接,未反应的六氟环氧丙烷通过第三吸收塔导回缓冲罐。

15.进一步地,所述第一吸收塔内介质通过阀及介质泵导入蒸馏釜内,第三吸收塔内介质导入第二吸收塔内,第二吸收塔内介质导入第一吸收塔内。

16.进一步地,所述蒸馏釜通过冷凝塔冷凝和暂存罐与高压加氢釜连接。

17.综上,本实用新型的上述技术方案的有益效果如下:

18.1、通过分馏法分离氧化反应产物,整套合成系统密封加压,通过针阀将液化加热的六氟环氧丙烷通入分馏塔,将有毒性和腐蚀性的低沸点副产物通过吸收塔进行吸收,提高分离度的同时降低了环境污染和人员健康损害的风险。

19.2.异构化反应中通过三级吸收塔进行全氟丙酮的吸收,吸收完成后仅排出第一吸收塔中的吸收液体,第二吸收塔和第三吸收塔液体逐级导入前第一吸收塔,同时补充第三吸收塔的吸收介质,减少了废水的产生,增加了吸收率。

附图说明

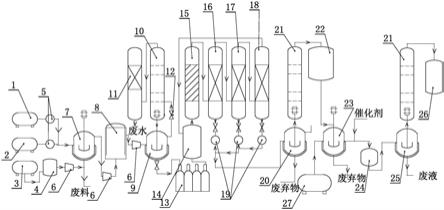

20.图1为本实用新型的结构简图。

21.图中:

22.1反应溶剂储罐,2六氟丙烯储罐,3液氧储罐,4气化器,5泵,6压缩机,7高压反应釜,8气库,9高压液化釜,10分离塔,11尾气吸收塔,12针阀,13高压气罐,14缓冲罐,15反应塔,16第一吸收塔,17第二吸收塔,18第三吸收塔,19介质泵,20蒸馏釜,21冷凝塔,22暂存罐,23高压加氢釜,24过滤器,25第二蒸馏釜,26六氟异丙醇储罐,27氢气储罐。

具体实施方式

23.以下结合附图对本实用新型的特征和原理进行详细说明,所举实施例仅用于解释本实用新型,并非以此限定本实用新型的保护范围。

24.如图1所示,该六氟异丙醇合成装置,包括原料供应罐、高压反应釜7、高压液化釜9、蒸馏釜20、冷却塔及六氟异丙醇储罐26。原料供应罐包括反应溶剂储罐1、六氟丙烯储罐2和液氧储罐3,反应溶剂储罐1和六氟丙烯储罐2分别通过泵5将反应溶剂和六氟丙烯泵入高压反应釜7内,液氧储罐3通过气化器4和压缩机6向高压反应釜7加氧。反应溶剂(全氟环醚),六氟丙烯通泵入高压反应釜7内,升温至140-150℃,通过液氧气化向反应釜内加氧反应。反应过程中定期监控反应进度,反应结束后将生成的六氟环氧丙烷导入气库8暂存。反应废溶剂通过釜底阀排出。

25.合成装置还包括:与高压反应釜7连接的压缩机6,压缩机6将高压反应釜7内的六氟环氧丙烷压入高压液化釜9内液化。高压液化釜通过针阀12与分离塔10连接,全氟环氧丙烷气化后的在分离塔10内液化回高压液化釜,副产物酸性气体与尾气吸收塔11连接。高压液化釜通过阀门与高压气罐13连接,高压气罐13将暂存的六氟环氧丙烷导入反应塔15内;反应塔15与多个吸收塔连续连接。吸收塔与蒸馏釜20连接,蒸馏釜20通过冷凝塔与高压加氢釜连接,高压加氢釜通过过滤器与第二蒸馏釜25连接,第二蒸馏釜25通过冷却塔与六氟异丙醇储罐26连接。

26.高压反应釜7通过压缩机6与气库8连接,通过压缩机6将高压反应釜7内生成的六氟环氧丙烷导入与气库8暂存;气库8通过压缩机6与高压液化釜连接。高压液化釜通过针阀12逐步向分离塔10内放气,分离塔10顶部温度在5℃以下,全氟环氧丙烷气化后在分离塔10内液化回高压液化釜内,副产物酸性气体通过尾气吸收塔11内的naoh吸收。反应塔15内填充铝基催化剂,反应塔内异构合成全氟丙酮。

27.高压气罐13通过缓冲罐14与反应塔连接,吸收塔包括依次连接的第一吸收塔16、第二吸收塔17和第三吸收塔18,第一吸收塔16与反应塔连接,未反应的六氟环氧丙烷通过第三吸收塔18导回缓冲罐14。第一吸收塔16内介质通过阀及介质泵19导入蒸馏釜内,第三吸收塔18内介质导入第二吸收塔17内,第二吸收塔17内介质导入第一吸收塔16内。蒸馏釜通过冷凝塔冷凝和暂存罐与高压加氢釜连接。

28.六氟环氧丙烷通过压缩机6压入高压液化釜内使其液化,加热40℃左右,通过针阀逐步向分离塔内放气,分离塔顶部温度控制5℃以下,全氟环氧丙烷先气化后在分离塔内液化回高压液化釜内,副产物酸性气体通过尾气吸收塔内naoh溶液吸收。蒸馏至六氟环氧丙烷纯度高于95%,压入高压气罐暂存。

29.将暂存的六氟环氧丙烷通过缓冲罐14导入反应塔(反应塔内填充铝基催化剂),经过反应塔催化异构合成全氟丙酮,经过三个吸收塔(吸收介质为水)吸收后未反应的六氟环氧丙烷导回缓冲罐14。定时检测反应转化率,待反应转化率低于35%后停止反应,第一吸收塔内介质导入蒸馏釜内,第二吸收塔和第三吸收塔18内介质导入第一吸收塔。导入蒸馏釜完毕后,加naoh溶液调节ph至5左右,110左右温度蒸馏,馏分收集至暂存罐内。

30.将暂存罐内液体导入加氢反应釜,投入催化剂,打开氢气储罐27阀门,140℃左右进行加氢,反应过程中监控反应进度,反应完成后液体通过过滤器过滤催化剂,催化剂回收。经过滤器导入蒸馏釜,85℃左右蒸馏,合成的六氟异丙醇导入暂存罐储存。

31.1、通过分馏法分离氧化反应产物,整套合成系统密封加压,通过针阀将液化加热的六氟环氧丙烷通入分馏塔,将有毒性和腐蚀性的低沸点副产物通过吸收塔进行吸收,提高分离度的同时降低了环境污染和人员健康损害的风险。

32.2.异构化反应中通过三级吸收塔进行全氟丙酮的吸收,吸收完成后仅排出第一吸收塔中的吸收液体,第二吸收塔和第三吸收塔18液体逐级导入前第一吸收塔,同时补充第三吸收塔的吸收介质,减少了废水的产生,增加了吸收率。

33.上述实施例仅仅是对本实用新型的优选实施方式进行的描述,并非对本发明的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域相关技术人员对本实用新型的各种变形和改进,均应扩入本实用新型权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。