1.本发明涉及全固体电池。

2.本技术基于在2019年10月23日申请于日本的日本特愿2019-192583号主张优先权,并将其内容引用于此。

背景技术:

3.近年来,电池在各种用途中被利用。电池还被用于例如便携式电池等,寻求小型轻量化、薄膜化、可靠性的提高。使用了电解液的电池存在漏液及液枯竭等问题。因此,使用了固体电解质的全固体电池备受关注。

4.全固体电池具有正极层、负极层、以及固体电解质层。当对全固体电池进行充放电时,正极或负极进行膨胀收缩。由于正极或负极的膨胀收缩而产生的应变为裂纹的产生原因之一,并且为各层的层叠界面中的剥离的原因之一。

5.例如,在专利文献1中公开有在正极层和负极层之间具有空隙率不同的3层固体电解质层的全固体电池。空隙率不同的3层固体电解质层缓和内部应力,抑制裂纹的产生。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2013/175993号

技术实现要素:

9.发明所要解决的问题

10.裂纹及界面剥离为内部电阻增大的原因之一,并且为循环特性的降低的原因之一。

11.在专利文献1中记载有抑制裂纹的一个方法。但是,结构复杂,难以制造。另外,层叠方向的厚度增加,全固体电池整体的厚度增加。

12.本发明是鉴于上述问题而研发的,其目的在于,提供能够抑制裂纹的产生及层叠界面中的剥离的全固体电池。

13.解决问题的技术手段

14.发明人等发现了,通过在作为内部应力的产生原因的负极层或正极层设置规定形状的空隙,而缓和产生于全固体电池的内部应力,能够抑制裂纹或界面剥离的产生。即,为了解决上述技术问题,提供以下的技术手段。

15.(1)第一方式所涉及的全固体电池,具备正极层、负极层、以及处于所述正极层和所述负极层之间的固体电解质层,所述正极层具有正极集电体和与所述正极集电体相接的正极活性物质层,所述负极层具有负极集电体和与所述负极集电体相接的负极活性物质层,所述正极活性物质层和所述负极活性物质层中的至少一方在内部具有多个空隙,所述多个空隙具有长轴方向的长度除以短轴方向的长度所得的长宽比为2以上29以下的各向异性空隙。

16.(2)在上述方式所涉及的全固体电池中,也可以是与所述正极层及所述负极层分别并排地配置于其外周的侧边缘层中的至少一部分在内部具有多个空隙,所述多个空隙具有长轴方向的长度除以短轴方向的长度所得的长宽比为2以上29以下的各向异性空隙。

17.(3)在上述方式所涉及的全固体电池中,也可以是所述多个空隙中的30%以上为所述各向异性空隙。

18.(4)在上述方式所涉及的全固体电池中,也可以是所述各向异性空隙的长轴方向与所述正极活性物质层或所述负极活性物质层扩展的面内方向大致一致。

19.(5)在上述方式所涉及的全固体电池中,也可以是所述各向异性空隙的长轴方向的平均长度为0.2μm以上40μm以下,所述各向异性空隙的短轴方向的平均长度为0.1μm以上5μm以下。

20.(6)上述方式所涉及的全固体电池的所述正极活性物质层或所述负极活性物质层中所述多个空隙所占的比例也可以为3%以上30%以下。

21.(7)上述方式所涉及的全固体电池也可以在所述正极层和所述负极层中的至少一方与所述固体电解质层之间具有中间层,该中间层具有离子传导性,所述中间层具有多个空隙,所述中间层中多个空隙所占的比例也可以为0.1%以上8%以下。

22.发明的效果

23.上述方式所涉及的全固体电池能够抑制裂纹的产生及层叠界面中的剥离。

附图说明

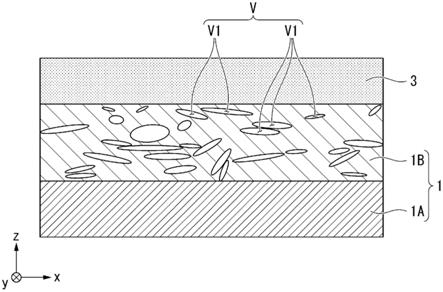

24.图1是本实施方式的全固体电池的截面示意图。

25.图2是本实施方式的全固体电池的主要部分的放大图。

26.图3是第一变形例的全固体电池的主要部分的放大图。

具体实施方式

27.以下,适当参照图详细地说明本发明。以下的说明中使用的附图为了容易理解本发明的特征,方便起见,有时将成为特征的部分放大表示,各构成要素的尺寸比率等有时与实际不同。以下说明中示例的材料、尺寸等为一个例子,本发明不限定于这些,可在不变更其宗旨的范围内适当变更并实施。

28.首先,对方向进行定义。将层叠下述的正极层1及负极层2的方向设为z方向。另外,将下述的正极层1及负极层2扩展的面内方向中的一方向设为x方向,将与x方向正交的方向设为y方向。

29.[全固体电池]

[0030]

图1是将第一实施方式的全固体电池的主要部分进行了放大的截面示意图。如图1所示,全固体电池10具有层叠体4。层叠体4具有多个正极层1、多个负极层2、以及位于正极层1和负极层2之间的固体电解质层3。正极层1为第一电极层的一个例子,负极层2为第二电极层的一个例子。第一电极层和第二电极层中的任一方作为正极发挥作用,另一方作为负极发挥作用。正极层1和负极层2分别与对应的极性的外部端子连接,正极层1和负极层2不相互相接。

[0031]

正极层1分别连接于第一外部端子5,负极层2分别连接于第二外部端子6。第一外

部端子5及第二外部端子6是与外部的电触点。

[0032]

(层叠体)

[0033]

层叠体4具有多个正极层1、多个负极层2、以及多个固体电解质层3。固体电解质层3分别位于各个正极层1和负极层2之间。通过在正极层1和负极层2之间经由固体电解质层3的锂离子的授受,进行全固体电池10的充放电。

[0034]“正极层及负极层”[0035]

正极层1及负极层2在例如层叠体4内分别具有多个。正极层1及负极层2夹着固体电解质层3沿z方向交替层叠。各个正极层1及负极层2在xy面内扩展。正极层1的第一端部与第一外部端子5连接,第二端部向第二外部端子6延伸。正极层1的第二端部不与第二外部端子6连接。负极层2的第一端部与第二外部端子6连接,第二端部向第一外部端子5延伸。负极层2的第二端部不与第一外部端子5连接。在正极层1和第二外部端子6之间及负极层2和第一外部端子5之间存在与固体电解质层3同样的材料。

[0036]

正极层1具有正极集电体层1a和正极活性物质层1b。负极层2具有负极集电体层2a和负极活性物质层2b。

[0037]

正极集电体层1a及负极集电体层2a在xy面内扩展。正极集电体层1a及负极集电体层2a包含导电性优异的材料。正极集电体层1a及负极集电体层2a是沿着xy平面区分全固体电池10时,将导电性优异的材料含有50%以上的部分。导电性优异的材料例如为银、钯、金、铂、铝、铜、镍。铜难以与正极活性物质、负极活性物质及固体电解质反应。例如,当对正极集电体层1a及负极集电体层2a使用铜时,能够降低全固体电池10的内部电阻。构成正极集电体层1a和负极集电体层2a的物质可以相同,也可以不同。

[0038]

正极集电体层1a也可以包含下述的正极活性物质。负极集电体层2a也可以包含下述的负极活性物质。各个集电体层中所含的活性物质的含有比只要作为集电体发挥作用,就没有特别限定。正极集电体层1a中的导电性材料和正极活性物质的体积比率例如为90:10~70:30的范围内。同样,负极集电体层2a中的导电性材料和负极活性物质的体积比率例如为90:10~70:30的范围内。当正极集电体层1a及负极集电体层2a分别包含正极活性物质及负极活性物质时,正极集电体层1a和正极活性物质层1b的紧贴性及负极集电体层2a和负极活性物质层2b的紧贴性提高。

[0039]

正极活性物质层1b及负极活性物质层2b在xy面内扩展。正极活性物质层1b形成于正极集电体层1a的单面或两面。也可以在正极集电体层1a中不存在相对的负极层2的一侧的面没有正极活性物质层1b。另外,负极活性物质层2b形成于负极集电体层2a的单面或两面。也可以在负极集电体层2a中不存在相对的正极层1的一侧的面没有负极活性物质层2b。例如,位于层叠体4的最上层或最下层的正极层1或负极层2也可以在单面不具有正极活性物质层1b或负极活性物质层2b。

[0040]

正极活性物质层1b及负极活性物质层2b包含在充放电时授受电子的活性物质。正极活性物质层1b包含正极活性物质。负极活性物质层2b包含负极活性物质。正极活性物质层1b及负极活性物质层2b也可以分别包含导电助剂或粘合剂等。正极活性物质及负极活性物质优选能够将锂离子有效地插入、脱离。

[0041]

正极活性物质及负极活性物质例如为过渡金属氧化物、过渡金属复合氧化物。具体而言,正极活性物质及负极活性物质例如为锂锰复合氧化物li2mnama

1-a

o3(0.8≦a≦1、ma

=co,ni)、钴酸锂(licoo2)、镍酸锂(linio2)、锂锰尖晶石(limn2o4)、以通式:lini

x

coymnzo2(x y z=1、0≦x≦1、0≦y≦1、0≦z≦1)表示的复合金属氧化物、锂钒化合物(liv2o5)、橄榄石型limbpo4(其中,mb为选自co、ni、mn、fe、mg、nb、ti、al、zr的1种以上的元素)、磷酸钒锂(li

3v2

(po4)3、li2vti(po4)3、livopo4)、以li2mno3-limco2(mc=mn、co、ni)表示的li过量系固溶体正极、钛酸锂(li4ti5o

12

)、以lisni

t

coualvo2(0.9<s<1.3、0.9<t u v<1.1)表示的复合金属氧化物等。

[0042]

构成正极活性物质层1b或负极活性物质层2b的活性物质没有明确的区别,比较两种化合物的电位,能够使用呈现更高电位的化合物作为正极活性物质,使用呈现更低电位的化合物作为负极活性物质。

[0043]

正极活性物质层1b和负极活性物质层2b中的至少一方在内部具有多个空隙。图2是将本实施方式的全固体电池10的正极层1和固体电解质层3的界面附近进行了放大的示意图。图2所示的正极活性物质层1b具有多个空隙v。在图2中,示例了正极活性物质层1b,但负极活性物质层2b也可以具有多个空隙v,正极活性物质层1b及负极活性物质层2b也可以具有多个空隙v。

[0044]

多个空隙v形成于构成正极活性物质层1b或负极活性物质层2b的活性物质之间。活性物质担任充放电时的电子的传导,因此,通常在正极活性物质层1b及负极活性物质层2b内致密地充填活性物质。多个空隙v是有意地设置的空隙。

[0045]

正极活性物质层1b或负极活性物质层2b中多个空隙v所占的比例(以下,称为多个空隙v的面积率。)例如为3%以上30%以下。多个空隙v的面积率作为例如对由扫描电子显微镜(sem)得到的多个截面图像分别进行二进制时的黑色区域的面积率的平均值而求得。以下,以在正极活性物质层1b存在多个空隙v的情况为例表示多个空隙v的面积率的具体的求法。

[0046]

首先,将正极活性物质层1b的xz截面和yz截面分别拍摄各5张。在各个图像中分别求得正极活性物质层1b的面积。实际的sem图像中,正极集电体层1a和正极活性物质层1b的界面及正极活性物质层1b和固体电解质层3的界面不平坦。因此,正极活性物质层1b的面积作为夹持于扩展至正极集电体层1a和正极活性物质层1b的界面的平均高度位置的xy平面、与扩展至正极活性物质层1b和固体电解质层3的界面的平均高度位置的xy平面之间的区域的面积进行换算。

[0047]

接着,求得各个图像中的多个空隙v的面积。多个空隙v的面积例如按照以下的顺序求得。首先,从拍摄的图像分别提取正极集电体层1a的导电性材料的部分的亮度和多个空隙v的部分的亮度。正极集电体层1a的导电性材料的部分为白色,看作各个图像中的亮度上限。多个空隙v为黑色,看作各个图像中的亮度下限。亮度上限和亮度下限之间成为各个图像的亮度范围。接着,将从各个图像中的亮度下限起到亮度范围的5%的亮度上限侧的亮度设为阈值,对各个图像进行二进制(以下,将二进制后的图像称为二进制图像。)。二进制图像中亮度低于阈值的部分成为黑色区域,亮度高于阈值的部分成为白色区域。二进制图像中的黑色区域的面积成为多个空隙v的面积。然后,求得各个图像中的多个空隙v的正极活性物质层1b的面积率,并计算平均值,由此,求得多个空隙v的面积率。此外,长径的尺寸为50nm以下的各向异性空隙v1难以通过sem(倍率500倍~5000倍的范围)适当确认,在测定面积率、下述的各向异性空隙v1相对于多个空隙的比率、及各向异性空隙v1的尺寸时除外。

[0048]

多个空隙v中的至少一个为各向异性空隙v1。各向异性空隙v1优选为多个空隙v中的30%以上,更优选为50%以上,进一步优选为80%以上。各向异性空隙v1是长轴方向的长度除以短轴方向的长度所得的长宽比为2以上29以下的空隙。

[0049]

在图2中,通过椭圆示意性地图示各向异性空隙v1。但是,各向异性空隙v1的形状没有限制。各向异性空隙v1例如为无定形。在空隙为无定形的情况下,将包含二进制图像中的一个黑色区域的面积最小的规定的椭圆假设为该空隙的形状,将假设的椭圆的长轴方向的长度和短轴方向的长度设为该空隙的长轴方向的长度和短轴方向的长度。在此,假设为空隙形状的椭圆的确定如以下进行。包含椭圆的、面积最小的椭圆中,将椭圆的长轴方向的长度lle与空隙v的长度最长的方向的长度llc重合时(lle=llc),将短轴方向的长度sle最短的椭圆假设为该空隙的形状。

[0050]

各向异性空隙v1的长轴方向的平均长度例如为0.2μm以上100μm以下,优选大于0.2μm且40μm以下。各向异性空隙v1的短轴方向的平均长度例如为0.1μm以上50μm以下,优选大于0.1μm且20μm以下,更优选大于0.1μm且5μm以下。就具有多个各向异性空隙v1的情况下的各向异性空隙v1的长轴方向及短轴方向的平均长度而言,从上述10张二进制图像分别各提取两个各向异性空隙v1,作为合计20个各向异性空隙v1的平均值求得。

[0051]

另外,各向异性空隙v1优选在xy面内进行取向。“在xy面内进行取向”是指各向异性空隙v1的长轴方向从z方向起倾斜45度以上。另外,各向异性空隙v1的长轴方向优选与xy平面扩展的面内方向大致一致。各向异性空隙v1的长轴方向与面内方向大致一致是指各向异性空隙v1的长轴方向相对于xy平面的倾斜角为10度以下。

[0052]“固体电解质层”[0053]

固体电解质层3位于各个正极层1和负极层2之间。如下所述,也可以在正极层1和第二外部端子6之间及负极层2和第一外部端子5之间具备与固体电解质层3同样材料的侧边缘层11、12。

[0054]

固体电解质层3包含固体电解质。固体电解质是能够通过从外部施加的电场移动离子的物质(例如,粒子)。例如,锂离子通过从外部施加的电场在固体电解质内移动。另外,固体电解质是阻碍电子的移动的绝缘体。

[0055]

固体电解质例如包含锂。固体电解质例如也可以是氧化物系材料、硫化物系材料中的任一种。固体电解质例如也可以是钙钛矿型化合物、lisicon型化合物、石榴石型化合物、nasicon型化合物、thio-lisicon型化合物、玻璃化合物、磷氧化合物中的任一种。la

0.5

li

0.5

tio3为钙钛矿型化合物的一个例子。li

14

zn(geo4)4为lisicon型化合物的一个例子。l

i7

la3zr2o

12

为石榴石型化合物的一个例子。lizr2(po4)3、li

1.3

al

0.3

ti

1.7

(po4)3、li

1.5

al

0.5

ge

1.5

(po4)3、li

1.55

al

0.2

zr

1.7

si

0.25

p

9.75o12

、li

1.4

na

0.1

zr

1.5

al

0.5

(po4)3、li

1.4

ca

0.25

er

0.3

zr

1.7

(po4)

3.2

、li

1.4

ca

0.25

yb

0.3

zr

1.7

(po4)

3.2

为nasicon型化合物的一个例子。li

3.25

ge

0.25

p

0.75

s4、li3ps4为thio-lisicon型化合物的一个例子。li2s-p2s5、li2o-v2o5-sio2为玻璃化合物的一个例子。li3po4、li

3.5

si

0.5

p

0.5

o4、li

2.9

po

3.3n0.46

为磷酸化合物的一个例子。固体电解质也可以将这些化合物包含1种以上。

[0056]

固体电解质的形状没有特别限制。固体电解质的形状例如为球状、椭圆体状、针状、板状、鳞片状、管状、电线状、杆状、无定形。固体电解质的粒径例如为0.1μm以上且10μm以下,也可以为0.3μm以上且9μm以下。粒子的粒径根据通过粒度分布测定而得到的测定值

(d50)求得。d50是粒度分布测定中得到的分布曲线的累计值为50%的粒子的直径。粒子的粒度分布通过例如采用了激光衍射

·

散射法(microtrac法)的粒度分布测定装置测定。

[0057]“侧边缘层”[0058]

如图1所示,层叠体4具备与正极层1及负极层2分别并排地配置于其外周,包含固体电解质的侧边缘层11、12。有时将侧边缘层11、12分别称为正极侧边缘层、负极侧边缘层。

[0059]

侧边缘层11、12包含的固体电解质可以与固体电解质层3包含的固体电解质相同,也可以不同。

[0060]

侧边缘层11、12优选为了消除固体电解质层3与正极层1的阶差、以及固体电解质层3与负极层2的阶差而设置。因此,侧边缘层11、12在固体电解质层3的主面中,以与正极层1或负极层2大致同等的高度(即,以与正极层1及负极层2分别并排地配置的方式)形成于正极层1以及负极层2以外的区域。通过侧边缘层11、12的存在,消除固体电解质层3与正极层1以及固体电解质层3与负极层2的阶差,因此,固体电解质3和各电极层的致密性变高,不易产生全固体电池的烧成引起的层间剥离(脱层)及翘曲。

[0061]

侧边缘层11、12中的至少一部分能够在内部具有多个空隙。在侧边缘层11、12在内部不具有多个空隙的情况下,侧边缘层11、12能够设为与固体电解质层3相同的结构。优选侧边缘层11、12在内部均具有多个空隙。侧边缘层11、12的内部中所含的多个空隙的结构能够设为与正极活性物质层1b和负极活性物质层2b的至少一方中所含的多个空隙v一样。

[0062]

多个空隙中的至少一个为各向异性空隙。各向异性空隙优选为侧边缘层中所含的多个空隙中的30%以上,更优选为50%以上,进一步优选为80%以上。各向异性空隙是长轴方向的长度除以短轴方向的长度所得的长宽比为2以上29以下的空隙。

[0063]

侧边缘层11、12中多个空隙所占的比例(以下,称为侧边缘层中的多个空隙的面积率。)例如为3%以上30%以下。侧边缘层中的多个空隙的面积率作为例如对由扫描电子显微镜(sem)得到的多个截面图像分别进行二进制时的黑色区域的面积率的平均值,通过与正极活性物质1b及负极活性物质2b中的多个空隙的面积率一样的方法求得。

[0064]

(端子)

[0065]

第一外部端子5及第二外部端子6可使用例如导电性优异的材料。第一外部端子5及第二外部端子6是例如银、金、铂、铝、铜、锡、镍中的任一种。第一外部端子5及第二外部端子6可以是单层,也可以是多层。

[0066]

(保护层)

[0067]

全固体电池10也可以在外周具有在电气上、物理上、化学上保护层叠体4及端子的保护层。保护层优选为例如绝缘性、耐久性、耐湿性优异且环境上安全的材料。保护层例如为玻璃、陶瓷、热固化性树脂、光固化性树脂。保护层的材料可以仅为一种,也可以并用多个。保护层可以为单层,也可以为多层。保护层优选为混合了热固化性树脂和陶瓷粉末的有机无机混合物。

[0068]

接着,说明本实施方式的全固体电池的制造方法。

[0069]

全固体电池10可以通过同时烧成法制作,也可以通过逐次烧成法制作。同时烧成法是将形成各层的材料层叠后一并烧成的方法。逐次烧成法是每层叠各层进行烧成的方法。与逐次烧成法相比,同时烧成法的作业工序简单。另外,通过同时烧成法制作的层叠体4比通过逐次烧成法制作的层叠体4致密。以下,以使用同时烧成法的情况为例进行说明。

[0070]

首先,制作构成层叠体4的各层的膏体。将成为正极集电体层1a、正极活性物质层1b、固体电解质层3、侧边缘层11、12、负极活性物质层2b及负极集电体层2a的材料分别膏体化。膏体化的方法没有特别限定。例如,向展色料中混合各材料的粉末而得到膏体。展色料是液相中的介质的总称。在展色料中包含溶剂、粘合剂。

[0071]

向正极活性物质层1b和负极活性物质层2b中的至少一方的展色料中添加填料。在侧边缘层11、12的内部包含空隙的情况下,向侧边缘层11、12的展色料中也添加填料。填料例如为脱粘合剂、树脂材料、碳材料。填料在烧成时均挥发。用作填料的碳材料在烧成时挥发,能够与导电助剂区别。填料例如为鳞片状石墨、无定形碳、造孔材料。造孔材料例如为聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯等树脂粒子。填料在形状方面具有各向异性。填料的长轴方向的长度除以短轴方向的长度所得的长宽比例如为2以上29以下。填料在烧成时挥发,由此,成为各向异性空隙v1。就添加的填料的大小而言,活性物质通过烧成而收缩,空隙的大小也收缩。填料的大小根据活性物质的收缩率进行逆运算,比目标空隙的大小变大。例如,在烧成引起的收缩率为0.8的情况下,为了形成直径4μm的空隙,能够计算为4μm

÷

0.8=5μm,添加直径5μm的填料。

[0072]

接着,制作生片。生片是将膏体加工成片状的产物。生片通过如下得到:例如将膏体以期望的顺序涂布于pet(聚对苯二甲酸乙二醇酯)等基材上,根据需要使其干燥后,从基材剥离。膏体的涂布方法没有特别限定。例如,能够采用丝网印刷、涂布、转印、刮刀等公知的方法。

[0073]

在制作正极活性物质层1b及负极活性物质层2b的生片时,通过控制涂布速度,或经由具有开口的筛网进行涂布,能够使填料向xy面内方向取向。当填料向xy面内方向取向时,制作后的正极活性物质层1b及负极活性物质层2b中,各向异性空隙v1向xy面内方向取向。

[0074]

制作的各个生片以期望的顺序、层叠数重叠。根据需要进行对齐、切断等,制作层叠体。在制作并联型或串并联型的电池的情况下,以正极集电体层的端面和负极集电体层的端面不一致的方式,将正极集电体层及负极集电体层对齐。

[0075]

层叠体也可以通过准备以下说明的正极活性物质层单元及负极活性物质层单元后制作。

[0076]

首先,将固体电解质层用膏体在pet膜上通过刮刀法形成为片状,并使其干燥。接着,在固体电解质层的生片上通过丝网印刷印刷正极活性物质层用膏体,并使其干燥。然后,向正极层以外的固体电解质层片材的区域丝网印刷侧边缘层用膏体并进行干燥,由此,形成与正极层大致同等的高度的侧边缘层。

[0077]

接着,在干燥的正极活性物质层用膏体上,通过丝网印刷印刷正极集电体层用膏体并使其干燥。然后,在干燥的正极集电体层用膏体上,通过丝网印刷再次印刷正极活性物质层用膏体并使其干燥。然后,通过剥离pet膜,制作正极单元。正极单元形成有在固体电解质层3的主面依次层叠了正极活性物质层1b/正极集电体层1a/正极活性物质层1b的正极层1和侧边缘层11。

[0078]

负极单元也通过同样的顺序制作。负极单元形成有在固体电解质层3的主面依次层叠了负极活性物质层2b/负极集电体层2a/负极活性物质层2b的负极层2和侧边缘层12。

[0079]

接着,层叠正极单元和负极单元。正极单元和负极单元以各个单元的固体电解质

层彼此不面对面的方式层叠。层叠的层叠体中,按照正极活性物质层1b/正极集电体层1a/正极活性物质层1b/固体电解质层3/负极活性物质层2b/负极集电体层2a/负极活性物质层2b/固体电解质层3的顺序层叠。正极单元和负极单元以正极集电体层1a露出于层叠体的第一端面,且负极集电体层2a露出于与第一端面相反的第二的端面的方式偏离地重叠。在层叠方向的最上层及最下层进一步重叠例如规定厚度的固体电解质层用片材并使其干燥。

[0080]

接着,将制作的层叠体一并压接。压接一边加热一边进行。加热温度例如设为40~95℃。接着,烧结压接的层叠体。烧结在例如氮气氛下且500℃以上1000℃以下的温度区域中进行加热。烧成时间例如设为0.1~3小时。通过烧结得到层叠体4。此时,填料成为各向异性空隙v1。

[0081]

烧结体也可以与氧化铝等研磨材料一起放入圆筒型的容器中,进行滚筒研磨。通过研磨,将烧结体的角进行倒角。研磨也可以通过喷砂等进行。

[0082]

最后,对层叠体4安装第一外部端子5和第二外部端子6。第一外部端子5及第二外部端子6分别形成为与正极集电体层1a或负极集电体层2a电接触。例如,向从层叠体4的侧面露出的正极集电体层1a连接第一外部端子5,向从层叠体4的侧面露出的负极集电体层2a连接第二外部端子6。第一外部端子5及第二外部端子6能够通过例如溅射法、含浸涂布法、喷涂法等制作。

[0083]

本实施方式的全固体电池通过正极活性物质层1b和负极活性物质层2b中的至少一方在内部具有各向异性空隙v1,能够抑制裂纹及层叠界面中的剥离的产生。正极活性物质层1b及负极活性物质层2b中所含的活性物质在充放电时进行膨胀收缩。活性物质的体积变化产生内部应力,可成为裂纹及界面剥离的原因,各向异性空隙v1作为缓冲部发挥作用,由此,能够抑制裂纹及界面剥离的产生。

[0084]

在各向异性空隙v1的长宽比低于2的情况下,空隙的形状成为大致各向同性。对大致各向同性的空隙均等地施加压力,空隙不能作为活性物质的体积变化的缓冲部充分发挥作用。与之相对,各向异性空隙v1的形状的各向异性成为原因,容易在短轴方向上压扁,能够适当缓冲活性物质的体积变化。另外,在各向异性空隙v1的长宽比大于29的情况下,应变集中于与空隙相邻的活性物质,容易在与空隙相邻的活性物质中产生裂纹。

[0085]

另外,正极活性物质层1b及负极活性物质层2b主要在z方向上进行膨胀收缩。当各向异性空隙v1在xy面内进行取向时,各向异性空隙v1的短轴方向成为z方向。各向异性空隙v1容易在短轴方向上压扁,各向异性空隙v1的短轴方向成为z方向,由此,能够更有效地抑制裂纹及界面剥离。

[0086]

另外,极大的各向异性空隙v1可成为裂纹等的产生起因。通过各向异性空隙v1的长轴方向的长度为0.2μm以上40μm以下,且各向异性空隙v1的短轴方向的长度为0.1μm以上5μm以下,能够更有效地抑制裂纹及界面剥离。

[0087]

另外,如果多个空隙v的面积率为3%以上30%以下,则抑制全固体电池的容量降低,且能够抑制裂纹及界面剥离。

[0088]

以上,参照附图对本发明的实施方式进行详细叙述,但各实施方式中的各结构及它们的组合等为一个例子,可在不脱离本发明宗旨的范围内进行结构的附加、省略、置换、及其它的变更。

[0089]

(第一变形例)

[0090]

图3是将第一变形例的全固体电池的主要部分进行了放大的截面图。图3是将全固体电池的正极层1和固体电解质层3的界面附近进行了放大的图。图3所示的全固体电池在正极层1和固体电解质层3之间具有中间层7的方面与图2所示的全固体电池不同。在图3中,示例了在正极层1和固体电解质层3之间具有中间层7的例子,但也可以在负极层2和固体电解质层3之间具有中间层7。

[0091]

中间层7在xy面内扩展,且位于正极活性物质层1b或负极活性物质层2b和固体电解质层3之间。中间层7是具有构成正极活性物质层1b或负极活性物质层2b的活性物质和构成固体电解质层3的固体电解质之间的组成的层。例如,正极活性物质层1b或负极活性物质层2b为磷酸钒锂(li

3v2

(po4)3、livopo4),且固体电解质为磷酸锆锂(lizr2(po4)3)的情况下,中间层7是含有钒的磷酸锆锂或含有锆的磷酸钒锂。含有钒的磷酸锆锂是磷酸锆锂的锆的一部分被置换成钒的化合物。含有锆的磷酸钒锂是磷酸钒锂的钒的一部分被置换成锆的化合物。中间层7提高正极活性物质层1b或负极活性物质层2b和固体电解质层3之间的接合强度。

[0092]

中间层7例如也可以具有多个空隙v2。中间层7中多个空隙v2所占的比例优选为0.1%以上8%以下。当中间层7也具有多个空隙v2时,能够缓和伴随活性物质的膨胀收缩的内部应力,能够更有效地抑制裂纹及界面剥离的产生。另外,中间层7中的多个空隙v2所占的比例不过高,能够维持正极活性物质层1b或负极活性物质层2b和固体电解质层3之间的接合强度,能够更有效地抑制界面剥离的产生。

[0093]

中间层7通过如下获得:额外制作预先调整了构成元素的层,并插入固体电解质层3和正极活性物质层1b或负极活性物质层2b之间。另外,也可以调整烧成条件,使固体电解质层3的构成元素(例如锆)向正极活性物质层1b或负极活性物质层2b进行热扩散,也可以使正极活性物质层1b或负极活性物质层2b的构成元素(例如钒)向固体电解质层3进行热扩散。

[0094]

第一变形例的全固体电池发挥与第一实施方式的全固体电池一样的效果。另外,通过中间层7提高正极活性物质层1b或负极活性物质层2b和固体电解质层3之间的接合强度,能够更有效地抑制界面剥离的产生。

[0095]

(实施例1)

[0096]

实施例1的全固体电池如以下制作。

[0097]

(活性物质的制作)

[0098]

作为活性物质,使用了通过以下方法制作的磷酸钒锂。将li2co3、v2o5、以及nh4h2po4设为初始材料,利用球磨机进行16小时湿式混合,将脱水干燥后得到的粉体以850℃在氮氢混合气体中预烧2小时。利用球磨机将预烧品进行湿式粉碎后,进行脱水干燥,得到活性物质。使用x射线衍射装置确认到该制作的粉体为与li

3v2

(po4)3一样的结晶结构。

[0099]

(活性物质层用膏体的制作)

[0100]

就活性物质层用膏体而言,向同时得到的活性物质的粉末95份、填料(聚乙烯)2份、扁平形状的碳材料(人造石墨:timrex(注册商标)graphite ks-6l)粉末3份中添加作为粘合剂的乙基纤维素15份和作为溶剂的二氢松油醇65份,进行混合

·

分散,制作正极活性物质层用膏体及负极活性物质层用膏体。填料使用了长轴方向的长度为0.63μm、短轴方向的长度为0.13μm,且长宽比为5.0的填料。

[0101]

(固体电解质的制作)

[0102]

作为固体电解质,使用了通过以下方法制作的lzp系nasicon型化合物(例:lizr

1.7

ca

0.3

(po4)3)。将li2co3、zro2、caco3、以及nh4h2po4设为初始材料,利用球磨机进行16小时湿式混合后,进行脱水干燥,接着将得到的粉末以900℃在大气中预烧2小时。预烧后,利用球磨机进行16小时湿式粉碎后,进行脱水干燥,得到固体电解质的粉末。使用x射线衍射装置(xrd)确认到制作的粉体的结晶结构与lzp系nasicon型化合物一样。

[0103]

(固体电解质层用膏体的制作)

[0104]

就固体电解质层用膏体而言,向固体电解质的粉末100份中添加作为溶剂的乙醇100份、甲苯200份,利用球磨机进行湿式混合,然后,进一步投入聚乙烯醇缩丁醛系粘合剂16份和邻苯二甲酸丁苄酯4.8份进行混合,制作固体电解质层用膏体。

[0105]

(固体电解质层用片材的制作)

[0106]

对于固体电解质层用膏体,通过刮刀法以pet膜为基材成形片材,得到厚度15μm的固体电解质层用片材。

[0107]

(集电体层用膏体的制作)

[0108]

作为正极集电体及负极集电体,以体积比率计成为80/20的方式混合cu和作为活性物质的磷酸钒钛锂后,添加得到的混合物100份、作为粘合剂的乙基纤维素10份、作为溶剂的二氢松油醇50份进行混合

·

分散,制作集电体层用膏体。

[0109]

(中间层用基材的制作)

[0110]

就中间层用基材的制作而言,将作为活性物质制作的磷酸钒锂的粉末和由固体电解质制作的lzp系nasicon型化合物粉末利用球磨机进行16小时湿式混合,将脱水干燥后得到的粉体以850℃在氮氢混合气体中预烧2小时。将预烧品利用球磨机进行湿式粉碎后,进行脱水干燥,得到中间层用基材粉末。

[0111]

(中间层用膏体的制作)

[0112]

就中间层用膏体而言,向中间层用基材粉末100份中添加填料(聚乙烯)0.5份、作为粘合剂的乙基纤维素15份、作为溶剂的二氢松油醇65份进行混合

·

分散,制作中间层用膏体。

[0113]

(外部端子膏体的制作)

[0114]

使银粉末、环氧树脂、溶剂进行混合及分散,制作热固化型的外部电极膏体。

[0115]

使用这些膏体,如以下制作实施例1的全固体电池。

[0116]

(正极层单元的制作)

[0117]

首先,在固体电解质层用片材上,使用丝网印刷形成厚度0.2μm的中间层(称为第一正极中间层),以80℃干燥10分钟。接着,在该中间层上使用丝网印刷形成厚度5μm的正极活性物质层(称为第一正极活性物质层),以80℃干燥10分钟。进一步在该正极活性物质层上使用丝网印刷形成厚度5μm的正极集电体层,以80℃干燥10分钟。进一步在该正极集电体层上使用丝网印刷再次形成厚度5μm的正极活性物质层(称为第二正极活性物质层),以80℃干燥10分钟。进一步在该正极活性物质层上使用丝网印刷再次形成厚度0.2μm的中间层(称为第二正极中间层),以80℃干燥10分钟,由此,在固体电解质层用片材上制作正极层。接着,在正极层的一端的外周上,使用丝网印刷形成与正极层大致同一平面的高度的余裕层,以80℃干燥10分钟。接着,通过剥离pet膜,得到正极层单元的片材。

[0118]

(负极层单元的制作)

[0119]

接着,在固体电解质层用片材上,使用丝网印刷形成厚度0.2μm的中间层(称为第一负极中间层),以80℃干燥10分钟。接着,在该中间层上形成厚度5μm的负极活性物质层(称为第一负极活性物质层),以80℃干燥10分钟。进一步在该负极活性物质层上,使用丝网印刷形成厚度5μm的负极集电体层,以80℃干燥10分钟。进一步在该负极集电体层上,使用丝网印刷再次形成厚度5μm的负极活性物质层(称为第二负极活性物质层),以80℃干燥10分钟。进一步在该负极活性物质层上使用丝网印刷再次形成厚度0.2μm的中间层(称为第二负极中间层),以80℃干燥10分钟,由此,在固体电解质层用片材上制作负极层。接着,在负极层的一端的外周上,使用丝网印刷形成与负极层大致同一平面的高度的余裕层,以80℃干燥10分钟。接着,通过剥离pet膜,得到负极层单元的片材。

[0120]

(层叠体的制作)

[0121]

将正极层单元和负极层单元以各自的一端不一致的方式交替偏置,同时层叠多个,制作层叠基板。然后,在层叠基板的两主面,层叠多个作为外层的固体电解质片材,设置200μm的外层。通过模压机对其进行热压接后,进行切断,制作未烧成的全固体电池的层叠体。接着,通过对层叠体进行脱粘合

·

烧成,得到全固体电池的层叠体。层叠体的烧成在氮中以升温速度200℃/小时升温至烧成温度1000℃,在该温度保持2小时,在自然冷却后取出。填料成为空隙,空隙的长轴长度为0.5μm,短轴长度为0.1μm,长宽比为5.0。

[0122]

(外部电极形成工序)

[0123]

向全固体电池的层叠体的端面涂布外部端子膏体,进行150℃、30分钟的热固化,形成一对外部电极。

[0124]

制作的全固体电池的尺寸大致为4.5mm

×

3.2mm

×

1.1mm。

[0125]

求得制作的全固体电池的初始容量及循环特性。初始容量及循环特性使用二次电池充放电试验装置进行。电压范围设为0.2v~2.6v。首先,作为预处理,仅将初次的充电以0.2c恒流充电进行。然后,进行用于求得循环特性的充放电。充电在恒流恒压下进行。充电以0.2c的电流值进行充电,到达2.6v后,在成为0.2c电流值的5%的电流值时结束。放电在以0.1c的电流值进行放电的条件下进行。此外,循环特性作为容量维持率(%)进行评价。容量维持率(%)是将第一次循环的放电容量设为初始放电容量,100次循环后的放电容量相对于初始放电容量的比例。容量维持率(%)通过以下的数式表示。

[0126]

容量维持率(%)=(“100循环后的放电容量”/“第一次循环的放电容量”)

×

100

[0127]

另外,将测定初始容量等后的全固体电池切断,求得正极活性物质层及负极活性物质层中的空隙的面积率、空隙中的各向异性空隙的比例、各向异性空隙的形状、各向异性空隙的取向方向、中间层中的空隙的面积率。

[0128]

(实施例2~6)

[0129]

在将长宽比设为一定的条件下变更了空隙的长轴长度和短轴长度的方面与实施例1不同。长宽比设为与实施例1相同的5.0。空隙的长轴长度、短轴长度及长宽比通过添加至正极活性物质层及负极活性物质层的膏体的填料的形状进行调整。在实施例2~6中,也进行与实施例1一样的测定。

[0130]

(实施例7~12)

[0131]

变更了空隙的长轴长度和短轴长度的方面与实施例1不同。空隙的长轴长度、短轴

长度及长宽比通过添加至正极活性物质层及负极活性物质层的膏体的填料的形状进行调整。在实施例7~12中,也进行与实施例1一样的测定。

[0132]

(实施例13~18)

[0133]

将空隙的短轴长度设为一定,且变更了空隙的长轴长度及长宽比的方面与实施例1不同。空隙的长轴长度及长宽比通过添加至正极活性物质层及负极活性物质层的膏体的填料的形状进行调整。在实施例13~18中,也进行与实施例1一样的测定。

[0134]

(实施例19)

[0135]

在使用长轴长度12.5μm、短轴长度1.1μm的填料,制作正极活性物质层及负极活性物质层的膏体时,不使用筛网。其它的条件与实施例1一样。实施例19的各向异性空隙不是特别取向于规定的方向,各各向异性空隙中的长轴的方向是随机的。在实施例19中,也进行与实施例1一样的测定。

[0136]

(实施例20~24)

[0137]

使用长轴长度12.5μm、短轴长度1.1μm的填料,变更了正极活性物质层及负极活性物质层的膏体中的活性物质粒子和填料的构成比率。其它的条件与实施例1一样。在实施例20~24中,也进行与实施例1一样的测定。

[0138]

(实施例25~28)

[0139]

使用具有形状各向异性的填料和不具有形状各向异性的填料这两种填料,并变更了它们的混合比。具有形状各向异性的填料的长轴长度设为12.5μm,短轴长度设为1.1μm。其它的条件与实施例1一样。在实施例25~28中,也进行与实施例1一样的测定。

[0140]

(实施例29)

[0141]

改变添加至中间层的填料的量,并变更了中间层的空隙率的方面与实施例21不同。其它的条件与实施例21一样。

[0142]

(比较例1)

[0143]

使用了长轴长度0.3μm、短轴长度0.3μm、长宽比1.0的填料的方面与实施例1不同。其它的条件与实施例1相同。

[0144]

(比较例2)

[0145]

使用了长轴长度1.3μm、短轴长度1.3μm、长宽比1.0的填料的方面与实施例1不同。其它的条件与实施例1相同。

[0146]

(比较例3)

[0147]

使用了长轴长度1.8μm、短轴长度1.1μm、长宽比1.6的填料的方面与实施例1不同。其它的条件与实施例1相同。

[0148]

(比较例4)

[0149]

使用了长轴长度35.9μm、短轴长度1.1μm、长宽比31.9的填料的方面与实施例1不同。其它的条件与实施例1相同。

[0150]

(实施例1-2~22-2)

[0151]

作为实施例1-2、实施例19-2、实施例20-2、实施例20-3、实施例20-4及实施例22-2,制作在侧边缘层的所有的内部具有多个空隙的全固体电池。对于其它的条件,实施例1-2与实施例1相同,实施例19-2与实施例19相同,实施例20-2~20-4与实施例20相同,实施例22-4与实施例22相同。另外,实施例1-2、实施例19-2、实施例20-2、实施例

20-3、实施例20-4及实施例22-2的全固体电池的侧边缘层中,除了空隙率之外,分别以与实施例1、实施例19、实施例20、实施例22相同的比例具有与正极活性物质层及负极活性物质层相同结构的空隙。此外,实施例1-2、实施例19-2、实施例20-2、实施例20-3、实施例20-4及实施例22-2中,侧边缘层的空隙率以分别与实施例1、实施例19、实施例20、实施例22不同的方式调整。在实施例1、实施例19、实施例20及实施例22中,侧边缘层的空隙率低于2%。在表2中,在表1的实施例1、实施例19、实施例20及实施例22中追加侧边缘层的空隙率,记载为实施例1-1、实施例19-1、实施例20-1及实施例22-1。在实施例1-2、实施例19-2、实施例20-2、实施例20-3、实施例20-4及实施例22-2中也进行与实施例1一样的测定,然后测定侧边缘层的空隙率。

[0152]

(实施例101~128)

[0153]

作为实施例101~128,除了形成中间层的工序之外,制作全固体电池。即,实施例101~128的全固体电池不具有中间层。关于其它的条件,实施例101~128分别与实施例1~28相同。

[0154]

(比较例11~14)

[0155]

作为比较例11~14,除了形成中间层的工序之外,制作全固体电池。即,比较例11~14的全固体电池不具有中间层。对于其它的条件,比较例11~14分别与比较例1~4相同。

[0156]

将初始容量、循环特性、空隙的面积率、空隙中的各向异性空隙的比例、各向异性空隙的形状、各向异性空隙的取向方向的结果在以下的表1~表3中示出。此外,表1~表3中,初始容量表示将实施例1的初始容量设为100%时的比率。在表3中表示实施例101~128及比较例11~14的结果。实施例101~128及比较例11~14的全固体电池不具有中间层。因此,在实施例101~128及比较例11~14的全固体电池中,未测定中间层的空隙的面积率。

[0157]

[0158]

[0159][0160]

符号的说明

[0161]1…

正极层,1a

…

正极集电体层,1b

…

正极活性物质层,2

…

负极层,2a

…

负极集电

体层,2b

…

负极活性物质层,3

…

固体电解质层,4

…

层叠体,5

…

第一外部端子,6

…

第二外部端子,v、v2

…

多个空隙,v1

…

各向异性空隙。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。