1.本实用新型涉及一种模组安装支架及包含其的模组安装总成。

背景技术:

2.随着锂离子电池的飞速发展,电动汽车和电动运输车的使用逐渐成为绿色节能减排的最重要方式之一。相应地,电池包的普及化也越来越高,为了提高电动汽车的续航里程,同时满足电池包的结构需求,许多整车厂通常将电池包设计为双层模组结构,这样的设计不仅可以提高电池的蓄电量,还能减少电池包的占用空间,满足整车总布置需求,可谓一举两得。公开号为cn208923249u的中国实用新型专利以及公开号为cn210052774u的中国实用新型专利分别公布了一种电池包模组支架的上层结构,但是这些结构方式均需要单独设计一套模组液体冷却系统,才能实现上层模组的冷却,制造成本高;而且单独的冷却系统需要单独装配,单独开模等,也造成了整个电池包重量的提升,进而造成电池包能量密度的降低,影响电池包的性能。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中电池包模组的安装支架无法实现对上层模组进行冷却的缺陷,提供一种模组安装支架及包含其的模组安装总成。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.本实用新型提供了一种模组安装支架,所述模组安装支架包括第一安装板和与所述第一安装板连接的第二安装板,所述第一安装板与所述第二安装板叠合放置,所述第二安装板靠近所述第一安装板的一面设有流道,所述流道用于通入冷却液。

6.在本方案中,采用上述结构形式,模组安装支架能够与上层模组配合使用,第一安装板上背离第二安装板的一面与上层模组连接,使得上层模组安装在模组安装支架上,通过冷却液在流道内流动能够实现对上层模组的冷却,有效的将冷却系统集成到安装支架上,结构简单,加工成本较低。

7.较佳地,所述第一安装板和所述第二安装板之间设有密封胶条,所述第二安装板靠近所述第一安装板的一面上开设密封槽,所述密封胶条设于所述密封槽内。

8.在本方案中,采用上述结构形式,密封胶条置于密封槽内能够有效保证密封胶条在第一安装板和第二安装板之间的位置,防止其滑动。也可以保证整个模组安装支架的气密稳定性。另一方面,第一安装板和第二安装板之间设有密封胶条能够防止冷却液从模组安装支架中流出,影响液冷效果,也防止冷却液外流污染模组安装支架的使用环境。

9.较佳地,所述流道包括流道主体、进液端和出液端,所述流道主体的两端连通所述进液端和所述出液端,所述第一安装板上开设两个水嘴安装孔,两个所述水嘴安装孔分别与所述进液端和所述出液端连通。

10.在本方案中,采用上述结构形式,冷却液从进液端正上方的水嘴安装孔流入进液端,流经流道主体和出液端,从出液端正上方的水嘴安装孔流出,以实现冷却液在流道内流

动达到冷却上层模组的效果。

11.较佳地,所述进液端和所述出液端的宽度大于所述流道主体的宽度。

12.在本方案中,采用上述结构形式,可有效保证冷却液的分配速度及流量效果。

13.较佳地,所述第一安装板的两端设有第一定位部,所述第二安装板上设有与所述第一定位部相适配的第二定位部;

14.所述第一安装板上开设第一安装孔,所述第二安装板上开设与所述第一安装孔位置对应的第二安装孔,所述模组安装支架还包括第一紧固件,所述第一紧固件依次穿过所述第一安装孔和所述第二安装孔将所述第一安装板和所述第二安装板固定。

15.在本方案中,采用上述结构形式,通过第一定位部与第二定位部之间的配合,使得第一安装板和第二安装板安装时定位准确,降低后期装配工作的误差,提高组装效率。通过第一安装孔和第二安装孔将第一安装板和第二安装板固定,以进一步保证整个模组安装支架的安装固定。

16.较佳地,所述第二安装板背离所述第一安装板的一面具有环形凸出部,所述环形凸出部的外周侧具有延伸至所述第二安装板边缘的加强筋。

17.在本方案中,采用上述结构形式,以更好的保证模组安装支架的整体刚度,防止模组放置在模组安装支架上时,第二安装板出现断裂、扭曲等现象,影响上层模组的安装及液冷。

18.较佳地,所述第二安装板的两端设有与箱体相适配的第三定位部;所述第二安装板的两端还开设有第三安装孔,所述第三安装孔用于连接所述箱体。

19.在本方案中,采用上述结构形式,模组安装支架与箱体连接使得上层模组安装在箱体内,通过第三定位部使得第二安装板与箱体定位,降低后期装配工作的误差,提高组装效率。通过第三安装孔实现第二安装板与箱体之间的固定,以进一步保证整个模组安装支架的安装固定。

20.本实用新型还提供了一种模组安装总成,所述模组安装总成包括上层模组、箱体和如上所述的模组安装支架,所述模组安装支架两侧分别连接所述上层模组和所述箱体的横梁,所述第二安装板的两端设有第三定位部,所述横梁上设有与所述第三定位部相适配的第四定位部;

21.所述第二安装板的两端还开设有第三安装孔,所述横梁上设有与所述第三安装孔位置对应的第四安装孔,所述模组安装总成包括第二紧固件,所述第二紧固件依次穿过所述第三安装孔和所述第四安装孔将所述模组安装支架与所述横梁固定。

22.在本方案中,采用上述结构形式,通过第三定位部与第四定位部之间的配合,使得第二安装板和横梁安装时定位准确,降低后期装配工作的误差,提高组装效率。通过第三安装孔和第四安装孔实现第二安装板和横梁的固定,以进一步保证整个模组安装支架与横梁的安装固定。

23.较佳地,所述上层模组与所述模组安装支架之间设有导热垫。

24.在本方案中,采用上述结构形式,以更好地实现热量传递的效果,上层模组散发的热量通过导热垫传递至模组安装支架,流道中的冷却液进行冷却以达到液冷的效果。

25.较佳地,所述模组安装总成包括冷却水嘴,所述冷却水嘴通过所述水嘴安装孔安装在所述第一安装板上。

26.本实用新型的积极进步效果在于:本实用新型的模组安装支架能够与上层模组配合使用,第一安装板上背离第二安装板的一面与上层模组连接,使得上层模组安装在模组安装支架上,通过冷却液在流道内流动能够实现对上层模组的冷却,有效的将冷却系统集成到安装支架上,结构简单,加工成本较低。

附图说明

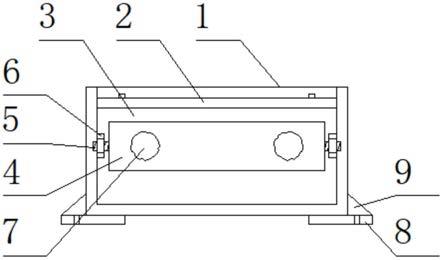

27.图1为本实用新型较佳实施例的模组安装支架的结构示意图。

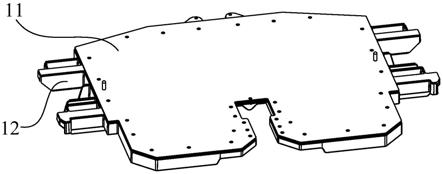

28.图2为本实用新型较佳实施例的模组安装支架的第一安装板的结构示意图。

29.图3为本实用新型较佳实施例的模组安装支架的第二安装板的结构示意图。

30.图4为本实用新型较佳实施例的模组安装支架的第二安装板另一角度的结构示意图。

31.图5为本实用新型较佳实施例的模组安装支架的密封胶条的结构示意图。

32.图6为本实用新型较佳实施例的模组安装总成的结构示意图。

33.图7为本实用新型较佳实施例的横梁的结构示意图。

34.附图标记说明:

35.模组安装支架1

36.第一安装板11

37.第一定位部111

38.第一安装孔112

39.水嘴安装孔113

40.第二安装板12

41.流道121

42.流道主体1211

43.进液端1212

44.出液端1213

45.密封槽122

46.第二定位部123

47.第二安装孔124

48.环形凸出部125

49.加强筋126

50.第三定位部127

51.第三安装孔128

52.翻边129

53.密封胶条13

54.上层模组2

55.横梁3

56.第四定位部31

57.第四安装孔32

58.冷却水嘴4

具体实施方式

59.下面通过实施例的方式并结合附图来更清楚完整地说明本实用新型,但并不因此将本实用新型限制在以下的实施例范围之中。

60.本实用新型提供了一种模组安装支架1,如图1、图3和图6所示。模组安装支架1包括第一安装板11和第二安装板12,第一安装板11连接于第二安装板12,且第一安装板11与第二安装板12叠合放置,第二安装板12靠近第一安装板11的一面设有流道121,即第一安装板11和第二安装板12之间的空间内具有流道121,流道121用于通入冷却液,能够对安装在模组安装支架1上的装置进行液冷。模组安装支架1能够与上层模组配合使用,第一安装板11上背离第二安装板12的一面与上层模组连接,使得上层模组安装在模组安装支架1上,通过冷却液在流道121内流动能够实现对上层模组的冷却,有效的将冷却系统集成到安装支架上,结构简单,加工成本较低。

61.具体地,第一安装板11通过压力涨型方式成型,且其上表面和下表面均为平面结构,大平面设计增大了用于冷却的流道121与模组/电芯的接触面积,其中,第一安装板11的上表面为模组/电芯的安装平面。第一安装板11的上表面和下表面需要用校平机进行校平,以保证上表面与模组/电芯安装面的平整,防止凸包碰撞模组/电芯;并且能够保证后期安装时与第二安装板12贴合面的质量。另外,将第一安装板11的上表面和下表面设置为平面结构,使得模组安装支架1可以适用于方形电芯布置,也适用于圆柱电芯和软包电芯的安装布置,适用范围广。

62.第一安装板11与第二安装板12之间设有密封件,增强第一安装板11和第二安装板12之间的气密性,也防止流道121内的冷却液从模组安装支架1中流出,影响液冷效果,另外,能够防止冷却液外流污染模组安装支架1的使用环境。

63.如图3和图5所示,第一安装板11和第二安装板12之间设有密封胶条13,第二安装板12靠近第一安装板11的一面上开设密封槽122,密封胶条13设于密封槽122内。密封胶条13置于密封槽122内能够有效保证密封胶条13在第一安装板11和第二安装板12之间的位置,防止其滑动。也可以保证整个模组安装支架1的气密稳定性。另一方面,第一安装板11和第二安装板12之间设有密封胶条13能够防止冷却液从模组安装支架1中流出,影响液冷效果,也防止冷却液外流污染模组安装支架1的使用环境。

64.其中,通过在密封槽122内注入密封胶的方式以形成密封胶条13。另外,密封槽122围绕第二安装板12的边缘一圈,密封槽122可以封闭也可以不封闭,密封胶条13的形状与密封槽122配合。

65.具体地,在安装模组安装支架1时,先在密封槽122内安装密封胶条13,再将第一安装板11和第二安装板12固定安装。

66.当然,在其他实施例中,可以直接将第一安装板11和第二安装板12的周边焊接,不仅达到密封的效果,也可以实现第一安装板11和第二安装板12固定的效果。

67.如图2和图3所示,流道121包括流道主体1211、进液端1212和出液端1213,流道主体1211的两端连通进液端1212和出液端1213。第一安装板11上开设两个水嘴安装孔113,两个水嘴安装孔113分别与进液端1212和出液端1213连通,即两个水嘴安装孔113分别位于进液端1212和出液端1213的正上方。冷却液从进液端1212正上方的水嘴安装孔113(即图2中左侧的水嘴安装孔113)流入进液端1212,流经流道主体1211和出液端1213,从出液端1213

正上方的水嘴安装孔113(即图2中右侧的水嘴安装孔113)流出,以实现冷却液在流道121内流动达到冷却上层模组的效果。

68.具体地,在第二安装板12的上表面开设凹槽作为流道121,流道主体1211中多处弯折,弯折角度为90度,以尽可能覆盖第二安装板12的上表面,增大了液冷面积。另外,流道121还可以设置成梯田状。

69.进液端1212和出液端1213的宽度大于流道主体1211的宽度,可有效保证冷却液的分配速度及流量效果。

70.具体地,进液端1212分出两条支线形成流道主体1211首端的两条分支线,流道主体1211尾端的两条分支线汇聚形成出液端1213,冷却液在进液端1212分成两条支线流入流道主体1211,流经流道主体1211中部的两条支线(其中一条支线直线设置,另一条支线有多个90度弯折处),流入流道主体1211尾端的两条支线并汇入出液端1213,从水嘴安装孔113流出。

71.第一安装板11的两端设有第一定位部111,第二安装板12上设有与第一定位部111相适配的第二定位部123。通过第一定位部111与第二定位部123之间的配合,使得第一安装板11和第二安装板12安装时定位准确,降低后期装配工作的误差,提高组装效率。第一安装板11上开设第一安装孔112,第二安装板12上开设与第一安装孔112位置对应的第二安装孔124,模组安装支架1还包括第一紧固件,第一紧固件依次穿过第一安装孔112和第二安装孔124将第一安装板11和第二安装板12固定,以进一步保证整个模组安装支架1的安装固定。例如,通过螺栓连接的方式实现第一安装孔112和第二安装孔124之间的安装固定,以连接第一安装板11和第二安装板12。

72.优选地,第一安装板11的两端开设定位孔作为第一定位部111,第二安装板12上设置定位轴作为第二定位部123,通过定位孔与定位轴之间的配合实现第一安装板11和第二安装板12之间的定位,无需螺栓连接固定,定位方便。第一安装孔112沿着第一安装板11的边缘布置,相应的,第二安装孔124液沿着第二安装板12的边缘布置,增强了固定效果,而且不会破坏流道121,影响液冷效果。

73.当然,在其他实施例中,第一安装板11的两端也可以设置定位轴作为第一定位部111,第二安装板12上开设贯穿孔作为第二定位部123。

74.如图4所示,第二安装板12背离第一安装板11的一面具有环形凸出部125,环形凸出部125的外周侧具有延伸至第二安装板12边缘的加强筋126,以更好的保证模组安装支架1的整体刚度,防止模组放置在模组安装支架1上时,第二安装板12出现断裂、扭曲等现象,影响上层模组的安装及液冷。

75.具体地,上层模组选用长方形模组,第二安装板12设置成“蝴蝶状”以承载两块上层模组,环形凸出部125设置在“蝴蝶状“的第二安装板12的两个尾部处,加强筋126自环形凸出部125的外周侧延伸至第二安装板12的边缘。

76.具体地,第二安装板12通过铸造成型,材料可以采用铝合金,以增强第二安装板12的承重力。

77.第二安装板12的两端设有与箱体相适配的第三定位部127。模组安装支架1与箱体连接使得上层模组安装在箱体内,通过第三定位部127使得第二安装板12与箱体定位,降低后期装配工作的误差,提高组装效率。第二安装板12的两端还开设有第三安装孔128,第三

安装孔128用于连接箱体。通过第三安装孔128实现第二安装板12与箱体之间的固定,以进一步保证整个模组安装支架1的安装固定。

78.本实用新型还提供了一种模组安装总成,如图6和图7所示。模组安装总成包括上层模组2、箱体和上述任一实施例所述的模组安装支架1,模组安装支架1两侧分别连接上层模组2和箱体的横梁3,模组安装支架1上设置模组安装孔以安装上层模组2,模组安装支架1与横梁3连接使得上层模组2安装在箱体内。第二安装板12的两端设有第三定位部127,横梁3上设有与第三定位部127相适配的第四定位部31。通过第三定位部127与第四定位部31之间的配合,使得第二安装板12和横梁3安装时定位准确,降低后期装配工作的误差,提高组装效率。

79.优选地,第二安装板12的两端设置定位轴作为第三定位部127,横梁3上开设定位孔作为第四定位部31,通过定位孔与定位轴之间的配合实现第二安装板12和横梁3之间的定位,无需螺栓连接固定,定位方便。

80.当然,在其他实施例中,第二安装板12的两端开设定位孔作为第三定位部127,横梁3上设置定位轴作为第四定位部31。

81.在本实施例中,第二安装板12的两端还开设有第三安装孔128,横梁3上设有与第三安装孔128位置对应的第四安装孔32,模组安装总成包括第二紧固件,第二紧固件依次穿过第三安装孔128和第四安装孔32将模组安装支架1与横梁3固定,以进一步保证整个模组安装支架1与横梁3的安装固定。例如,通过螺栓连接的方式实现第三安装孔128和第四安装孔32之间的安装固定,以连接第二安装板12和横梁3,将模组安装支架。其中,下层模组安装在横梁3的下方,并安装在箱体内。

82.另外,第三安装孔128的周边设置翻边129,以增强第三安装孔128的强度。

83.上层模组2与模组安装支架1之间设有导热垫,以更好地实现热量传递的效果。上层模组2散发的热量通过导热垫传递至模组安装支架1,流道121中的冷却液进行冷却以达到液冷的效果。

84.模组安装总成包括冷却水嘴4,冷却水嘴4通过水嘴安装孔安装在第一安装板11上。冷却水嘴4和管道连通,冷却液从进液端1212正上方的冷却水嘴4流入进液口1212,流经流道主体1211和出液端1213,从出液端1213正上方的冷却水嘴4流出,以实现冷却液在流道121内流动达到冷却上层模组2的效果。

85.其中,可以通过焊接的方式将冷却水嘴4与水嘴安装孔固定,以固定在第一安装板11上。

86.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。